响应面法优化薄膜包衣粉成膜条件

2021-09-14石艳宾张慧娟赵雅雯李文静

石艳宾 张慧娟 赵雅雯 李文静

摘 要:薄膜包衣粉是以羟丙基甲基纤维素、聚乙烯醇、聚乙二醇、滑石粉、二氧化钛为原料,经配料、研磨分散、混合等工序制成。该研究以包衣膜的抗拉强度为评价指标,采用响应面法研究薄膜包衣粉最优成膜条件。结果表明:单因素优水平分别为固型物含量22%、干燥时间4.5h、干燥温度40℃。影响包衣膜成膜条件的主次顺序为:固型物含量>干燥温度>干燥时间;交互项AB、AC、BC影响显著;薄膜包衣粉的最优成膜条件为:固型物含量21.2%、干燥时间4.5h、干燥温度38℃;优化验证结果抗拉强度为436.26MPa。

关键词:薄膜包衣;成膜条件;响应面法

中图分类号 TQ432.2 文献标识码 A文章编号 1007-7731(2021)15-0120-04

Optimization on Film Forming Conditions of Film Coating Powder by RSM

SHI Yanbin1 et al.

(1School of Food Engineering, Tianshi College, Tianjin 301700, China)

Abstract: The film coating powder was made of hydroxypropyl methyl cellulose, polyvinyl alcohol, polyethylene glycol, talcum powder and titanium dioxide as raw materials through the processes of ingredients, grinding, dispersing and mixing. The tensile strength of the coating film was using as the evaluation index, Response surface methodology (RSM) was used to study the optimal film forming conditions of the film coating powder.The optimal level of single factor was 22% solid content, 4.5h drying time and 40℃ drying temperature, respectively. The primary and secondary order of influencing coating film forming conditions was: solid content>drying temperature>drying time.Interactions AB, AC, BC ha significant effects. The optimal film forming conditions of film coating powder were as follows: solid content 21.2%, drying time 4.5h, drying temperature 38℃; The optimized tensile strength was 436.26 MPa.

Key words: Film coating; Film forming conditions; Response surface method

薄膜包衣粉是以多種化学稳定性强的多芯高分子化合物,经过配料、混合、研磨分散等工序制成,在不改变化学性质的前提下活化这类分子的特地基团,激活表面活性改变原来单个物质的分子排列,形成新的成膜混合物[1]。薄膜包衣粉安全无毒,化学性质稳定,能较好地隔绝空气和水分[2],通过喷雾包覆工艺,把聚合物溶液或分散液均匀涂布在固体制剂的表面,形成有一定厚度和强度的塑性薄膜层,具有稳定性好、包衣时间短、增重少以及抗湿性好等优点[3]。薄膜包衣能够控制药物释放的部位、药物释放扩散速度,改善药物的外观、遮掩异味及苦味,合理控制药剂在人体内相应部位的释放及释放速度,具有较好的溶解性、稳定性、防潮性等[4]。薄膜包衣成膜效果受到固型物含量、干燥温度、干燥时间等因素的影响,导致包衣液分布不均匀、表面粗糙、衣膜厚度不均等[5-7]。单习瑞等[8]在稳定性实验中发现,降低片芯吸湿保证良好的外观,包衣膜对片剂起到保护作用。本研究以薄膜的抗拉强度为考核指标,分析了干燥温度、包衣液固形物含量、干燥时间等对成膜效果的影响,优化成膜条件,为提高薄膜包衣对片芯、素材等的稳定性、防潮性、防氧化性等提供参考。

1 材料与方法

1.1 材料与试剂 羟丙基甲基纤维素E5、聚乙烯醇、聚乙二醇3350、滑石粉、二氧化钛天津嘉汇捷瑞医药科技有限公司提供;无水乙醇(分析纯)天津市风船化学试剂科技有限公司。

1.2 仪器与设备 数显式推拉力计HP-20,乐清市艾德堡仪器有限公司;电子分析天平AR124CN,上海精密科学仪器有限公司;高速万能粉碎机FW-80,上海科恒试验发展有限公司;恒温定时磁力搅拌器EMS-3B,天津欧诺仪器表有限公司;超声波清洗机SB3200DTDN,宁波新芝生物科技股份有限公司;电热恒温鼓风干燥箱SHB-IIIA,天津市中环实验电炉有限公司;温湿度表WS-CI,北京东方长城测控设备厂。

1.3 试验方法

1.3.1 薄膜包衣粉的制备 以100g样品制备为例,用分析天平准确称取羟丙基甲基纤维素28g、聚乙烯醇30g、聚乙二醇8g、滑石粉7g、二氧化钛27g,进行粉碎处理,粉碎至无肉眼可见明显颗粒。将粉碎好的薄膜包衣粉置于干燥、密封的密封袋或容器中,备用。

1.3.2 薄膜抗拉强度测定 准确称取10g薄膜包衣粉于100mL烧杯中,加入40mL的10%无水乙醇,再利用磁力搅拌器在常温条件下搅拌40min,搅拌结束取出转子,置于超声波清洗机中常温超声15min,除去溶液中搅拌产生的气泡。移液枪取10mL包衣液于100mm×100mm培养皿中,震除气泡后静置3min使多余的无水乙醇挥发,置于恒温培养箱中以45℃干燥5h后取出揭膜,即可得到表面光滑,无气孔、混度均匀的包衣膜。将包衣膜裁剪成大小为5cm×1.5cm的矩形,用推拉力计测出其最大拉力值。根据公式1,计算薄膜的抗拉强度。

σ=F/S (1)

式中:σ——抗拉强度(MPa),F——最大拉力值(N),S——横截面积(m2)。

1.3.3 单因素试验 以干燥温度40℃、干燥时间4.5h,固型物含量分别为16%、18%、20%、22%、24%、26%,根据方法1.3.2进行薄膜抗拉强度测定,确定固型物含量优水平。同上方法,在固型物含量的优水平和其他基本条件固定的情况下,分析干燥温度为35℃、40℃、45℃、50℃、55℃和3.5h、4h、4.5h、5h、5.5h,确定干燥温度和时间的优水平。

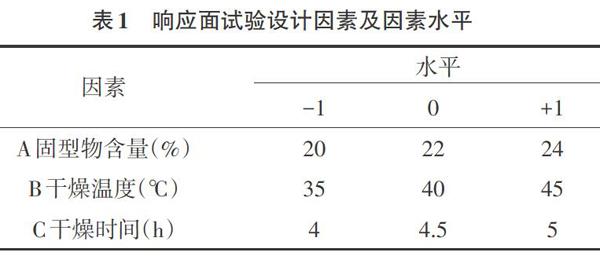

1.3.4 响应面试验 根据1.3.3单因素试验结果,采用Design Expert10.软件设计3因素3水平响应面试验,试验因素水平设计表1。

2 结果与分析

2.1 单因素试验

2.1.1 固型物含量对包衣膜抗拉强度的影响 按照1.3方法获得固型物含量的变化对薄膜包衣膜抗拉强度的变化,其结果如图1所示。由图1可知,随着固型物含量增加到一定范围,包衣膜的抗拉强度呈上升趋势,至固型物含量为22%时,包衣膜的抗拉强度达最大值,此后包衣膜的抗拉强度趋于下降。因此,确定固型物含量的优水平为22%。

2.1.2 干燥时间对包衣膜抗拉强度的影响 按照1.3方法研究干燥时间的变化对薄膜包衣膜抗拉强度的变化,其结果如图2所示。由图2可知,薄膜包衣膜在温度为45℃,固型物含量为22%条件下,干燥时间的优水平为4.5h。在干燥时间高于5h时,包衣膜会处于过度干燥的状态,使包衣膜韧性变低;干燥时间过短则会引起包衣膜粘黏、干燥不充分的情况,使培养皿上的包衣膜脱落困难。

2.1.3 干燥温度对包衣膜抗拉强度的影响 按照1.3方法进行干燥温度试验,实验结果如图3所示。由图3可知,35~45℃时,包衣膜的抗拉强度趋于一个平缓的状态,温度40℃时,包衣膜抗拉强度较高,在40℃后膜的抗拉强度会随着温度的上升而趋于下降。若薄膜包衣温度太高,包衣液干燥过快,降低了膜的韧性;若温度太低,包衣膜来不及干燥,造成包衣膜与培养皿粘连,影响包衣膜的揭取。

2.2 响应面试验

2.2.1 响应面法试验设计及结果 根据3.1的试验结果薄膜包衣粉包衣成膜条件优水平:固型物含量22%、干燥时间4.5h、干燥温度40℃。以抗拉强度为考核指标,采用Design Expert10.0软件进行试验设计和数据处理,试验安排及结果见表2。

2.2.2 响应面试验结果方差分析 利用Design Expert10.0軟件进行回归分析,详见表3。对薄膜包衣膜抗拉强度的影响显著,A、B、C、BC、A2、B2、C2对抗拉强度的影响非常显著。根据P值大小可知,3个因素对薄膜包衣粉成膜条件的影响程度从大到小依次为:A(固型物含量)>B(干燥温度)>C(干燥时间)。

利用Design-Expert10.软件对表2中试验数据进行回归拟合,得到多次二元回归方程。其中回归模型P<0.01,显著;失拟项:P=0.7548>0.05,不显著;说明回归方程拟合度良好。根据Design-Expert10软件计算薄膜包衣粉的最优成膜条件为固形物含量21.188%、干燥时间4.583h、干燥温度38.812℃。

R1=445.54+19.71*A-10.14*B-8.77*C+3.98*AB-4.01*AC-10.99*BC-15.04*A2-9.57*+B2-15.93*C2 (2)

2.2.3 响应曲面图分析 用Dedign Expert10对表3试验结果进行分析,响应曲面见图4~6。由图4~6可知,随着固型物含量、干燥时间、干燥温度均出现先增加后降低的趋势,相应曲面图陡峭、等高线图椭圆形,交互作用显著。

依据最优成膜条件,为便于试验实施,将优化条件修正为固形物含量21%、干燥时间4.5h、干燥温度39℃,进行三平行试验,平均抗拉强度为436.26MPa。验证试验所测得抗拉强度值高于响应面试验结果,确定此条件为薄膜包衣分成膜最优条件。

3 结论

以羟丙基甲基纤维素、聚乙烯醇、聚乙二醇、滑石粉、二氧化钛为主要材料,以薄膜包衣成膜的性能为考核指标,采用响应面分析法确定成膜最优条件。单因素试验确定固型物含量优水平为22%、干燥时间的优水平为4.5h、干燥温度的优水平为40℃。利用响应面软件分析出3个因素对薄膜包衣粉成膜条件的影响程度从大到小为:A(固型物含量)>B(干燥温度)>C(干燥时间);根据单因素试验和响应面试验确定薄膜包衣粉成膜的最优条件为固型物含量21%、干燥温度38.8℃、干燥时间4.5h。薄膜包衣粉成膜条件的验证试验,平均抗拉强度为436.26MPa,高于响应面实验结果,确定为最优条件。

参考文献

[1]盛春梁,王洪香,刘俊国,等.薄膜包衣技术及应用[J].食品与药品,2007,9(8):36.

[2]肖晏婴,黄德红,王洪军,等.丹七片薄膜包衣工艺及稳定性研究[J].亚太传统医药,2020,16(2):31-34.

[3]许芝彬,赵文昌,宋丽君,等.药用薄膜包衣材料的研究新进展[J].中国医药导报,2011,8(8):11-13.

[4]FELTON L A, PORTER S C.An update on pharmaceutical film coating for drug delivery[J]. Expert Opin Drug Deliv, 2013, 10(4): 421-435.

[5]李玲.薄膜包衣技术的应用[J].中国药业,2007,16(12):21-22.

[6]蔡玉良,陈秀谊.乳宁片薄膜包衣生产工艺研究[J].海峡药学,2011,239(10):31.

[7]李燕青,郭德慧,丁珊珊.近红外光谱法快速评估松花粉片薄膜包衣效果[J].现代食品科技,2020,36(2):288-294.

[8]单习瑞,沈晓倩,王旭.西药薄膜包衣片剂稳定性探析[J].化工管理,2017,6:87.

(责编:张宏民)