核电用特大型钢锭浇注过程夹杂物的控制

2021-09-14闫抒宇朱伟伟杨海石

闫抒宇 朱伟伟 杨海石

(上海电气上重铸锻有限公司,上海200245)

随着第三代核电技术的发展,要求核电大锻件向大型化、一体化发展[1],对冶炼、锻造、热处理等关键工序提出了更高的要求,锻造用钢锭吨位越来越大。特大型钢锭需要多包钢水拼浇,吨位在300 t以上,制造难度极大,并且国内外主要锻件供应商对技术严格保密。国内外主要锻件供应商的最大钢锭制造能力见表1[2],其中以日本JSW技术最为先进,在20世纪70年代即可制造出600 t级钢锭,依靠先进的夹杂物控制技术,省去粗加工后的UT检测,直接进行精加工,锻件的最终UT检测即可满足要求。

表1 国内外主要供应商钢锭制造能力对比Table 1 Comparison of ingot manufacturing capacityof main suppliers at home and abroad

1 原因分析

针对我公司某项目460 t特大型钢锭因UT检测发现大量当量大于∅1.6 mm的单个缺陷及密集缺陷,最大单个缺陷当量达到∅8.4 mm,造成锻件粗加工UT检测不合格,并且超标缺陷分布在锻件内外圆面内,无法通过加工借调,导致锻件最终报废,造成了重大经济损失和工期延误。因此,钢锭中夹杂物尺寸超标是导致UT检测不合的直接原因,一旦锻件加工余量不足,即造成锻件报废。

我公司现有一台100 t电炉,配套120 t精炼加热工位2个,脱气工位一个,两台40 t电炉,配套80 t精炼加热工位1个,脱气工位一个,具备最大500 t特大型钢锭的冶炼能力,其中460 t钢锭的工艺路线见图1。

图1 460 t特大型钢锭工艺路线Figure 1 Process route of 460 t super large ingot

我公司通过优选废钢、生铁等原材料,对P、S、Sn、As、Sb等有害元素含量控制极低,钢水精炼时间长,脱氧产物能充分上浮,钢水纯净度达到较高水平[3],因此,内生夹杂物不是超标缺陷的主要来源。

460 t的特大型钢锭需要5包钢水拼浇,通过80 t中间包浇注,浇注温度控制在1570~1590℃,中间包水口采用纯锆水口,直径∅55 mm,速度在6.5~7.0 t/min,钢水在中间包内停留时间大于60 min。浇注过程中钢水与中间包、限流器、冒口等耐火材料接触时间长,容易发生侵蚀反应、损坏剥落[4],形成大尺寸的外来夹杂物。

综上所述,本文认为特大型钢锭的超标缺陷主要来源是浇注过程中中间包、限流器、冒口等部位的侵蚀反应、剥落卷入钢锭中的耐火材料,形成大尺寸的超标夹杂物。

2 夹杂物的控制措施

2.1 中间包包龄控制

中间包是浇注特大型钢锭必不可少的环节,主要起到调节钢流浇注速度,防止真空浇注断流,调节浇注温度的作用。对于特大型钢锭,钢水在中间包内停留时间一般在60 min以上,钢水温度在1570~1590℃之间,对中间包耐火材料的侵蚀、冲刷比较严重,是钢锭外来夹杂物的主要来源之一,中间包耐火材料的性能对钢锭纯净度影响最大。

我公司中间包砖材质选用锆莫来石,成分要求Al2O3≥44%,SiO2≤43%,ZrO2≥12%,对一个包龄为8炉次的中间包拆包后,选取包壁中部的耐火砖进行成分检测,含量前10种的化学成分检测结果见表2。

表2 中间包砖使用前后的主要成分对比(质量分数,%)Table 2 Comparison of main components of tundish brick before and after use(mass fraction, %)

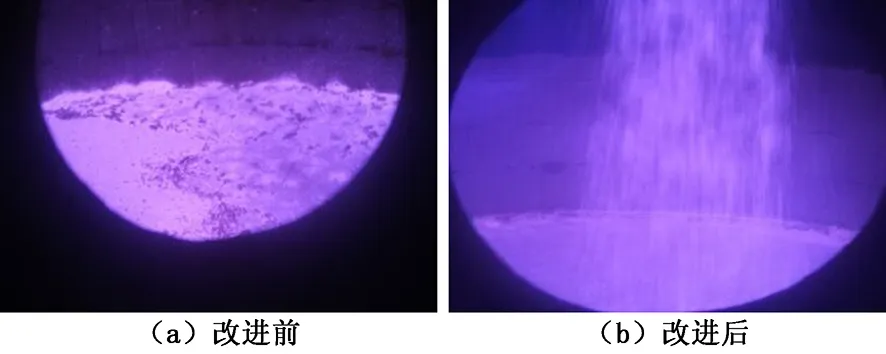

由表2中成分可见,使用前的成分符合采购技术规范,在中间包使用后,Al2O3的成分降低8.98%,SiO2含量基本不变,但ZrO2含量增加1.76%,由于钢水、钢渣中均不含有ZrO2成分,可知ZrO2升高是由于耐火砖表面侵蚀导致Al2O3骨料大量流失造成,耐火砖表面呈密集蜂窝状(见图2),与实际情况类似。耐火砖使用后增加的MgO、CaO、CaF2是精炼渣卷入中间包的残留物,MnO、Fe2O3是钢水二次氧化产物,P2O5、Cr2O3为耐火砖本身残余成分,变化不大。

图2 中间包包壁照片Figure 2 Photos of tundish wall

由中间包耐火砖使用前后的成分变化对比可以看出,中间包在使用过程中会被不断的侵蚀,作为主要骨料成分的Al2O3侵蚀严重,导致中间包包壁表面出现蜂窝状的侵蚀小坑,造成表面容易剥落,污染钢水。在浇注过程中精炼渣会被卷入中间包内,钢水二次氧化产物附着在耐火砖表面,形成一层黑色氧化物,在浇注过程中极易被卷入钢锭内。中间包包况随使用炉次增加,耐火砖骨料成分流失越严重,包内残渣越难控制、清理。

在改进前未进行中间包包龄控制,特大钢锭的中间包包龄平均在5~8炉次,此时的中间包内部挂渣较大,且难以清理,中间包耐火材料冲刷带入钢锭内部,未能完全上浮,在钢锭内部形成超标缺陷,导致钢锭合格率偏低。

因此,控制中间包的包龄是降低耐火材料夹杂物进入钢锭内的有效措施,对特大型钢锭,要求中间包的包龄控制在2~3炉内,保证中间包的包况处于最佳状态,无冷钢、挂渣,不易被侵蚀、剥落,降低外来夹杂物总数量。

我公司中间包水口采用一体压铸成型的纯锆水口,ZrO2含量不低于94%,具有高强度、抗冲刷性能,在使用后基本不会发生侵蚀扩径和结瘤。

2.2 限流器材质改进

我公司使用的限流器是由七节高铝砖拼接而成,总高度为1100 mm,内径460 mm,可以把钢液散流限制在冒口内,起到束缚散流液滴的作用。钢水浇注过程中会冲刷到限流器内壁,遇冷易凝结,易形成内部结瘤,冷凝的钢液沿内壁不断结瘤延长,在限流器底部形成胡须状的结瘤,随结瘤不断长大,极易掉入钢锭模中。限流器结瘤对钢锭纯净度影响极大,由于结瘤成分与钢水成分不同,造成异形金属夹杂物,此类夹杂物上浮困难,一旦发生结瘤掉落,钢锭即存在报废风险。

针对限流器结瘤问题,公司开发了一种石墨材质的限流器砖,内壁表面光滑,钢水不易凝结在石墨材质上[5],可以有效减少限流器内部、底部的结瘤情况。

在试验过程中,发现石墨材质的受热膨胀较高铝砖大,使用6、7节石墨材质砖,在烘烤后限流器顶部的两节之间容易形成较大的缝隙,因此在试验中采用上半部分高铝材质,下半部分石墨材质,并安排4组对比试验,石墨材质分别安装2、3、4、5块,使用后结瘤情况见表3。

由表3可知,由2节高铝和5节石墨组成的限流器在不发生膨胀缝隙下,结瘤最少,内部少量结瘤在每节之间的缝隙处,底部结瘤小于50 mm,内部结瘤、底部结瘤情况明显改善,减少夹杂物凝结内核数量。

表3 限流器使用后结瘤情况Table 3 Nodulation situations of current limiterafter use

2.3 冒口砌筑方式改进

由于公司炼钢车间内只有一台250 t行车和一台350 t行车,对于特大型钢锭来说,单台行车起重能力不够,必须在冒口位置设置两个吊耳,脱模时用500 t抬吊通过钢丝绳起吊。

特大型冒口是钢水最后一处接触耐火材料的位置,冒口在起到保温补缩的同时,冒口两侧的吊耳是特大钢锭脱模起吊的位置,由于两个吊耳空腔,造成冒口内部耐火材料砌筑困难。原有设计时,由刚玉浇注料对两个吊耳整体浇注,在钢锭浇注结束后,钢水翻腾、冲刷导致浇注料剥落、侵蚀较多,冒口内钢液面浮渣较多,卷入钢锭内部的夹杂物未能充分上浮,随温度下降,凝固在钢锭内部,聚集而形成单个或密集夹杂缺陷。

对冒口的砌筑方式进行改进,由整体浇注改为用高铝砖砌筑,缝隙部位用切割的高铝砖薄片填充。新旧冒口砌筑方式对比见图3,浇注结束后冒口表面浮渣对比见图4。由此可知,改进后的冒口浮渣大大减少,减少浇注过程中钢水卷入钢锭内部浮渣的总量,提高钢锭内部质量。

图3 冒口砌筑方式Figure 3 Riser masonry method

图4 冒口表面浮渣Figure 4 Scum on riser surface

3 投料结果

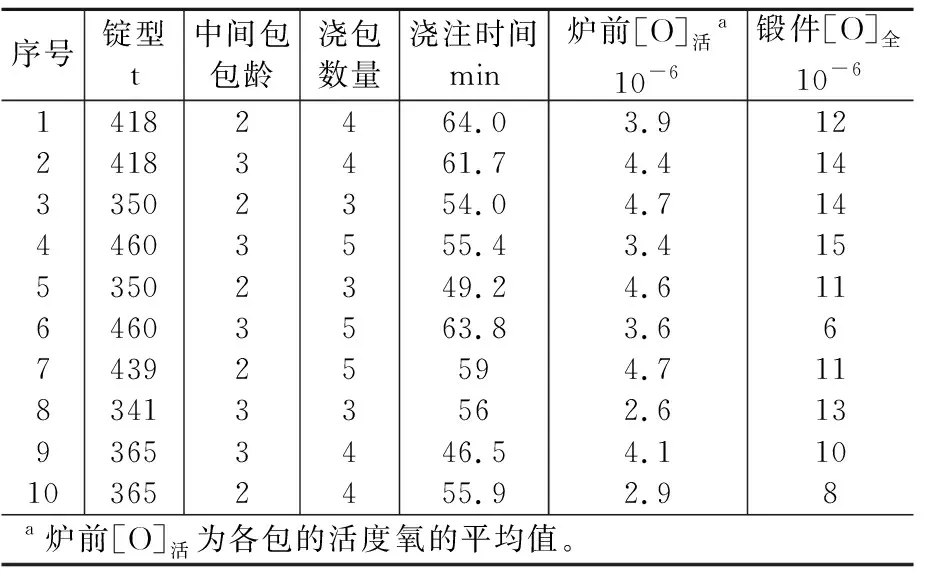

在核电用特大型钢锭浇注过程中夹杂物控制措施实施后,共计投料10支特大型钢锭,投料信息见表4。

表4 特大型钢锭投料信息Table 4 Feeding information of super large ingot

核电锻件要求UT检测的单个缺陷当量小于∅5 mm,密集缺陷当量小于∅3 mm,本次UT检测方法为参考试块法,扫查灵敏度均为∅6.4 mm DAC、提高30dB,UT检测合格率见表5。

表5 特大型钢锭UT检测合格率Table 5 UT qualified rate of large steel ingot

由表4可知,特大型钢锭的炉前活度氧控制在5×10-6以下,锻件取样全氧含量基本控制在15×10-6以下,说明锻件内部非金属夹杂物总量较低,钢水纯净度较高,目前的冶炼工艺和操作水平可以满足需要。

由表5可知,在夹杂物的控制措施实施后,特大型钢锭的UT检测合格率由63.6%提高到了100%,取得了连续10支特大型钢锭UT检测一次合格的成绩,说明浇注过程中夹杂物的控制措施行之有效。

4 结论

(1)特大型钢锭的冶炼工艺能满足需要,炉前活度氧控制在5×10-6以下,钢水纯净度较高,锻件取样全氧含量基本控制在15×10-6以下。

(2)特大型钢锭大尺寸夹杂物主要来源是浇注过程中中间包、限流器、冒口等部位的侵蚀反应、剥落卷入钢锭中的耐火材料,形成的大尺寸超标夹杂物。

(3)中间包耐火砖在使用过程中与钢水发生反应,表面产生蜂窝状侵蚀孔,易造成夹杂物卷入。中间包包龄控制在2~3炉内,选用的中间包包况处于最佳状态,无冷钢、挂渣,不易被侵蚀、剥落。

(4)限流器选用2节高铝砖与5节石墨砖组合,浇注过程中产生的内部结瘤与外部结瘤最少。

(5)对冒口吊耳位置的砌筑方式改进,把浇注料改为高铝砖砌筑,减少钢水翻腾、冲刷导致浇注料剥落、侵蚀,浇注结束后冒口内钢液面浮渣明显减少。

(6)在夹杂物控制措施实施后,特大型钢锭的UT检测合格率由63.6%提高到了100%,取得了连续10支特大型钢锭UT检测一次合格的成绩,说明夹杂物的控制措施行之有效。