X12CrMoWVNbN10-1-1耐热钢高温持久试样断裂原因分析

2021-09-14许文文

许文文 李 其 李 波 王 承 秦 江

(二重(德阳)重型装备有限公司,四川618000)

为了提高火电机组的发电效率,减少碳排放量,提高能源利用率,超超临界发电技术应运而生,并在全世界得到了推广。这就促使汽轮机组朝着高参数方向发展,越来越高的蒸汽温度和压力对材料的高温性能参数提出了更苛刻的要求。近几年,欧洲、日本和美国都提出了700℃超超临界技术[1]。在欧洲COST项目中,通过往常规12%Cr钢中添加少量的Nb、N、W等元素,开发出600℃级超超临界汽轮机转子用X12CrMoWVNbN10-1-1耐热钢[2]。该马氏体耐热钢具有优异的高温持久强度和抗高温氧化腐蚀性能,相比奥氏体耐热钢,还具有较高的热导率和较低的热膨胀系数,以及优异的经济性能等优点[3]。目前,该钢在欧洲已广泛应用于超超临界机组的转子、叶片等关键部件。然而,我国的超临界化起步较晚,从2003年才开始进行12%Cr超超临界转子材料及其关键制造技术的研究[4],比火电先进国家晚了40多年。虽然目前我公司已形成该转子钢小批量生产能力,但材料的某些性能还是不稳定。尤其在提高高温持久性能方面,仍存在很多困难。本文通过对X12CrMoWVNbN10-1-1钢高温持久试样进行金相和断口扫描分析,探讨持久试样断裂的根本原因,从而找到提高材料高温持久性能的方法。

1 试验材料及方法

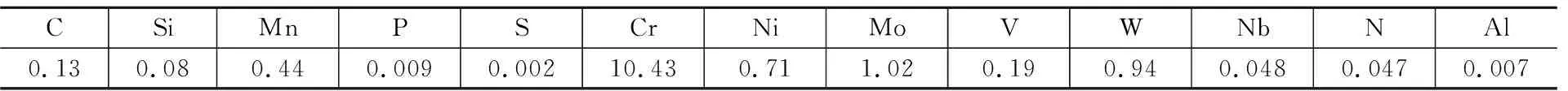

持久试验用试样取自上汽高中压转子锻件试料区。热处理状态为:1070℃×17 h油冷淬火+570℃×40 h回火+675℃×40 h回火。材料的化学成分见表1。

表1 转子钢化学成分(质量分数,%)Table 1 Chemical compositions of rotor steel (mass fraction, %)

持久试验按照GB/T 2039—2012,在RDL-50持久蠕变试验机上进行。试样规格为标准∅10 mm试样。分别采用Leica DMI5000 M型金相显微镜和TEGA3-LMH型扫描电镜进行组织分析。重点对持久试验前的热处理状态进行组织分析,对不同温度和应力条件下的持久试样进行组织和断口分析。

2 试验结果与分析

2.1 持久试验结果和断口分析

材料分别经230 MPa、600℃和180 MPa、625℃进行持久拉伸试验,试验结果见表2。其中,T2T2试样在满足标准要求的500 h后,加载拉断试样;而T2T3试样未达到标准要求的1300 h,在试验过程中提前断裂。首先对两个试样的断口进行了扫描电镜分析,见图1。

图1 转子钢断口分析Figure 1 Fracture analysis of rotor steel

表2 转子钢持久性能结果Table 2 The endurance test results of rotor steel

从图1(a)和(c)可以看出,两个持久试样都为韧窝断口,T2T2试样有明显的剪切唇,T2T3 没有剪切唇。因此,可以推断T2T2的塑性更好;从图1(b)和(d)中可以看出,断口表面除了韧窝以外还有一些均匀分布的大型孔洞,空洞里并没有夹杂物,如图中箭头所示。推测在持久试样的拉伸过程中,这些孔洞的存在促使试样加速断裂。

2.2 调质态及持久断口附近金相组织分析

对调质后试样以及持久试样断口附近的组织,进行了金相及扫描断口分析。图2为金相组织照片,从图中可以看出,材料只进行淬火和经过高温持久后的金相组织都为板条马氏体,但是随着高温保温时间的增加(T2T2为600℃保温500.5 h,T2T3为625℃保温936.2 h),马氏体板条间黑色部分越来越多,板条形貌弱化。

图2 转子钢金相组织图片(100×)Figure 2 Metallographic structure picture of rotor steel(100×)

图3为扫描电镜组织照片,同样可以看出三个试样都为板条马氏体组织,在马氏体板条间弥散分布着细小的第二相析出物。据陶新刚等研究[4]发现,X12CrMoWVNbN10-1-1钢在570℃以上回火,第二相析出物由M7C3逐渐转变为M23C6。也就是说,图中的第二相析出物主要为M23C6。同时,可以观察到,三种状态下第二相析出物的尺寸有明显变化,图3(c)>图3(b)>图3(a)。这就说明:经过长时高温保温后,组织中第二相尺寸明显粗化,并且随着温度升高和保温时间的增加,第二相尺寸越来越大。图2中所观察到板条间黑色部分的增加,就是由第二相析出物粗化造成的。

图3 转子钢金相组织图片(15000×)Figure 3 Metallographic structure picture of rotor steel(15000×)

2.3 持久断裂机理研究

为了更进一步研究材料持久断裂的原因,将持久试样沿垂直于断口的方向切开,镶嵌后分别进行了金相和扫描电镜观察。断口剖面的宏观金相照片见图4,同样可以看出,T2T2试样有明显的剪切唇,T2T3试样断口较平直。采用扫描电镜观察了断口附近的组织,图5(a)和(b)分别为T2T2和T2T3放大1000倍的照片,在断口附近可以观察到明显的蠕变孔洞。在接近断口的区域,由于变形大,晶粒发生明显变形,存在较多蠕变孔洞。在远离断口的区域,蠕变孔洞尺寸和密度减少。另外,T2T3试样的蠕变孔洞密度高于T2T2试样。也就是说,持久温度越高,保温时间越长,蠕变孔洞越多。因此,试样发生以蠕变孔洞为主要损伤方式的失效。进一步放大倍数观察,发现孔洞中并没有析出物,均为空洞,并且位于马氏体板条间,如图5(c)和(d)所示。

图4 断口剖面宏观照片Figure 4 Macro photo of fracture section

图5 断口附近SEM照片Figure 5 SEM photos near the fracture

为了研究蠕变孔洞形成的原因,我们在离断口一定距离的变形区继续进行观察,并进一步放大观察倍数。图6为放大15000倍的照片,通过观察发现,大多数空洞形成于第二相析出物和基体相结合的部位,如右图箭头所示,从图3(b)和(c)中也可以观察到相同的现象。

图6 远离断口区域的SEM照片Figure 6 SEM images away from the fracture area

3 结论

根据以上试验结果,可以分析出持久断裂机理和原因。X12CrMoWVNbN10-1-1钢中,马氏体板条间主要析出物为M23C6,持久温度越高,保温时间越长,析出物逐渐粗大。由于M23C6为硬质点,基体的硬度较软,在局部剪切力作用下,促使微裂纹在结合面处萌生。在受力的情况下,基体发生应变,M23C6不随之变形并逐渐与基体发生脱离,形成空洞核心。随着持久时间延长,在应力的作用下蠕变孔洞不断长大,直到相互连接形成裂纹,而后裂纹迅速扩展使试样发生蠕变断裂。因此,钢中第二相析出物是决定材料高温持久性能的关键因素,细化第二相析出物的尺寸可以有效提高材料的持久性能。