基于重量法的天然气吸附脱碳微型实验装置设计与应用

2021-09-14胡苏阳刘鑫博刘淼儿唐建峰李光岩李学涛花亦怀孙永彪

胡苏阳,刘鑫博,刘淼儿,唐建峰,李光岩,李学涛,花亦怀,孙永彪

(1.中海石油气电集团有限责任公司技术研发中心,北京100028;2.中国石油大学(华东)储运与建筑工程学院,山东 青岛266580;3.中国石油大学(华东)山东省油气储运安全省级重点实验室,山东 青岛266580)

由地层或海洋中开采出的天然气原料气中一般都含有CO2等酸性气体,而CO2的存在会在天然气液化、储存及运输等过程中造成很多问题,如引起管道和设备腐蚀、造成冰堵甚至威胁人员生命安全等[1,2]。因此,天然气脱碳预处理是天然气生产加工中的一个重要环节。

由于天然气脱碳大多使用醇胺法,目前对醇胺法及其实验装置的研究较多,而吸附法是一种可从气体或液体中吸附杂质,使混合物组分分离的方法,有学者围绕吸附法分离气体的特性,对其在天然气脱碳净化领域的应用展开了实验探索和研究[3-5]。吸附法实验研究的方法可主要分为静态吸附法和动态吸附法两种,静态吸附法又可分为容积法和重量法,由于传统重量法实验设备通常造价昂贵,因此目前的静态吸附实验多以容量法为基础进行设计[6-8]。但重量法本身仍具有很多优点,有学者经对比分析认为重量法具有较高的稳定性和较低的误差[9],因此在保证实验精度情况下,对重量法进行相应的简化,既可满足工程应用研究的需求,又可降低实验成本。此外,吸附脱碳实验装置及方法还有着其他改良的空间[10-13]。

本文为评价筛选适用于低CO2含量(3%,体积分数)条件液化天然气(LNG)脱碳工艺的脱碳吸附剂,在常规的静态、动态气体吸附实验基础上,选择更为轻巧的小型钛合金吸附柱作为吸附容器,采用更为简洁有效的重量法作为实验吸附量的主要测量方法,进行了高温加热和抽真空两种脱附再生实验的功能设计,另外还增加了处理实验尾气的安全设计,以此搭建了一套天然气吸附脱碳微型实验装置,并进行了相应的实验测试。该工作可为研究吸附法应用于LNG脱碳提供一个高效可靠的实验平台。

1 装置设计及其操作方法

1.1 实验装置流程及主要参数

基于重量法的实验方法,设计搭建了一种天然气吸附脱碳微型实验装置,可同时实现静态吸附、动态吸附、高温脱附及真空脱附的实验功能。主要组成包括原料气供气系统、吸附容器、抽真空系统和尾气处理系统等几部分,具体装置流程见图1。

图1 天然气吸附脱碳微型实验装置

装置进行吸附脱碳实验时,设计可进行调节的工况范围为:气体流量0~4000 mL/min、吸附压力0~5 MPa、温度25~350 °C、吸附剂装填量0~90 cm3(堆积体积)。装置各主要设备的技术参数如表1所示。装置主体采用铝材架安装集成,集成架长85 cm、宽50 cm、高70 cm。

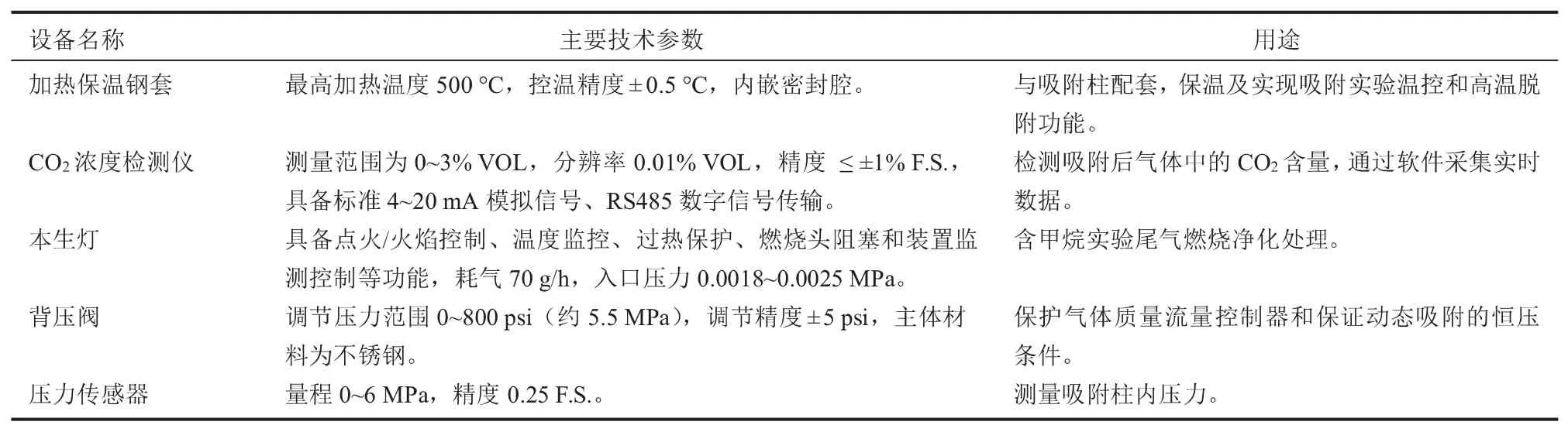

表1 装置主要设备技术参数(续表)

表1 装置主要设备技术参数

1.2 静态实验设计及运行

1.2.1 实验设计

静态吸附实验的主要目的是测量吸附剂在不同压力、温度下对某种气体的吸附容量大小,获得该气体的等温吸附线,以此评价吸附剂对该气体的吸附能力。设计采用重量法的实验方法进行静态吸附实验,即要实现对实验前后的吸附剂质量变化进行测量。因此,装置中的吸附容器设计为一钛合金制的圆柱形有盖容器,小巧轻便,柱前后气体进出口处均设有可便捷拆卸的快拆接头;外部用以控制温度的加热保温钢套,采用与吸附柱紧密贴合的半开式外包卡套设计,两者设计使吸附柱具有可便捷拆取的特点。静态实验时可直接对吸附柱连同柱内吸附剂的总质量进行前后测量,从而基于重量法得出吸附实验的气体吸附量,研究吸附剂对该气体的吸附能力。

1.2.2 实验方法

静态吸附实验中,原料气由供气系统快速进入装有吸附剂的吸附柱内,待柱内压力达到实验压力工况之后,关闭柱前的针阀,使吸附柱内成为一个封闭系统。吸附结束后,通过快拆称重操作,得到吸附前后吸附剂的质量变化。具体操作步骤为:①原料气准备及吸附剂预处理;②吸附柱称重,称取定量分子筛倒入柱内进行吸附前称重;③安装吸附柱,检查装置并将装置抽真空;④向柱内快速充入原料气,使压力升至略高于实验压力设定值后结束充气;⑤气体吸附达到平衡(柱内压力稳定1 h不变)后,结束静态吸附;⑥拆下吸附柱进行吸附后称重;⑦重复步骤③~⑥,调节充气时的柱内初始压力,得到不同平衡压力下的静态吸附实验结果。

1.2.3 实验指标

基于重量法进行静态吸附实验,通过吸附前后吸附剂的质量变化得出气体吸附量指标,以平衡压力为横坐标,气体吸附量为纵坐标,即可作出该气体的等温吸附线。吸附量计算式为:

式中,n为单质气体的吸附容量,mol/g;m为吸附剂质量,g;m1为吸附前的吸附剂及吸附柱总质量,g;m2为吸附平衡后的吸附剂及吸附柱总质量,g;M为气体摩尔质量,g/mol。

1.3 动态实验设计及运行

1.3.1 实验设计

对于实验探究而言,动态吸附实验是一种更为接近实际吸附脱碳工艺动态运行模式的实验方式,装置应能满足保温、恒压、稳流、CO2气体穿透后的浓度测量及气体流动连贯性等条件。动态吸附实验设计以静态实验设计为基础,在压力传感器后方加装了一个背压阀,用于控制动态实验中的气相压力;气体进口处设置质量流量控制器以控制实验气体流量;气体出口设置CO2浓度检测仪实时检测出口CO2体积分数。动态实验设计能够满足对动态吸附脱碳工艺过程的实验模拟,实现吸附剂对混合原料气的动态吸附分离过程,从而研究吸附剂的吸附分离性能。

1.3.2 实验方法

动态吸附实验中,原料混合气以设定流量进入吸附柱,在流动状态下被柱内吸附剂吸附,最后由CO2浓度检测仪实时检测出口气体中的CO2体积分数,得到出口CO2体积分数随时间的变化情况。混合气中的CH4气体吸附情况可根据得到的CO2气体吸附量及重量法测得的总体吸附情况进行计算,通过两种气体的吸附量可计算得到分离因子。具体操作步骤为:①~③同静态吸附实验①~③步骤;④设定流量控制器数值,以一定流量向柱内通入原料气,调节柱后背压阀使柱内压力稳定在设定值;⑤待气体完全穿透(气体出口CO2体积分数检测稳定值与原料气相同)后,结束动态吸附;⑥拆下吸附柱进行吸附后称重。

1.3.3 实验指标

以出口CO2体积分数为纵坐标,时间为横坐标绘制得到CO2吸附穿透曲线,以此可计算气体吸附量。

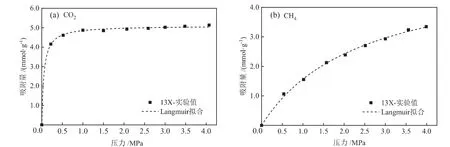

CO2与CH4气体吸附量计算式[14]:

式中,n1为CO2吸附量,n2为CH4吸附量,mol/g;f为吸附柱入口气体流量,L/min;C0、C为吸附柱进/出口CO2浓度,mol/L;m为吸附剂质量,g;tf为穿透时间,可由穿透曲线直接得到,min;Δm为吸附前后分子筛的质量变化量,g;M1、M2分别为CO2、CH4的气体摩尔质量,g/mol。

得到两组分气体各自的吸附量之后,可计算吸附剂吸附混合气体的分离因子,计算公式[15]为:

式中,aij为分离因子;ni、nj为吸附剂对各组分的吸附量,mol/g;yi、yj为混合气体中各组分的气相物质的量分数。

1.4 脱附再生设计及运行

1.4.1 实验设计

吸附剂的再生性能研究也是天然气吸附脱碳实验研究中的重要组成部分。除静、动态吸附实验功能外,装置设计还考虑了对吸附剂的脱附再生功能,设计了可实现高温脱附和真空脱附两种方式的吸附剂再生功能。高温脱附再生主要通过吸附柱外紧密贴合的加热保温钢套对吸附柱进行高温加热实现;真空脱附再生是以在柱后方管道处通过三通接入一组抽真空系统实现的,其具体由真空泵、缓冲容器及阀门组成,抽真空系统同时也可用于清除吸附实验前装置内的残余气体。吸附气体后的吸附剂通过脱附再生实验可探究其再生效果;对再生后的吸附剂继续进行吸附实验,可探究吸附剂的循环利用性能。

1.4.2 实验方法

高温再生实验中,吸附剂在吸附柱内被高温加热,同时通入氮气对柱内进行吹扫,通过检测吹扫气中的CO2含量可判断再生的进程;真空再生实验中,真空泵将吸附柱抽至真空并持续工作,柱内吸附剂在真空环境下进行脱附再生,具体操作步骤如下。

高温再生:①将吸附气体后的吸附剂倒入吸附柱内,安装吸附柱并检查装置;②设定加热保温钢套的温度,并通入氮气对柱内吹扫;③待再生结束(出口无CO2检出)后,打开加热保温钢套冷却水循环使吸附柱冷却。真空再生:①同高温再生步骤①;②打开真空泵对柱内抽真空并持续一段设定时间;③关闭真空泵及柱前后阀门,真空再生结束。

1.5 尾气处理设计

装置在进行实验系统设计的同时,为了排除含甲烷实验所产生的安全隐患和排放污染等问题,还进行了尾气处理设计,如图1。尾气处理分为两部分,一部分是当需要处理的气体中不含天然气或甲烷等危险气体时,可通过装置尾部一侧的排空管线直接进行放空处理,此操作可用于CO2、N2/CO2等不燃气体的吸附实验、高温再生氮气吹扫、气密性检测等情形下的尾气排空;另一部分则是采用本生灯做燃烧装置,对含甲烷气体实验产生的尾气进行燃烧净化处理,本生灯紧接于CO2浓度检测仪出口处,当完成吸附后气体的检测,可第一时间对含甲烷气体进行燃烧处理,减少其在管路的滞留时间,降低危险性。浓度检测仪入口管道设计为两条支路管线,实验者可根据具体的实验压力情况,选择气体在低压下快速通过或高压下降压后通过,以保证后方浓度检测仪的正常运行和测量数据准确。本生灯还旁接于排空管线,使无需浓度检测的气体可根据实际情况灵活选择进行燃烧或直接放空。

2 装置验证实验

2.1 静态吸附实验

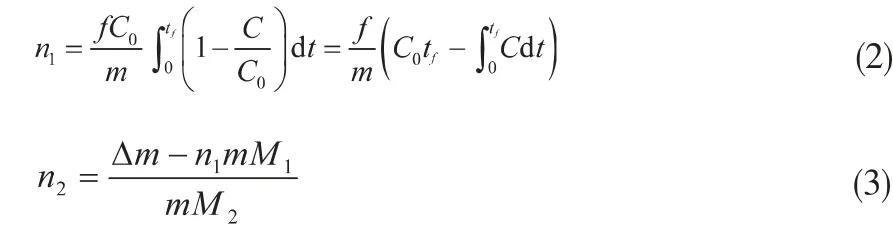

基于本天然气吸附脱碳微型实验装置及以上所述静态吸附实验方法,采用13X沸石分子筛作为吸附剂,对CO2、CH4两种气体在25 °C下开展了静态吸附实验,测试装置的静态吸附实验功能。选择利用Langmuir吸附模型对所得实验数据进行拟合,模型计算式见式(5)。

式中,q为一定条件下的实际吸附量,mmol/g;qm为饱和吸附量,mmol/g;p为吸附平衡压力,MPa;K为吸附平衡常数,MPa-1。

实验结果及拟合曲线如图2所示,可以看出,图2(a)中的13X分子筛CO2等温吸附线为Ⅰ型吸附曲线,压力较低时曲线斜率较大,随着压力的增大,CO2的吸附量增加并趋于稳定;图2(b)中,13X分子筛的CH4等温吸附线也符合Ⅰ型吸附曲线的特征,随着压力的增大曲线斜率减小。对CO2及CH4吸附量的实验数据拟合所得拟合系数R2的值分别为0.9988、0.9980,均十分接近于1,说明Langmuir模型与实验数据的拟合程度较高,静态吸附实验数据稳定,结果遵循13X分子筛对CO2及CH4气体的一般吸附规律,并与已有文献上的研究结果数据较为相似[13],认为装置可满足静态吸附实验的需求。

图2 CO2、CH4气体在13X分子筛上的等温吸附线

2.2 动态吸附实验

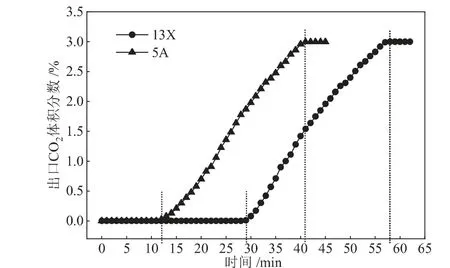

基于本实验装置及以上所述动态吸附实验方法,在温度25°C、压力4 MPa、气体流量3000 mL/min、分子筛质量50 g(堆积体积约80 cm3)时,进行了13X和5A分子筛对97%CH4+3%CO2(体积分数)混合气体的动态吸附实验,测试装置的动态吸附实验功能,得到相应的CO2气体在两种分子筛上的吸附穿透曲线如图3所示。

图3 13X、5A分子筛对CO2的吸附穿透曲线

由图3可知,在29 min时CO2在13X分子筛上开始发生穿透,出口CO2体积分数持续升高,并最终在58 min时达到与原料气相同,此时为完全穿透,对应的时间为CO2穿透时间;同理,CO2在5A分子筛上开始发生穿透的时间及穿透时间分别为12 min和41 min,均短于13X分子筛。经计算得到具体的吸附分离性能指标,如表2所示,由各组分气体吸附量及分离因子可判断吸附剂对于二元混合气体的吸附分离效果,从而可比较不同吸附剂或同一吸附剂不同条件下的吸附脱碳性能。表2中,在同一实验条件下,13X分子筛的CO2吸附量及分离因子均大于5A分子筛,说明13X分子筛的吸附脱碳效果优于5A,这与已有文献上的研究结果相一致[16]。经测试,装置的动态吸附功能能够满足动态实验的研究目的,可用于探究及对比不同吸附剂的动态吸附脱碳性能。

表2 13X、5A分子筛的动态吸附脱碳性能指标

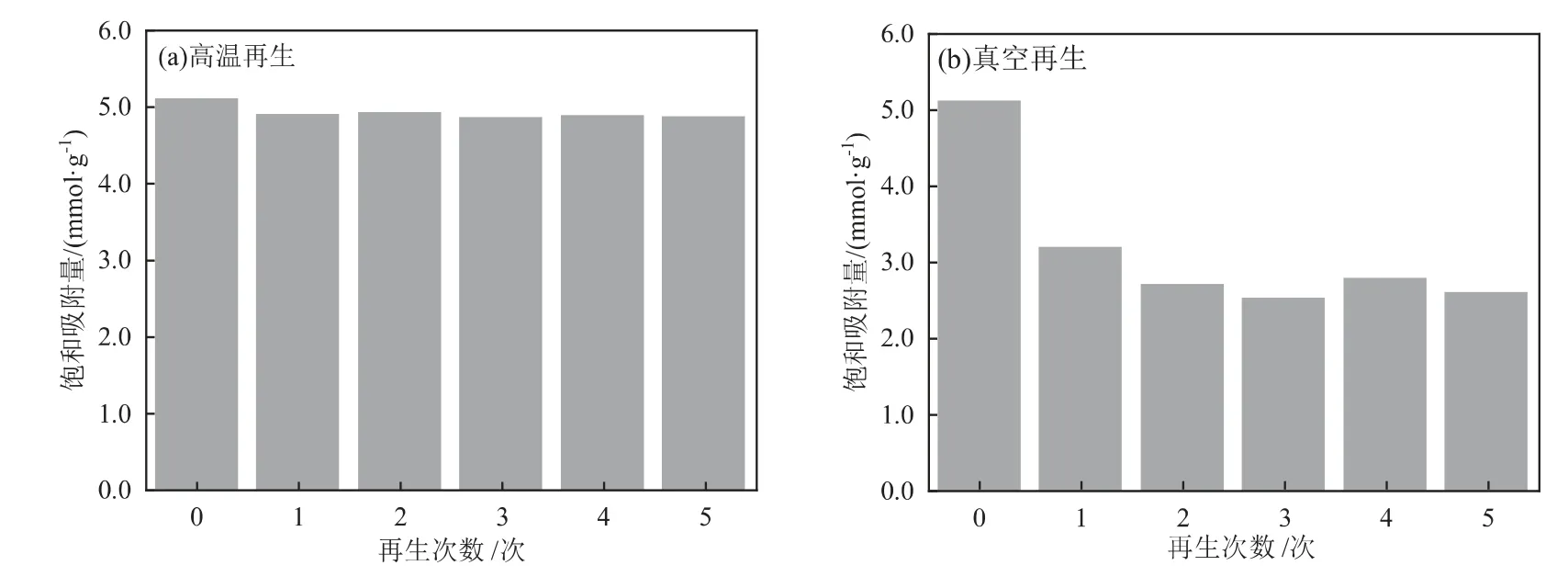

2.3 脱附再生实验

基于本实验装置及以上所述两种再生方法,分别进行了高温和真空两种方式的13X分子筛再生实验,测试装置的脱附再生功能。所用13X分子筛为2.1节静态实验中在4 MPa平衡压力下吸附CO2气体后的实验样品,高温再生实验的再生温度设为280 °C;真空再生实验的真空度为0.1 MPa,抽真空时间为60 min,结果如图4所示。图中饱和吸附量指吸附剂在4 MPa平衡压力时的CO2吸附量。随着再生次数的增加,两种再生方式再生后CO2吸附量均有所变化,通过对比再生前后13X分子筛的CO2吸附情况,可对其再生性能进行评价。图4中,13X分子筛经5次高温再生后的CO2吸附量下降程度较小,而经5次真空再生后的CO2吸附量下降幅度较大。经测试,装置的两种脱附再生实验功能都可以良好地实现,得到的13X分子筛的真空再生效果不佳,也与已有文献中的研究结果相符合[16]。

图4 经多次再生后的13X分子筛CO2吸附量

3 结论

为评价筛选适用于LNG脱碳工艺中低CO2含量(3%)条件的脱碳吸附剂,以LNG液化工厂实际吸附法脱碳工艺条件为参考,综合考虑实验操作便捷、尾气处理及实验室安全等因素,设计搭建了一种天然气吸附脱碳微型实验装置,可进行静态吸附实验、动态吸附实验及脱附再生实验。

在装置验证实验中,静态实验采用重量法测量得到CO2、CH4在13X分子筛上的等温吸附线(25°C,0~4MPa)与相关文献相符;动态实验得到13X、5A分子筛在温度25°C、压力4 MPa、气体流量3000 mL/min实验条件下对混合气体(97%CH4+3%CO2)的CO2吸附穿透曲线、气体吸附量及分离因子等指标,满足动态吸附的实验要求;装置可进行高温(280 °C)或真空脱附再生实验,运行效果稳定,并具备尾气处理单元增加了实验安全性。本实验装置具有实验功能全面,灵活小巧,操作便捷,安全稳定,准确可靠等优点,能够满足科研性实验探究的需求,其研制对吸附法应用于LNG及其相关领域脱碳工艺的研究工作具有一定的促进意义。