天然气处理厂水处理系统堵塞原因分析与解决措施

2021-09-14许晓伟何彦君杨全蔚

许晓伟,何彦君,杨全蔚,张 露,郑 莉

(1.长庆油田分公司 第二采气厂,陕西 西安710200;2.西安石油大学 化学化工学院,陕西 西安710065;3.陕西省油气田环境污染控制技术与储层保护重点实验室,陕西 西安710065)

甲醇作为天然气水合物抑制剂广泛应用于气田开采过程中[1],为了节约成本和保护环境,通常采用化学预处理-常压精馏工艺处理含醇污水并回收甲醇产品[2-6]。随着天然气的持续开发和开采难度增大,鄂尔多斯盆地气田含醇污水水质及水量发生巨大变化[7,8],导致陕北地区天然气处理厂含醇污水处理系统普遍出现了运行效果差、处理后水质无法达到进塔要求、管线及设备频繁堵塞等现象,严重影响天然气处理厂水处理系统的稳定运行[9]。

本研究以陕北某天然气处理厂水处理系统为例,其流程示意见图1。首先对含醇污水和堵塞严重部位(布袋过滤器、进塔前管线和甲醇回收塔内)的堵塞物组成进行分析,然后通过结垢预测和腐蚀监测分析引起堵塞的原因,并针对性地提出解决措施,以期为陕北地区有类似问题的天然气处理厂提供借鉴。

1 实验部分

1.1 主要试剂与仪器

主要试剂:石油醚(分析纯,天津市河东区红岩试剂厂);盐酸(分析纯,天津市河东区红岩试剂厂)、乙二胺四乙酸二钠(EDTA,分析纯,西安化学试剂厂)、H2O230%(分析纯,天津市大茂化学试剂厂)、NaOH(分析纯,郑州派尼化学试剂厂)、聚丙烯酰胺(PAM)(相对分子质量1.2×107,阴离子型,巩义市振宇净水材料厂);XS-1、XS-2、XS-3型阻垢剂(陕西佳实油气科技开发有限公司)。

主要仪器:BSA224S型天平(赛多利斯科学仪器有限公司);101-1B型恒温干燥箱(绍兴市银河机械仪器有限公司);SX-2.5-10型箱式电阻炉控制箱(天津市泰斯特仪器有限公司);APA2000型马尔文激光粒度仪(英国马尔文仪器有限公司);HK-8100型电感耦合等离子发射光谱仪(北京华科易通分析仪器公司);XRF-1800型X射线荧光光谱仪(日本岛津有限公司);D/MAX-2400型X-衍射仪(日本理学公司)。

1.2 实验方法

1.2.1 含醇污水组成及性质分析方法

按照中华人民共和国石油天然气行业标准SY/T 5523-2016《油田水分析方法》对含醇污水中阴离子含量进行了滴定;将含醇污水抽滤后稀释,采用电感耦合等离子体发射光谱(ICP)对阳离子含量进行了测定。采用马尔文激光粒度仪对含醇污水进行了粒径分析。

1.2.2 堵塞物组成分析方法

将堵塞物在105 °C下烘干2 h测其含水率,用石油醚萃取后烘干测其含油率。将干燥后的堵塞物研磨并用200目标准筛筛滤,取1 g堵塞物加入体积分数为50%的盐酸溶液20 mL,采用ICP测定酸溶液中阳离子含量,重量法测定SO42-含量,滤渣用于测定酸不溶物含量。同时,对筛滤后的堵塞物进行了X-射线荧光光谱(XRF)和X-射线衍射(XRD)分析[10-12]。

1.2.3 腐蚀监测方法

按照中华人民共和国石油天然气行业标准SY/T 0026-1999《水腐蚀性测试方法》,在水处理系统中堵塞严重的进塔前管线和甲醇回收塔内安装腐蚀监测设备,并对其腐蚀情况进行了分析评价[13]。采用失重法将腐蚀速率换算成单位时间内的平均腐蚀深度(mm/a)来评价腐蚀是否严重[14-18],均匀腐蚀速率按公式(1)计算。

式中,rcorr为均匀腐蚀速率,mm/a;m、mt分别为实验前和实验后的试片质量,g;s为试片的总面积(试片总面积=挂片表面积-打孔圆柱体上、下表面积+打孔圆柱体侧面积),cm2;ρ为试片材料的密度,g/cm3,对于钢材ρ=7.86 g/cm3;t为实验时间,h。

1.2.4 含醇污水预处理药剂配方优化方法

由于化学预处理阶段使用的药剂配方处理效果不佳,故使用单因素实验方法[19]进行了优化。控制H2O2、NaOH、PAM其中两个药剂加量不变,改变另一个药剂加量,通过观察絮凝沉降效果确定其最优加量及最佳沉降时间。

1.2.5 阻垢剂评价方法

阻垢剂效果评价通常以阻垢率[20,21]来表征,而水中Ca2+含量能直观反映阻垢率大小,Ca2+含量越高,阻垢率越大,则阻垢剂效果越好。针对陕北天然气处理厂水质分析结果,选择了三个适合的阻垢剂,分别将其等量加入到优化后药剂预处理过的含醇污水中,密封放置在75 °C的烘箱中,5天后测定含醇污水中的Ca2+含量,计算阻垢剂的阻垢率。同时做空白实验,不加阻垢剂,其余步骤相同,测定含醇污水中Ca2+含量及所用的EDTA溶液体积记为空白1,阻垢实验前测定含醇污水中Ca2+含量及所用的EDTA溶液体积记为空白2;CaCO3阻垢率计算方法见式(2)。

式中,ρ空白2、ρ加样、ρ空白1分别为实验前、实验后、不加阻垢剂实验后Ca2+质量浓度,mg/L;V空白2、V加样、V空白1分别为实验前、实验后、不加阻垢剂实验后滴定Ca2+所需EDTA体积,mL。

2 结果与讨论

2.1 含醇污水水质组成性质分析

天然气处理厂经水处理系统处理后的含醇污水水质分析见表1。

表1 含醇污水水质分析结果

由表1可知,水处理系统的含醇污水水质特点有:(1)高矿化度,其值在25000~31000 mg/L;(2)高含油,含油量在950~1500 mg/L;(3)水质呈弱酸至中性;(4)水样中Ca2+、Mg2+、Ba2+、Sr2+等成垢阳离子的含量高,且HCO3-含量较高,易产生碳酸盐垢;(5)水样中含有大量Cl-,易造成点蚀;(6)含醇污水水型为CaCl2型。

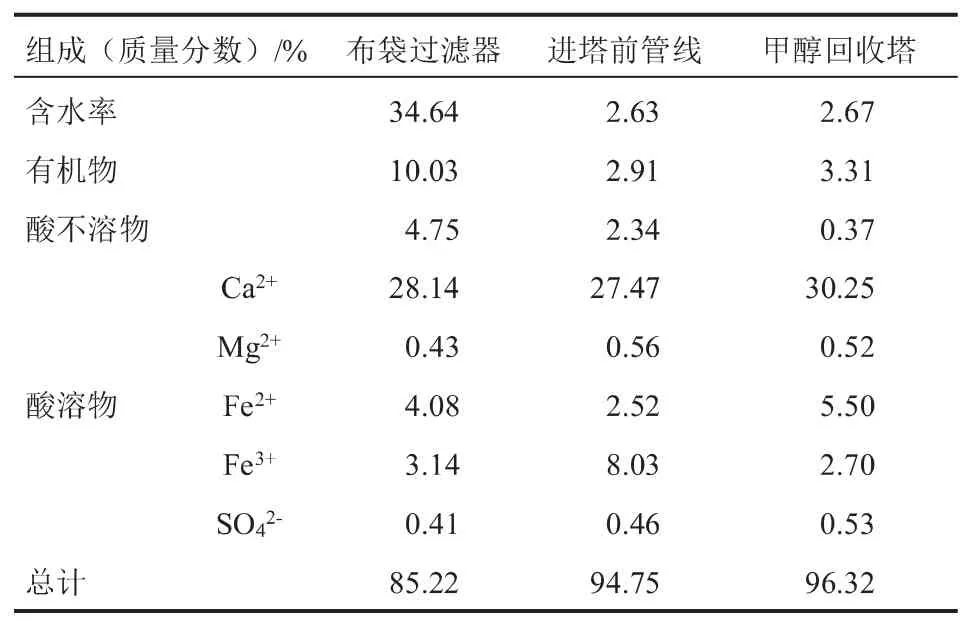

2.2 堵塞物组成分析

分别对布袋过滤器、进塔前管线和甲醇回收塔内的堵塞物进行化学容量法分析,结果见表2。由表2可知,布袋过滤器中的堵塞物含水率和有机物含量较高,进塔前管线与甲醇回收塔内的堵塞物含水率、有机物含量及酸不溶物含量均降低,三个取样点的堵塞物成分均以Ca2+、Fe2+和Fe3+为主,堵塞物可能为CaCO3或CaSO4和铁的氧化物。

表2 不同取样点堵塞物组成的化学容量法分析结果

布袋过滤器可拦截大部分污泥和机械杂质,故通过对布袋过滤器内取出的堵塞物进行XRF分析可知含醇污水中含有的主要元素,检测结果见表3。

表3 布袋过滤器堵塞物组成的XRF分析结果

由表3可知,堵塞物中主要以钙的氧化物为主,还有少量Fe3O4和钡的氧化物,堵塞物可能为CaCO3或CaSO4、BaCO3或BaSO4和Fe3O4。

对关键部位的堵塞物进行XRD分析,分析结果如图2所示。由图2可确定,布袋过滤器、进塔前管线、甲醇回收塔内的堵塞物主要成分是CaCO3,并含有一定量的Fe3O4。

图2 不同取样点堵塞物的XRD谱图

2.3 水处理系统堵塞原因分析

2.3.1 CaCO3堵塞

由表1~表3和图2可知,含醇污水中Ca2+、Ba2+等成垢阳离子含量高,根据水质分析结果并参照SY/T 0600-2016《油田水结垢趋势预测方法》,对不同温度下含醇污水在塔内的结垢趋势进行了预测。2019年4月采集的含醇污水在塔内不同温度下的结垢趋势预测见图3,由图3可知,在30~70 °C内,CaCO3和BaSO4的结垢情况严重,无CaSO4和SrSO4的结垢;且随着温度的升高,CaCO3结垢趋势显著提高,而BaSO4结垢量不断减少。

图3 不同温度下甲醇回收塔的结垢趋势预测

综上,布袋过滤器、进塔前管线和甲醇回收塔内堵塞物主要成分为CaCO3及一定量的Fe3O4,其原因为:含醇污水经过加热升温,出现CaCO3结垢和铁离子氧化沉淀,生成的沉淀和悬浮固体随水流被布袋过滤器拦截下来。未结垢的成垢离子及细小颗粒通过布袋过滤器进入甲醇回收系统中,成垢离子在回收塔内开始生成沉淀堆积在塔板上,而高温环境会加速这一反应的进行,故塔板上也出现了CaCO3和Fe3O4。

2.3.2 Fe3O4堵塞

由表2、表3和图2可知,水处理系统各个部位的堵塞物中均含有Fe3O4,为验证堵塞物是否为腐蚀产物,在2019年7月10日~8月26日和2019年9月1日~9月19日分别在甲醇回收塔内和进塔前管线内安装了腐蚀监测设备,在线监测其腐蚀状况,结果见表4。由表4可知,进塔前管线内温度最低,腐蚀最严重。甲醇回收塔塔底温度和腐蚀速率均高于塔顶,但塔内腐蚀速率均低于进塔前管线。该厂设备管线均采用S31603型号不锈钢,其腐蚀速率均低于NACE的轻度腐蚀标准0.025 mm/a和行业标准0.076 mm/a,腐蚀对堵塞的贡献极低,但在塔底位置发现较严重的点蚀,最大点蚀速率0.544 mm/a,属于中度点蚀。第38层塔板属于精馏段,仅处于甲醇蒸汽环境中,第10层塔板属于提馏段,不断受气液两相逆流冲刷,故塔底腐蚀较塔顶更严重[22-24],但依然属于轻度腐蚀范畴。

表4 不同取样点腐蚀监测结果

通过腐蚀监测发现,S31603型不锈钢的平均腐蚀速率可忽略不计,故堵塞物中的Fe3O4不是由于设备管道腐蚀引起的,而是药剂效果不佳,无法完全去除含醇污水中的铁离子,在高温含氧污水体系中,Fe2+氧化形成Fe3+沉淀,沉淀物随水流冲刷到各个管道及设备内,粘附在管壁或碰撞沉降堆积造成系统堵塞[25,26]。Fe3O4产生机理如式(3)~式(5)所示。

2.3.3 泥沙堵塞

含醇污水中含有大量固体悬浮颗粒,采用APA2000型马尔文激光粒度仪测定了其粒径分布范围,结果见图4。由图4可知,含醇污水中固体颗粒的粒径中值为10 μm,且含醇污水高含油,油分包裹在小颗粒表面使其难以沉降,随水流冲至水处理系统各处,导致布袋过滤器的拦截负荷量增大。当系统水流速较大时,固体颗粒被冲入甲醇回收系统内,加热后,固体颗粒易发生布朗运动相互碰撞沉积在弯道和设备中,导致堵塞。

图4 含醇污水粒径分布

2.4 水处理系统堵塞治理与预防措施

2.4.1 提高含醇污水预处理针对性

陕北某天然气处理厂含醇污水偏弱酸性,成垢阳离子含量较高,属易结垢、易发生点蚀污水体系,固体悬浮颗粒粒径较小,沉降速率低。现场药剂配方应针对来水水质,提高pH值,通过氧化、絮凝沉降法降低悬浮固体和铁离子浓度,降低堵塞风险,因此需要重新筛选合适的化学预处理药剂及加药量。取一定体积的含醇污水,控制H2O2、NaOH、PAM其中两个药剂加量不变,改变另外一个药剂加量,通过观察絮凝沉降效果以确定其最优加量及最佳沉降时间。经实验筛选后确定最优药剂加量为:NaOH 300 mg/L、H2O20.06%、PAM 2~4 mg/L,最佳沉降时间90 min。取该厂现场药剂配方处理后的含醇污水与优化药剂配方处理后的两次含醇污水进行水质分析对比,结果见表5。

由表5可知,两次药剂优化处理后含醇污水的pH均比现场药剂处理后的pH有所提高,水质偏中性,降低了含醇污水对管道、设备的腐蚀尤其是点蚀风险,固体悬浮颗粒和Fe2+含量显著降低,大大减少了Fe3O4的生成,布袋过滤器的清洗周期从一天一次延长至三天一次。

表5 现场药剂处理后与优化药剂处理后含醇污水水质对比

2.4.2 甲醇回收系统阻垢剂评价

由表1~表3和图2~图3可知,含醇污水中Ca2+、Mg2+、Ba2+、Sr2+等成垢阳离子含量高,且堵塞物主要成分为CaCO3,CaCO3结垢趋势随温度升高越显著,因此需要对CaCO3进行阻垢[27-29]。在预处理后的含醇污水中分别加入等量的XS-1、XS-2、XS-3型阻垢剂,同时做空白实验,在75°C恒温条件下密封静置5天后测定含醇污水中Ca2+含量,计算各类型阻垢剂的阻垢率。阻垢剂加量为100 mg/L时阻垢结果见表6。由表6可知,当XS-1型阻垢剂加量为100 mg/L时,对CaCO3的阻垢率大于93%,阻垢效果最佳。加入阻垢剂后,甲醇回收塔的检修周期从一月一次延长至四月一次,表明药剂适应性良好,能够有效缓解水处理系统的堵塞。

表6 阻垢剂评价结果

3 结论

本研究针对陕北天然气处理厂水处理系统堵塞问题,通过对含醇污水水质及堵塞物组成的研究,分析其堵塞原因并提出了相应的治理与预防措施,得到如下主要结论:

(1)陕北天然气处理厂含醇污水呈弱酸性至中性,高矿化度(矿化度含量在25000~31000 mg/L),高含油(含油量在950~1500 mg/L);Ca2+、Mg2+、Ba2+、Sr2+等成垢阳离子的含量高,且HCO3-含量较高,易产生碳酸盐垢;含有大量Cl-,易造成点蚀;含醇污水水型为CaCl2型。

(2)通过化学容量法、XRF和XRD检测分析发现,布袋过滤器、进塔前管线和甲醇回收塔内堵塞物主要成分是CaCO3,并含有一定量的Fe3O4。

(3)水处理系统堵塞原因主要为CaCO3、Fe3O4及泥沙堵塞。含醇污水中Ca2+、Ba2+等成垢阳离子含量高,随水流冲刷造成预处理系统堵塞,且因阻垢剂效果不佳导致甲醇回收系统堵塞严重;堵塞物中Fe3O4主要来源于含醇污水中未去除完全的Fe2+、Fe3+,在高温含氧污水体系中形成铁的氧化物,粘附在管壁或碰撞沉降堆积造成系统堵塞;固体悬浮颗粒粒径中值为10 μm,污水中的油分包裹其表面难以沉降,加热后易发生布朗运动相互碰撞沉积在弯道和设备中导致堵塞。

(4)通过化学预处理药剂配方优化来提高含醇污水pH至中性,降低Fe2+和固体悬浮颗粒含量。经实验筛选后确定最优药剂加量为:NaOH 300 mg/L、H2O20.06%、PAM 2~4 mg/L,最佳沉降时间90 min;三种型号阻垢剂中,XS-1型阻垢剂的阻垢效果最佳,当其加量为100 mg/L时,对CaCO3阻垢率大于93%,布袋过滤器的清洗周期从一天一次延长至三天一次,甲醇回收塔的检修周期从一月一次延长至四月一次,有效缓解了含醇污水处理系统堵塞问题。