基于Aspen Plus的减压塔顶挥发线流动腐蚀特性的预测评估方法研究*

2021-09-14符德晓顾友杰金浩哲张炯明

符德晓,顾友杰,金浩哲,张炯明

(1.常州大学流动腐蚀与智能防控研究所,江苏 常州213000;2.浙江理工大学流动腐蚀研究所,浙江 杭州310018)

1 引言

常减压工艺是劣质原油加工的首道工序,是炼化企业的“龙头装置”。近年来,随着原油劣质化程度不断加深,原料油硫、氮、氯含量不断升高[1],涉及流动、传热、相变等过程的塔顶挥发线频繁发生流动腐蚀失效,引发管线的减薄穿孔问题,对常减压装置长期稳定运行带来巨大挑战[2-3]。前期研究表明:多组分流体降低到露点温度时,气相水蒸气冷凝形成少量液态水,腐蚀性气体HCl大量快速溶解形成强酸水溶液,造成露点腐蚀。此外气相中的NH3和HCl反应生成NH4Cl结晶颗粒,沉积在管道和设备内造成堵塞爆管[4]。露点腐蚀和铵盐结晶腐蚀是造成塔顶挥发线流动腐蚀失效的主要形式。

针对常减压装置易发生的腐蚀问题,国内外学者开展了大量的研究工作。KIVISAEKK[5]通过对不同材料的不锈钢的露点腐蚀实验研究,发现露点处腐蚀速率显著高于露点之后位置的腐蚀速率;CYPRIANO等[6]通过塔顶露点腐蚀模拟实验,提出pH值的大小是影响露点区域腐蚀速率的主要因素,加入不同种类中和剂产生的平均腐蚀速率相近;DUGGAN等[7]认为氯化铵(NH4Cl)在干态气体中直接从气相沉积在设备表面从而引起铵盐结晶沉积腐蚀,铵盐结晶沉积腐蚀特性与挥发线系统温度和压力有关。

综上,现有研究主要针对单组分流体对腐蚀的影响,对于管线内动态多组分流体的流动、传热、相变过程缺少预测方法。本文基于PR状态方程采用Aspen Plus对露点腐蚀、氯化铵结晶构建相应的预测评估模型,对减顶挥发线流动腐蚀特性开展研究,研究结果可为常减压装置的腐蚀防控提供参考。

2 塔顶挥发线工艺流程及流动腐蚀机理

2.1 工艺流程简介

减压塔生产原料为常压塔蒸馏后底部液相重油,经过蒸馏后得到不同馏分的侧线产品。减压塔顶挥发线将塔内产生的不凝气抽走,保证塔顶真空度以降低油品沸点。塔顶油气通过挥发线与注水混合后,首先进入抽真空冷却器E-107进行降温冷却,然后进入分离罐V-105进行三相分离,生成减顶气、减顶油和污水。其工艺流程如图1所示。

图1 减压塔顶工艺流程图

2.2 塔顶挥发线流动腐蚀机理

2.2.1 露点腐蚀机理

原油在进入常减压装置前会经过电脱盐,脱去原料油中大部分的盐类,但此过程中仍会残留一些无机盐,水解后产生HCl等腐蚀性气体[8],反应式如下:

油气在经过冷换设备逐步降温后,在一定的温度和压力下开始凝结第一滴水,腐蚀性组分NH3、HCl溶解在最初的液滴中导致溶液pH值迅速降低造成露点腐蚀,露点位置是气相转变为液相的位置,腐蚀最为严重。在强酸环境下金属会发生快速的局部腐蚀,其反应方程式表示为:

在露点温度以后,随着温度的持续降低,管道中液态水含量逐渐增加,酸性溶液不断稀释,pH值又增大。在该过程中,H2S气体溶液酸性水中,与金属本体反应生成FeS。考虑到酸性水在管线中的湍流流动特性,露点腐蚀呈现出一定的局部性。

2.2.2 铵盐结晶腐蚀机理

原油在加工过程中含有的S、N、Cl等原子化合物与H2反应,生成H2S和HCl等,同时,减压塔顶注入中和剂中含有NH3,在经过换热降温后,气相中的NH3与HCl按反应式(5)和(6)发生可逆反应生成氯化铵(NH4Cl)和硫氢化铵[9](NH4HS),生成的铵盐结晶颗粒会沉积在管束表面,阻碍多相流介质的流动和热传递,造成管束堵塞。

结晶平衡主要受到温度和各组分压影响,分压的乘积用结晶系数Kp表示。铵盐沉积在管束表面后吸收气相中水蒸气,形成高浓度盐酸水溶液,其水溶液会发生水解:

金属管道表面和水解生成的HCl反应,导致管道壁面不断减薄,直至穿孔泄漏。

3 流动腐蚀特性预测评估

3.1 Aspen Plus工艺建模

减压塔顶挥发管线处于流动腐蚀环境下,多组分流体的流动特性难以预测。

为了研究管内流体流动、传热、相变规律,本节建立Aspen Plus工艺模型,选用PR状态方程,根据反应流出物、分离产物等流量及各相组成,采用逆序倒推法构建多组分流体的化学离子平衡和相态平衡模型,对减顶标准沸点、粘度、相对密度等物性进行平衡计算,建立的工艺模型如图2所示。

图2 减顶挥发线Aspen建模

减压塔顶反应流出物经抽真空冷却分离后,底部液相和下一级抽真空冷却分离产生的液相进入分离罐进行三相分离,分离出减顶油、减顶气和污水。

塔顶油组分复杂,难以直接获取,采用虚拟组分法将石油馏分切割成多个窄馏分,以窄馏分的平均沸点、密度和平均相对分子质量表征该油品的性质。选用API-Mesh方法,输入塔顶油蒸馏数据,如表1所示。

表1 原料油馏程及硫氮氯含量

3.2 多相流体流动特性分析

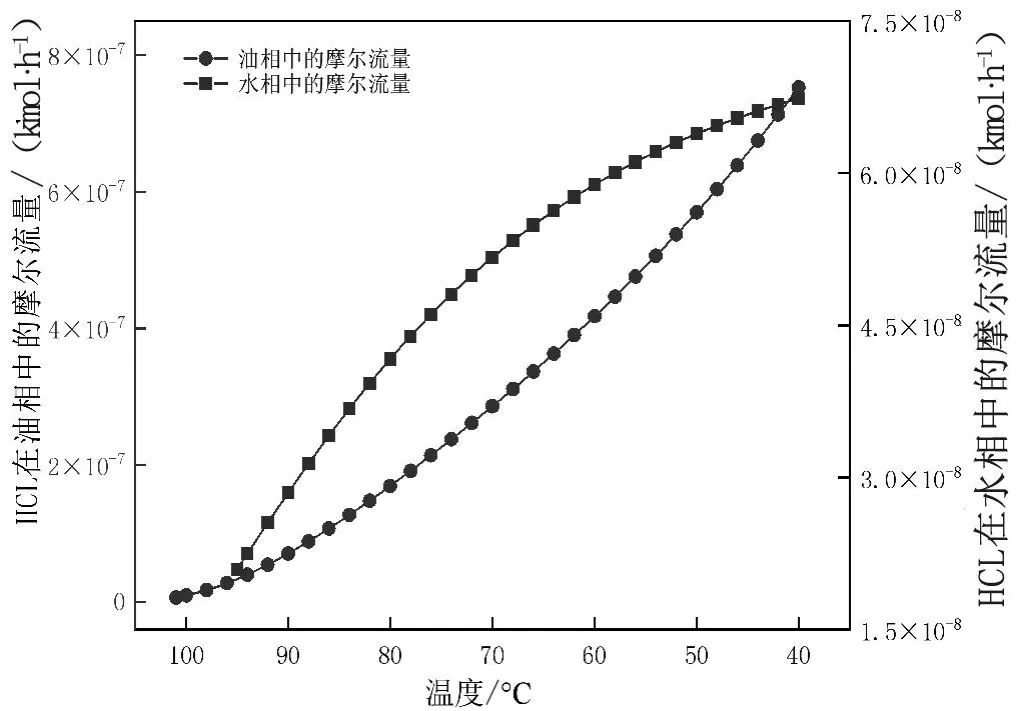

多相流体流动特性与塔顶挥发线流动腐蚀密切相关,通过Aspen Plus工艺模型计算,得到腐蚀性介质HCl、NH3的摩尔流量在水相和油相中随温度变化的分布规律,如图3所示。

图3 塔顶挥发线NH3在水相和油相中分布

由图3可知,NH3在水相和油相物流中的摩尔流量呈现不同的分布趋势,随着多相流温度的降低,NH3在水相中的溶解度不断升高,在水相中的摩尔流量从1.2×10-4kmol/h升高到5.5×10-4kmol/h,NH3最初溶于水出现在95℃,说明此时形成初始液态水。随着温度的降低,NH3在油相中的摩尔流量呈现先增加后减小的趋势,这是因为温度较高时,NH3在水中溶解度较低且液态水含量较少,随着温度的降低,液态水含量逐渐增多且NH3在水中溶解度逐渐增大,NH3从油相转入液相水中,导致油相中的NH3减少。

图4是HCl水相和油相物流中随温度变化的分布趋势图。随着多相流温度的降低,HCl在水相中的溶解度不断升高,在水相中的摩尔流量从2.1×10-8kmo l/h升高到6.7×10-8kmol/h,HCl在油相中的摩尔流量随着温度的降低逐渐增大,初始溶解出现在102℃。

图4 塔顶挥发线HCl在水相和油相中分布

3.3 流动腐蚀特性评估

3.3.1 露点腐蚀风险评估

减压塔顶露点腐蚀与腐蚀介质含量、温度、压力等密切相关。对减压塔顶挥发线露点腐蚀进行计算,建立不同气相分率下温度与压力的关系,如图5所示。气相分率为1时,对应压力下的温度即为露点,减压塔抽真空线工作压力为0.16 MPa,对应温度为95℃。当温度位于95℃,管内出现第一滴液态水,由于附着在壁面的水滴溶解油气中的腐蚀性介质形成局部强酸性溶液,对塔顶挥发管线造成露点腐蚀。

图5 露点温度预测

露点腐蚀速率和此处pH值密切相关,多组分流体中腐蚀性介质含量、温度、压力等会影响介质pH值。选用Aspen电解质NRTL模型,对塔顶系统进行pH值进行模拟计算。NRTL模型是通过超额的吉布斯自由能来计算活性系数,如公式(8)所示。电解后游离IL的平均摩尔分数和平均离子活性系数用公式(9)和公式(10)表示。

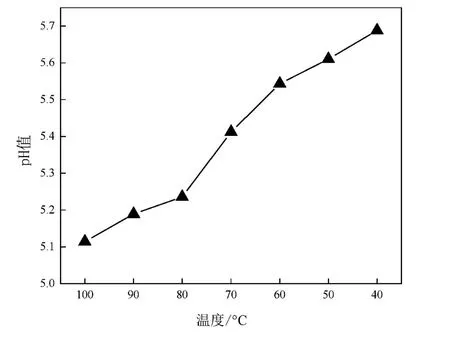

露点是气体转变为液体的一个临界点,计算露点处的pH值可有助于判断露点腐蚀的严重程度,减压塔顶挥发线水相物质pH随温度变化曲线如图6所示。从图6中可以看出,露点温度处的pH值为5.16,水溶液呈酸性对管道壁面产生腐蚀。随着温度的降低,pH值逐渐增大,在冷却器出口温度处pH值为5.68,可见注水量0.9 t/h下,抽真空冷却器出口物流仍为酸性环境。

图6 挥发线水相物质pH随温度变化规律

3.3.2 铵盐结晶风险评估

依据NH4Cl、NH4HS结晶预测模型,对塔顶挥发线铵盐结晶沉积腐蚀风险进行分析,计算结果如图7、图8所示。气相中HCl、H2S和NH3的结晶系数Kp大于结晶反应平衡常数时,会反应生成NH4Cl和NH4HS晶体沉积在管束内表面。

图7 NH4Cl结晶风险预测

从图7可以看出,NH4Cl结晶温度为91℃,低于此温度会有大量NH4Cl结晶颗粒不断生成。可以看到工况Kp值随着温度的降低在结晶点之后逐渐减小,这是由于随着气相反应不断生成NH4Cl结晶,使得中NH3和HCl在气相中的分压不断减小,造成Kp值的降低。由图8可知塔顶挥发线内无NH4HS的结晶风险。

4 结论

本文在减压塔工艺流程模拟的基础上,依据露点腐蚀和铵盐结晶腐蚀失效机理及其特点,对塔顶挥发线多组分流体流动腐蚀特性进行研究并对露点和铵盐结晶温度进行计算,结果表明:①减压塔顶挥发线存在露点腐蚀风险,露点温度为95℃,腐蚀性介质HCl快速溶解在露点水溶液中形成强酸环境对管道壁面造成强烈腐蚀;②塔顶挥发线氯化铵结晶温度为91℃,在此温度之下,生成的氯化铵颗粒沉积在管束表面,吸收液态酸性水造成管线与设备的堵塞和腐蚀;③本文建立的流动腐蚀特性预测评估方法可为塔顶挥发管线的流动腐蚀风险评估及腐蚀高风险区域的精准定位提供参考。