一种天然气烃露点控制工艺的制冷模拟优化

2020-04-29张博

张博

摘 要:本文提出了一种基于烃露点控制工艺的稳态外制冷模型,此工艺使用丙烷作为冷却剂、乙二醇作为吸收剂。本文的主要目的是为了建立某终端用外制冷工艺的收敛数值模型。采用Aspen HYSYS 9.0建立模型,利用PR方程进行热动力学计算,验证了计算模拟的准确性。并进一步分析了进料速率、温度、压力对最终产品、中间产品烃露点的影响。

关键词:数值模拟;烃露点

天然气的产出总是伴随着液态烃、饱和水及游离水,这样的天然气称为湿天然气。与干气相比,湿气甲烷含量较低[1]。未经脱烃处理的天然气在管道中随着温度和压力的变化,会出现液态烃,从而降低管道的输送能力、造成压缩机损坏、压降增大等问题,对管道及设备运行造成了不同程度的影响。根据国家标准《输气管道工程设计规范》(GB 50251)的规定,气体在一定压力下析出第一滴液态烃时的温度称为烃露点,进入输气管道的气体烃露点应低于最低环境温度。天然气通常含有许多重烃成分,在这些重烃中,首先凝结的最重组分基本上决定了气体的烃露点。

为保证天然气顺利通过管道输送到需要干气作为燃料[2],控制烃露点和水露点是非常必要的。控制天热气烃露点的工艺方法主要有以下几种方法:①外制冷法;②膨胀机制冷法;③J-T阀膨胀制冷。

本文是基于外制冷的数值模拟过程。

1 方法论

外制冷是露点控制最直接、最简单的过程。外部制冷是在制冷剂相变的过程中,利用释放出的冷量以达到低温分离的效果,通常使用丙烷作为制冷剂。丙烷液蒸发为气态丙烷,经丙烷吸入罐分离出夹带的液滴后,进入丙烷压缩机压缩后,经丙烷冷凝器冷凝成液相丙烷后返回丙烷缓冲罐,完成一个循环。热天然气经过预冷器初步冷却后进入贫富气换热器中,与低温分离器分离出来的干气进行逆流换热。水合物的形成或冻结是换热器中出现的常见问题,冻结会阻塞换热管,从而增加压降,降低热交换效率。乙二醇由于具备较好的亲水性和防冻性,可有效降低水的凝固点,通常作为水合物抑制剂注入气流中,吸收了水的富乙二醇溶液进入低温分离器中被分离、再浓缩和回收。

本文采用Aspen HYSYS软件对基于外制冷的烃露点控制过程进行了数值模拟。进料数据取自某陆上终端进站天然气数据。在天然气冷凝器入口处注入了乙二醇,制冷过程中控制天然气的烃露点、水露点、高位发热值等参数,将天然气的压力和温度降至满足《天热气》GB17820-2012的规定,在交接点压力下,天然气的水露点应比输送条件下最低环境温度低5℃;在天然气交接点的压力和温度条件下,天然气中应不存在液态烃。

1.1 模拟的建立

Aspen HYSYS广泛用于油气分离、天然气水化物的预测、优化天然气脱水、天然气轻烃回收装置设计中。

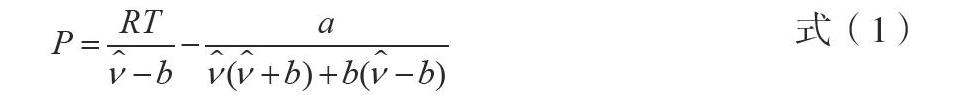

本研究建立了以外制冷模型为基础的烃露点控制模型,通过求解Peng-Robinson (PR)状态方程,计算规定温度和压力条件下某种气相化合物的烃露点,如式(1)所述:

式(1)

式中:P:压力;T:温度;R:通用气体常数;:比容;Z:压缩系数。

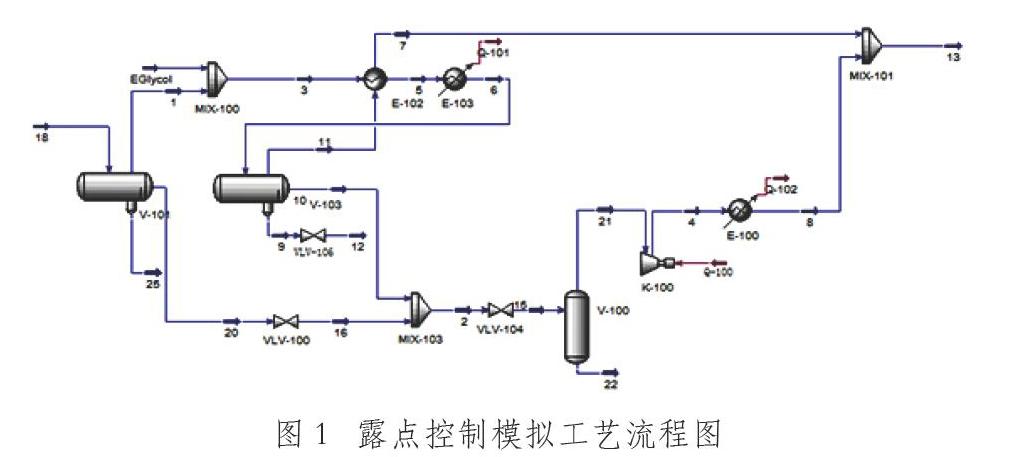

露点控制工艺流程图(PFD)如图1所示:

天然气首先经过预冷器冷却到25℃,混合后经过换热器冷却再进入丙烷蒸发器冷至0℃,然后进入天然气分离器分离出凝液。分出的气相部分去脱碳装置,部分气相直接进外输计量装置。

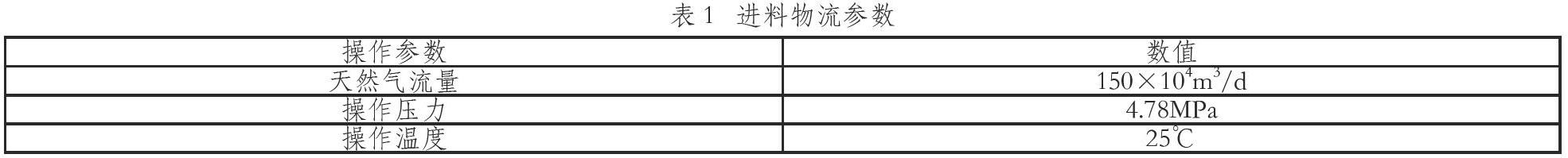

1.2 进料参数

进料参数如表1所示,摩尔分数见表2。

2 结果与讨论

2.1 建模结果验证

模拟外输气的温度为2℃,压力为4.63MPa,水露点为-5.18℃,烃露点为-0.826℃;实际运行值外输气的温度为1.98℃,压力为4.62MPa,水露点为-5.17℃,烃露点为-0.820℃。模型计算值与实际运行值的比较表明,外输气的各项重要参数偏差均小于±1%。此外,这些重要参数数值都符合国家标准要求。

2.2 各种重要输入参数对工艺性能的影响

在验证模型结果的有效性后,为了研究温度、压力、料流摩尔流量等重要参数的影响,进行了进一步的仿真。

2.2.1 进料物流温度对烃露点的影响

恒压恒摩尔流量下进料温度对外输气物流和不同中间流料烃露点的影响。

低温分离器(物流11)出口流的烃露点均未受进料物流温度的影响。根本原因是三相分离器基本都是在固定的条件下工作,并且进料的温度始终是受控制的。从两相分离器输出的天然气(物流21)的烃露点随着进料在0~80℃范围内温度升高而不断升高至65℃,然后进料温度由80℃升高到140℃烃,露点迅速下降,出现负值,然后趋于平稳。在0~40℃进料温度下,外输气物流的烃露点没有变化,在此温度之后,外输气物流的烃露点变化幅度很小。

2.2.2 进料物流压力对烃露点的影响

在恒定温度和摩尔流量下,进料压力对外输气料流和不同中间流料烃露点的影响。

与温度一样,在低温三相分离器(物流11)的出口物流中也观察到类似的趋势,即对增加进料流压力没有太大影响。两相分离器出口流(物流21)的烃露点在进料流压力从0.1MPa增加到2MPa时,最初增加到24.8℃以上,然后在进料流压力进一步增加到9.5MPa时下降到19.78℃。当进料压力在0.2MPa左右时,外输气烃露点先升高到-2.75℃,当进料物流压力在0.5MPa左右时,烃露点先降低到-2.93℃,然后缓慢上升趋于恒定,当进料压力在9.5MPa时,烃露点为0.62℃。結果表明,在较高压力下,如12MPa,天然气在2.0℃以下仍处于气态,在此压力之后,凝析油开始在天然气管道中形成。

2.2.3 进料摩尔流量对烃露点的影响

在恒定温度和压力下,进料物流摩尔流量对外输气料流和不同中间流料烃露点的影响。对于三相分离器出口流(物流11),再一次观察到烃露点对进料流摩尔流量的增加没有影响。其余中间流21、8以及外输气物流烃露点(物流13)在进料流流量从0增加到150×104m3/d时略有增加和下降。这些物流的烃露点在10×104m3/d后成为常数,对进料物流摩尔流量的进一步增加没有影响。

3 结论

在Aspen Hysys?9.0软件中成功地模拟了基于外制冷的烃类露点控制过程。将模型结果与实际运行过程输出进行了比较,发现模型与实际运行过程输出结果吻合较好,误差小于1%。此外,研究了温度、压力、料流摩尔流量等各种重要工况的影响。

简要结论如下:①结果表明,PR状态方程对天然气系统中不同物种的热力计算有较好的结果;②在基于外制冷工艺的烃露点控制过程中,在0~40℃进料温度下,外输气物流的烃露点没有变化,在此温度之后,外输气物流的烃露点变化幅度很小;③为了满足烃露点的标准外输气的规范要求,进料流压力宜小于12MPa;④为了保持产品气体所需的烃露点,原料流的摩尔流量应在10×104m3/d以上。

参考文献:

[1]薛国民,陈亮,孙德等.湿天然气测量技术及国际标准化研究进展[J].专论综述,2011,30(11):7-8.

[2]李士富,王曰燕,王勇.山西沁水煤层气液化HYSYS软件计算模型[J].天然气与石油,2010(4):22-25.