细粒黄金尾矿制备烧结砖的试验研究

2021-09-13段旭晨孟凡涛魏春城李占冲穆清林刘哲坤王玉良

段旭晨,孟凡涛,魏春城,李占冲,穆清林,刘哲坤,王玉良

(山东理工大学材料科学与工程学院,山东省高校先进复合材料重点实验室,淄博 255049)

0 引 言

随着国家经济的发展,黄金矿物资源[1]被不断开采,中国黄金尾矿的储存量也不断增加。黄金尾矿的堆存[2]会占用大量的土地,2018年我国黄金尾矿总产生量约为2.16亿t,占我国尾矿总产生量的17.84%(质量分数),黄金尾矿利用率仅占37%(质量分数)。2015年工业固体废物[3-5]综合利用率达到65%(质量分数),其中大宗工业固废综合利用率为50%(质量分数)。相比之下,黄金尾矿的综合利用[6]大大落后于其他大宗固体废弃物,目前黄金尾矿已成为我国工业综合利用率较低的大宗固体废弃物。黄金尾矿经分级后,按照《尾矿设施设计参考资料》[7]对尾矿的定义与分类,将颗粒粒径大于75 μm占总颗粒40%(体积分数)以上的称为粗粒尾矿,粒径较粗的尾矿可以用作混凝土骨料和建筑用砂等,其有较大应用范围。将颗粒粒径小于75 μm占总颗粒85%(体积分数)以上的称为细粒尾矿,因粒径较细的尾矿用途较小,现尾矿库中大多数堆存为细粒黄金尾矿[8]。我国黄金尾矿目前综合利用的方式[9]主要为地下开采采空区的充填,其次用于建筑材料[1]。黄金尾矿的化学和矿物组成符合制备建筑材料中烧结砖原料的要求,但黄金尾矿属于瘠性原料,用作烧结砖原料时物料塑性差,制备烧结砖时需要适当添加塑性原料。

为了提高细粒黄金尾矿的综合利用率,发展绿色经济,本研究主要针对山东招远某金矿细粒黄金尾矿难处理问题,采用该地黄金尾矿制备烧结砖,探究焙烧温度、保温时间和物料配比对烧结砖物理性能及微观结构的影响,以获得最佳的工艺参数。

1 实 验

1.1 原材料

采用山东招远某金矿细粒黄金尾矿为主要制备烧结砖原料,为了增加物料塑性和烧结性能,添加了适量膨润土和粉煤灰作为烧结助剂。各原料的成分如表1所示。使用Microtrac(S3500)型激光粒度分析仪对试验中所用到的原料进行测试及分析,黄金尾矿粒径小于75 μm的占84.72%(体积分数),平均粒径为33.35 μm,属于细粒黄金尾矿范围。

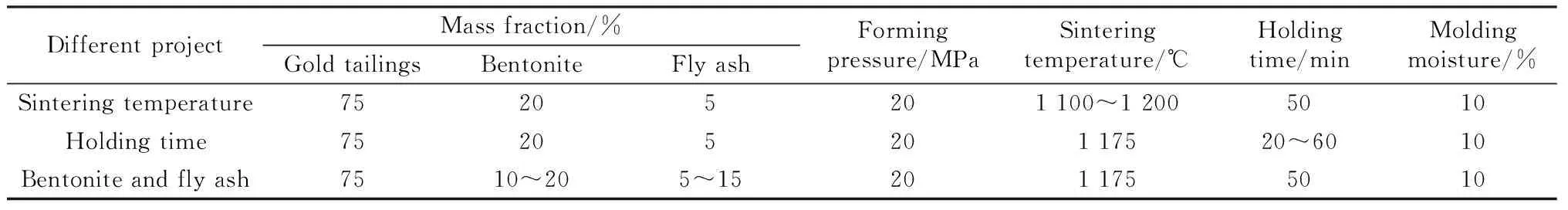

表1 原料的主要成分(质量分数)Table 1 Main ingredients of experimental raw materials (mass fraction) /%

1.2 试样制备方法

原料经过破碎、筛分和烘干后按照设计好的配比,加入10%的水搅拌均匀,陈腐24 h过后,以20 MPa压力压制成型,抗压试块尺寸为(直径4.5 cm×高4 cm)的圆柱体,抗折试块尺寸为(长10 cm×宽3 cm×高2 cm)的长方形,成型后将生坯在105 ℃下干燥6~8 h,以6~10 ℃/min升温至焙烧温度,保温一定时间,最后使温度自然降至室温,得到尾矿烧结砖。试验条件及原料配比见表2。

表2 试验条件及原料配比表Table 2 Experimental conditions and raw material ratio table

1.3 测试与表征

尾矿烧结砖的性能检测分别为体积密度、吸水率、抗压强度和抗折强度。按照《砌墙砖试验方法》GB/T 2542—2012进行测试。试验仪器采用无锡市爱立康仪器设备有限公司生产的AEC-201型水泥强度试验机。抗压强度试验的力加载速度为5 kN/s,抗折强度试验的力加载速度为0.05 kN/s。利用德国Bruker AXS公司生产的D8-Advance型X-射线衍射仪对试样物相进行分析,利用荷兰FEI公司生产的Quanta 250型扫描电子显微镜对试样微观形貌进行观察。

2 结果与讨论

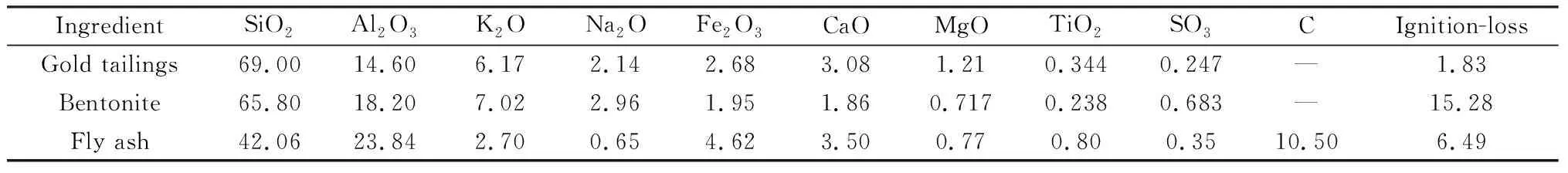

2.1 焙烧温度对尾矿烧结砖物理性能及物相组成的影响

图1是保温时间为50 min焙烧温度在1 100~1 200 ℃之间烧结砖的体积密度、吸水率、抗压强度和抗折强度。由图1(a)可知,当温度在1 100~1 200 ℃范围以内时,随着温度升高,体积密度逐渐增大,吸水率逐渐降低。这是由于随着焙烧温度升高,试样中液相会逐渐增加,填充到试样的孔隙当中[10]。由图1(b)可知,随着焙烧温度升高,抗压强度先增大再减少在1 175 ℃达到最大值37.4 MPa,随着温度升高抗折强度增大,在1 175 ℃后变平缓。焙烧温度为1 175 ℃时,此阶段主要是液相烧结,试样内形成较多的熔融液相,填充到固体颗粒间,使材料致密度增加使抗压强度和抗折强度明显上升[10]。焙烧温度继续升高,抗压强度减小和抗折强度变平缓,这是由“过烧”导致[11],通过XRD谱也可看出试样中熔融液相增多。

图1 焙烧温度对砖物理性能的影响Fig.1 Effect of calcination temperature on physical properties of bricks

图2是不同焙烧温度下烧结砖XRD谱。由图2可知,焙烧温度从1 100 ℃升高到1 175 ℃,随着温度的升高试样中长石逐渐减少熔融为高温液相,温度上升到1 200 ℃时,长石完全熔融为高温液相[12]。如果焙烧温度过高,生成的液相过多,会导致产生过烧现象,试样中产生大量气泡,强度性能变差,这与图1(b)中1 200 ℃时抗压强度下降和抗折强度变平缓一致。

图2 不同焙烧温度烧结砖的XRD谱Fig.2 XRD patterns of sintered bricks at different sintering temperatures

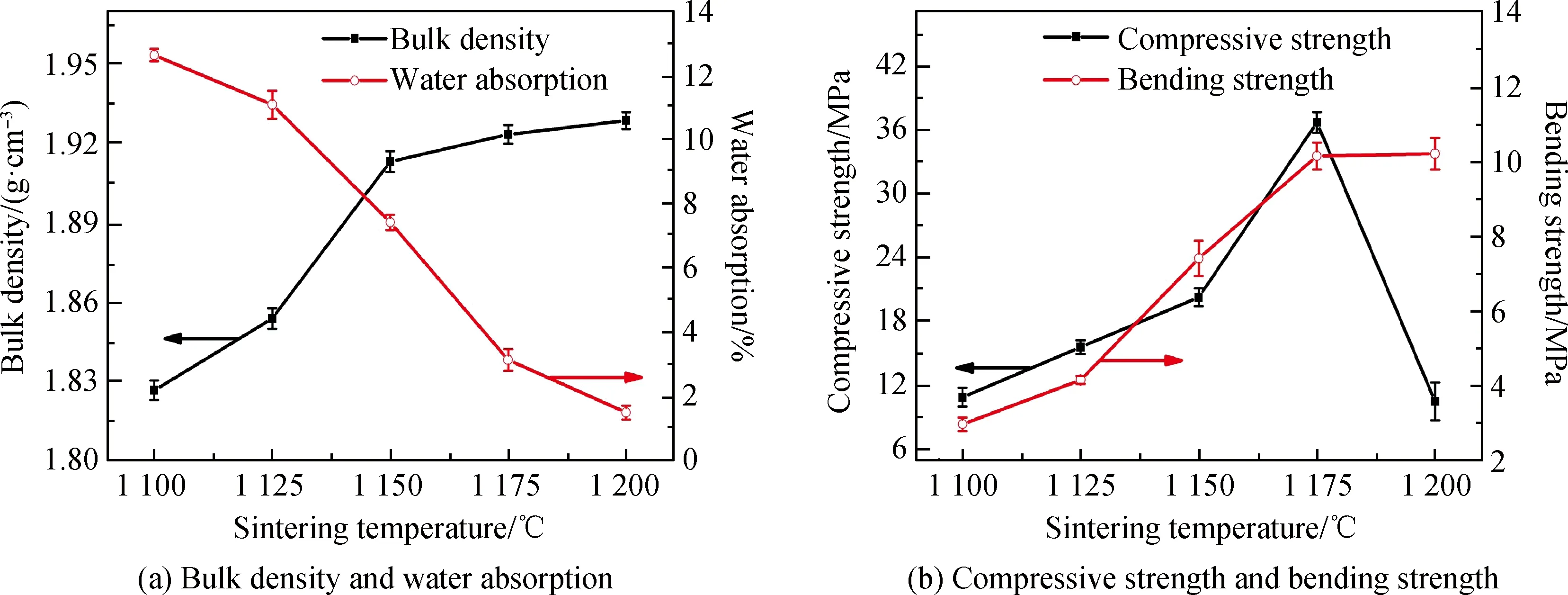

2.2 保温时间对尾矿烧结砖物理性能及微观形貌的影响

图3是焙烧温度在1 175 ℃保温时间在20~60 min之间烧结砖的体积密度、吸水率、抗压强度和抗折强度。由图3(a)可知,随着保温时间增加,体积密度逐渐增大,吸水率逐渐降低。这是由于保温时间增加,试样中液相会逐渐增加,填充到试样的孔隙当中[10]。由图3(b)可知,随着保温时间的增加,抗压强度先增大再减少在50 min达到最大值37.4 MPa,随着保温时间的增加,抗折强度先增大后减少在50 min达到最大值10.4 MPa。抗压强度和抗折强度后期降低是因为保温时间过长出现“过烧”现象[11],对于试样中孔隙结构变化可以通过SEM来观察。

图3 保温时间对砖物理性能的影响Fig.3 Effect of holding time on physical properties of bricks

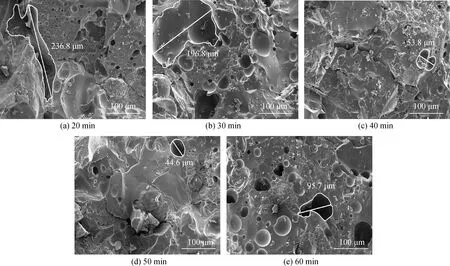

图4是不同保温时间烧结砖的微观形貌。由图4可知,保温时间由20 min增加到50 min时,试样中的孔隙大小由236.8 μm减少到44.6 μm,由于保温时间增加,试样中形成的熔融液相增加,适当的熔融液相填充到烧结产生气体形成的孔隙当中,使样品更加致密[13]。保温时间由50 min增加到60 min,试样中的孔隙由44.6 μm增大到95.7 μm,这是因为形成液相过多,熔融液相粘度过大,导致产生的气体无法排出,这些气孔会汇聚形成大的孔隙,从而导致抗压强度和抗折强度的下降,这与图3(b)中力学性能变化保持一致。

图4 不同保温时间试样SEM照片Fig.4 SEM images of samples at different holding time

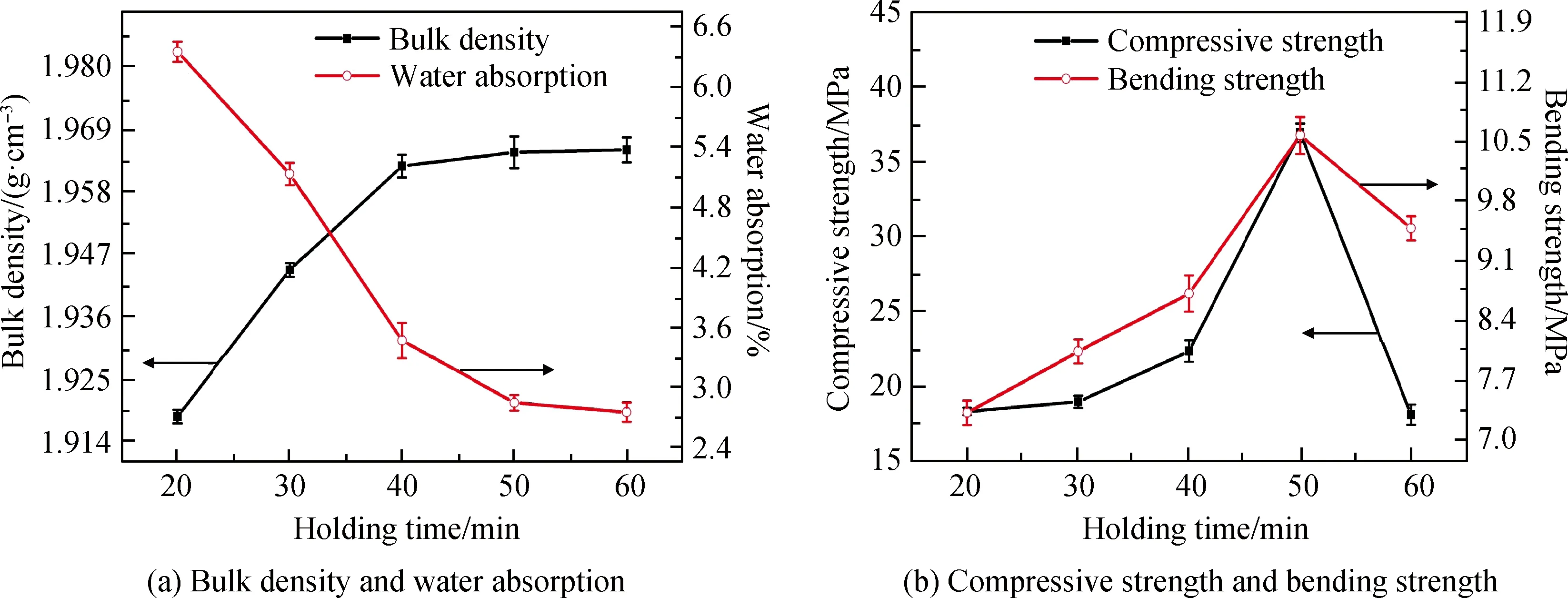

2.3 烧结助剂的不同配比对烧结砖物理性能及微观形貌的影响

图5是粉煤灰的添加量在总质量5%~15%之间烧结砖的体积密度、吸水率、抗压强度和抗折强度。由图5(a)可知,粉煤灰的添加量由5%增加到15%时,烧结砖体积密度由1.926 g/cm3降低到1.890 g/cm3,吸水率由占总质量从2.90%升高到3.77%,当粉煤灰添加量为10%时,烧结砖体积密度为1.908 g/cm3,吸水率为3.5%。由于粉煤灰的增加,粉煤灰烧结时在试样内部会形成气孔,随着添加量的增多,试样中的孔隙增多[14]。由图5(b)可知,随着粉煤灰的增加,抗压强度先升高后降低,在粉煤灰添加量为7.5%时达到最大值38.87 MPa,在粉煤灰添加量为10%时为38.71 MPa,抗折强度先增大后减小,在粉煤灰添加量为10%时达到了最大值10.54 MPa。由于粉煤灰在烧结过程中起到内燃作用,使内部烧结更充分,适量加入粉煤灰有助于抗压强度和抗折强度提升[15],但过多粉煤灰的加入,会形成大量的气孔,使试样的结构变得疏松,试样中孔隙结构的变化可通过SEM观察。

图5 粉煤灰添加量对砖物理性能的影响Fig.5 Effect of fly ash content on physical properties of bricks

图6是不同粉煤灰添加量烧结砖的微观形貌。由图6可知,粉煤灰的添加量由5%增加到15%时,试样中的孔隙大小由44.6 μm增大到287.7 μm,粉煤灰的添加量由5%增加到10%时,试样中小孔增多,粉煤灰量由12.5%增加到15%时,试样中小孔汇聚为大孔。可以通过微观形貌解释烧结砖的宏观性能变化,粉煤灰作为造孔剂,适量的加入,形成的小孔不会使试样强度降低,且有利于烧结,过多的加入,虽然降低体积密度,但生成的大孔隙会使力学性能降低[16],这可以解释图5(a)中吸水率和体积密度的变化以及图5(b)中力学性能变化。

图6 不同粉煤灰添加量试样孔隙结构的SEM照片Fig.6 SEM images of pore structure of samples with different content of fly ash

3 结 论

(1)焙烧温度过高、保温时间过长和粉煤灰添加量过多,都会出现“过烧”现象,在一定温度范围内,焙烧温度、保温时间和粉煤灰量要相应匹配原则。

(2)长石熔融为液相使固体颗粒之间粘接在一起使烧结砖强度提升,试样中孔隙是影响烧结砖性能的主要原因。

(3)最优试验条件为:组成为尾矿75%,膨润土15%,粉煤灰为10%;最佳工艺条件为成型水分10%,成型压力20 MPa,焙烧温度为1 175 ℃,保温时间为50 min。烧结砖在最优条件的指标为:抗压强度为38.71 MPa,抗折强度为10.54 MPa,符合GB/T 5101—2017《烧结普通砖》中抗压强度MU30的要求,抗折强度、体积密度和吸水率符合标准。