β-SiC粉体中常见金属杂质的亚临界水热去除工艺

2021-09-13段晓波邓丽荣王嘉博陆树河王晓刚

王 波,段晓波,3,邓丽荣,3,王嘉博,3,陆树河,3,王晓刚,3

(1.西安科技大学材料科学与工程学院,西安 710000;2.陕西省硅镁产业节能与多联产工程技术研究中心,西安 710000;3.咸阳新能源材料产业技术研究院,咸阳 712000)

0 引 言

碳化硅(SiC)作为第三代宽带隙半导体的代表材料之一,具有极为优良的理化性能。与第一代半导体硅(Si)和第二代半导体砷化镓(GaAs)等单晶材料相比,SiC具有禁带宽度大、热导率高、电子饱和漂移速率大、临界击穿电场高和相对介电常数低等特点[1],在高频、大功率、耐高温、抗辐射半导体器件及紫外探测器和短波发光二极管等方面具有广阔的应用前景[2-3]。

半导体晶圆对原料粉体的纯度要求极为苛刻,金属杂质会沉积在籽晶表面导致晶体出现的缺陷和空洞明显增多,甚至在被污染的籽晶表面的晶体生长会被抑制或停止,严重影响晶体质量[4]。超细β-SiC粉体主要应用于半导体芯片设备用陶瓷器件,其对原料粉体的纯度要求极高。目前半导体材料所使用的SiC原料主要来源于气相法合成,成本高昂。受制于经济效益问题,目前工业上制备SiC粉体主要采用碳热还原法,产物中含有较多的金属杂质[5-6],必须寻找合适的方法去除其中的金属杂质,以期得到高纯的SiC粉体。物理除杂方法多采用磁铁除杂,这对于痕量元素的去除有天然缺陷,所以工业上多考虑化学法除杂。茆福炜[7]在80 ℃条件下用盐酸处理SiC微粉,赵平等[8]利用盐酸和草酸混合溶液常温下润浸处理金属杂质,孙毅等[9]在85 ℃条件下利用硫酸和硝酸去除铁杂质,付仲超[10]在超声条件下利用HF除杂。很多研究人员致力于研究常温常压条件下的酸碱法提纯,但对于痕量金属杂质的去除略显不足。因此本文利用SiC耐酸碱腐蚀的特性,施以高温高压条件,以促进反应速率,为酸溶液与金属杂质的继续反应提供驱动力,使得二者反应更加充分,大大提升了金属杂质的去除率,以期得到更为高纯的SiC粉体。

1 实 验

1.1 原材料与试剂

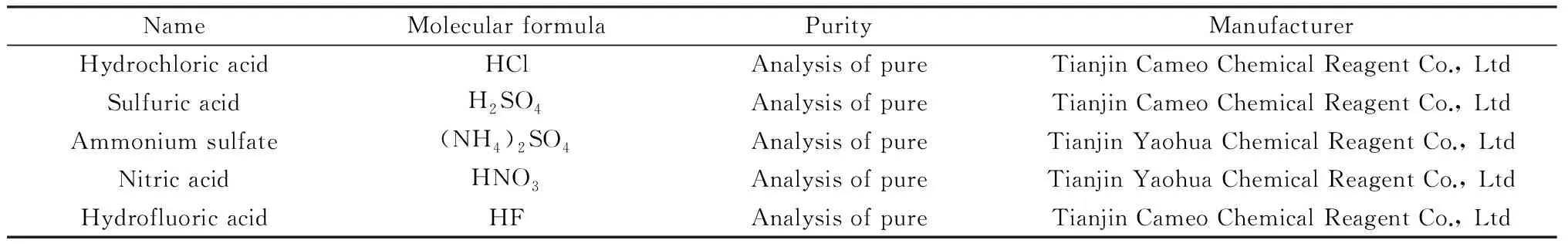

试验过程中使用的原材料是来自西安博尔新材料有限责任公司的立方碳化硅(β-SiC,中值粒径D50=0.504 μm)。试验中使用的化学试剂见表1。

表1 试验原料及试剂Table 1 Experimental materials and reagents

1.2 试验方法

1.2.1 试验设备

高温高压反应釜(上海予华科技有限公司),电热恒温鼓风干燥箱(天津赛得利斯试验分析仪器制造厂),高性能固液分离过滤器(兴化市三青过滤设备制造有限公司),TDS测试笔(上海三信仪表厂),电感耦合等离体子质谱仪(ICP-OES,Agilent Technologies公司),XRD-7000全自动X射线衍射仪(日本岛津公司),JSM-6460LV型场发射扫描电子显微镜(德国卡尔蔡司公司)。

1.2.2 试验步骤

在高温高压反应釜中配制50 mL一定浓度的混合酸溶液,控制液/固质量比为5 ∶2,加入20 g β-SiC粉体充分搅拌。将其置于电热恒温鼓风干燥箱中以一定的温度反应24 h。利用高性能固液分离过滤器将处理后的粉体进行循环清洗,直至滤液中阴阳离子等无机可溶解性固体组分的总和测试值在10 mg/L以下。最后将得到的粉体于80 ℃下烘干6 h。

1.3 分析测试

依据GB/T 37254—2018《高纯碳化硅微量元素的测定》采用ICP-OES检测β-SiC粉体中金属杂质的含量。通过X射线衍射仪对β-SiC粉体的物相组成进行分析。利用JSM-6460LV型场发射扫描电子显微镜观察β-SiC粉体的微观形貌。对于β-SiC粉体中金属杂质的去除效果采用去除率评价,计算过程如式(1)所示。

(1)

式中:Ki为金属杂质的去除率;m1为亚临界水热法处理后β-SiC粉体中金属杂质的含量;m2为β-SiC原料粉体中金属杂质的含量。

2 结果与讨论

2.1 HCl体系对常见金属杂质的去除效果

HCl属于一元强酸,能够与金属离子发生氧化还原反应,Cl-能够与金属离子反应形成配合物,故选择HCl体系去除β-SiC粉体中常见金属杂质。表2为5 mol·L-1的HCl溶液体系处理后,β-SiC粉体中常见金属杂质含量的ICP测试结果。从表2中可以看出,HCl体系对Al和Ti的去除效果不好,去除前后相比没有质的突破。但对其他几种金属元素均有一定的去除效果,图1为反应温度对这几种金属杂质去除率的影响。从图1中可以明显看出,K和Mg的去除率较低,K在 200 ℃时去除率最佳为51.41%,Mg在220 ℃时去除率最佳为78.92%。由表2可知,SiC粉体中K和Mg的含量本身较低,HCl体系去除后K和Mg含量分别为6.02 mg/L和5.83 mg/L。HCl体系对Ca、Cr、Fe和Zr的去除效果很好。其中,Cr和Zr的含量在处理后均降至1 mg/L以下,220 ℃时Ca和Fe的含量分别降至15.79 mg/L和11.21 mg/L。

图1 HCl体系中反应温度对几种金属杂质去除率的影响Fig.1 Effect of reaction temperatures in HCl systemon removal rate of several metal impurities

表2 HCl体系处理后常见金属杂质含量的ICP测试结果Table 2 ICP test results of common metal impurities after HCl system treatment /(mg·L-1)

绝大多数Ca、Cr、Fe、Mg等金属元素的氧化物都是溶于HCl的,从热力学角度讲,这是自发进行的。Ti的氧化物是溶于氢氟酸的,这在热力学上也是自发的反应,但是每个反应的速率是不相同的,受温度等反应条件的影响。阿伦尼乌斯公式(Arrhenius equation)是瑞典的阿伦尼乌斯所创立的化学反应速率常数随温度变化关系的经验公式[11],具体如下:

k=Ae-Ea/RT

(2)

式中:k为速率常数;R为摩尔气体常量;T为热力学温度;Ea为表观活化能;A为指前因子。

由式(2)可知,反应温度与反应速率常数呈指数关系。温度升高导致分子热运动加剧,反应速率加快,快速缩短反应时间,从而使得一定时间内金属杂质与酸溶液能够充分反应,金属杂质的去除效果显著提升。

由图1可知,220 ℃时Mg的去除率最高,但其本身含量较低。Ca在200 ℃和220 ℃条件下去除率基本相近,其他金属杂质均在200 ℃时去除率最高。因此,200 ℃为HCl体系去除β-SiC粉体中金属杂质的最佳反应温度,此时β-SiC粉体中常见金属杂质的含量总和为1 632.85 mg/L。

2.2 HCl+HF+HNO3体系对常见金属杂质的去除效果

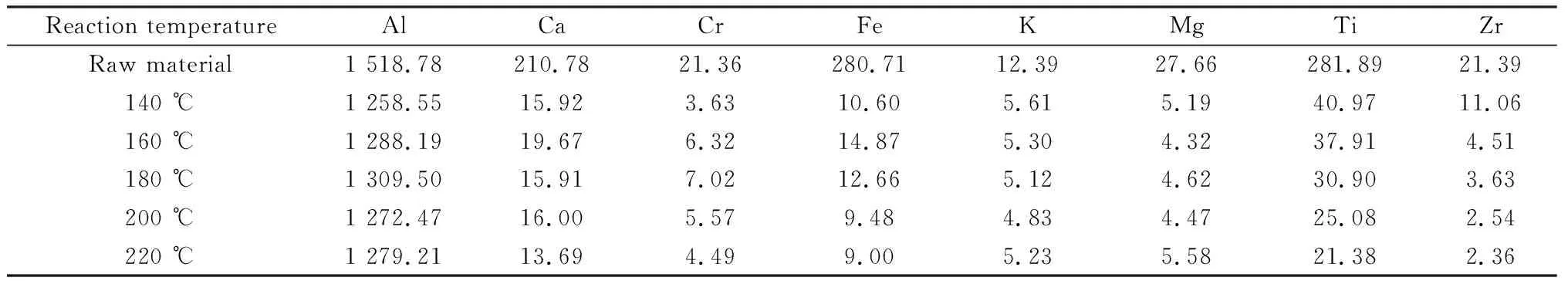

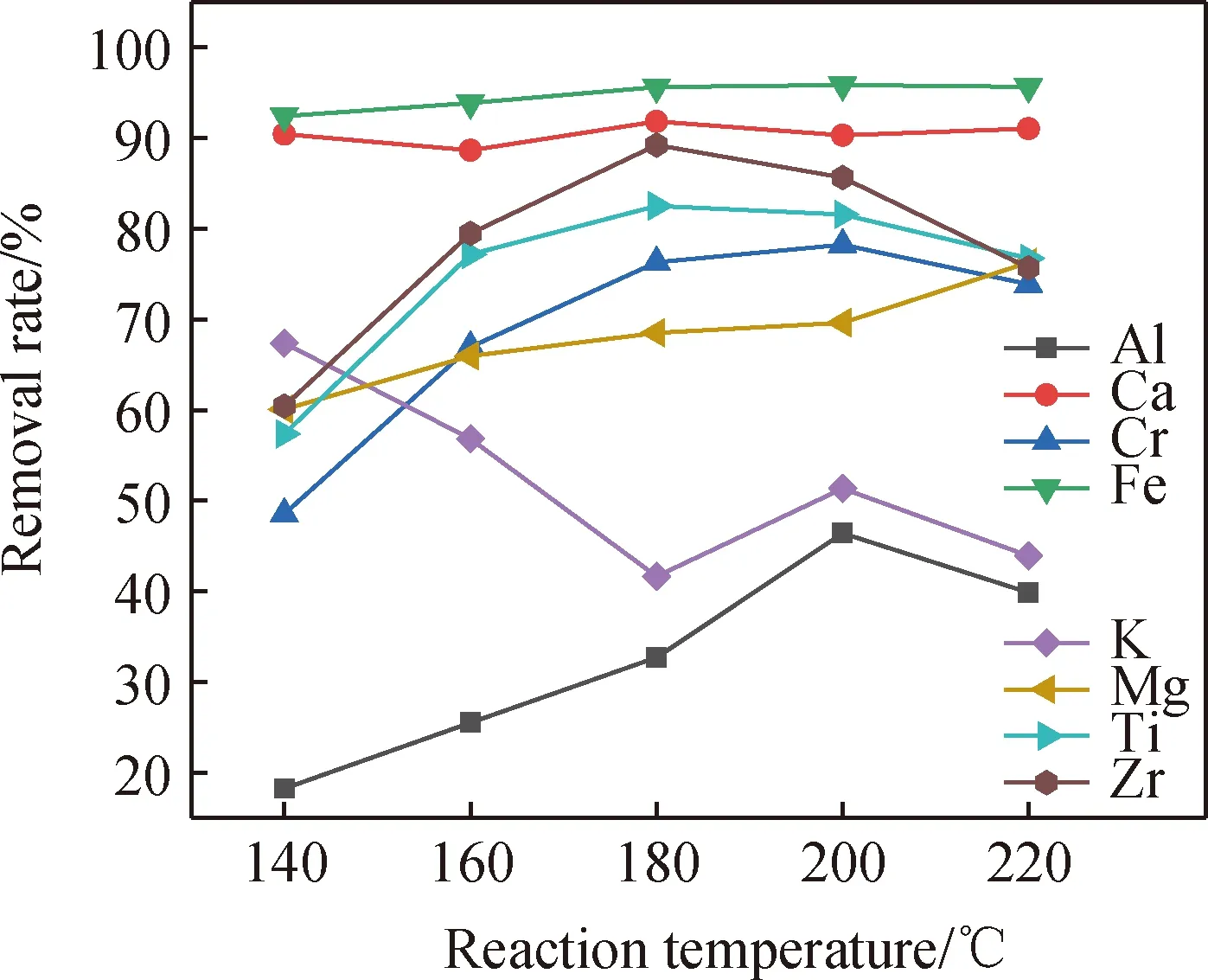

由表2可知,经HCl体系处理后的β-SiC粉体中仍有大量的杂质Al和Ti。由于F-相比Cl-具有更好的络合性,所以考虑在体系中引入HF。HF有剧毒性,故选择在HCl溶液中加入少量HF,并加入HNO3以促进反应进行。表3为经5 mol·L-1的HCl、0.5 mol·L-1的HF和0.5 mol·L-1的HNO3混合溶液体系处理后,β-SiC粉体中常见金属杂质含量的ICP测试结果。从表3中可以看出,HCl+HF+HNO3体系对Al的去除效果不理想,对其他几种金属杂质的去除均有效果,尤其解决了纯HCl体系无法去除Ti的难题。图2为反应温度对这几种金属杂质去除率的影响。在220 ℃时,Ti的去除率达到92.41%,含量降至21.38 mg/L。与HCl体系对比,处理后的β-SiC粉体中Ca、Fe、K和Mg四种杂质含量稍低,但Cr和Zr两种元素含量稍高。

图2 HCl+HF+HNO3体系中反应温度对几种金属杂质去除率的影响Fig.2 Effect of reaction temperatures in HCl+HF+HNO3system on removal rate of several metal impurities

由图2可知,Ca、Fe、Ti和Zr这几种杂质均在220 ℃时去除率达到最大值,Cr、K和Mg在此时虽没有达到最佳去除效果。但由于处理后SiC粉体中Cr、K和Mg的含量分别低至4.49 mg/L、5.23 mg/L和5.58 mg/L,因此,220 ℃为HCl+HF+HNO3体系去除β-SiC粉体中金属杂质的最佳反应温度,此时β-SiC粉体中常见金属杂质的含量总和为1 340.94 mg/L。

2.3 H2SO4+(NH4)2SO4体系对常见金属杂质的去除效果

由表2和表3可知,β-SiC粉体经HCl体系和HCl+HF+HNO3体系处理后杂质Al几乎没有被去除。硫酸是最活泼的二元无机强酸,具有强烈的氧化性,能和许多金属发生反应。铵根离子的存在更容易与金属离子发生络合作用形成易溶解的络合物[12],故选择H2SO4+(NH4)2SO4体系去除β-SiC粉体中的金属杂质。表4为18.4 mol·L-1的H2SO4和2.3 mol·L-1的(NH4)2SO4混合溶液体系处理后,β-SiC粉体中常见金属杂质含量的ICP测试结果。从表4中可以看出,H2SO4+(NH4)2SO4体系对Al的去除有一定的效果。200 ℃时处理后的β-SiC粉体中Al含量降至814.15 mg/L,此时去除率达到46.39%。此外该体系对Ti的去除效果也较为明显,180 ℃时去除率为82.52%,含量降至49.26 mg/L,但明显不如HCl+HF+HNO3体系的去除效果。H2SO4+(NH4)2SO4体系对Ca、Cr、Fe、K、Mg和Zr均有明显的去除效果。

表3 HCl+HF+HNO3体系处理后常见金属杂质含量的ICP测试结果Table 3 ICP test results of common metal impurities after HCl+HF+HNO3 system treatment /(mg·L-1)

图3为H2SO4+(NH4)2SO4体系中反应温度对几种金属杂质去除率的影响。由图3可知,Mg、Al和K分别在220 ℃、200 ℃和140 ℃达到最佳去除效果,其他杂质均在180 ℃时达到最佳去除效果。因为200 ℃时常见金属杂质含量总和达到最小,所以200 ℃为H2SO4+(NH4)2SO4体系去除β-SiC粉体中金属杂质的最佳反应温度,此时β-SiC粉体中常见金属杂质含量总和为920.31 mg/L。

表4 H2SO4+(NH4)2SO4体系处理后常见金属杂质含量的ICP测试结果

图3 H2SO4+(NH4)2SO4体系中反应温度对几种金属杂质去除率的影响Fig.3 Effect of reaction temperatures in H2SO4+(NH4)2SO4system on removal rate of several metal impurities

2.4 三种体系处理前后SiC粉体的XRD及SEM对比

图4为β-SiC原料及经三种体系亚临界水热法处理后的XRD谱。三强峰分别位于2θ值为35.660°、59.980°和71.760°,这与β-SiC标准卡片的峰位重合,三种体系处理后的峰位与原料相比没有发生变化。图5为β-SiC原料及经三种体系亚临界水热法处理后的SEM照片。可以看出,亚临界水热法除杂前后,β-SiC

图4 三种体系处理前后β-SiC粉体的XRD谱Fig.4 XRD patterns of SiC powder beforeand after treatment with three systems

粉体的微观形貌没有发生变化,颗粒完整且棱角分明,没有观察到被腐蚀的迹象。由此可以说明在HCl、HCl+HF+HNO3和H2SO4+(NH4)2SO4三种体系下采用亚临界水热法去除β-SiC粉体中的金属元素杂质,不会对粉体的结晶性及微观结构产生影响,利用该方法去除金属杂质切实可行。

3 结 论

(1)200 ℃为HCl体系去除β-SiC粉体中金属元素杂质的最佳反应温度,此时β-SiC粉体中常见金属杂质的含量为1 632.85 mg/L;220 ℃为HCl+HF+HNO3体系去除β-SiC粉体中金属元素杂质的最佳反应温度,此时β-SiC粉体中常见金属杂质的含量为1 340.94 mg/L;200 ℃为H2SO4+(NH4)2SO4体系去除β-SiC粉体中金属元素杂质的最佳反应温度,此时β-SiC粉体中常见金属杂质的含量为920.31 mg/L。

(2)HCl体系对Cr和Zr的去除效果较好,HCl+HF+HNO3体系对Ca、Fe、Mg和Ti的去除效果较好,H2SO4+(NH4)2SO4体系对Al和K的去除效果较好。其中,H2SO4+(NH4)2SO4体系可将β-SiC粉体中常见金属杂质含量总和降低至最少,此时杂质含量为920.31 mg/L,因此该体系为β-SiC粉体除杂的最优方案。

(3)β-SiC粉体中Al的去除较难,如果可以实现大量去除Al,将会大幅降低工业中使用高纯β-SiC粉体的成本,后期可对该杂质的去除工艺进行专题研究。