增材制造结合熔模铸造制备亚毫米级金属点阵微结构的工艺研究

2021-09-10谢孝昌李能孙兵兵赵梓钧熊华平

谢孝昌 李能 孙兵兵 赵梓钧 熊华平

摘要:基于增材制造方法,采用光固化成形工艺,结合熔模铸造工艺制备出亚毫米直径桁架的金属点阵结构。首先对光固化成形工艺进行优化,最佳工艺参数为50 μm的单层厚度条件下,单层固化时间4.52 s,采用优化后的光固化成形工艺制备出树脂基点阵结构,将其嵌入到熔模基体中,加热将树脂材料升华,形成支柱直径为750 μm的孔隙模具,分别采用离心铸造和重力铸造两种方法浇注ZAMAK3锌合金,制备出金属点阵结构。压缩试验表明,两种铸造技术制备的金属点阵结构的机械强度相似,承受压力载荷分别达到1.24 kN和1.30 kN。有限元分析的模拟结果与离心铸造的结果更加接近,当变形量超过0.6 mm时,有限元模拟结果与实际变形情况开始出现偏差。

关键词:金属点阵结构;增材制造;立体光刻;熔模铸造;微制造

中图分类号:TG457.4 文献标志码:A 文章编号:1001-2003(2021)03-0008-06

DOI:10.7512/j.issn.1001-2303.2021.03.02

0 前言

随着科学技术的进步,从土木工程到汽车工业,甚至到航空航天领域的各种应用中,如何在最大限度地提高材料强度的同时,尽量减小相应结构的重量是一个重要的研究课题[1-2]。近年来,为了制造具有更高强度重量比的结构,使用微架构材料(也称为超材料)而不是传统的固体材料来创建点阵或泡沫结构,成为研究的热点方向[3-4]。从历史上看,点阵桁架结构通常应用于较大的长度范围和结构尺寸(如桥梁和建筑物)。此类結构改进强度重量比的原理为:结构中的桁架在加载时主要承受轴向应力(拉伸或压缩),因此能够承受比弯曲模式更高的载荷[5]。在将这些结构扩展到毫米或更小的长度后,可以预计材料的强度和刚度会有实质性的提高[6]。

亚毫米级金属点阵结构的制备一直是一个难题。最近在该领域的研究进展与增材制造工艺的出现有关。增材制造方法能够制备具有可控孔形状和尺寸的点阵结构,其中桁架直径可以控制在亚毫米范围内,但是当前大多数较成熟的工艺方法通常需要花费大量的时间和费用。例如,一些亚毫米晶格是直接用金属激光烧结(DMLS)而成,价格昂贵[7]。另一种方法是使用光固化立体成形技术(SLA)制造树脂基点阵结构,在这些点阵结构的表面使用电镀工艺,随后通过高温蒸发掉树脂基点阵,从而获得空心的金属点阵结构[8],但这种技术也十分昂贵且耗时。

文中通过熔模铸造和增材制造工艺的结合,开发出一种低成本的亚毫米金属点阵结构制备工艺,优化了光固化成形工艺参数,并结合实际测试结果和有限元模拟,分析了两种熔模铸造工艺制备的点阵结构的力学性能。

1 试验方法及材料

文中金属点阵结构的制备工艺路线为:使用SolidWorks软件设计熔模→使用Stereo Lithograph Apparatus(SLA,光固化成形)制备熔模→将熔模组装制备成铸造用模具→将液态金属倾倒入模具中成形零件(重力铸造或离心铸造)。

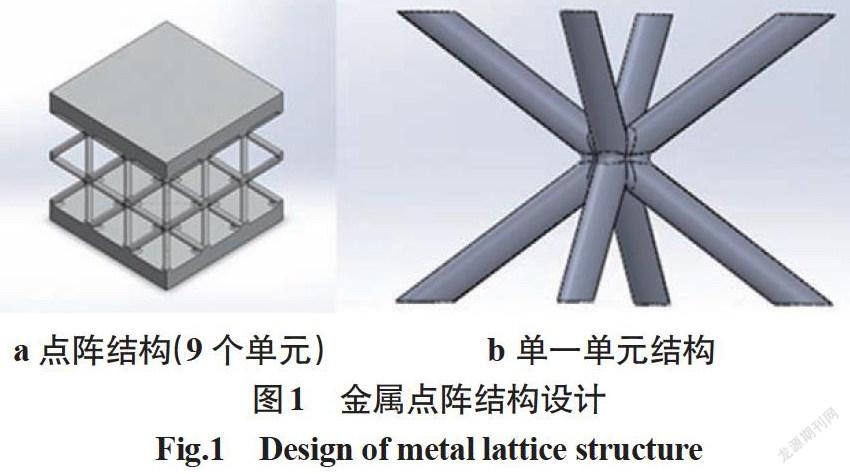

金属点阵结构如图1所示,点阵中的支柱直径为750 µm。选择体心立方(BCC)结构作为晶格单元,晶格由两层9个单元组成,如图1a所示,单元拓扑结构如图1b所示。样品的外形尺寸为20 mm(长)×20 mm(宽)×16 mm(高),顶部和底部平台的厚度为2 mm。

三维CAD模型由Solidworks软件生成。生成的STL文件在数字立体光刻(SLA)系统B9Creator1.2的定制软件中导出并切片成一系列2D薄层。采用B9cherry树脂逐层进行曝光处理,2D薄层的单层厚度为50 µm,平台每一步升高50 µm。

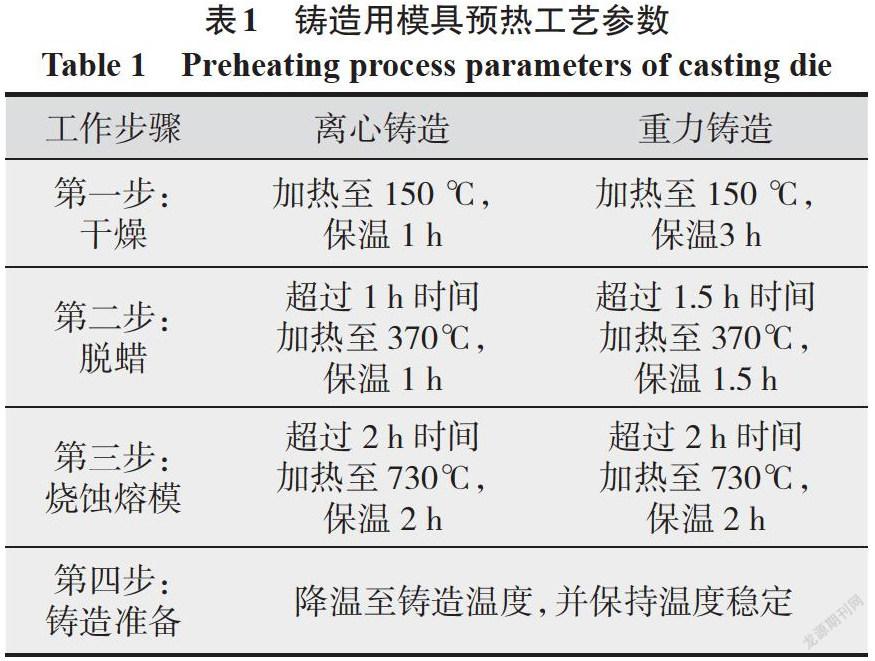

离心铸造使用尺寸为44.45 mm(直径)×44.45 mm(高)的圆柱形模具,重力铸造使用尺寸为76.2 mm(直径)×101.6 mm(高)的圆柱形模具。将Plasticast粉末(主要成分接近于石膏)与水以100∶38的体积比例混合均匀,为避免过早凝固,搅拌应在3 min内完成。然后将熔模混合物置于真空室中2 min进行脱气。将脱气后的熔模混合物倒入放置带有树脂基点阵结构的模具中;将模具置于真空环境中约1.5 min,并将熔模混合物填充至熔模烧瓶的上边缘。在室温下凝固2 h,硬化后,取下浇口底座,烧蚀掉树脂基点阵结构,形成空心型腔。加热过程的时间如表1所示。

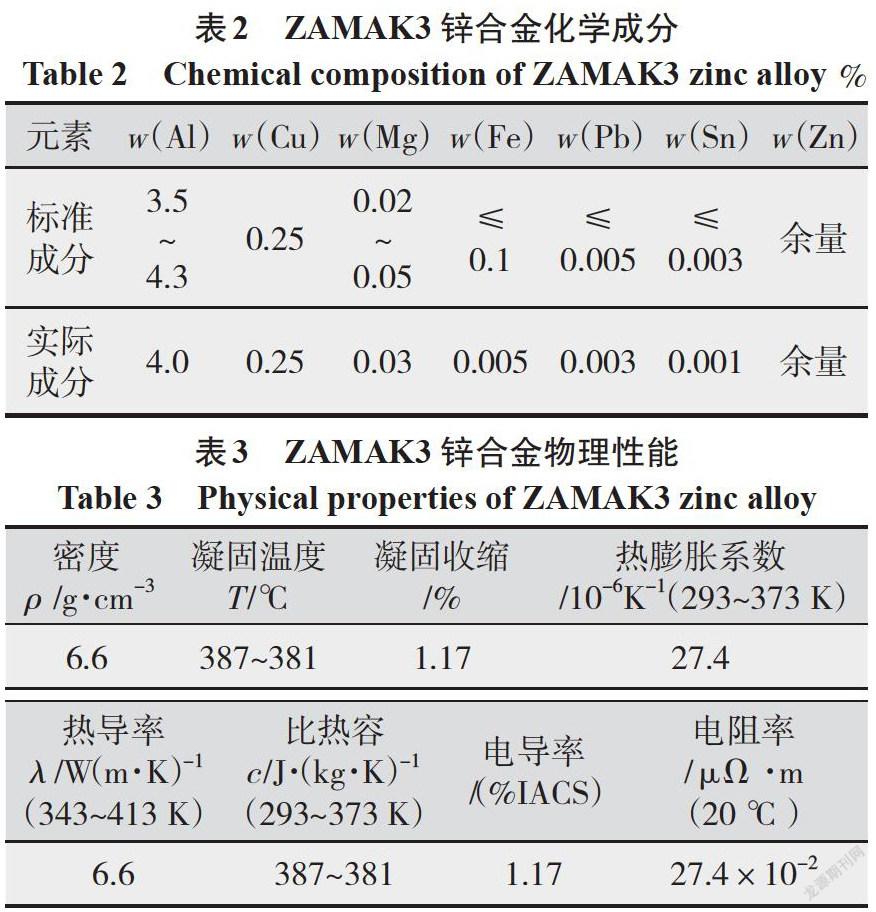

在熔模铸造过程之前,通过光固化成形制备的树脂基点阵被烧蚀汽化,以产生浇注用的空心型腔,烧蚀过程中对熔模进行抽吸处理,将树脂基点阵烧蚀形成的蒸汽排出,避免污染型腔表面。文中选择的铸造用合金为ZAMAK3锌合金,其熔点低(385 ℃)、在熔融状态下流动性好,得到广泛应用。

ZAMAK3锌合金的化学成分如表2所示,其基本物理性能如表3所示。

为了制备用于力学性能试验的样品,将用作熔融金属进出点阵结构导管的金属管和纤维锯断,对晶格结构的顶面和底面进行平整和抛光。在室温下使用INSTRON 3367试验机进行压缩试验,记录载荷和位移,加载速率设置为5 mm/min。

2 结果与讨论

2.1 光固化工艺优化

光固化成形工艺在增材制造形状较复杂的三维结构时,竖直方向的单层厚度是影响成形精度的关键因素。一方面,光敏树脂原材料会直接影响单层厚度,另一方面,单层厚度也受到光固化能量的影响[9-11]。

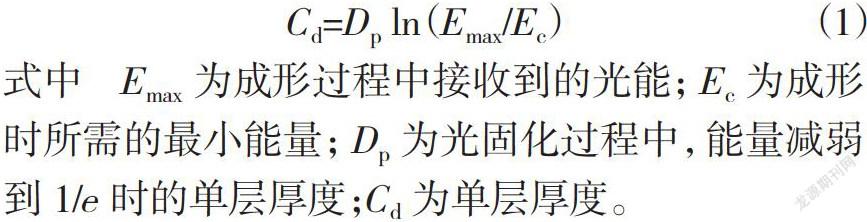

Choi等人的研究结果表明[12],单层厚度与光固化能量之间的影响规律可用式(1)表示:

式中 Emax为成形过程中接收到的光能;Ec为成形时所需的最小能量;Dp为光固化过程中,能量减弱到1/e时的单层厚度;Cd为单层厚度。

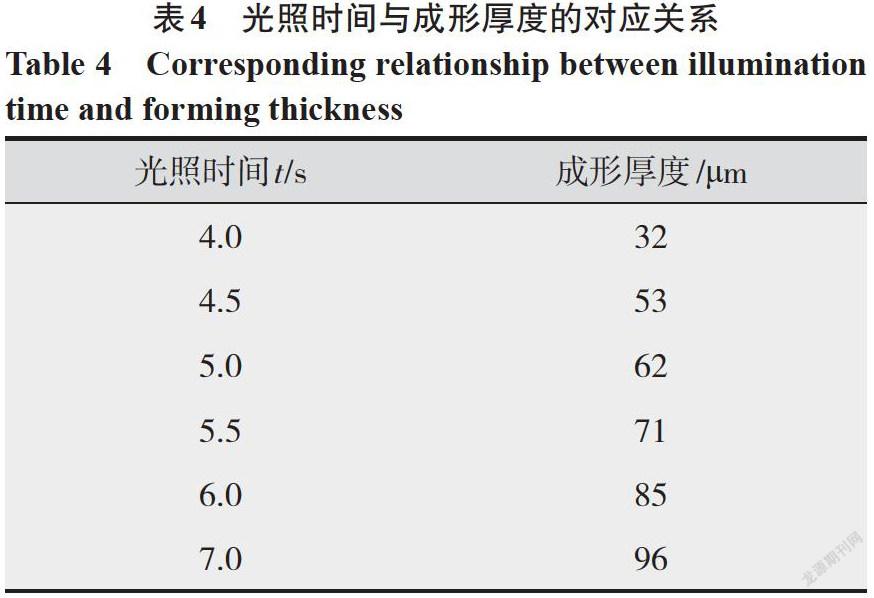

在光固化成形工艺中,能量输入主要通过光照时间的调整而变化,在光强一定的情况下,照射一段时间实现单层成形层的制造,测量该单层固化层的厚度。通过试验统计不同的光照时间与成形厚度之间的关系,得到最佳工艺参数,进一步制备复杂点阵结构。在入射光功率一定的前提下,成形厚度与光照时间的关系数据如表4所示。

Choi等人的研究成果表明[12],在入射光功率一定的情况下,光固化位置所接受的光照强度与固化时间成正比,即:

式中 I为功率密度;S为光照面积;t为光照时间。

将式(2)代入式(1)中,经过简化可以得到:

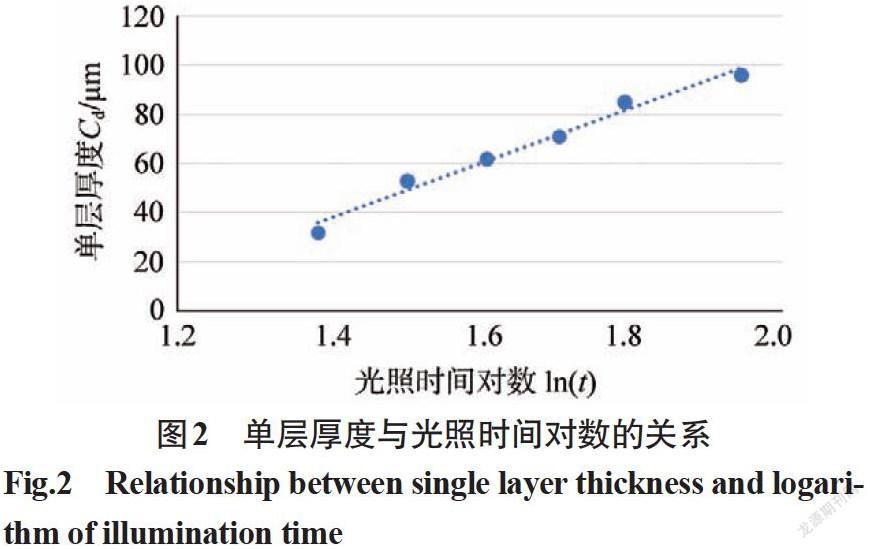

根据式(3)可以看出,单层厚度与光照时间的对数ln (t)为线性关系。因此将表4中的光照时间取对数后,单层厚度与光照时间的关系如图2所示。

由图2可知,在入射光功率一定的情况下,单层厚度与光照时间的对数呈正比关系。经过线性拟合得到表达式:

将式(4)与式(3)结合,可以得到对应关系,Dp=112.55,Dp ln (IS/Ec)=-119.99。根据获得的线性表达式,当单层厚度为50 μm时,光照时间为4.52 s。需要注意的是,观察到成形件的上表面存在高度约为5 μm的凸起,这是由于光源能量随着入射距离的增加而逐渐衰减造成的。成形件上下表面获得的能量不一致,因此存在成形体积上的差异。优化后的最终工艺参数为:扫描速度100 mm/s,单层厚度50 μm,光照时间4.52 s。

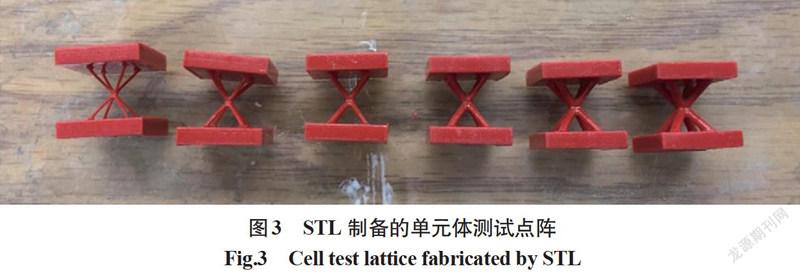

最终采用优化后的工艺参数制备了不同直径的单元体点阵结构。光敏树脂在3D打印成形后,还需要经过紫外线强化才能最终成形。其支柱直径分别为1.75 mm、1.5 mm、1.25 mm、1 mm、0.75 mm、0.5 mm,如图3所示。

由图3可知,SLA工艺制备出了支柱直径低至0.5 mm的点阵单元体,单元体结构完整,保持了图纸中设计的形状特征。但是0.5 mm的点阵支柱太过脆弱,非常容易被厚度2 mm的上下平面扭曲,难以实现下一步的制模工作。使用这些单元体点阵进行金属点阵熔模铸造的试验,结果发现0.5 mm尺寸太小,无法铸造成功,而0.75 mm获得了成功。

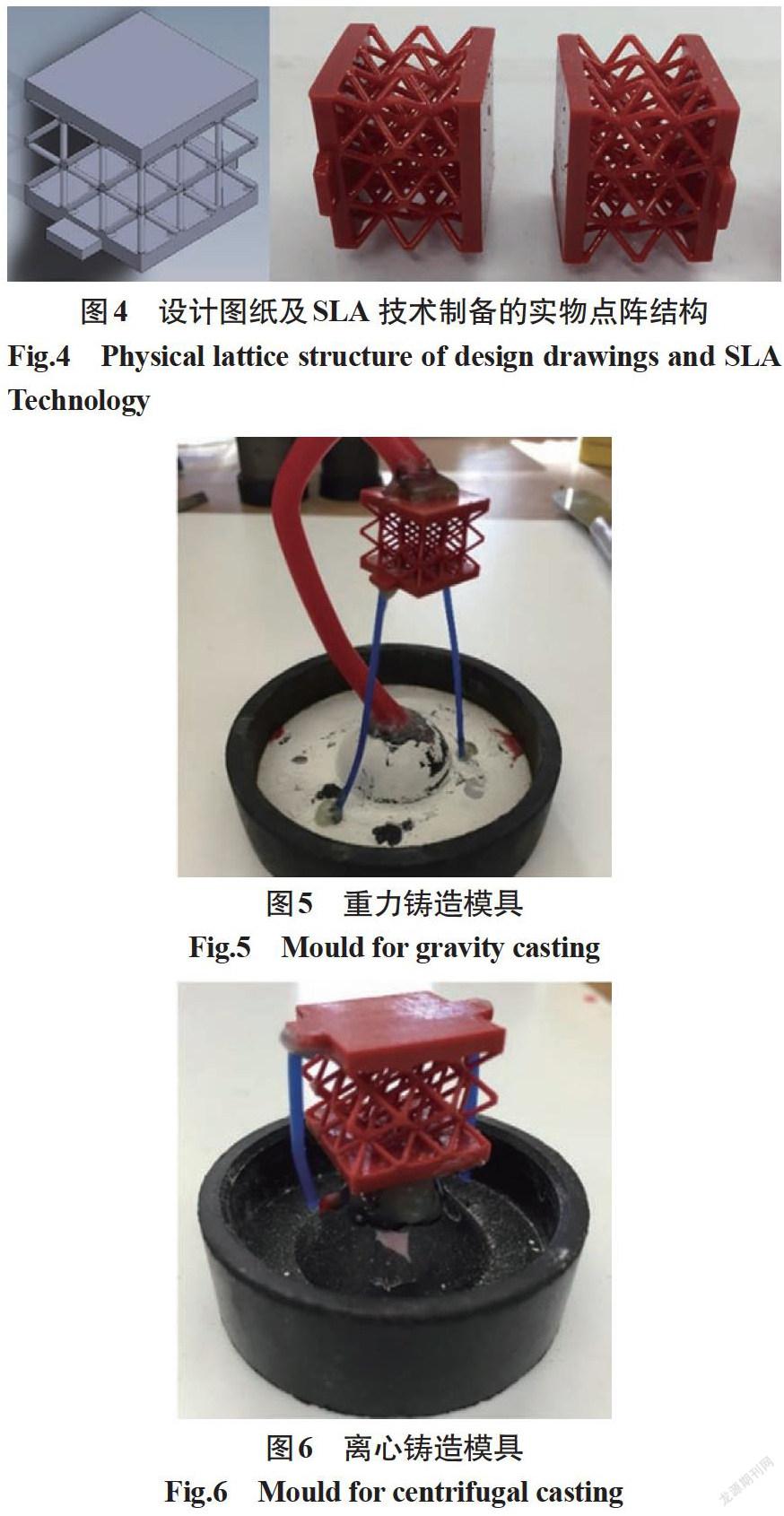

采用增材制造技术SLA制备获得的树脂基熔模如图4所示。增材制造SLA技术制备的0.75 mm支柱直径点阵结构熔模与熔模铸造工艺相结合,进一步制备出金属点阵结构。根据铸造方案以及铸造模具尺寸的不同,组装方式也分为两种结构,分别如图5、图6所示。

2.2 重力铸造

为了增加浇铸金属的流动性和压力,在重力铸造过程中使用圆柱形漏斗。铸模按表1的时间加热,冷却至480 ℃后浇铸。在明显高于所用合金熔化温度的情况下,实验表明480 ℃的成功率最高。然后将模具放在真空铸造台上。在模具底部施加-100 kPa的真空,以帮助将熔融金属导入模具并减少出现气孔的可能性。将金属倒入漏斗中,施加负压1 min,然后释放压力,使金属在室温下凝固15 min。随后将模具放入冷水中,以清除熔模并分离产生的金属点阵结构。重力铸造工艺如图7所示。

2.3 离心铸造

旋转臂至少旋转3圈并用销将旋转臂锁定到位;将加热至480 ℃的模具从熔炉中取出,并放置在旋转臂末端的载体中;移动坩埚将熔融金属倒入坩埚中,用喷灯加热以保持液态;定位销被释放,旋转臂旋转产生的离心力将液态金属推入模具并填充其型腔。由于模具尺寸较小和旋压过程中的对流冷却,金属在离心铸造过程中的凝固速度比重力铸造快得多。铸造后5 min内,模具可放入冷水中,金属点阵结构可与熔模分离。离心铸造工艺过程及制备样件如图8所示。

2.4 有限元模拟分析

采用有限元模型来估算金属点阵结构的弹性模量和压缩强度,以准确描述结构在压缩荷载下的行为。在Solidworks软件中进行模拟,点阵包括119 536個节点和73 784个单元。点阵划分见图9。

在边界条件的设定上,为了与单轴压缩试验相吻合,金属点阵结构底面上的平动自由度是固定的,而转动自由度是自由的。对于晶格的上表面,除加载方向外,所有平移自由度都是固定的。试件和加载仪器之间在法向上的接触被设置为硬接触,从而保持点阵结构顶面和底面的平面度。设置顶部平台的位移作为控制因素。通过数值模拟预测了结构的受力和位移,绘制了应力-应变曲线。

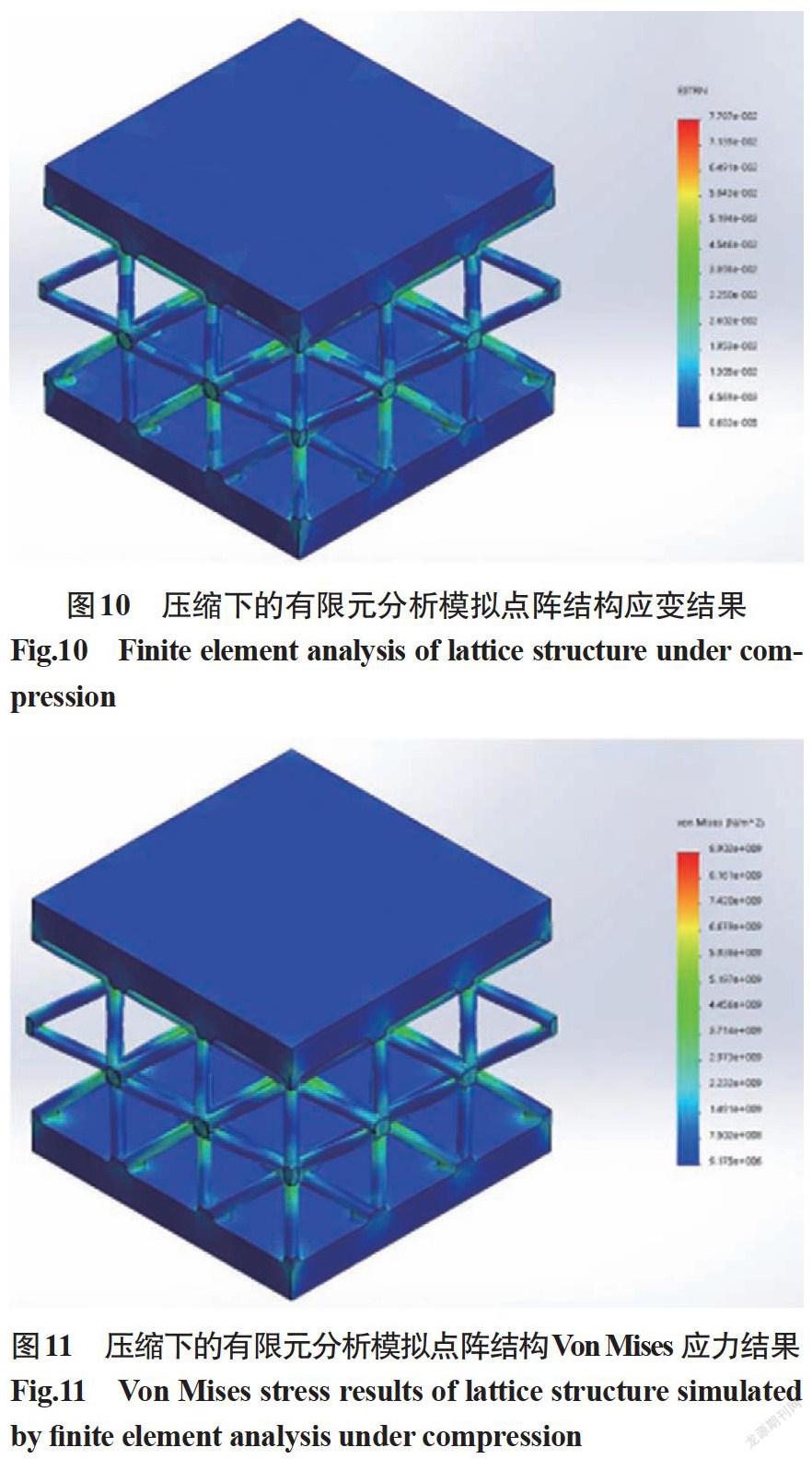

7.8%应变下的模拟点阵结构如图10所示。最初,压缩导致点阵结构发生弹性变形。应变等值线表明,几乎所有的压缩载荷都由点阵中的支柱节点承担。通过增加压力,支柱开始屈曲,并在节点区域开始断裂,最大应力是由位于点阵结构角部的节点承受的。7.8%应变时,点阵结构中的Von Mises应力分布如图11所示,残余应力最大可达89 MPa,最小仅为9.2 MPa。可以看出,每个单元的应力分布相似,最高应力和塑性变形(屈曲)发生在最靠近节点的桁架中,而最低应力水平发生在节点之间的桁架中。

2.5 力学性能及有限元分析模拟结果

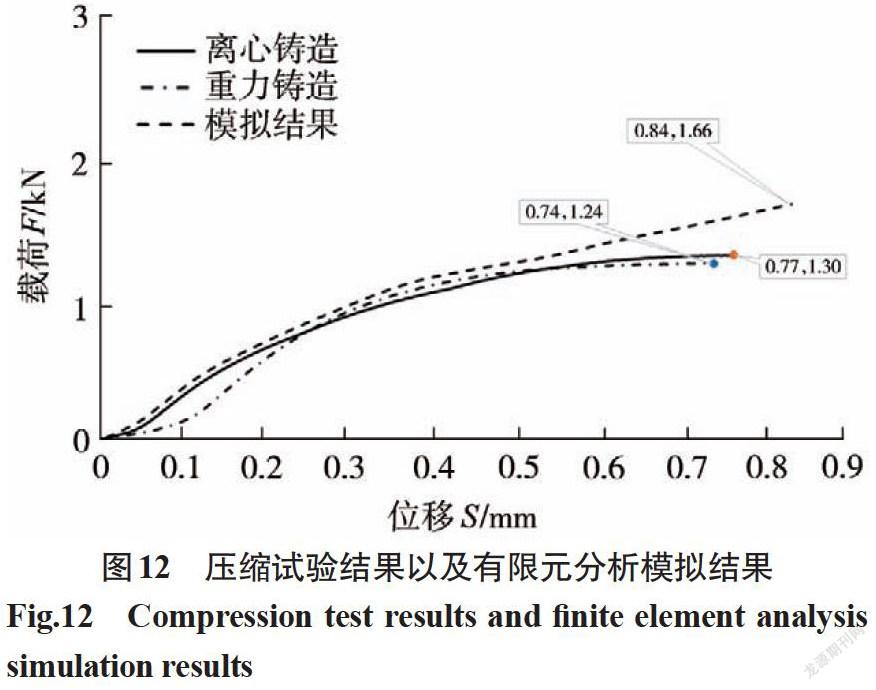

通过重力铸造和离心铸造制备的试样的力学性能试验结果以及有限元分析模拟结果如图12所示。可以看出,通过离心铸造和重力铸造获得的样品在压缩下的性能几乎相同,承受的压力分别达到了1.30 kN和1.24 kN。

对比结果发现,有限元分析的模拟结果与离心铸造的结果更为接近,分析认为离心铸造的试样更加致密,离心力的作用使得铸造过程中的气孔等缺陷比重力铸造的更少,因此离心铸造试样的最大承受载荷也要高于重力铸造试样。有限元分析的结果在变形较小时与实际结果的一致性更好,但当变形量超过0.6 mm后,有限元的模拟结果明显大于实际变形情况,分析认为当变形量超过0.6 mm时,点阵结构中的部分单元体已受到破坏,在桁架结构的交点处出现大量的破裂情况,因此随着压缩变形量的增加,最大承受载荷不再升高,而有限元模拟结果中仍按照完整结构计算,因此模拟数据与实际试验结果开始出现偏差。

3 结论

(1)基于增材制造的方法,采用光固化成形工艺制备树脂基点阵结构。通过固化能量与固化深度的影响规律,结合固化时间与固化深度的试验结果,对光固化成形工艺进行优化,在50 μm的单层厚度条件下,单层固化时间为4.52 s,成功制备出直径750 μm的树脂基点阵结构。

(2)将增材制造工艺与熔模铸造相结合,光固化成形工艺制备的树脂基点阵结构嵌入到熔模模具中,通过热处理来创建亚毫米通道的点阵模具设计,采用离心铸造和重力铸造两种方法铸造ZAMAK3锌合金,并成功获得直径750 μm的桁架金属点阵结构。

(3)重力铸造和离心铸造都能产生强度相当的金属点阵结构。承受的压力分别达到了1.24 kN和 1.30 kN。有限元分析的模拟结果与离心铸造的结果更为接近,离心铸造试样的最大承受载荷高于重力铸造试样。当变形量超过0.6 mm时,有限元的模拟结果与实际变形情况开始出现偏差。

参考文献:

Kadic M,Bückmann T,Schittny R,et al. Metamaterials beyond electromagnetism[J]. Reports on Progress in Physics Physical Society,2013,76(12):126501.

卢秉恒,李涤尘.增材制造(3D打印)技术发展[J]. 机械制造与自动化,2013,42(4):1-4.

邵中魁,姜耀林.光固化3D打印关键技术研究[J]. 机电工程,2015,32(2):180-184.

Lee M P,Cooper G J,Hinkley T,et al. Development of a 3D printer using scanning projection stereolithography[J]. Scientific Reports,2015(5):9875.

Deshpande V S,Fleck N A. Collapse of truss core sandwich beams in 3-point bending[J]. International Journal of Solids & Structures,2001,38(36-37):6275-6305.

Deshpande V S,Ashby M F,Fleck N A. Foam topology:bending versus stretching dominated architectures[J]. Acta Materialia,2001,49(6):1035-1040.

李鹏,刘斌.空间网格状多孔316不锈钢的选区激光熔化制备[J].热加工工艺,2013,42(8):50-52.

Schaedler T A,Jacobsen A J,Torrents A,et al. Ultralight Metallic Microlattices[J]. Science,2011,334(6058):962-965.

Xu G,Zhao W,Tang Y,et al. Novel stereolithography system for small size objects[J]. Rapid Prototyping Journal,2006,12(1):12-17.

周庚俠,班书宝,顾济华,等.微立体光刻中光敏树脂特性的实验研究[J].科学技术与工程,2011,11(4):736-739.

Deshpande V S,Fleck N A,Ashby M F. Effective properties of the octet-truss lattice material[J]. Journal of the Mechanics & Physics of Solids,2001,49(8):1747-1769.

Choi J W,Wicker R B,Cho S H,et al. Cure depth control for complex 3D microstructure fabrication in dynamic mask projection microstereolithography[J]. Rapid Prototyping Journal,2009,15(1):59-70.