增材制造航空金属构件的质量分级和检验策略分析

2021-09-10张文扬梁家誉栗晓飞刘伟王晓杨党纲周标

张文扬 梁家誉 栗晓飞 刘伟 王晓 杨党纲 周标

摘要:在增材制造航空金属构件的标准中确定质量分级和检验策略是十分重要的,这决定了增材制造金属构件的使用等级和场合。目前,我国航空工业增材制造标准对于质量检验的一般做法为:借用同类材料锻件超声波检测的标准规定增材制造构件的质量等级,一般要求达到A级或者B级。但是,现行增材制造金属构件的标准文件对于构件的质量等级未作出明确规定,质量检验基本依赖于超声检测中的一种质量等级,同时缺少相应的X射线按等级检验的要求,因此目前的航空工业增材制造标准还需要进一步完善。通过对比金属构件增材制造相关的国家标准(GB)、航空工业标准(HB)、国家军用标准(GJB)、国际标准(ISO)、美国材料试验协会标准(ASTM)、国际自动化工程师学会标准(AMS)以及美国焊接学会标准(AWS)等标准,分析了国内外对于金属材料增材制造构件的质量分级和检验策略,简要地评述了不同质量分级和检验策略的特点,解析了美国焊接学会的AWS D20.1/D20.1M:2019《金属构件增材制造标准》中质量分级及检验策略与其AWS D17.1/D17.1M:2017-AMD1《航空航天用熔焊标准》质量分级和检验策略相近似的基本内涵,探讨并提出了我国航空工业对于金属构件增材制造质量分级和检验的建议。

关键词:增材制造;金属构件;质量分级;质量检验

中图分类号:TG457 文献标志码:A 文章编号:1001-2003(2021)03-0014-08

DOI:10.7512/j.issn.1001-2303.2021.03.03

0 前言

增材制造,俗称3D打印,是采用粉末或丝材逐层进行制造,被广泛认为是一种颠覆性技术,具有从根本上改变未来制造的潜力[1]。对于金属构件的增材制造,按热源可以分为激光、电子束和电弧三大类[2-3]。

金属构件的增材制造技术在航空航天领域获得了一些重要的应用。如:空中客车防务与宇航公司制备了欧洲航天局Eurostar E300的铝合金支架;Rolls-Royce公司生产了点阵结构的油气分离器;GE公司制备了具有自由空间曲面的发动机风扇叶片以及具有一体化设计的燃油喷嘴等[2]。

然而,增材制造仍面临很多挑战,在材料、设备、工艺、软件、监控等方面需要解决大量的科学与工程技术问题[4-5]。对大多数金属不能形成稳定的批量生产一直是金属增材制造的瓶颈[6],其中标准的缺失是增材制造工程化应用与产业发展的主要掣肘之一。制定宽紧适度的金属增材制造构件质量分级和检验的标准,是十分重要且紧迫的现实问题,关系到构件能否使用以及在何种条件下使用。目前,我国的航空工业增材制造标准对金属增材制造构件的质量分级还不清晰,主要借用同类材料锻件的某一级别的超声检测标准来规定金属增材制造構件,同时缺少X光检验的质量分级技术指标。但是增材制造的金属构件本身并非锻件,因此目前的航空行业标准还未从体系上解决质量分级与质量检验标准的问题。文中通过对比分析国内外相关标准,特别是对比了AWS D20.1/D20.1M:2019 《Specification for Fabrication of Metal Components using Additive Manufacturing》[7]与 AWS D17.1/D17.1M:2017-AMD1 《Specification f或 Fusion Welding for Aerospace Applications》[8],解析了AWS增材制造标准是将金属增材制造构件的不连续缺陷技术指标近似作为焊接构件进行质量分级检测的内涵,并提出了我国航空工业金属构件增材制造质量分级及检验标准的建议。

1 金属增材制造标准现状

2002年,世界上第一份增材制造技术标准诞生,是由SAE(国际自动化工程师学会)编制的AMS 4999。截止目前,国外与金属材料增材制造相关的标准(部分)如表1~表3所示[9]。

SAE已发布的标准多涉及粉末、产品工艺和退火等,未涉及增材制造质量检验内容。

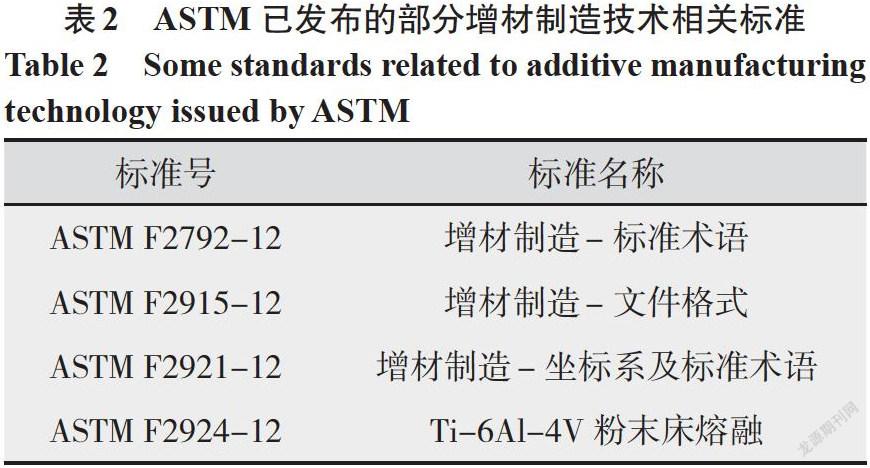

ASTM和ISO发布的标准(见表2、表3)主要是术语和格式,也未涉及增材制造质量分级检验策略。

美国宇航局NASA针对航空航天对于增材制造产品应用及质量稳定性的要求,由马歇尔航空航天中心制定并发布MSFC-STD-3716和MSFC-SPEC-3717。MSFC-SPEC-3716是金属激光粉床熔融增材制造航空航天产品标准,规定了增材制造过程控制的基本要求及研制与生产中的关键控制点[2]。

2019年美国焊接学会发布了AWS D20.1/D20.1

M:2019 《Specification for Fabrication of Metal Compo-nents using Additive Manufacturing》[7]。该标准详细规定了增材制造质量分级和检验策略,文中讨论部分会详细论述。

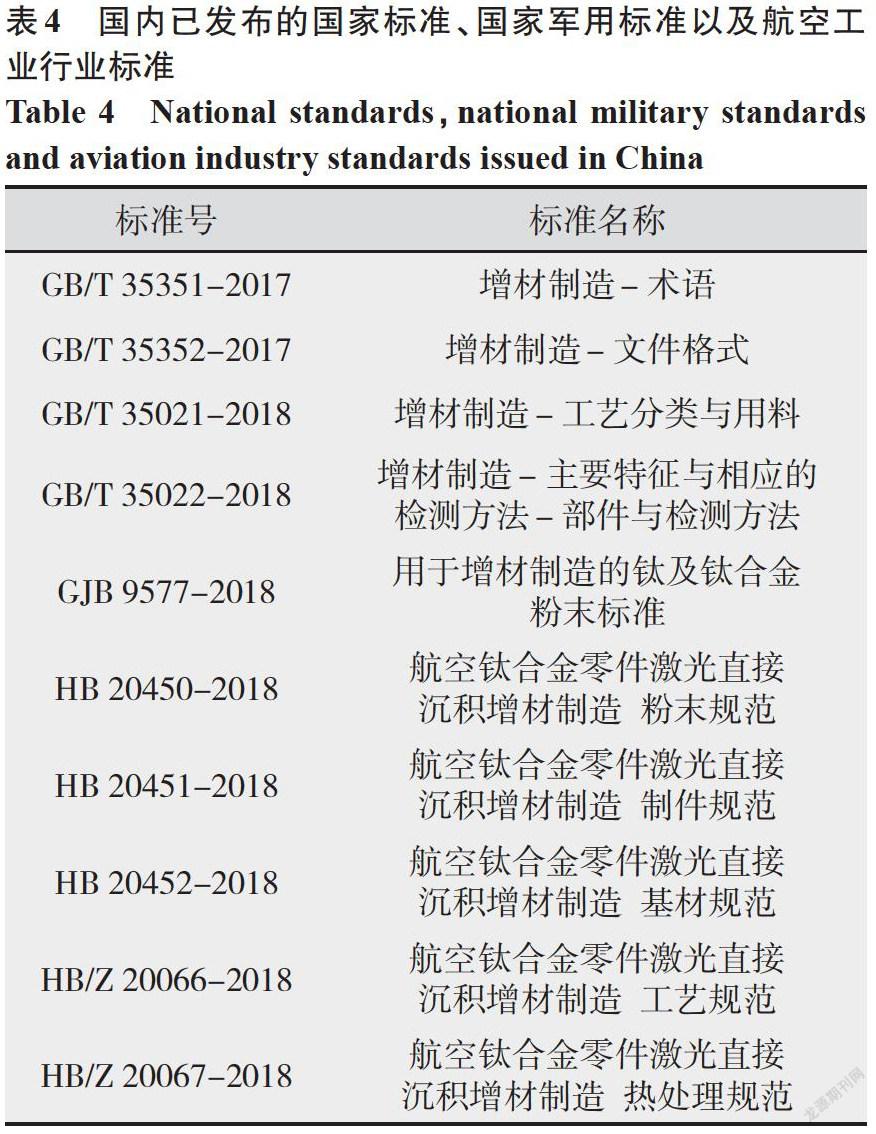

国内已发布的与金属增材制造构件相关的国家标准、国家军用标准以及航空工业行业标准如表4所示。

表4中只有HB 20451-2018规定了航空钛合金零件激光增材制造直接沉积增材制造-制件规范按超声波检测验收的要求。该标准同时对X光检测也做出了规定:允许制件内部出现最大尺寸不超过1.2 mm的缺陷;两个单个缺陷之间的最小距离至少为单个缺陷尺寸的2倍,否则按一个大缺陷处理,缺陷尺寸等于两个单个缺陷尺寸与其之间距离的加和。但是,该规定对质量是没有分级的。超声波检测与X光检测的对应关系不明确,检验准则不统一。

另外,由中国航发北京航空材料研究院制订的与激光增材制造修复相关的标准见表5,其中3份是粉末标准,另外3份分别是高温合金、结构钢和不锈钢、以及钛合金修复的工艺及质量检验标准。

表5中HB/Z 20074-2018、HB/Z 20075-2018和HB/Z 20076-2018是按激光焊接焊缝的内部质量要求对相应材料增材制造质量作出了规定。

2 分析与讨论

从国外已经发布的增材制造标准看,其中部分是增材制造的名词、术语、定义,部分是粉末标准及工艺标准。涉及质量分级及检验的标准有美国材料试验协会编制的ASTM F2924-12《Titanium-6 Aluminum-4 Vanadium with Powder Bed Fusion》[10],规定了铺粉熔覆増材制造T-6A-4V钛合金产品的类别:1类部件用于不要求等热静压的安全关键部位;2类部件用于要求热等静压的安全关键部位;3类部件用于性能关键部位;4类部件用于概念模型和原型件。标准规定产品的显微组织应当是α相和β相组成的两相组织。α相可以是针状、片层状、等轴或网篮状组织。允许初生β品界上有连续的O相。柱状晶组织是可接受的。ASTMF2924-12标准规定的増材制造产品的性能要求与Ti-6AI-4V钛合金模锻件的性能要求基本相同[9]。

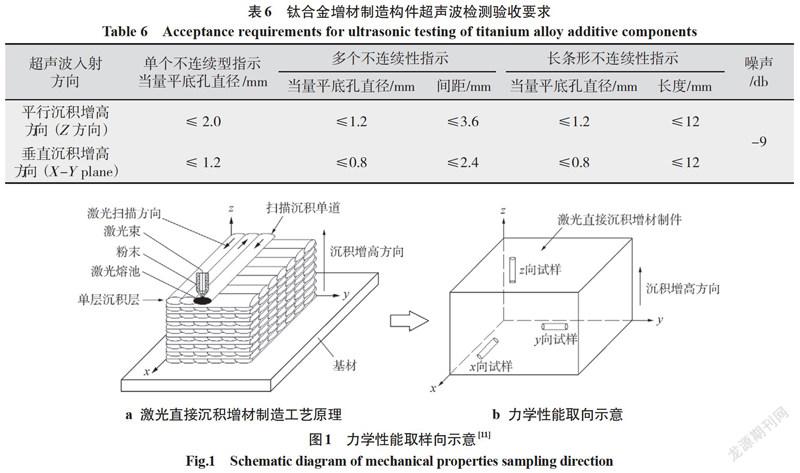

总体上,我国在增材制造标准的制定上数量少且不充分,缺乏制定标准的顶层文件,特别涉及增材制造构件质量检验的标准数量很少。目前我国航空工业已发布的金属材料增材制造相关标准有11份[11-21],其中6份是中国航发北京航空材料研究院编制的与激光直接沉积增材制造粉末和修复相关的标准,质量检验采用激光焊接的相关标准。同时涉及到金属构件增材制造质量超声检验和X光检验标准的是HB 20451-2018《航空钛合金零件激光直接沉积增材制造制件规范》[11]。该标准规定了钛合金激光直接沉积增材制件的要求、质量保证和交货准备等。该标准中的表5对增材制造钛合金构件的超声波检测作出了规定(见表6),力学性能取向示意如图1所示。

如前文所述,HB 20451-2018《航空钛合金零件激光直接沉积增材制造 制件规范》虽然同时规定了超声检验和X光检验标准,保证了最低的增材制造质量要求,但是并未对质量作出分级处理,超声波检测与X光检测之间缺少对应关系,没有一个统一的检验准则。

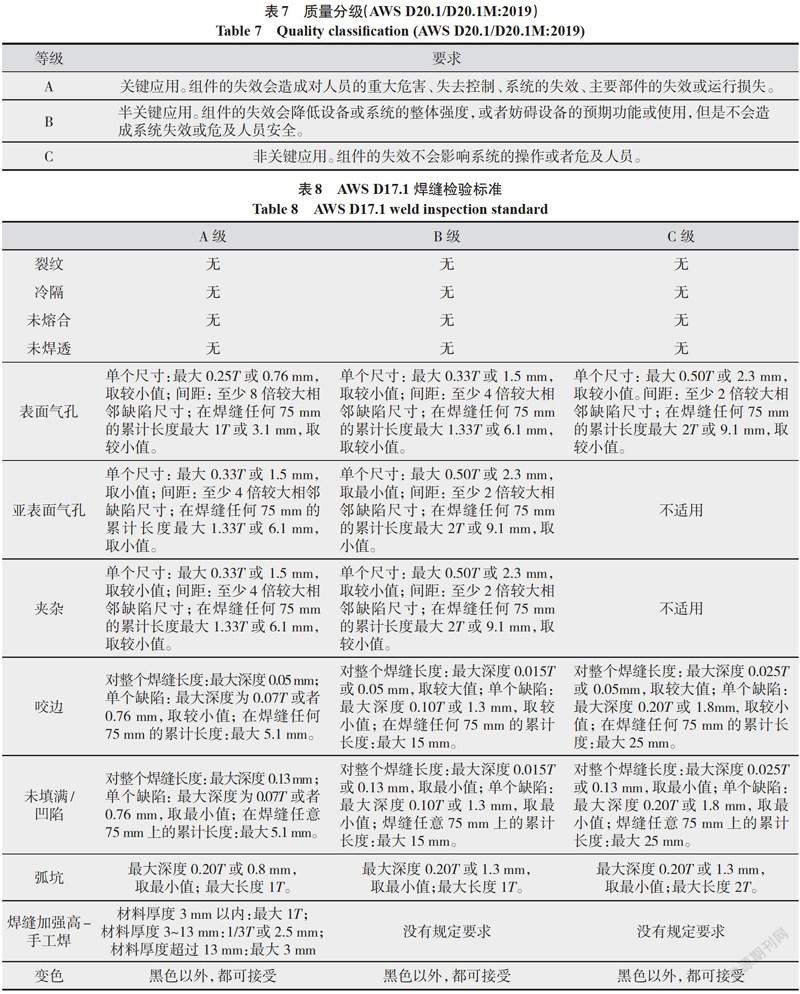

AWS D20.1/D20.1M:2019 《Specification for Fab-rication of Metal Components using Additive Manufac-turing》[7]在质量分级及检验策略方面值得学习和借鉴。该标准在规定不连续缺陷的指标上,不区分材料种类,不区分增材制造方法(不论是直接能量沉积,或者粉末床熔融;不论是激光增材,还是电子束增材),其质量分级及不连续性缺陷检验指标与AWS熔焊标准一脉相承,见表7~表9。

观察表7,并对比表8、表9,可以看出:

(1)在AWS D20.1/D20.1M:2019 《Specification for Fabrication of Metal Components using Additive Manu-facturing》[7]定义了质量等级A、B、C三个等级(见表7)。

(2)与熔焊标准一样,A、B、C三级都不允许出现裂纹(见圖2)、未熔合(见图3)和冷隔;并且,表面裂纹和亚表面裂纹以及夹渣的具体验收指标与熔焊标准完全一致;增材制造的标准中,删除了不适用的咬边、凹坑以及加强高等概念;同时严格了对钛合金、不锈钢等材料氧化变色的要求见表7、表8。

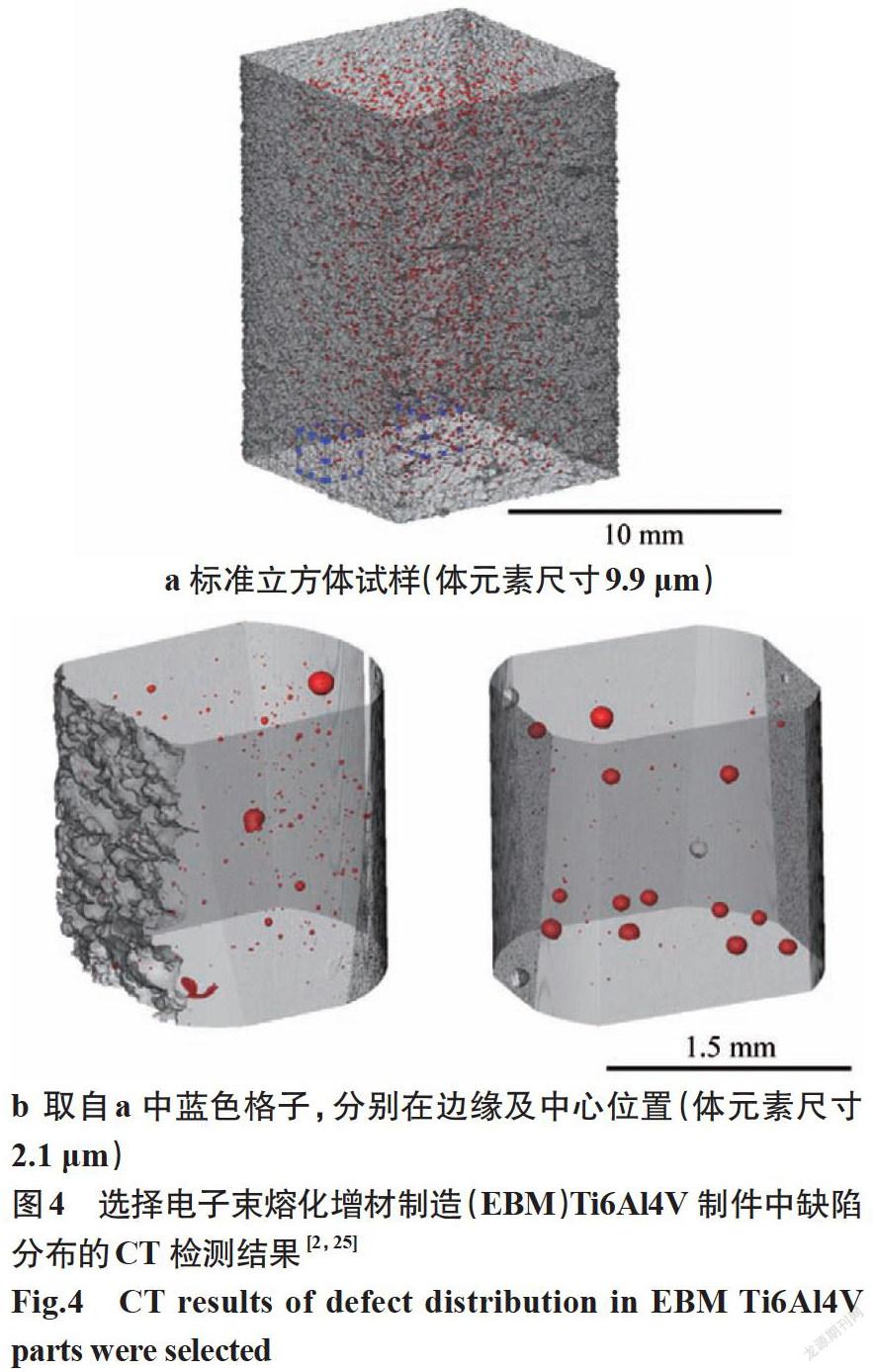

因此,AWS D20.1/D20.1M:2019 《Specification for Fabrication of Metal Com-ponents using Additive Manufacturing》[7]与AWS D17.1/D17.1M:2017-AMD1《Specification for Fusion Welding for Aerospace Appli-cations》[8]对于质量分级及不连续性缺陷检验指标是完全一致的,也与我国航空焊接构件的质量分级完全一致,不连续性缺陷检验指标也十分接近。唯一的区别是T的定义。在焊接构件中,板厚是明确的。在AWS D20.1/D20.1M:2019 《Specification for Fabrication of Metal Components using Additive Manufacturing》中,T是穿过包含不连续性缺陷的两个相对平面之间的最小间距,具有板厚的物理意义。但是这里的T是虚拟的,需要按CT检测图像确定。图4是选择电子束熔化增材制造Ti-6Al-4V制件中缺陷分布的CT检测结果[2,24],需要找到合适的平行面来确定相应的T值。

从质量分级和质量检验的角度,AWS D20.1/D2 0.1M:2019具有如下特点:(1)将金属增材制造结构件按焊接结构件的质量分级,分为A、B、C三个等级;(2)金属增材制造结构件与焊接件的不连续性缺陷的质量检验指标十分近似;(3)质量验收准则中,裂纹、未熔合、冷隔、表面气孔、亚表面气孔以及夹渣的指标与熔焊标准完全一致;(4)质量验收准则不是针对某一种或者某一类材料,而是可应用于绝大多数材料的通用技术准则;(5)加强了氧化变色的控制;(6)去除加强高、咬边以及凹坑等不适用于增材制造的焊接术语;(7)引入了具有板厚物理意义的最小平面距离;(8)质量验收准则不依赖于某种特定的检测方法,即无论是X光检验,还是超声检验,都应达到标准中所提出的统一指标。因此,笔者认为,这份标准在质量分级和质量检验的体系上是完善的。

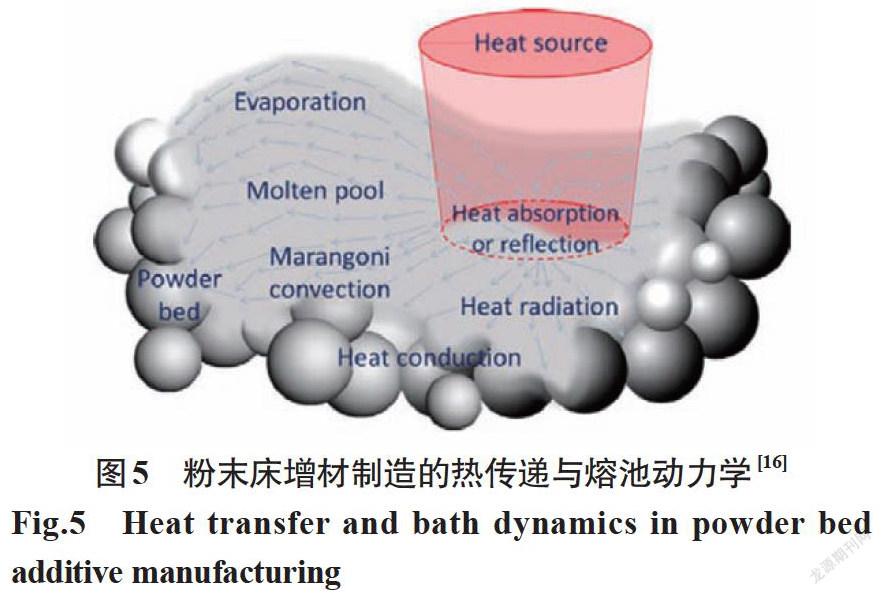

根据文献[22],与铸造和锻造相比较,增材制造与焊接过程最为相近,二者都有移动的热源、熔池、以及随热源移动的流动金属。以送丝方式进行的增材制造可直接归入焊接过程。但是,以粉末方式进行的增材制造与焊接过程有所区别(见图5),主要体现在扫描速度、热源功率、冷却速度之间的差异(激光粉末床熔融在微小尺寸熔池中,固/液界面具有超快的冷却速度,可达到1×107~1×108 K/s。由于聚焦激光能量与金属粉末相互作用时间极短(1×10-6~1×10-3 s),导致出现细晶组织,因而有利于构件的力学性能[23]),分离的粉末与固态金属所处环境之间的差异,以及二者最终在显微组织、缺陷及性能上的差异。微空洞、气孔以及裂纹、开裂是粉末增材制造易出现的缺陷。但是,从航空金属构件质量控制的角度看,无论是焊接件还是增材制造构件,对于不连续性缺陷应有统一的质量验收标准准则,这正是AWS D20.1/D20.1M:2019所体现的,也是我国制定航空金属材料增材制造标准应考虑的。

3 結论

针对增材制造在各行业的应用,零件的质量等级分类越来越受到各类用户的关注,直接关系到产品研制、生产及检测评估中对于材料及制件鉴定、质量控制、缺陷数值等要求的界定。目前,ASTM、1SO等很多技术标准编制机构都已开展了相关标准的研究与编制[9]。AWS编制的AWS D20.1/D20.1M:2019 《Specification for Fabrication of Metal Components using Additive Manufacturing》,对于我国航空工业金属增材制造标准的编制具有借鉴和参考价值。因此,对于我国航空工业金属增材制造标准的编制,主要建议如下:

(1)充分考虑焊接过程与金属增材制造过程的相似性。

(2)借用焊接构件的不连续性缺陷术语定义金属增材制造的不连续性缺陷术语。

(3)建立对于金属增材制造进行质量分级与不连续性缺陷检验的顶层文件或者作出最低的门限值规定,不同的工艺只做略微调整。

(4)建立统一的、不依赖于某种特定无损检测方法的质量分级检验指标。

(5)建立通用的、适合一类材料的质量分级检验指标。

参考文献:

Bianca M. Colosimo,Qiang Huang,Tirthankar Dasgupta,et al. Opportunities and challenges of quality engineering fo additive manufacturing[J]. Journal of Quality of Technology,2018,50(3):233-252.

熊华平,郭绍庆,刘伟,等. 航空金属材料增材制造技术[M]. 北京:航空工业出版社,2019.

Chang jun Han,Qihong Fang,Yusheng Shi,et al. Recent Advances on High-entropy Al alloys for 3D Printing[J]. Advanced Materials,2020,32(26):1903855.

Neng Li,Shuai Huang,Guodong Zhang,et al. Progress in additive manufacturing on new materials:A review[J]. Journal of Materials Science & Technology,2019(35):242-269.

刘伟,李能,周标,等. 复杂结构与高性能材料增材制造技术进展[J]. 机械工程学报,2019,55(20):128-151,159.

李晓延. 国际焊接学会(IIW)2019年研究进展[M]. 北京:机械工业出版社,2019.

AWS D20.1/D20.1M:2019 《Specification for Fabrication of Metal Components using Additive Manufacturing》[S]. American Welding Society,2019.

AWS D17.1 《Specification for Fusion Welding for Aerospace Applications》[S]. American Welding Society,2019.

景绿路. 国外增材制造技术标准分析[J]. 航空标准化与质量,2013(4):44-48.

ASTM F2924-12《Titanium-6 Aluminum-4 Vanadium with Powder Bed Fusion》[S]. American Society for Testing Materials,2012.

唐海波,栗晓飞,冯军,等. HB20451-2018航空钛合金零件激光直接沉积增材制造 制件规范[S]. 北京:中国航空综合技术研究所,2018.

唐海波,栗晓飞,刘栋,等. HB20450-2018 航空钛合金零件激光直接沉积增材制造 粉末规范[S]. 北京:中国航空综合技术研究所,2018.

唐海波,栗晓飞,刘栋,等. HB20452-2018 航空钛合金零件激光直接沉积增材制造-基材规范[S]. 北京:中国航空综合技术研究所,2018.

张述泉,栗晓飞,李安,等. HB/Z20066-2018 航空钛合金零件激光直接沉积增材制造-工艺[S]. 北京:中国航空综合技术研究所,2018.

田象军,栗晓飞,张述泉,等. HB/Z20067-2018 航空钛合金零件激光直接沉积增材制造-热处理[S]. 北京:中国航空综合技术研究所,2018.

孙兵兵,于雷,李万青,等. HB20512-2018变形高温合金构件激光直接沉积修复用粉末规范[S]. 北京:中国航空综合技术研究所,2018.

秦仁耀,于雷,左振博,等. HB20513-2018结构钢和不锈钢构件激光直接沉积修复用粉末规范[S]. 北京:中国航空综合技术研究所,2018.

李万青,于雷,秦仁耀,等. HB20514-2018钛合金构件激光直接沉积修复用粉末规范[S]. 北京:中国航空综合技术研究所,2018.

孙兵兵,于雷,秦仁耀,等. HB/Z 20074-2018变形高温合金激光直接沉积修复工艺及质量检验[S]. 北京:中国航空综合技术研究所,2018.

秦仁耀,于雷,李万青,等. HB/Z 20075-2018结构钢和不锈钢激光直接沉积修复工艺及质量检验[S]. 北京:中国航空综合技术研究所,2018.

李万青,于雷,孙兵兵,等. HB/Z 20076-2018钛合金构件激光直接沉积修复工艺及质量检验[S]. 北京:中国航空综合技术研究所,2018.

T DebRoy,H L Wei,J S Zuback,et al. Additive manufacturing of metallic components-Process,structure and properties[J]. Progress in Materials Science,2018(92):112-224.

Chu Lun Alex Leung,Sebastian Marussi,Michael Towrie,et al. The effect of powder oxidation on defect formation in laser additive manufacturing[J]. Acta Materialia,2019(166):294-305.

S Tammas-Williams,H Zhao,F Lénard,et al. XCT analysis of the influence of melt strategies on defect population in Ti-6Al-4V components manufactured by Selective Electron Beam Melting[J]. Materials Characterization,2015(102):47-61.