基于SolidWorks的和谐型电力机车二系圆簧仿真分析

2021-09-10皮优政

皮优政

摘要:广州机务段库内整备检修作业时,多次发现和谐型电力机车二系圆簧断裂故障。本文基于三维建模软件SolidWorks对某和谐型电力机车二系高圆螺旋弹簧建模,利用软件中的simulation工具对模型进行有限元分析。通过分析计算圆簧的静态特性和动态特性得到了二系圆簧动剪应力分布特征。其仿真结果与实际圆簧普遍故障处所吻合度较高,说明了圆簧出现故障的原因,为以后机车二系圆簧的改进提供了参考依据。

关键词:SolidWorks;二系圆簧;动应力;有限元分析

Abstract: During the reconditioning and maintenance in the depot of guangzhou locomotive depot, the secondary spring fracture fault of harmony electric locomotive was found many times .Based on the 3d modeling software SolidWorks, this paper modeled the high-circle helical spring of a harmonious electric locomotive, and made finite element analysis of the model with the simulation tool in the software.By analyzing and calculating the static and dynamic characteristics of spring, the dynamic shear stress distribution characteristics of secondary spring are obtained.The simulation results are in good agreement with the general fault location of the actual spring, and the reasons for the failure of the spring are explained,thus,more references will be provided for the improvement of the second series round spring.

Key words: SolidWorks;secondary sprin;dynamic stress; finite element analysis

0 引言

和諧型电力机车的二系悬挂为“高圆螺旋弹簧+二系垂向油压减震器+二系横向油压减震器”结构。和谐型电力机车每个转向架上对称布置了6个二系圆簧,每侧有3个。12个二系圆簧几乎承载了整个上部车体的重量。作为整个上部车体的衰减缓和振动的减振装置,二系圆簧的质量对机车运行的平稳性和安全性有重大影响。

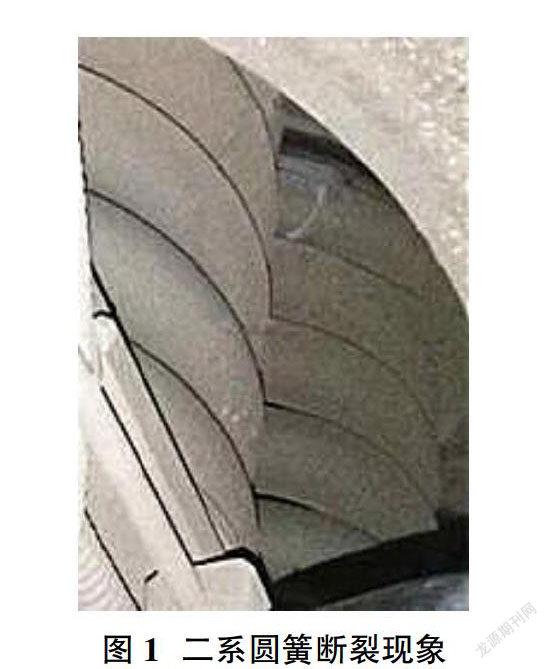

二系圆簧的主要失效形式是疲劳破坏[1],从而引起断裂。引起疲劳断裂的因素有很多如自身的谐振、弹簧的材料、高速冲击载荷及车体重量等等。如图1所示为某和谐型机车二系圆簧断裂现象。随着我国铁路交通运输的发展,对机车运行的安全性要求越来越高,圆簧的设计必须满足大承载、长寿命和高性能等要求。圆簧失效一般是在行车过程中出现的,因此研究圆簧的动应力是非常有必要的。

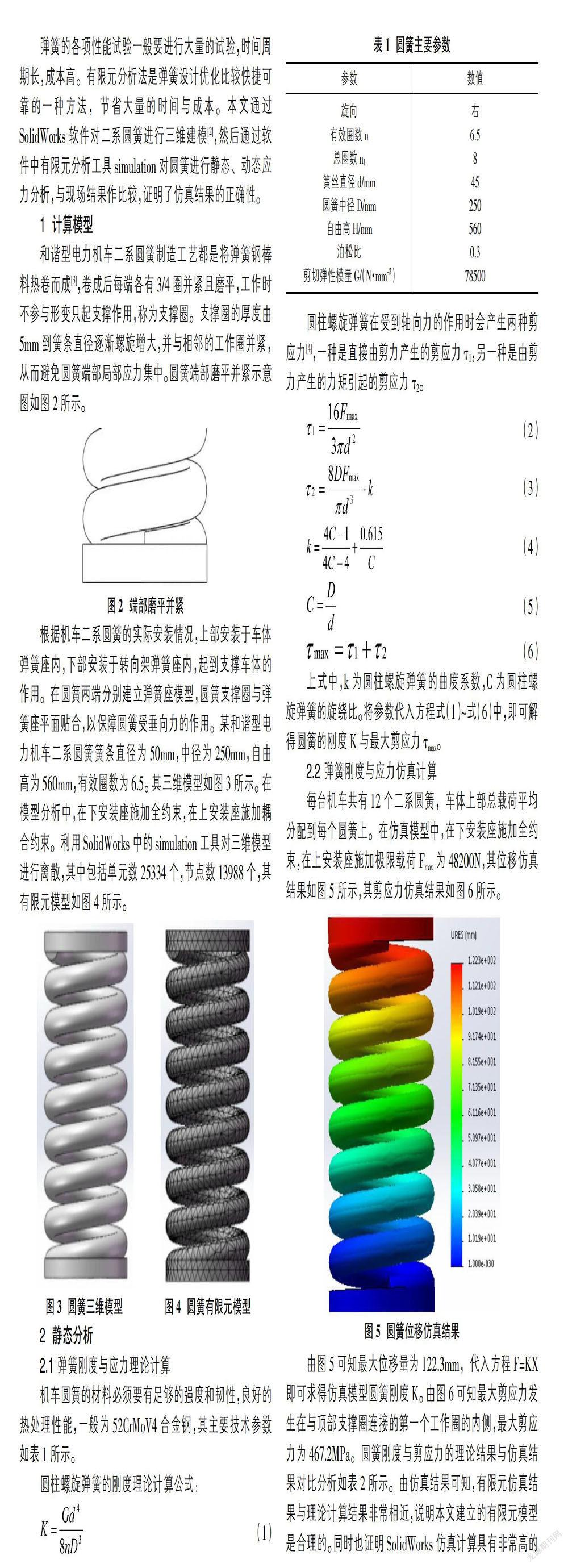

弹簧的各项性能试验一般要进行大量的试验,时间周期长,成本高。有限元分析法是弹簧设计优化比较快捷可靠的一种方法,节省大量的时间与成本。本文通过SolidWorks软件对二系圆簧进行三维建模[2],然后通过软件中有限元分析工具simulation对圆簧进行静态、动态应力分析,与现场结果作比较,证明了仿真结果的正确性。

1 计算模型

和谐型电力机车二系圆簧制造工艺都是将弹簧钢棒料热卷而成[3],卷成后每端各有3/4圈并紧且磨平,工作时不参与形变只起支撑作用,称为支撑圈。支撑圈的厚度由5mm到簧条直径逐渐螺旋增大,并与相邻的工作圈并紧,从而避免圆簧端部局部应力集中。圆簧端部磨平并紧示意图如图2所示。

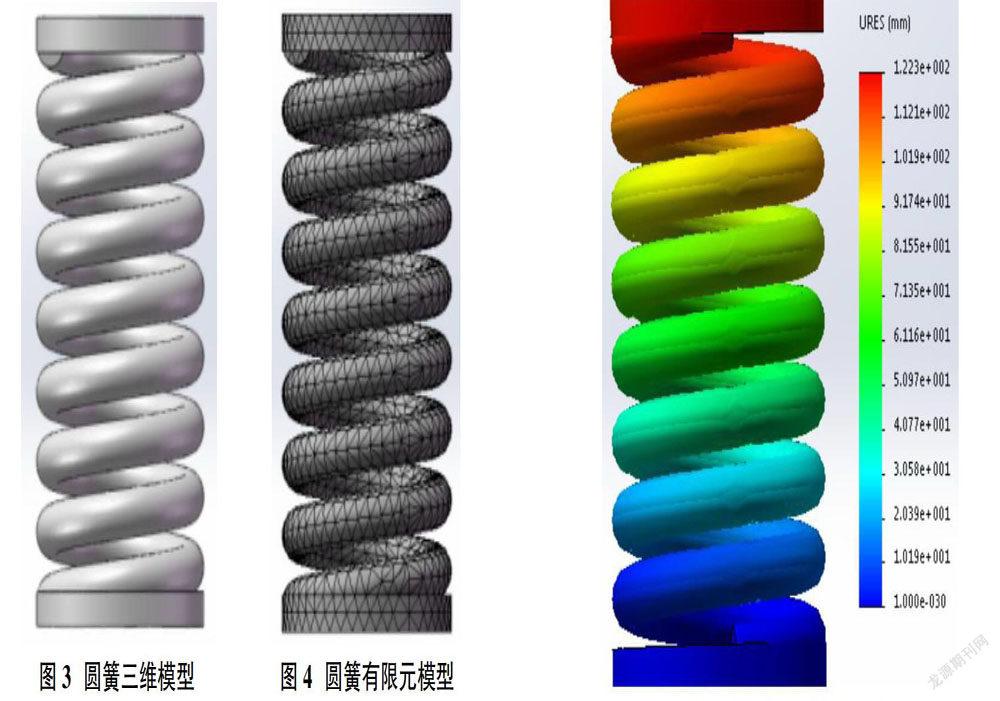

根据机车二系圆簧的实际安装情况,上部安装于车体弹簧座内,下部安装于转向架弹簧座内,起到支撑车体的作用。在圆簧两端分别建立弹簧座模型,圆簧支撑圈与弹簧座平面贴合,以保障圆簧受垂向力的作用。某和谐型电力机车二系圆簧簧条直径为50mm,中径为250mm,自由高为560mm,有效圈数为6.5。其三维模型如图3所示。在模型分析中,在下安装座施加全约束,在上安装座施加耦合约束。利用SolidWorks中的simulation工具对三维模型进行离散,其中包括单元数25334个,节点数13988个,其有限元模型如图4所示。

2 静态分析

2.1 弹簧刚度与应力理论计算

机车圆簧的材料必须要有足够的强度和韧性,良好的热处理性能,一般为52CrMoV4合金钢,其主要技术参数如表1所示。

圆柱螺旋弹簧在受到轴向力的作用时会产生两种剪应力[4],一种是直接由剪力产生的剪应力τ1,另一种是由剪力产生的力矩引起的剪应力τ2。

2.2 弹簧刚度与应力仿真计算

每台机车共有12个二系圆簧,车体上部总载荷平均分配到每个圆簧上。在仿真模型中,在下安装座施加全约束,在上安装座施加极限载荷Fmax为48200N,其位移仿真结果如图5所示,其剪应力仿真结果如图6所示。

由图5可知最大位移量为122.3mm,代入方程F=KX即可求得仿真模型圆簧刚度K。由图6可知最大剪应力发生在与顶部支撑圈连接的第一个工作圈的内侧,最大剪应力为467.2MPa。圆簧刚度与剪应力的理论结果与仿真结果对比分析如表2所示。由仿真结果可知,有限元仿真结果与理论计算结果非常相近,说明本文建立的有限元模型是合理的。同时也证明SolidWorks仿真计算具有非常高的精度,可以满足各类工艺要求。

3 动态分析

机车实际运行工况复杂多变,轮轨之间的垂向振动属于圆簧外部的高频激励。圆簧由合金钢制成,也有其固有频率。在机车高速运行时,固有频率与外部激励会产生共振,其应力也会发生变化。研究表明,某和谐型电力机车在持续速度(80Km/h)运行时,轮轨之间会产生50~70Hz的高频振动激励[5],与圆簧一阶弯曲扭转的频率相近,此时圆簧会产生共振。

为研究圆簧共振时簧丝上的应力分布情况,在圆簧仿真模型上安装座加最大48200N垂向载荷,在下安装座加幅值为10mm,频率为60Hz的正弦位移载荷。其正弦位移激励公式为X=X0sinωt,激励图谱如图7所示。

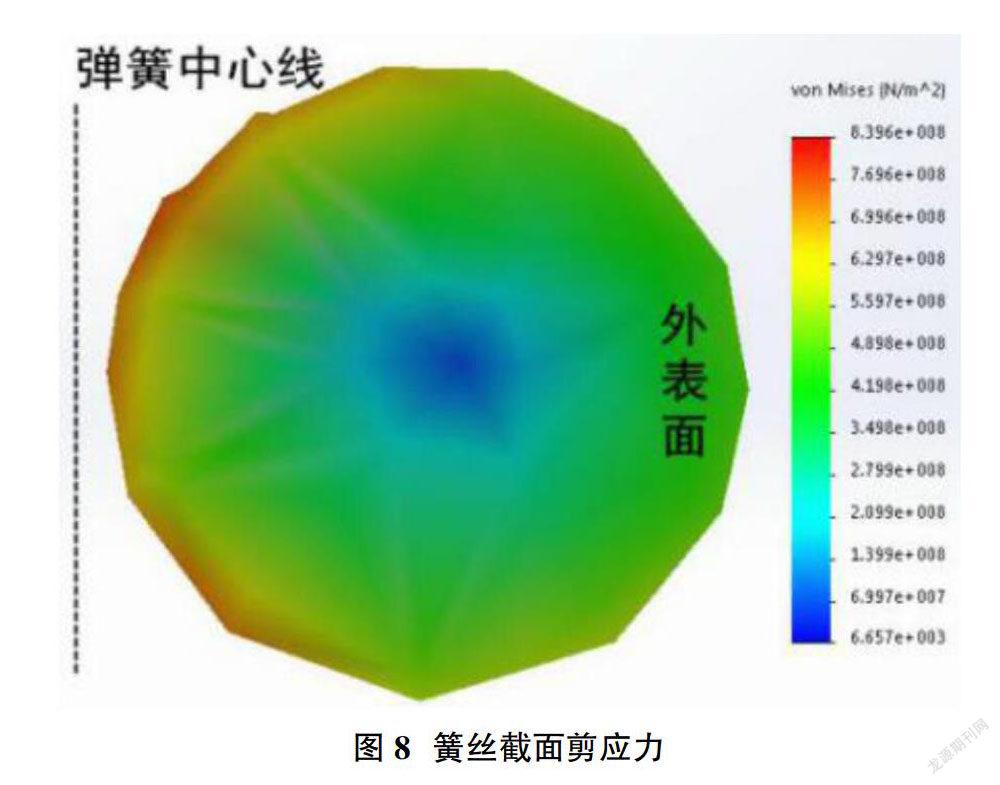

利用simulation的图解工具提取最大剪应力处的簧丝截面图,如图8所示。由图8中可知,从外表面到内表面,剪应力先减小后增大,到内表面为最大。弹簧铸造时,螺旋角会使弹簧内外表面产生一个弯矩,内表面弯矩与垂向载荷叠加使內表面应力增大,外表面弯矩与垂向载荷抵消使外表面应力减少。最大剪应力为839.6Mpa,几乎比静态最大剪应力增大了一倍。52CrMoV4合金钢的最小屈服强度为1300Mpa,也说明弹簧设计的合理性。

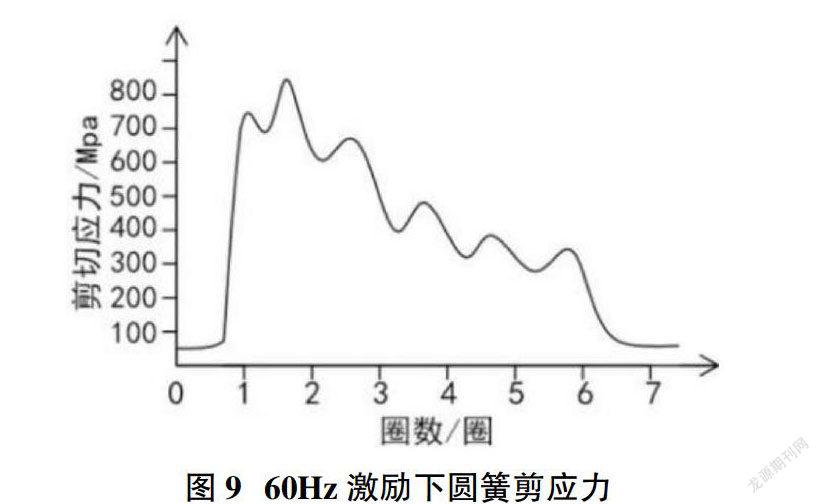

利用simulation的图解工具提取圆簧内表面在第10个位移波峰时的动剪应力,如图9所示。由图9中可知,动剪应力呈波浪式分布,即每一圈有一个动剪应力的集中点,大概在0.5倍圈处,动剪应力最大值出现在距顶部1.5圈位置。

由图9可知,在60Hz的高频激励下,最大动剪应力是最大静剪应力的1.8倍。圆簧内表面1.5~1.7圈的动剪应力最大,机车运行时容易出现疲劳断裂现象。仿真结果与现场二系圆簧疲劳断裂现象吻合度较高,证明仿真结果的正确性,为圆簧的优化提供了参考依据和分析方法。

4 结束语

和谐型电力机车二系圆簧发生疲劳断裂处所具有一定的规律性,本文基于SolidWorks对二系圆簧三维建模和有限元分析。通过对模型的静态、动态分析,发现了机车在运行中圆簧存在动剪应力,最大动剪应力几乎是最大静剪应力的2倍。仿真结果与现场结果吻合度较高,圆簧内表面距顶端1.5圈处易发生疲劳断裂现象,证明了仿真结果的正确性,为以后机车圆簧的优化提供了研究方法。

参考文献:

[1]张英会,刘辉航,王德成.弹簧书册[M].北京:机械工业出版社,2017.

[2]商跃进,王红.铁路货车变刚度弹簧组疲劳强度设计方法研究[J].机械强度,2006,28(1):141-145.

[3]戴宗泽.出口阿根廷160km/h客运机车二系弹簧设计分析系[J].轨道交通装备与技术,2017(2):21-23.

[4]李红艳.基于ANSYS的圆柱螺旋弹簧的强度与疲劳寿命分析[J].机械设计与制造,2010(10):92-93.

[5]孙文静,宫岛,周劲松,等.一系螺旋弹簧动刚度对车辆-轨道耦合振动影响分析[J].振动与冲击,2015,34(5):49-55.