MSA镀液体系下镀锡板面铅含量影响因素分析

2021-09-10戴伟伟

戴伟伟

(梅山钢铁股份有限公司冷轧厂,江苏 南京 210039)

镀锡板通常是两面镀有纯锡的冷轧低碳薄钢板,它集钢的强度和成形性,以及锡的耐蚀性、焊接性和美丽外观于一体,并具有良好的印刷着色性,加之镀锡层无毒,因而镀锡板广泛用于食品业、饮料业等包装领域,是最受欢迎的钢材之一,其在食品包装行业已有数百年的历史。

随着食品工业对包装材料环保要求越来越高,目前已发布的法律法规及行业标准中均对原板、原料锡及镀层中的有毒有害元素作了明确要求,尤其是食品、药品及饮料直接接触面镀锡层中的铅含量,要求铅含量不超过100 mg/kg。因此,研究和控制镀锡产品板面铅含量具有很强的现实意义[1]。

1 镀锡板面铅含量沉积与来源

根据金属镀层的沉积原理,在电镀过程中,电位较正的金属优先沉积。由于铅元素的标准电极电位为-0.126 2 V,锡的标准电极电位为-0.137 5 V,两种元素的标准电极电位非常接近,因此当溶液中锡离子质量浓度不变时,锡的沉积电位不变;而镀液中铅浓度增大,铅的沉积电位便增大,锡的沉积电位与铅的沉积电位越来越接近,镀锡板面将沉积出与溶液铅锡比例接近的锡铅合金镀层。随着镀液中铅含量的升高,两种离子的沉积电位越来越接近,沉积到板面上的铅含量就越来越多,极易超出“用于制作直接接触食品、药品和饮料等容器(表面含或不含有机涂层)的钢板及钢带,其镀锡层中铅含量不应超过100 mg/kg”的法律法规控制线。

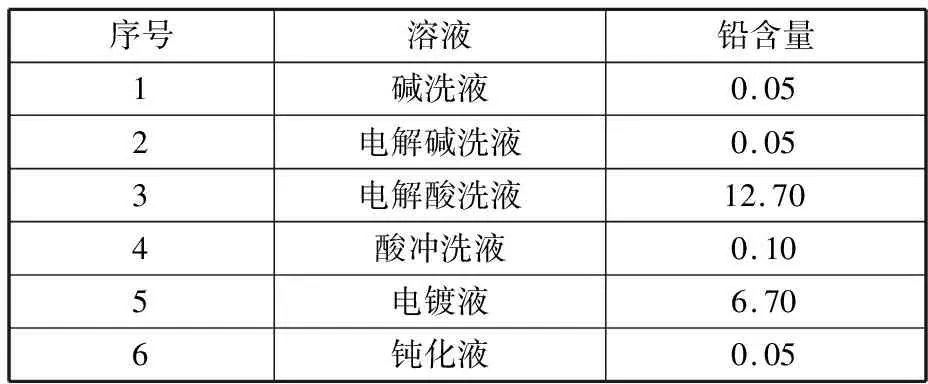

镀锡板镀层中的铅主要来源于电镀锡工序,曾对某电镀锡工序主要镀液系统的铅含量进行了检测(结果见表1),从检测结果可以看出,该电镀锡机组电镀液及酸洗液中铅含量较高,是镀层中铅含量的主要来源。

表1 某电镀锡机组主要溶液中铅含量值

通过对酸洗和电镀液中涉及到的物料带入进行逐一分析,最终锁定锡粒和铅锡极板分别为电镀液、酸洗液铅含量的主要来源。

2 MSA镀液体系下镀锡板面铅含量影响因素分析与控制

针对板面铅含量的研究,主要围绕MSA镀液体系本身的极化能力,酸洗极板、锡粒中铅含量、二价锡质量浓度等几方面开展,并输出合适的工艺控制规范以实现板面铅含量的稳定控制。

2.1 MSA电镀液

某电镀液机组先后使用过两种电镀液体系,均为美国罗门哈斯公司产品,分别为Ronastan TP-G7和Ronastan TP-G8(以下简称G7镀液、G8镀液),G8镀液是罗门哈斯公司在G7镀液的升级产品,相较于G7镀液,G8镀液主要有两点变化:一是镀液添加剂改为单一组分,相对G7镀液双组分添加剂成分更容易管控,在泡沫性能上优于G7镀液;二是抗氧化剂由原来的钾盐调整为非盐类;2018年9月中旬,该电镀锡机组进行了镀液切换,由G7镀液升级为G8镀液,现对置换前后的镀液铅含量值进行对比。

如前所述,镀液中铅含量的来源主要为锡粒以及酸液带入,在切换前后两个月的跟踪来看,酸洗段酸洗极板的投入状态和酸洗液的带入量未发生过变化,此阶段镀液中铅含量的数值与锡粒中铅含量的变化情况见表2。从表2中数据可以看出,采用G7镀液时锡粒中铅含量的均值为24 mg/kg,对应的镀液中铅含量均值为4.359 5 mg/L;采用G8镀液时锡粒中铅含量的均值为29 mg/kg,对应的镀液中铅含量均值为1.865 5 mg/L。

表2 电镀液切换前后镀液中铅含量与锡粒铅含量对比

在G7镀液切换为G8镀液后,由于G8镀液加入了低电流区的湿润添加剂,低电流区的电镀极化作用更强,因此镀锡基板表面的镀层更致密,铅沉积到镀层中的总量亦有所增加,导致镀液中的铅含量较切换前显著降低。故使用G8电镀液时,要满足板面中铅含量≤100 mg/kg,镀液中的铅含量值上限值须显著低于G7镀液体系。某G8型机组镀液铅含量趋势与板面铅含量趋势见图1。

图1 某月某G8型MSA电镀锡机组镀液铅含量趋势与板面铅含量趋势叠合图

2.2 酸洗极板

电镀锡机组中,电解酸洗的作用是活化带钢表面的同时,借助于电解时产生的气泡机械地剥离带钢表面的氧化物,电解酸洗大多数采用中间导体法,即带钢不直接和电源相连接,电源是接在带钢入口和出口的两组酸洗极板上,酸洗极板外层材质为铅锡合金,其中铅含量约为95%,余量为锡,在硫酸溶液的侵蚀下,极板会有部分铅金属的溶解,此为电解酸洗溶液中铅含量的主要来源[2]。

针对电解酸洗中铅含量高的现象,通常的做法是采取如下对策:

(1)对酸洗极板背面进行覆膜(见图2)。减少酸洗极板表层铅的溶解。

图2 某电镀锡机组酸洗极板覆膜照片

(2)固定酸洗极性。机组酸洗极性由原设定为“-++-”与“+--+”每隔1 h进行切换,优化为手动设定,固定为“-++-”,消除最后一个PASS带钢作为阴极而产生铅在带钢上的电镀。

由于某电镀锡产线机组速度普遍在300 m/min以上,通过电解酸洗的时间一般在3 s以内,且由于经过前处理的清洁作用,经过一系列的评估试验后,基于控制板面铅含量的目的,该电镀锡机组拆除了电解酸洗极板,经跟踪,该电镀锡机组酸液中的铅含量水平由5~12 mg/L的水平下降到接近0 的水平。

在锡粒中铅含量均为30 mg/kg,均采用G8型MSA电镀液体系的情况下,对比分析了酸洗极板拆除前、后的两个月,镀液铅含量的均值分别为2.13 mg/L、0.44 mg/L,下降幅度达到了79.1%,镀液铅含量下降效果显著,见图3。

图3 某电镀锡机组酸洗极板拆除前后镀液铅含量趋势图

2.3 锡粒中铅含量和二价锡浓度等其他因素

如前所述,由于锡和铅是同族元素,两者往往形成共生矿,在锡粒的冶炼过程会形成铅锡合金。铅锡合金在MSA电镀液中经吹氧溶解而转化为锡离子与铅离子,实践和理论均证明采用低铅锡粒(铅含量≤80 mg/kg)可以有效控制镀液中的铅含量,且随着锡冶炼企业的技术进步,目前的低铅锡粒含铅水平已由2016年以前的50~80 mg/kg下降至目前的10~30 mg/kg的水平,相对应的是低铅锡粒的售价也会有所提升,需结合应用机组的经济性选择锡粒供货标准,

在电镀工艺中,相关工艺参数的设定对镀锡板面铅含量的值有着一定的影响,具体而言,提升电镀液二价锡浓度、降低电镀电流密度会有利于降低镀锡板面铅含量,在一定范围内升高电镀液的温度会降低阴极极化作用,但提高了镀液的电导率,加快了金属离子在阴极的沉积,这是由于镀液中锡含量远高于铅含量,导致镀锡板表面锡含量的升高速率快于铅含量的升高[3]。以某月G8型MSA电镀锡机组实绩为例,在拆除酸洗极板后,加入同一批次锡粒的情况下,表3展示了某月G8型MSA电镀锡机组生产镀锡量为2.8 g/m2镀层材料时,主要工艺参数对应的铅控实绩。从表3中数据可以看出,在特定的工艺参数窗口范围内,镀锡板表面铅含量实绩仅与镀液铅含量有较强的相关性趋势。

表3 某月G8型MSA电镀锡机组铅控实绩与主要对应工艺参数

3 结论

(1)镀锡板表面铅含量的控制核心是减少镀液中铅元素的带入,通过分析电镀锡机组各段的铅含量实际水平,并对铅含量较高的原料进行管控可大幅减少镀液中铅含量。

(2)电镀液本身的极化能力亦对最终板面铅含量值的高低有着重大影响。

(3)从工艺参数范围设置来看,由于参数的设置范围主要取决于电镀液本身的极化能力,尽管镀液中Sn2+浓度、电流密度及电镀液温度对板面铅含量有一定的影响,但并非决定性因素。