一种先进高强钢热轧卷取后相变规律研究

2021-09-10钟勇

钟 勇

(1.宝山钢铁股份有限公司中央研究院,上海 201999;2.汽车用钢开发与应用技术国家重点实验室(宝钢),上海 201999)

1 概述

先进高强钢(Advanced High-Strength Steels,AHSS)是指在钢材中引入马氏体、贝氏体、奥氏体等高强度相,利用这些高强相的强化作用,实现低成本合金设计条件下的高强高韧的一类交通用轻量化钢铁材料[1]。受到环保压力,AHSS在汽车车身上的使用量增长很快,以满足越来越严格的轻量化需求[2-3]。以宝钢开发的一种AHSS超高强度耐候钢为例,该钢主要用于集装箱生产,为马氏体钢,采用C-Si-Mn-Cr-Cu成分设计,除保证耐候性必需的Cr、Cu外,不添加其他昂贵的合金元素,是一种低成本、高性能的新型陆运集装箱用钢。该钢屈服强度设计≥700 MPa,显著高于原使用的400 MPa和500 MPa级别产品,可将集装箱面板原设计厚度1.6 mm减薄至1.1~1.2 mm,有效实现了材料的减量化使用。使用该钢的53呎(1呎=0.3048 m)陆运集装箱可实现减重2~3 t。

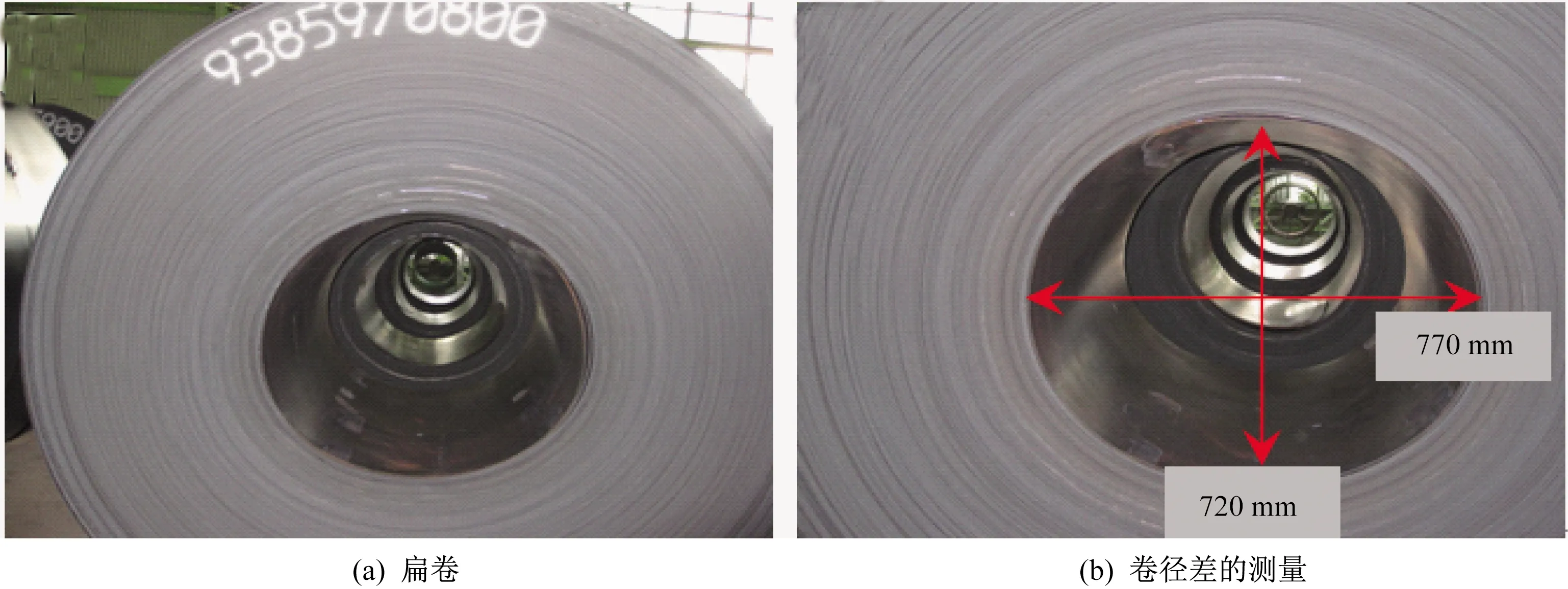

超高强度耐候钢在生产中存在的重要难点之一是易发生热卷扁卷问题。热卷扁卷是带钢生产中发生的一种制造缺陷,表现为整个热轧钢卷截面由卷取结束时的正圆形自发变形为椭圆形[4],见图1。这种变形会导致热卷无法进入后续的冷轧退火工序。扁卷程度以钢卷内圈水平和垂直两个方向上的直径之差ΔD来表征,一般认为ΔD≥40 mm即为扁卷。即使在扁卷程度不太严重时,部分钢卷能够进入酸洗冷轧工序,也经常会因为形状不规整而造成机架振动过大或者轧制力波动过大,严重影响工厂的生产效率和成本。

图1 钢卷扁卷以及卷径差的测量

影响扁卷的因素较多,以往工程上一般着重从力学方面分析,认为钢卷内部应力分布、卷取张力、带钢厚度等是扁卷的主要影响因素。常用的解决办法是立式运输、降低卷取温度以提高卷取时带钢的强度、对卷取后的钢卷喷水冷却、加大卷取张力、使用卷芯支撑芯筒等。但是这些方法对于现有的AHSS扁卷问题解决效果有限,且易导致卷取负荷过大、钢卷内外圈性能不均、卷取时钢带跑偏等严重问题。支撑芯筒也存在效率低、可靠性低、实际操作难度大等问题。影响AHSS扁卷的另一大因素是温度变化导致的钢卷相变膨胀。大多数情况下,带钢均是在奥氏体区进行热轧,若开始卷取时,钢卷内仍有残余奥氏体,则热轧卷在冷却过程中会发生相变。受卷形影响,热轧卷不同区域之间温差异较大[5],而钢卷冷点(外圈)与热点(距内圈1/3处)最大温差可达到近300 K[6-7]。这种钢卷内部温差异会导致钢卷内部相变种类和速度的不均匀分布,特别是对于相变速度快而且相变膨胀量较大的贝氏体/马氏体相变[8],这种不均匀相变会导致各部位相变膨胀不同步,使得层间摩擦力被破坏,最终发生扁卷。

为阐明超高强度耐候钢卷取后相变规律及影响因素、制订扁卷控制措施,有必要对产品卷取后相变规律进行系统研究,以掌握超高强度耐候钢在卷取后的相变及膨胀行为,从而为解决相关产品热卷扁卷问题提出有效方案。

2 试验材料与方法

2.1 试验材料

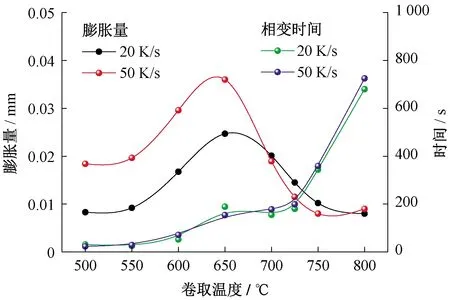

试验所用材料为超高强度耐候钢大生产成品钢板,厚度1.2 mm。制造流程为炼钢—连铸—热轧—冷轧—连退。材料成分见表1。

2.2 试验方法

2.2.1 连续冷却转变曲线(CCT)和等温转变曲线(TTT)计算

采用英国Sente Software公司开发的JMatPro V9.1材料性能模拟软件,计算超高强度耐候钢的CCT和TTT曲线。计算初始条件为:加热温度900 ℃,材料成分采用表1数据,初始晶粒度为20 μm。对于卷取后相变计算,采用JMatPro的Quenching property功能,complex profile曲线,初始温度为880 ℃,以50 K/s冷却至卷取温度,再以10 K/min缓冷至300 ℃,计算模拟卷取过程中的各相比例变化规律。

表1 试验用钢的主要化学成分

2.2.2 CCT曲线测定

成品加工成10 mm×3 mm×1.2 mm热膨胀样品,试验装置为Fujisu Electric Industrial Co.,Ltd.制造的Formastor-FII型热膨胀仪。样品以5 K/s升温速率加热到900 ℃后,保温300 s,分别以1、2、5、10、20、50、100、150K/s的冷却速度冷却至100 ℃以下,测量连续冷却过程中的样品膨胀曲线,以测定材料的CCT曲线。

2.2.3 模拟卷取后相变热膨胀试验

成品加工成10 mm×3 mm×1.2 mm热膨胀样品,试验装置为Fujisu Electric Industrial Co.,Ltd.制造的Formastor-FII型热膨胀仪。样品以5 K/s升温速率加热到900 ℃后,保温300 s,分别以20和50 K/s冷却速度冷却到不同卷曲温度(500、550、600、650、700、725、750、800 ℃),再以10 K/min缓冷至300 ℃,测量连续冷却过程中的样品膨胀曲线,以模拟材料在卷取过程中的相变及膨胀行为。相变时间定义为试样从开始膨胀至达到95%最大膨胀量所经历的时间,膨胀量定义为膨胀曲线上最大值和最小值之间的差值。

2.2.4 金相观察

不同试验条件下的样板,切取20 mm×15 mm尺寸样品,经研磨、抛光和4%硝酸酒精溶液侵蚀后,用Leica DM600M型金相显微镜对四种材料在不同热处理工艺下的微观组织形貌进行观察和表征。

3 试验结果分析

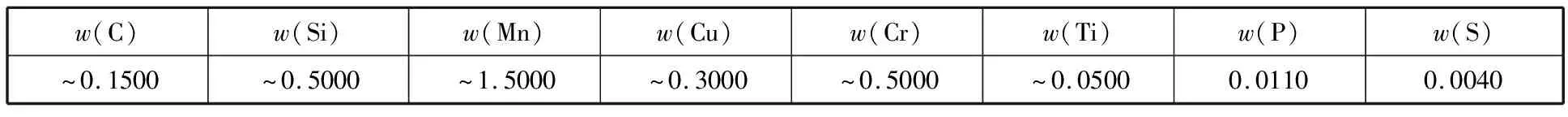

超高强度耐候钢的实测CCT、计算CCT和TTT曲线见图2。比较图2(a)和(b)可以看出计算CCT与实测CCT吻合度较好,表明计算的精确度满足研究要求。从CCT可以看出,超高强度耐候钢冷却过程的A3为825.3 ℃,因此在常规热轧终轧温度880 ℃下,材料将保持全奥氏体状态,不会发生任何相变。在终轧后的层流冷却过程中,钢带温度将从880 ℃冷却至卷取温度。按照层流冷却模式的不同,冷却速度一般为20~50 K/s。按照CCT曲线,在层流冷却过程中会依次发生铁素体—珠光体相变和贝氏体相变。超高强度耐候钢的马氏体相变开始点低于400 ℃,因此在实际生产中一般不会发生卷取前马氏体相变。如果把卷取后钢卷的冷却近似看做等温过程,那么按照TTT曲线,卷取温度大于550 ℃时,卷取后主要发生的是铁素体—珠光体相变;卷取温度小于550 ℃时,卷取后发生的主要是贝氏体相变。随着卷取温度的降低,相变完成所需时间缩短。总体上铁素体—珠光体相变所需时间显著大于贝氏体相变。在不同相变温度下,铁素体—珠光体等温相变时间从100 s至10 000 s,贝氏体相变时间则小于50 s。

图2 超高强度耐候钢的CCT和TTT曲线(JmatPro计算)

热膨胀曲线结果表明,所有的模拟卷取工艺下样品中都发生了相变,并伴随着明显的体积膨胀,如图3所示。随着模拟卷取温度的升高,相变完成所需的时间增加,表现在随着卷取温度提高,相变膨胀平台变长。当卷取温度在800 ℃时,由于是在奥氏体—铁素体两相区,相变过程较为缓慢,表现在试样的热膨胀曲线变化也比较平缓。随卷取温度下降,相变膨胀速度显著增加,热膨胀曲线变得更加陡峭。

图3 不同卷取温度下样品的热膨胀曲线

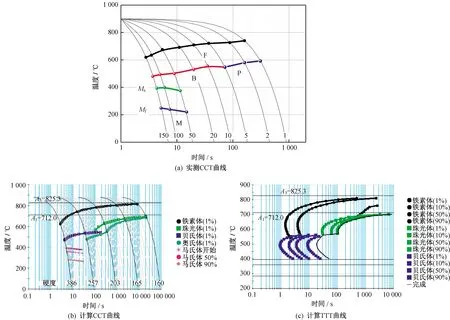

相变时间与相变膨胀量随卷取温度的变化规律见图4。卷取温度低于650 ℃时,大部分样品相变过程都比较剧烈,会形成陡峭的膨胀曲线。尽管在550 ℃以上卷取时,材料中主要发生的是铁素体—珠光体相变,其相变完成时间仍然随卷取温度的下降显著缩短。相变膨胀量随卷取温度的上升先上升后下降,在650 ℃左右有一个峰值,这是因为低温卷取时,在卷取前的冷却过程中已经发生了一部分相变,从而降低了卷取后相变的体积分数,导致了卷取后相变膨胀量的下降。在高温卷取时,由于相变时间显著延长,可达200~1 000 s,模拟卷取的又是一个缓慢冷却的过程,因此部分相变膨胀量与冷却造成的体积收缩发生抵消,导致表观上测量到的试样膨胀量降低。当卷取温度为700 ℃时,相变时间为200 s左右,最终组织为铁素体+珠光体;卷区温度为600 ℃时,相变时间为70 s,最终组织为铁素体+珠光体,珠光体比例较700 ℃更大;500 ℃卷取时,相变时间小于20 s,最终组织为少量铁素体+贝氏体。对比50 K/s和20 K/s这两个卷取前冷却速度下的卷取后相变行为,表明卷取前冷却速度对于卷取后相变速率的影响不显著。但是低卷取前冷却速度下,中低卷取温度的相变膨胀量会明显降低。这可能是因为卷取前的低冷却速度导致发生了明显的卷取前相变,从而减少了卷取后材料中的奥氏体含量。卷取温度700、600和500 ℃时的最终组织计算结果和金相观察见图5。

图4 相变时间与相变膨胀量随卷取温度的变化规律

图5 不同卷取温度钢板相比例及金相

根据这些试验结果,可以推测扁卷的主要原因是卷取前的快冷抑制了钢卷的铁素体转变,卷取后的钢卷处于超高强度耐候钢的铁素体快速相变区或贝氏体相变区。超高强度耐候钢的卷取温度一般为550~650 ℃,在此温度区间内,铁素体或贝氏体相变的速度都很快,基本在100 s以内都可以完成大部分相变,相变导致钢卷发生膨胀、松卷,之后钢卷在自重作用下发生塌陷。由于钢卷整体的温度分布和相变进程并不均匀,因此快速的相变导致钢卷来不及协调由膨胀带来的尺寸变化,从而造成扁卷。高温下铁素体相变的膨胀则要平缓得多,整个钢卷的尺寸变化较为缓慢,加上钢卷不同部位的相变进程不同,因此可以通过不同部分的变形协调缓解松卷,以避免扁卷问题。

4 扁卷改善技术方案及实施效果

基于以上试验结果及分析,制定了两种思路的改进方案。

方案1:减少卸卷后相变。根据前述试验结果,降低钢卷的卷取温度,尽量增加卷取前相变程度,使得卷取后相变量尽量减少。卷取温度采用550 ℃,卷取后钢卷在卷筒上停留一定时间(0、10、15、30、40 s)后再取下,使相变进一步完成。这样绝大部分相变膨胀可以在卸卷前完成,从而显著改善扁卷问题。

方案2:降低卷取后相变剧烈程度。高温(>700 ℃)卷取,使得钢卷在卷取后发生较为平缓的铁素体相变,从而改善扁卷问题。

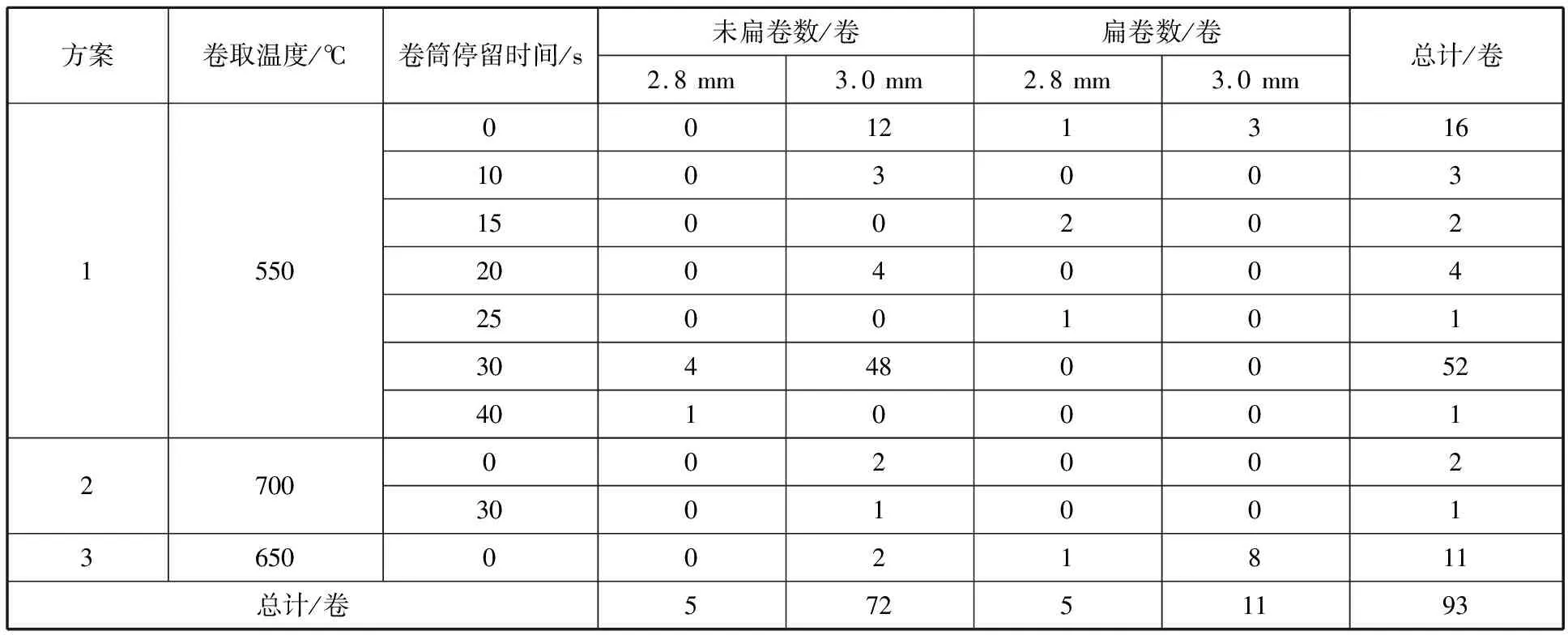

大生产试验了93卷钢卷,其中采用方案1的79卷,方案2的3卷,方案3(常规650 ℃卷取、无卷筒停留)工艺的11卷。钢卷厚度3.0 mm的83卷,2.8 mm的10卷。最终结果见表2。

表2 扁卷措施大生产试验结果汇总

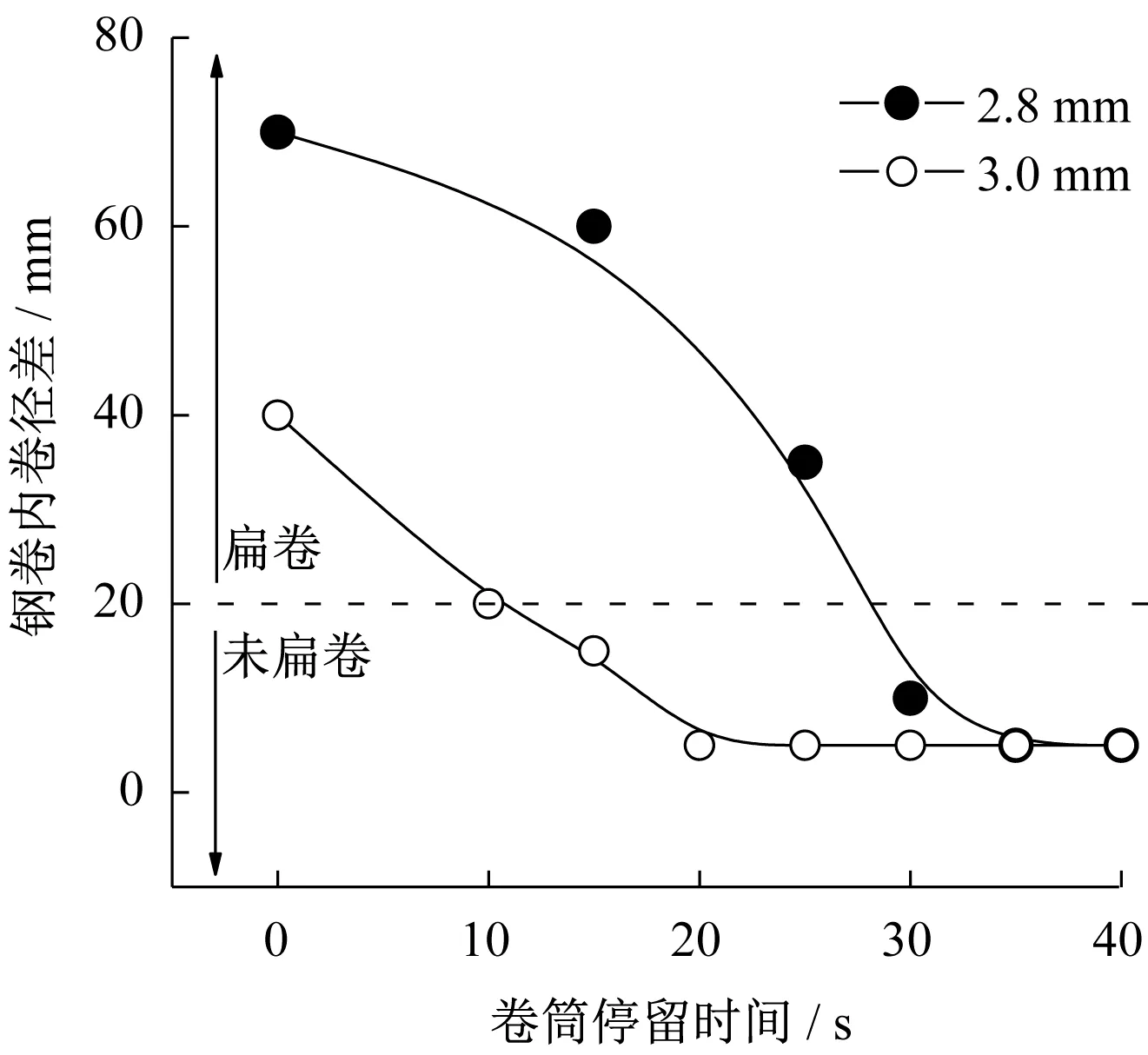

方案3(常规工艺)的11卷发生9卷扁卷,扁卷发生率近90%。方案2全部未发生扁卷,表明高温卷取可有效防止扁卷。方案1发生扁卷的7卷,其中3.0 mm的3卷,2.8 mm的4卷。发生扁卷的3卷3.0 mm钢卷都没有采用卷筒停留;4卷2.8 mm钢卷中,1卷没有采用卷筒停留,3卷停留时间少于30 s。发生扁卷的钢卷数量不到总数的10%,与不采用措施的近90%扁卷发生率相比,设定的方案有效改善了扁卷问题。卷筒停留时间是保持钢卷卷形的关键因素。试验结果表明,钢板厚度对于扁卷也有重要影响,增加板厚可减小钢带长度,因此可以减少相变膨胀带来的长度变化,以改善钢卷的扁卷问题。而且板厚增加,钢带的刚性增加,对钢卷抵御坍塌也有一定的作用。对于3.0 mm的钢卷,发生了扁卷的11个钢卷都没有采用卷筒停留;而对于2.8 mm的钢卷,需要的卷筒停留时间明显长于3.0 mm钢卷。方案1中试验的9卷2.8 mm钢卷,其中停留0~25 s的4卷,钢卷内径差都在40 mm以上;停留30~40 s的钢卷5卷,钢卷内径差都小于10 mm。3.0 mm和2.8 mm钢卷的卷径与卷筒停留时间的具体结果如图6。

图6 卷筒停留时间对2.8 mm钢卷内卷径差的影响

这次试验较好验证了卷筒停留的作用。热膨胀试验结果表明,在贝氏体相变区间,超高强度耐候钢的大部分相变膨胀可以在30 s之内完成。而这次的热轧试验也证明,对于2.8 mm钢卷,30 s是是否发生扁卷的临界卷筒停留时间。这个结果与先前的热膨胀结果是一致的。这也证实了前面关于扁卷原因的推测,即超高强度耐候钢的扁卷是由于在快速相变区卷取时发生的相变膨胀导致。该措施还可应用于具有相似材料设计和相变行为的其他先进高强钢,如双相钢、马氏体钢等。

5 结论

以一种马氏体型超高强度耐候钢为试验材料,研究了不同卷取温度对材料卷取后相变行为的影响规律,并以此为指导进行了相关产品扁卷解决方案的制订和大生产验证,获得结论如下:

(1)超高强度耐候钢的热卷卷取温度处于材料快速相变区,卷取后钢卷中会发生快速铁素体—珠光体相变或贝氏体相,导致材料发生明显膨胀,可能是这类钢种热卷扁卷的重要原因。

(2)材料卷取温度是卷取后相变行为的关键影响因素。随卷取温度降低,材料的卷取后相变速度显著提升,而且相变类型从高温的珠光体相变逐渐变为中温贝氏体相变。卷取后相变的表观膨胀量随卷取温度下降,呈现先上升后下降的趋势,膨胀量峰值出现在约650 ℃。

(3)卷取前冷却速度对于材料卷取后相变速度的影响不显著,但是低冷却速度会降低材料中低温卷取后相变膨胀量。这可能是因为低冷却速度下,在卷取前的冷却过程中已经发生了一部分相变。

(4)卷取温度低于600 ℃或者高于700 ℃都有利于降低扁卷发生率。对于本文中的超高强度耐候钢,采用低卷取温度≤600 ℃,并实施卷筒停留30~40 s,可有效改善扁卷问题。