铁钢界面铁水温降碳析出利用研究

2021-09-10陈立军曲迎霞孙国伟

陈立军,曲迎霞,孙国伟

(1.宝山钢铁股份有限公司,上海 201999; 2.东北大学,辽宁 沈阳 110819)

铁钢界面铁水运输过程倒装环节会产生大量高温烟尘,检测发现该烟尘主要成分铁、碳含量通常超过70%。国外有研究认为,部分碳与铁结合形成具有磁性的Fe3C[1],以及铁水与空气中的氧气反应会产生铁氧化物尘粒。从冶金热力学数据出发,铁水温度降低100 K,碳的饱和溶解度平均减少0.2%[2-3],会析出碳;按此估算,铁钢界面温降100 K,每吨铁水将析出碳约2 kg,年产1 500万t铁水的钢厂将有3万t碳析出,不加利用则有可能成为无组织排放。在铁钢界面运输过程减少碳析出和利用方面的研究不多,更未有大规模工业应用;潘俐等[4]采用铁矿粉对铁水进行脱碳,取得了一定的效果,加入2%的巴西矿粉或滇滩矿,平均可脱碳0.18%,脱硅0.23%。

本文利用高温试验方法和理论分析定量研究铁水温降碳析出规律。尝试利用低碳废钢对铁水中的碳含量进行稀释,以及利用除尘灰(LT除尘灰、电炉灰和转炉二次灰)中的铁氧化物与铁水中C反应将C降低到适宜的欠饱和水平,避免运输过程中出现碳析出现象。低碳废钢对铁水碳含量稀释将铁水碳降低到适宜欠饱和水平,已大规模工业应用。

1 试验设备及原料

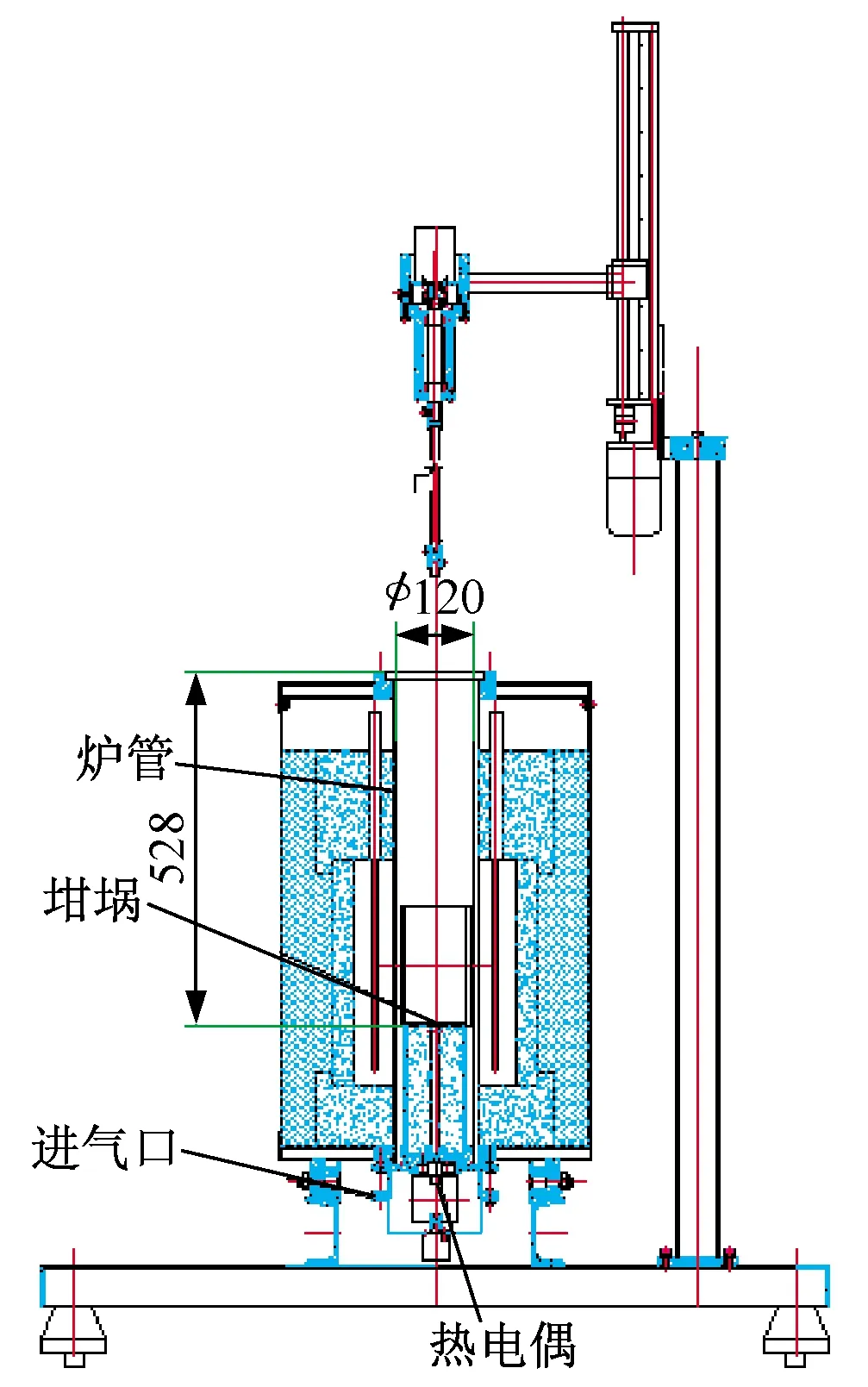

试验室研究采用高温管式炉作为加热装置,如图1所示。炉体通过6支二硅化钼发热体进行加热,最高工作温度可达1 700 ℃。炉内为刚玉炉管,内径为100 mm,长度为1 m。炉内的恒温区采用双铂铑热电偶进行测温,所采集的温度信号通过数据线传输至计算机控制系统的控温模块,从而对炉温进行控制。铁样置于炉内恒温区的刚玉坩埚中,炉底设有惰性气体入口,炉顶设有气体出口。

图1 试验设备示意图

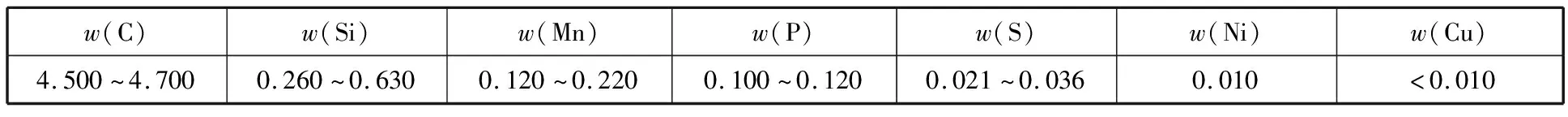

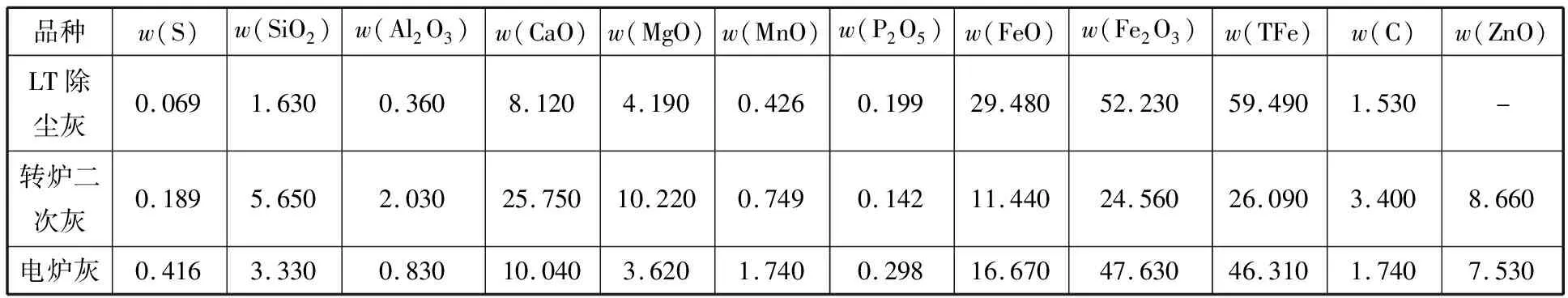

试验采用的铁块来自宝钢4号高炉。在高炉出铁铁水沟取样,浇注在统一尺寸石墨坩埚中,快速冷却成型后取出备用。铁水成分如表1所示,废钢成分如表2所示,含铁氧化物成分如表3所示。

表1 铁水成分

表2 废钢成分

表3 含铁氧化物化学成分

2 试验方案及方法

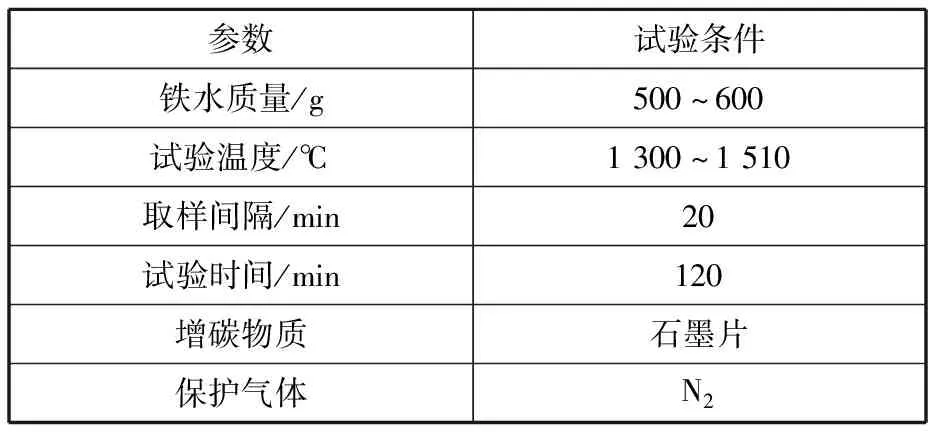

试验方案如表4所示,根据现场实际生产操作数据,将试验考察的温度范围定为1 300~1 510 ℃,每个检测温度下保温120 min,每间隔20 min取样一次。每次试验采用的铁水样品约为500~600 g。因铁样在冷却过程中已有析碳损失,为了保证铁水中碳达到饱和状态,试验开始前在铁水中加石墨片。

表4 碳饱和溶解度试验方案

为了探究钢铁厂含铁氧化物在铁水温降中碳的利用,采用图1所示的试验设备进行高温试验分析。每组试验称取500~600 g铁样,保护气体为氮气,考察的温度范围为1 330~1 450 ℃。选取转炉LT除尘灰、电炉灰和转炉二次灰3种含氧化铁固废作为氧化剂,除尘灰加入量为铁水量的2%~5%。3种除尘灰均采用液压压块机制成直径约为1 cm、高为1.5 cm的圆柱形块料。由于不同温度反应速率不同,总反应时间设在60~180 min内。

鉴于废钢基本不与铁水发生化学反应,且废钢加入鱼雷罐车(TPC)与铁水混合后,铁水温度会有所降低,研究低碳废钢稀释铁水碳含量,减少铁水碳析出量,采用物料平衡和热平衡法进行计算,其质量守恒和热量守恒方程如式(1)~(3):

W废钢·ω(i)废钢+W铁水·ω[i]铁水=

(W废钢+W铁水)·ω[i]混

(1)

Q收入=Q铁水+Q废钢

(2)

Q输出=Q混后铁水+Q废钢熔化热+Q损失

(3)

式中:ω[i]和ω(i)分别为铁水和废钢中i物质的质量分数;i为铁水和废钢中的Fe、C、Si、Mn、P、S;W为质量,t;Q为热量,kJ。

由公式(1)可计算得到加低碳废钢后的铁水成分。令式(2)=式(3),即可计算铁水运输终点温度。基于计算得到的混合后铁水碳含量和终点温度下铁水的碳饱和溶解度,可计算得到铁水的析碳量。

3 试验结果与分析

3.1 铁钢界面铁水温降对铁水碳析出的影响

铁水在铁钢界面运输过程中温度下降,导致铁水中碳溶解度降低并逐渐析出。由于铁水中Si、Mn、P、S等多种元素都会对碳饱和溶解度产生一定的影响,因此,有必要针对现有铁水成分进行碳饱和溶解度试验,获得铁钢界面温度对铁水碳析出的影响规律。为了探究铁水成分对碳饱和溶解度的影响,本试验取了2个不同成分的铁样进行试验,试验结果如图2所示。

图2 碳饱和溶解度随铁水温度的变化

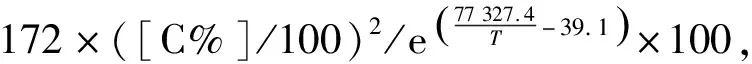

从图2中可以看出,随着温度的升高,铁水中碳饱和溶解度不断升高,而且碳饱和溶解度与温度呈良好的线性关系。采用最小二乘法对试验数据进行线性拟合,获得的斜率分别为2.54×10-3和3.00×10-3,即铁样2碳饱和溶解度随温度增大的速率较大。铁样1中硅和锰的质量分数分别为0.395%和0.115%,铁样2中硅和锰的质量分数分别为0.481%和0.138%。试验数据用三元线性拟合法得到温度、铁水中Si含量和Mn含量对铁水中碳饱和溶解度的影响,如式(4)所示。将计算值与试验值对比,误差小于2%。由式(4)计算得到铁水温度降低100 K,碳的饱和溶解度平均变化0.265%,即1t铁水析出碳约2.65 kg。

在罗兰·巴特看来,叙事是一种人类社会的普遍现象,“对人类来说,似乎任何材料都适宜于进行叙事;叙事承载物可以是口头或书面的有声语言、是固定的或活动的画面、是手势以及所有这些材料的有机混合;叙事遍布于神话、传说、寓言、民间故事、小说、史诗、历史、悲剧、正剧、喜剧、哑剧、绘画……彩绘玻璃窗、电影、连环画、社会杂闻、会话。而且,以这些几乎无穷无尽的形式出现的叙事,存在于一切时代,一切地方,一切社会。有了人类历史本身,就有了叙事”[注][法]罗兰·巴特:《叙事作品结构分析导论》,张寅德编选:《叙述学研究》,中国社会科学出版社,1989年,第2页。。

ω[C]饱%=2.65×10-3T-0.35×

ω[Si]%+0.081×ω[Mn]%+1.29

(4)

式中:ω[C]饱为碳的饱和溶解度,%;ω[Si]、ω[Mn]分别为铁水中硅和锰的含量,%;T为铁水温度,K。

3.2 含铁氧化物与铁水温降碳的利用

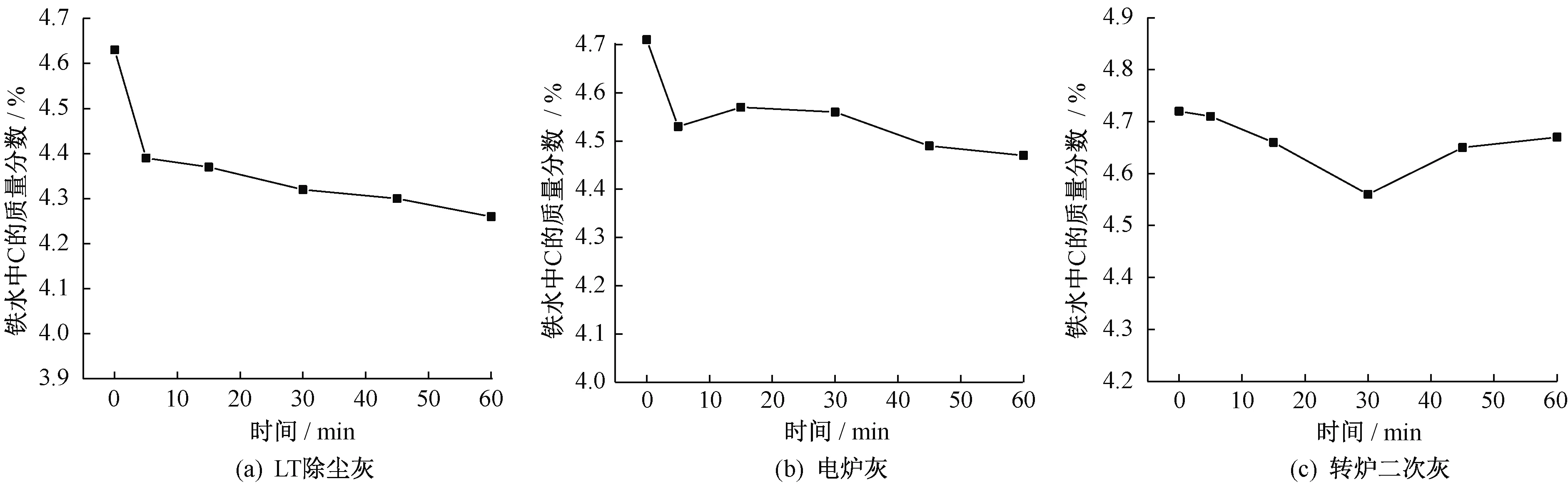

图3为LT除尘灰、电炉灰和转炉二次灰3种含铁氧化物对铁水温降碳析出的利用效果。图4为加入3种碳利用剂后,铁水中Si、Mn含量的变化。反应温度为1 450 ℃,加入量均为铁水量的3%。由图3、4分析可知,3种含碳铁氧化物的最终降C量分别为0.31%、0.23%和0.05%;降Si量分别为0.21%、0.23%和0.16%。Mn含量变化不大,反应前后基本保持不变。LT除尘灰的降C效果最佳,主要是因为LT除尘灰中铁氧化物含量最高,且灰中的C含量最低。因此,LT除尘灰是较为理想的降碳剂。

图3 三种含碳铁氧化物的降碳效果

图4 加入不同含铁氧化物铁水中硅和锰含量变化

3.3 铁钢界面加废钢对铁水碳析出的影响

为了分析铁钢界面加废钢对铁水碳析出的影响,计算设定TPC铁水装载量280 t,空罐内衬温度900 ℃,受铁结束TPC铁水温度1 460 ℃,废钢加入TPC后运至炼铁厂温度达900 ℃,由辐射、对流和导热产生的热损失为铁水总热量的7%。通过计算可得到铁水与废钢混合后的温度和成分,以及运输过程中产生7%热损失后的最终温度或称运输终点温度。不同温度下铁水的碳饱和溶解度由公式(4)计算。基于计算得到的混合后铁水碳含量和终点温度下铁水的碳饱和溶解度,可计算得到铁水的析碳量。

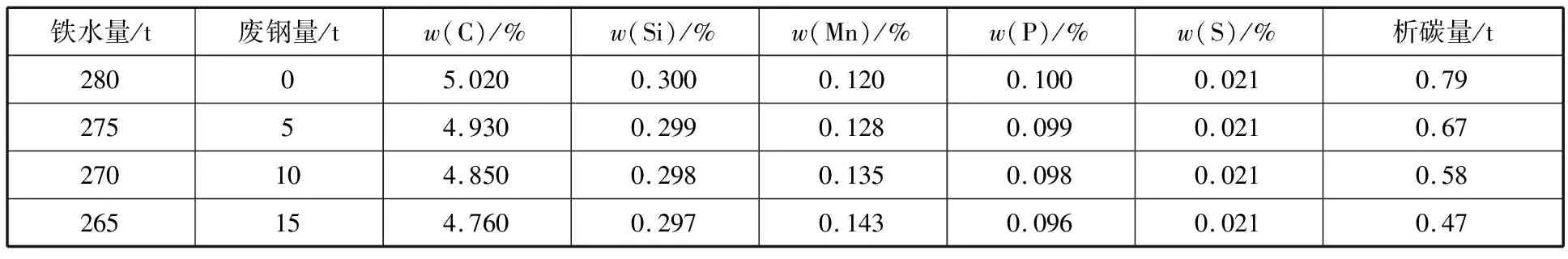

在TPC内将铁水与不同量的废钢混合后,铁水温度和成分的变化见表5。由于TPC的容量一定,因此保持铁水与废钢的总质量为280 t,未加废钢时是铁水初始成分和温度。从表5可以看出,随着废钢(含碳量0.06%)加入量的增多,铁水中C的质量分数不断降低。加入5 t废钢,铁水中碳质量分数降低了0.09%;加入10 t废钢,铁水中碳质量分数降低了0.17%;加入15 t废钢,铁水碳质量分数降低了0.26%。因废钢加入量远小于TPC中的铁水质量,铁水中其余成分基本不变。未加废钢的碳析出量为0.79 t,加入5、10、15 t废钢的碳析出量分别减少了0.12、0.21、0.32 t。

表5 废钢加入量对铁水析碳的影响

废钢替代铁水可明显降低长流程企业的吨钢综合能耗,每吨废钢替代铁水可降低0.45 t标煤。转炉加废钢受物理空间、铁水温度(不低于1 340 ℃)等限制,导致转炉内直接加废钢量难以进一步提升。TPC加废钢现场应用与快速推广,可对铁水中碳质量分数起到稀释作用,减少碳析出,充分利用TPC罐衬热量,使以往铁钢界面吨铁4.42 kg标煤(根据T/CISA 087—2021计算所得)的损失能源得到高效利用。

4 结论

(1)得出式(4)宝山基地铁水碳饱和溶解度与温度、成分关系,计算误差小于2%。即铁水温度降低100 K,碳的饱和溶解度平均变化0.265%,即1 t铁水析出碳约2.65 kg。

(3)TPC加入5、10、15 t废钢(含碳0.06%)的碳析出量分别减少了0.12、0.21、0.32 t;TPC加废钢已在现场应用与快速推广,既可降低碳析出提高钢产量,也使原来损失的吨铁4.42 kg标煤能源得以高效利用。