烧结矿竖式冷却工艺及其工业应用关键问题

2021-09-10祁腾飞孙俊杰许相波毕传光张永杰

祁腾飞,孙俊杰,许相波,毕传光,张永杰

(1.东北大学,辽宁 沈阳 110819; 2.宝山钢铁股份有限公司,上海 201999;3.上海梅山钢铁股份有限公司,江苏 南京 210039)

能效提升是快捷、经济、可行的减碳方式之一,是钢铁行业应对碳达峰、碳中和的关键路线,也是未来十年关键低碳过渡期重点方向之一。目前,我国钢铁行业以高炉—转炉长流程为主,烧结工序总能耗占钢铁生产总能耗10%左右,提高烧结工序能效是钢铁企业实现低碳减排、清洁生产的重要手段。烧结矿显热占烧结机总输出热量的35%~40%,且显热品质高、数量大,易被空气介质携带并回收,是烧结余热资源回收重点[1]。目前,烧结矿经环冷机冷却,由于设备固有原因,漏风率高,这不仅增加耗风量、粉尘排放量,而且限制了烧结矿显热回收。环冷机中烧结矿温度逐渐下降,中后段产生大量回收价值受限的100~200 ℃中低温烟气。鉴于此,烧结矿显热竖冷炉回收技术引起行业关注。

1 烧结矿竖式冷却技术

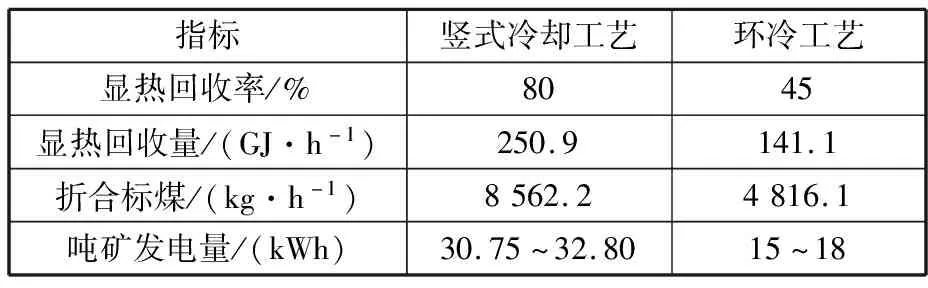

受干熄焦技术启发,国内学者于2006年提出烧结矿竖式冷却技术[2],其核心设备为烧结矿竖冷炉,炉内烧结矿和冷却气体相向运动,既降低耗风量又可减少粉尘无组织排放,还能提高烧结矿显热回收率。文献[3]以国内某360 m2大型烧结机为例,理论计算了烧结矿产量500 t/h,热烧结矿温度700 ℃,显热313.6 GJ/h,竖冷与环冷热回收效果,如表1所示。结果表明,采用竖式冷却工艺,烧结矿显热回收率达80%,比环冷工艺高35%;回收的热量达250.9 GJ/h,比环冷工艺高109.8 GJ/h,折合标煤3 746.1 kg/h(1 kg标煤=29.3 MJ);更有意义的是由于逆流换热,回收热的品位也明显提高。

表1 竖冷与环冷工艺节能效果对比

2015年,天津天丰钢铁在150 m2步进式烧结机改造中成功实施首个烧结矿竖式冷却工程示范项目。江阴兴澄特钢、河北天柱钢铁、梅山钢铁有限公司、鞍钢也先后实施了该技术。天津天丰钢铁、宝钢股份、冶金工业信息标准研究院和东北大学还联合制订并发布该工艺设计规范行业标准。烧结矿竖式冷却技术已逐步转入工程应用阶段。

2 梅钢烧结矿竖式冷却技术

2.1 工程实施进展

2015年8月,梅钢技术中心、炼铁厂与宝钢股份中央研究院一道前往天津天丰钢铁进行技术应用效果考察,经与设计方多次深入交流,认为该技术虽不十分成熟,但具有较好节能环保收益,工程实施基本可行,遂决定立项将梅钢3#烧结环冷机改造为竖式冷却炉并配套建设发电机组。

梅钢3#烧结机竖冷炉内部炉膛截面为矩形,同时借鉴天津天丰钢铁经验,设置多个排料口,实行多排料口交替排料。项目自2017年开始建设并于2018年4月建设完成。经数次对受料装置、炉内布料装置、排料制度等优化改进,2018年11月竖冷炉发电机组并网发电。梅钢烧结矿竖式冷却工艺流程如图1所示。

图1 梅钢烧结矿竖式冷却工艺流程

2.2 节能减碳减排效果

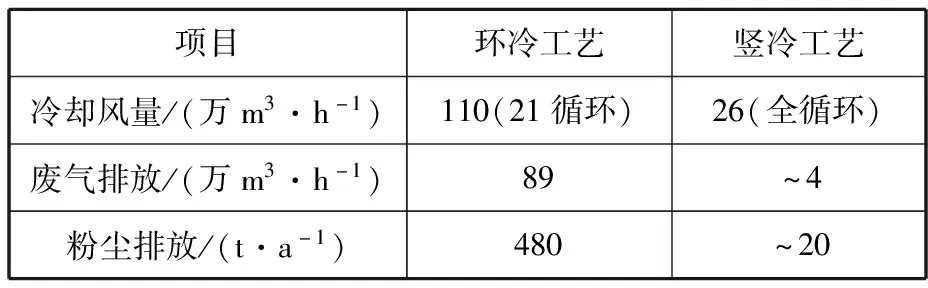

表2给出了竖冷工艺和环冷工艺效果对比。使用竖冷工艺后,小时耗风量由原来的110万m3下降为26万m3,节约风量达76%;废气排放和粉尘排放亦出现显著降低,减排量达95%;每小时能够产生压力1.3~1.6 MPa、300 ℃中压蒸汽18~20 t、压力0.3 MPa、160 ℃低压蒸汽6 t[4]。机组正常发电功率约4 000~4 500 kW,最大瞬时值4 644 kW,以竖冷炉每小时处理252.5 t烧结矿计,吨矿发电量实际运行值大约16~20 kWh,与环冷吨矿发电量持平,但与设计值有一定差距。实际运行值与设计值进行对比,结果如表3所示。

表2 竖冷与环冷工艺数据对比

表3 竖冷工艺运行数据与设计数据对比

该烧结机年产烧结矿200万t,以1 kWh折合0.404 kg标煤计,理论上使用竖冷工艺能够节约标煤3.2万t,扣除环冷工艺产蒸汽量,竖冷工艺能够节约标煤2.84万t/a,CO2减排7.5万t/a。实际运行中,吨矿发电量未达到设计值,节约标煤量为0.93~1.26万t/a,CO2减排量为2.46~3.33万t/a。

3 烧结矿竖式冷却工艺工业应用关键问题

梅钢工程实践中,该工艺还存在排矿温度不均匀且整体偏高、换热烟气温度偏低等问题,其原因为竖冷炉内矿气换热不充分且部分换热气体未完全参与烧结矿冷却。下文重点分析烧结矿粒度范围、布料偏析改善、烧结矿颗粒运动对于空隙率的影响,以空隙率变化分析竖冷炉内矿气换热特性。

3.1 烧结矿粒度范围

梅钢烧结矿在完成破碎后直接通过上料小车送入竖冷炉中,呈0~150 mm粒度分布,范围广、小颗粒占比高。在竖冷炉腔内部,布料偏析与入炉烧结矿粒度范围基本决定了空隙率。

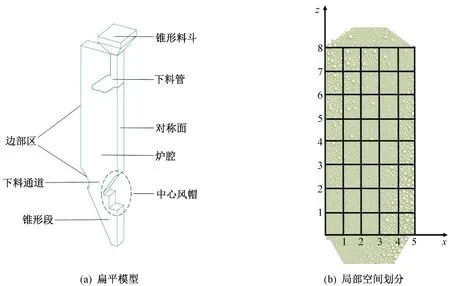

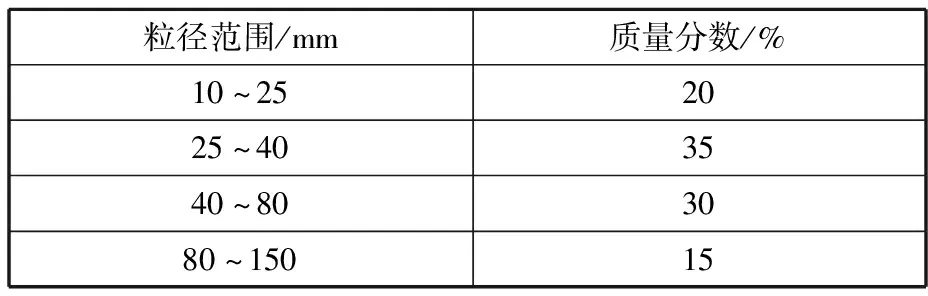

尝试就梅钢竖冷炉建单腔扁平模型,沿x方向划分成5份、沿z方向划分成8份,从而将整个竖冷炉腔划分为40个局部空间,如图2所示。采用离散单元法模拟上述局部空间在排料0、100、200、300、400、500、600 s共7个时刻的空隙率分布。设定的烧结矿粒度分布如表4所示,离散单元法时间步长为4×10-5s,颗粒数量为80万。

图2 扁平模型和局部空间划分

表4 烧结矿粒度分布

统计40个局部空间在0~600 s的7个时刻共280个空隙率值,其变化范围为0.27~0.42,分析处于0.27~0.30较小值和0.39~0.42较大值所对应的样本数及其烧结矿粒度分布,如图3所示。由图3(a)可知,当空隙率为0.27~0.30时,颗粒组成同时含有上述4种粒径段颗粒,其平均质量分数为:10~25 mm颗粒14%,25~40 mm颗粒25%,40~80 mm颗粒33%,80~150 mm颗粒28%。此时,大小颗粒烧结矿混合相对充分,小颗粒填充在大颗粒缝隙中,故空隙率为较小值;由于计算能力限制,未考虑小于10 mm小颗粒入炉情况,但可判断小颗粒填充作用更强,高占比的小颗粒会进一步加剧填充作用,使局部区域空隙率更趋较小值。图3(b)中,烧结矿颗粒以40~80 mm、80~150 mm大颗粒为主,绝大部分样本中上述两种粒径颗粒质量分数之和达到80%~90%,此时烧结矿颗粒粒径极差较小,缺乏小粒径颗粒填充,从而使空隙率达到0.39~0.42较大值;竖冷炉布料产生偏析,实际生产过程,这种较大值可能会更大,存在的区域也会更多。上述两种情况对烧结矿与冷却气体的换热极其不利。

图3 不同空隙率时颗粒组成

从烧结矿冷却及显热回收角度,空隙率较小值的出现,将导致冷却气体通过此处时,阻力损失增大,难以充分换热;空隙率较大值的出现,将导致冷却气体容易从此处穿过,形成“穿堂风”。上述两种情况皆不利于烧结矿的均匀冷却和冷却气体温度升高。因此,可通过减少80~150 mm颗粒和小于10 mm颗粒质量分数来提高空隙率并减少不同区域空隙率大小值的极差。实际生产过程中,可参考高炉炉料结构对烧结矿粒度的要求为5~50 mm,研究合理烧结矿入炉粒度范围,并通过调节单辊破碎机辊间距、设置双级破碎、开发热筛等措施实现烧结矿入炉粒度控制。

3.2 布料偏析改善

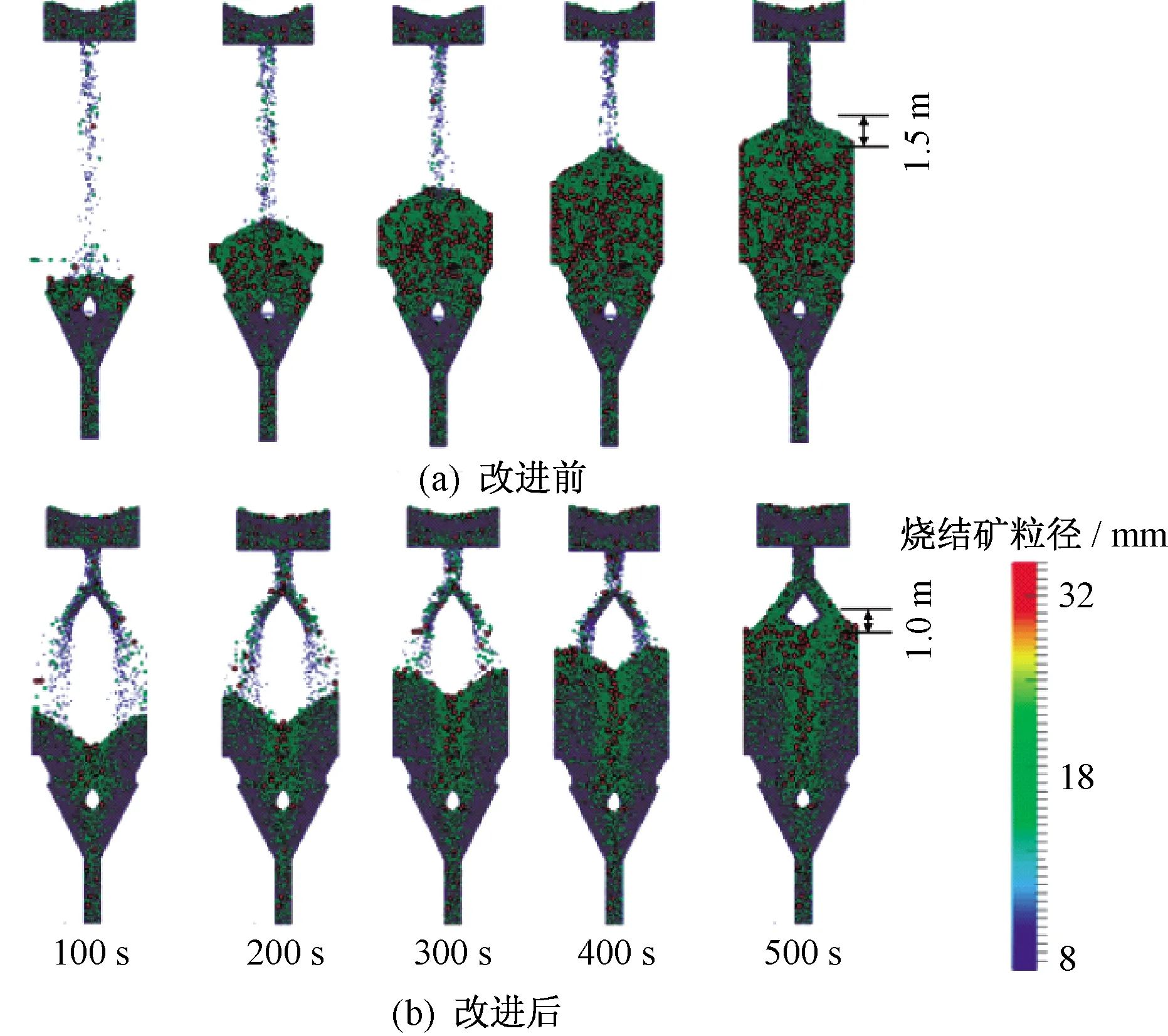

梅钢为改善中心下料管布料偏析,设计了在下料管底部增设4个沿周向互为90°、与竖直方向呈45°分流管的改善措施[5]。图4描述了新旧两种下料装置布料过程。可知下料管改进后,一部分大颗粒被布料在竖冷炉的中心区域。进一步观察同一截面烧结矿颗粒分布,如图5所示,可知在改进前小颗粒在下料管下方中心区域聚集;改进后小颗粒分别落在分流管对应的区域,小颗粒在整个平面上分布更加均匀。为进一步定量研究烧结矿的偏析,将堆尖区域沿x方向划分为6个局部空间,统计每个局部空间内3种粒径烧结矿石各自的质量占比,并分别计算下料装置改进前后8 mm小粒径烧结矿石的偏析指数SD,计算公式如式(1):

图4 竖冷炉的装料过程

图5 改进前后对应的堆尖粒径分布(俯视图)

SD=φi-φ0

(1)

式中:φi为局部区域内8 mm小颗粒烧结矿石的质量分数;φ0为竖冷设备内原始8 mm小颗粒烧结矿石的质量分数。

SD可以描述某种粒径烧结矿石的聚集情况,SD接近0表明偏析较小,正值说明此处某种烧结矿石的质量分数较高,发生正偏析,反之则为负偏析。

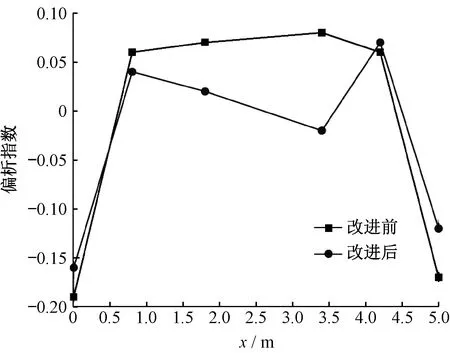

8 mm小颗粒偏析指数的计算结果如图6所示。可以看出,小颗粒的最大负偏析都出现在设备的两侧,这说明此处小颗粒的数量最少;改进前的负偏析比改进后严重,这说明分支进料管结构对此小颗粒均匀分布的调整有效果。

图6 x方向偏析指数分布

3.3 烧结矿颗粒运动

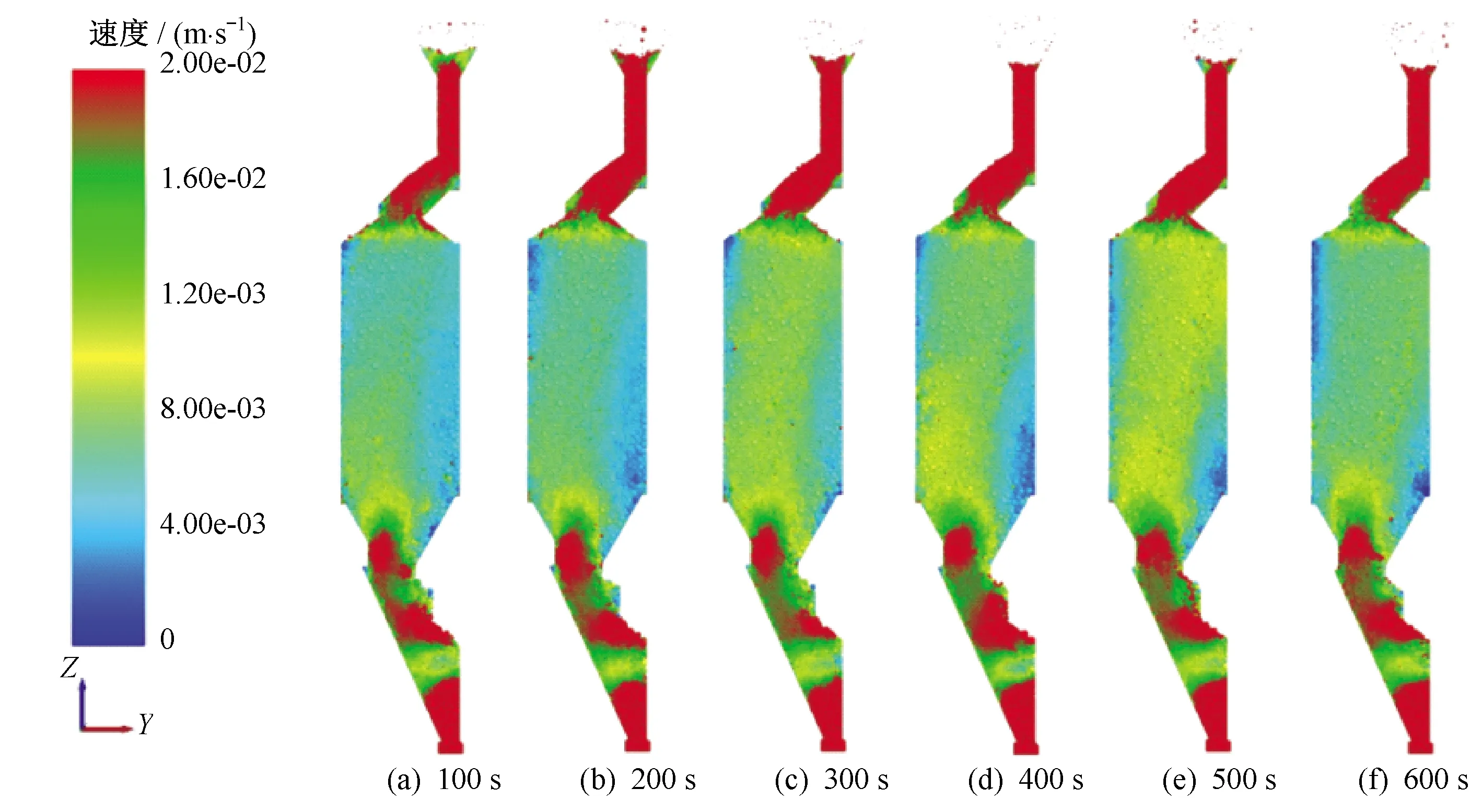

由于排料不断进行,竖冷炉内不同位置烧结矿颗粒组成也不断发生改变,空隙率会发生一定程度的变化。图7给出了不同排料时刻竖冷炉内烧结矿的速度分布。可知在排料过程中,边壁和中间区域颗粒速度较大,能够顺畅地流出竖冷炉腔,而风帽上方区域颗粒运动受到抑制,速度较小,从而在中心风帽上方形成缓慢流动区。随着排料的继续进行,缓慢流动区逐渐减小,但依然保留在风帽上方。而在竖冷炉上部边壁区,则逐渐出现新的缓慢流动区。由图7可知,在现有竖冷炉型条件下,随着排料的进行,在中心风帽的上方会形成一个近似三角形的缓慢流动区。该区内烧结矿颗粒下移速度慢,更新时间长,导致该区域内烧结矿颗粒不能及时排出竖冷炉外,进而形成无效冷却区。实际上,竖冷炉内中心风帽安装在炉腔下部,相当于在炉腔内放置了一个角锥形改流体。故在实际生产过程中,可尝试采取调节风帽锥度、风帽与料斗壁面之间环形出料口距离、风帽高度等措施,消除缓慢流动区,提高炉内烧结矿颗粒流动的整体性。

图7 烧结矿颗粒速度分布

4 结论

(1)梅钢烧结矿竖式冷却工艺实践表明,该工艺节能环保和碳减排效果显著,但在蒸汽回收量、发电量方面仍有提升空间;竖冷炉内高温烧结矿与冷却气体能否充分接触而实现矿气高效换热是烧结矿竖式冷却工艺改善的核心。

(2)离散元模拟研究表明,0.39~0.42较大值空隙率样本中以40~80 mm、80~150 mm大颗粒为主,两种粒径颗粒质量分数之和达到80%~90%,缺乏小粒径颗粒填充;而0.27~0.30较小空隙率样本中不同粒径颗粒质量分数趋近,大小颗粒烧结矿混合充分;参照高炉对烧结矿粒度要求为5~50 mm,可合理确定烧结矿入炉粒度范围,并通过调节单辊破碎机辊间距、设置双级破碎、开发热筛等措施实现烧结矿入炉粒度控制。

(3)设计布料偏析改善装置能够缓解布料过程中烧结矿颗粒的偏析,有利于改善竖冷炉初始空隙率分布;现有条件下,中心风帽上方缓慢流动区的存在使烧结矿下料通道变窄,减少了竖冷炉腔的有效换热空间,可通过采取调节风帽锥度、风帽与料斗壁面之间环形出料口距离、风帽高度等措施优化结构来消除缓慢流动区,以提高烧结矿颗粒流动的整体性。