8字形盘密封螺旋泵啮合特性分析

2021-09-10史后威王增丽王宗明李彦冯全科

史后威,王增丽,王宗明,李彦,冯全科

(1.中国石油大学(华东)新能源学院,266580,山东青岛;2.西安交通大学能源与动力工程学院,710049,西安)

单螺杆泵具有输送液体的种类多、自吸能力强、流量波动小等一系列优点而被广泛应用于市政环保、石油化工及钢铁造纸等行业[1-4]。但是,传统的依靠螺杆转子和橡胶定子组成啮合副的单螺杆泵在工作过程中,螺杆转子与橡胶衬套始终处于摩擦状态,使得橡胶定子极易发生磨损,导致介质泄漏回流,大大降低了螺杆泵工作效率和使用寿命[5-8]。此外,传统单螺杆泵的工作腔室体积狭小,使得其在输送含有固体杂质的介质,尤其是在输送杂质多、黏度高的污泥、污油泥时极易造成堵塞。全球每年有数以亿吨的污油泥亟待回收处理,这些污油泥的特点就是黏度高、杂质多,若不及时进行回收处理,既会造成资源的浪费,又会对环境造成严重污染[9-12],传统对污油泥的回收主要是通过人工方式进行的,但人工回收劳动强度大并且效率十分低下,因此迫切需要一种能适应高黏、多杂质的污油泥输送的机泵。

为满足多杂质的污油泥输送需求,Jonansson于1991年提出了一种新型的圆盘密封单螺杆泵[13],其核心工作部件是轴线空间垂直的密封圆盘和螺杆凹槽啮合的新型啮合副,这种独特的结构能够充分利用螺杆螺槽容积,使得单个工作腔容积得到了非常大的扩增[14]。王增丽等通过理论计算对圆盘密封单螺杆泵的型面特征、吸入能力及排液特性进行了深入分析[15-17],结果表明圆盘密封单螺杆泵具有丰富的吸入能力及较大的排液量,完全可以满足污油泥输送领域的需求。但是,圆盘密封单螺杆泵的密封圆盘在工作过程中无法实现完全的自驱动,必须加设辅助转动设备使密封圆盘顺利完成整个转动周期[14],辅助转动设备的存在使得圆盘密封单螺杆泵的体积增大、易损件增多。此外,螺杆上的单流通通道使得圆盘密封单螺杆泵在工作时存在较大的径向不平衡力,使泵体产生振动,这些问题的存在使得圆盘密封单螺杆泵的使用寿命受到了很大的影响。

基于以上研究背景,本文提出了一种新型的8字形盘密封螺旋泵,基于空间啮合原理建立了8字形密封盘-螺杆转子啮合副的型面方程,并对啮合副的啮合特性进行了深入分析,探究了螺杆泵的结构参数对啮合特性的影响,为对8字形盘密封螺旋泵的结构进一步优化设计,促进其在污油泥输送领域的高效使用奠定了理论基础。

1 基本结构及工作原理

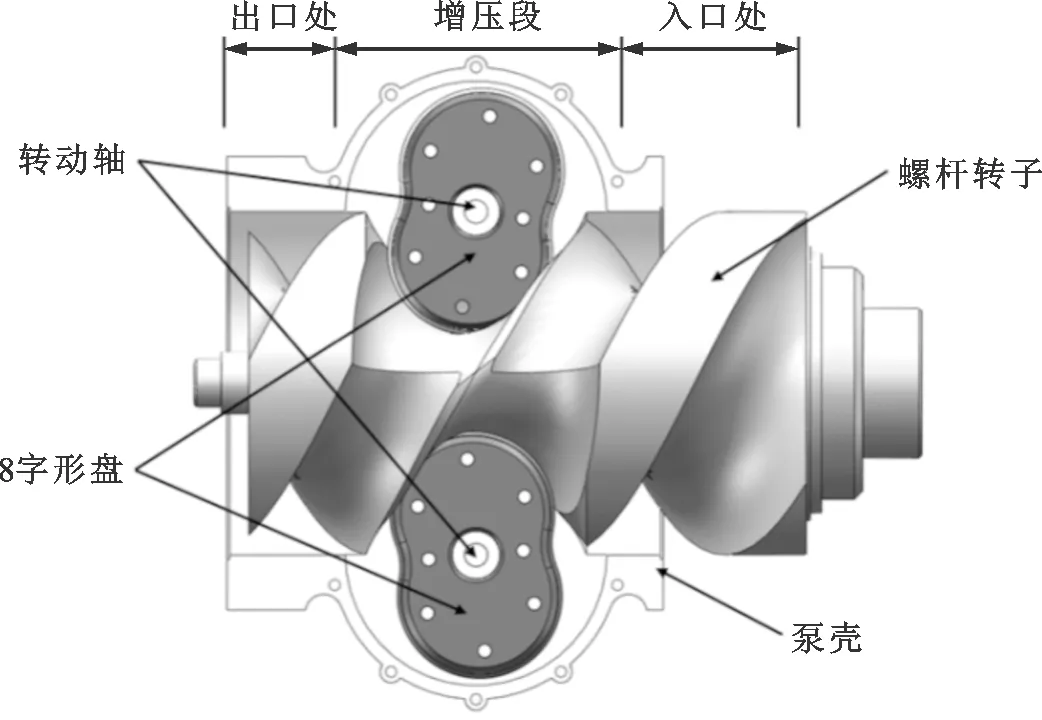

8字形盘密封螺旋泵的整体结构如图1所示,主要部件包括螺杆转子、泵壳及8字形密封盘,其中两个8字形密封盘对称地布置在螺杆转子两侧绕各自的转动轴转动。

图1 8字形盘密封螺旋泵整体结构示意图Fig.1 Overall structure diagram of 8-shaped disc seal screw pump

螺杆转子旋转过程中,两个8字形密封盘分别与螺杆转子的两个增压段螺旋凹槽同时实现完全的啮合,8字形密封盘的圆弧曲面和螺杆转子增压段螺旋凹槽在整个工作循环内始终保持啮合关系,在不需要附属驱动装置的情况下能够完全由螺杆转子驱动旋转。当螺杆开始转动时,由泵壳、8字形盘及入口段螺旋槽形成的入口腔室的体积逐渐增大形成负压,外界液体在压差的作用下进入泵腔,然后在入口处螺旋槽的推动作用下进入增压段凹槽。在增压段凹槽处,两侧的8字形密封盘都是分别交替与螺杆转子上的两个流体通道啮合,在8字形密封盘从一个增压段螺旋凹槽向另一个增压段螺旋凹槽过渡时,增压段处趋于形成两个独立的增压腔室,使输送流体介质完成增压过程,然后在8字形密封盘的推动作用下泵腔内的介质从出口处排出。

两个8字形密封盘可以与两个增压段螺杆凹槽在整个工作循环内始终保持啮合关系的这种独特结构,使得在螺杆转子上形成双流体通道,螺旋泵在一个工作循环内能够实现4次排液过程,大大增加了螺旋泵的排液量,螺杆的空间利用率得到提高,同时减轻了螺杆质量。此外,螺杆上的双流通通道减小了泵体的径向不平衡力,提高了螺杆泵运行的稳定性。

2 啮合副型面方程的建立

2.1 啮合副空间坐标系

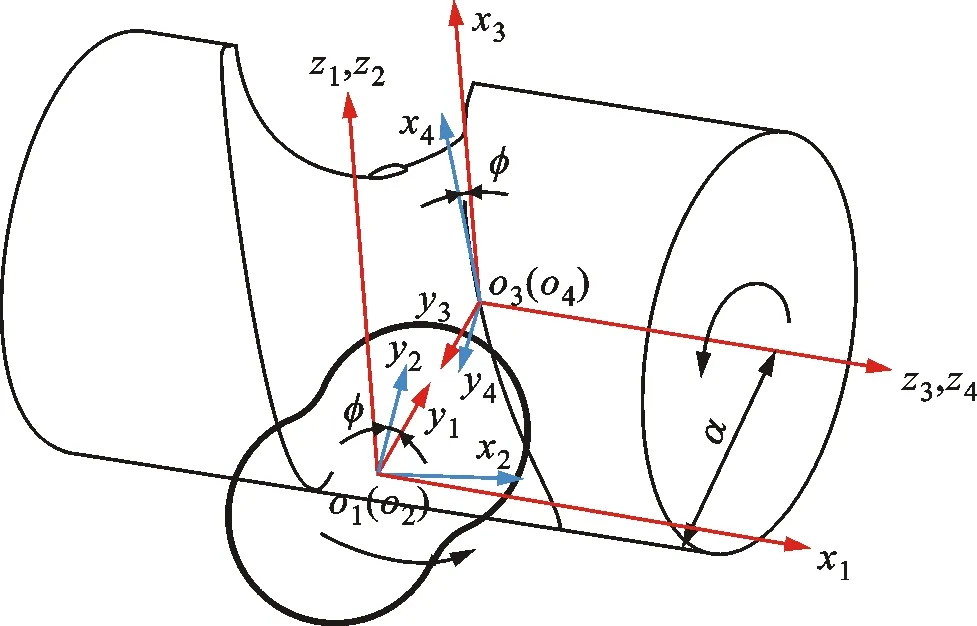

为了用数学模型具体地描述8字形盘密封螺旋泵啮合副的型面方程,根据8字形盘与螺杆转子之间的运动关系,建立如图2所示的空间直角坐标系。其中,S1(x1,y1,z1)和S3(x3,y3,z3)为固定坐标系,代表8字形密封盘和螺杆的初始位置,z1与8字形盘的旋转轴重合,x1与螺杆转子的边缘线重合,z3重合于螺杆转子的中心轴线,x3平行于z1轴,中心距a是8字形密封盘转轴和螺杆转子轴线之间的垂直距离,坐标平面x1y1、y3z3位于同一平面称为中性面。为了便于坐标变换方程的描述,假定螺杆转子和8字形密封盘都逆时针旋转,动坐标系S2(x2,y2,z2)初始位置重合于坐标系S1,并绕z1轴旋转,动坐标系S4(x4,y4,z4)初始位置重合于坐标系S3,绕z3轴旋转,由啮合副的运动规律可知密封盘和螺杆转子的转动角速度ω相等。

图2 8字形密封盘-螺杆转子啮合副模型Fig.2 Meshing pair model of the screw rotor 8-shaped disc seal

2.2 啮合副的型面方程

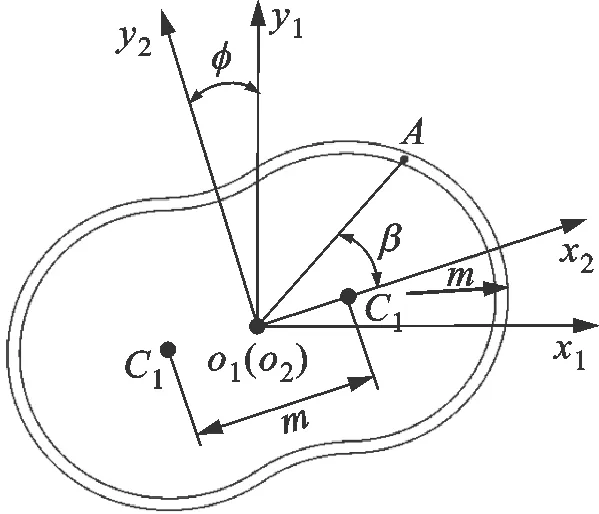

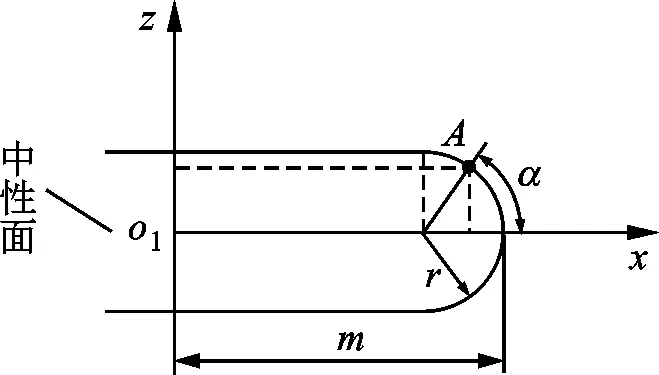

设A为8字形盘上任意一个啮合点,其在8字形盘上的几何位置如图3所示。

(a)8字形盘中性面上A点位置

(b)O1A截面上A点位置图3 啮合点A的位置Fig.3 Position of meshing point A

由图中几何关系可知,A点在S2坐标系中可以表示为

(1)

式中:r为8字形盘边缘圆弧倒角半径;β为啮合点A与8字形盘转轴之间的连线与x2轴之间的夹角,称为圆心角;ρ为8字形密封盘边缘到转动轴之间的距离,其方程为

(2)

经坐标变换,得A点在S3坐标系的表达式为

(3)

由此可得8字形盘上的啮合点A在S3坐标系中的速度表达式为

V3=-ωz3j-ωy3k

(4)

螺杆凹槽上的啮合点A在S3坐标系中的速度表达式为

(5)

所以在啮合点A处8字形盘相对于螺杆凹槽的运动速度为

(6)

根据图3中几何关系可知,8字形盘上啮合点A处的单位法向矢量表达式为

n3=isinα-jcosαsin(φ+β)+kcosαcos(φ+β)

(7)

根据空间啮合原理可知,在啮合点A处8字形密封盘-螺杆转子啮合副的相对运动速度必与8字形盘侧面的法线垂直[18-19],即

VA·n3=0

(8)

将式(6)及式(7)代入式(8)中,即可得啮合角α、圆心角β及螺杆转角φ之间的关系表达式

(x2cosφ-y2sinφ+z2)sin(φ+β)]/

(9)

然后,基于空间坐标变换原理即可得到啮合点A在S4坐标系中的表达式为

(10)

式中α的值由式(9)确定,这就是螺杆转子增压段凹槽的型面方程。

3 啮合副的啮合特性

8字形盘密封螺旋泵在工作过程中的主要磨损件是8字形密封盘,而啮合副的啮合特性又对密封盘的耐磨特性有着重要的影响。因此,分析啮合副的啮合特性对研究螺旋泵的工作性能有着重要的意义[20]。

由于对称布置在螺杆转子两侧的8字形盘的运动形式及啮合规律完全一致,因此只需选取一侧的8字形盘进行分析即可,而单侧的8字形密封盘又是沿转动轴对称的,所以分析8字形盘上的啮合点的分布情况只需分析圆心角β∈(-π/2,π/2)区间即可。当β∈(-π/2,0)时,参与啮合的螺杆转角区间为φ∈(-β,π);当β∈(0,π/2)时,参与啮合的螺杆转角区间为φ∈(0,π-β)。用于理论计算的8字形盘密封螺旋泵的结构参数如表1所示。

表1 8字形盘密封螺旋泵的结构参数

3.1 螺杆转角与啮合角之间的关系

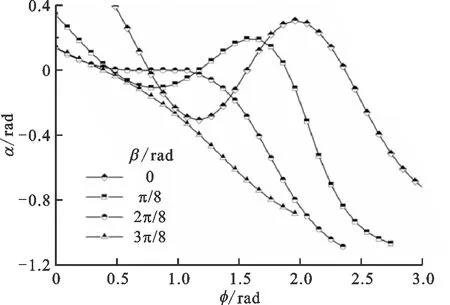

为探究8字形密封盘-螺杆转子啮合副啮合转动过程中8字形盘上啮合点的分布情况与螺杆转角之间的关系,选取了不同圆心角β对应截面进行分析,各个圆心角β位置处8字形盘上的啮合角随螺杆转动的变化关系如图4所示。

(a)β∈(0,π/2)

(b)β∈(-π/2,0)图4 不同圆心角位置处的啮合角随螺杆转角的变化Fig.4 Relationship between the meshing angle at different central angle positions and the rotation angle of the screw

从图中可以看出:不同圆心角位置处啮合角的上下浮动范围不同,当β∈(0,π/2)时,啮合部位主要集中于中性面下方,当β∈(-π/2,0)时,啮合部位主要集中于中性面上方,并且β越接近0,啮合点的波动程度越剧烈,从而导致此位置附近8字形盘边缘会产生更为严重的疲劳磨损;此外,β越接近0,啮合线也会越长,从而导致此位置附近的8字形盘更易磨损,因此在今后对螺旋泵的优化设计中,应当重点对该位置处的啮合角加以控制,以使得整个8字形盘边缘的磨损较为均匀。

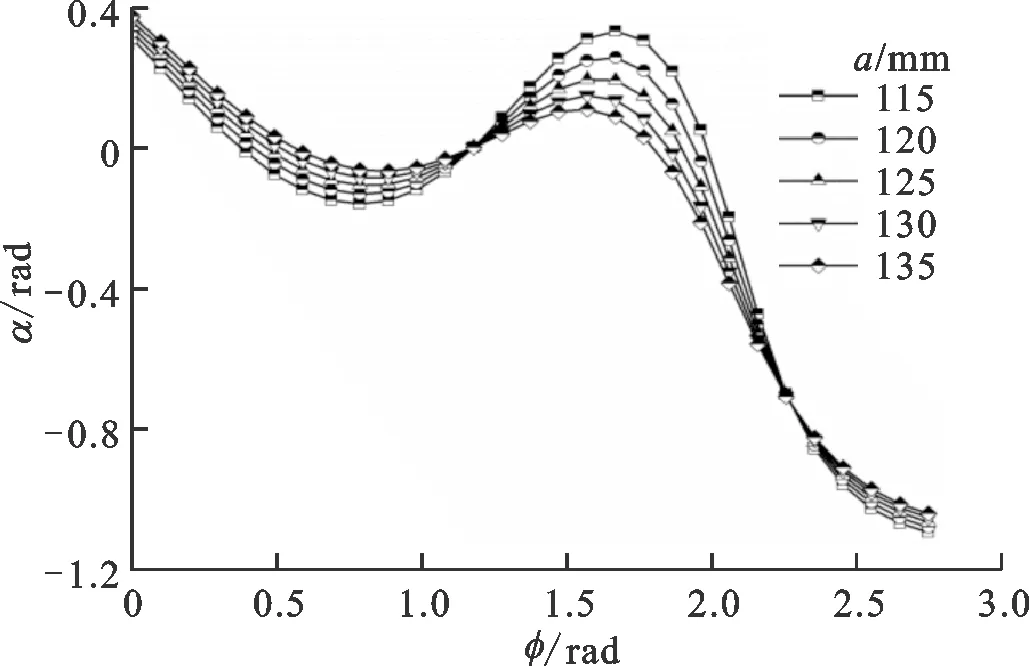

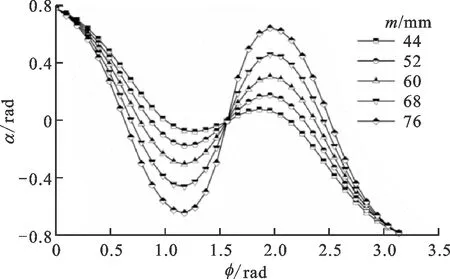

3.2 啮合副结构参数对啮合角分布的影响

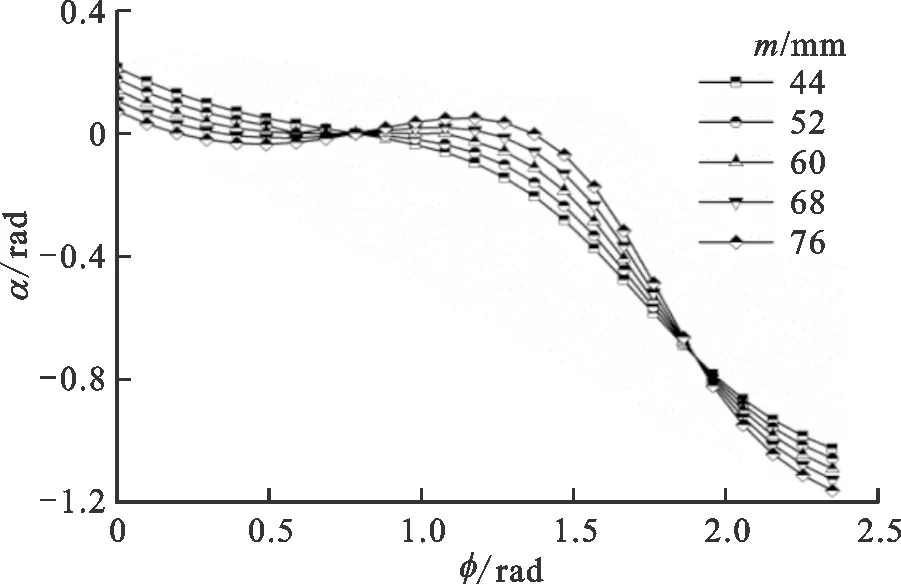

为了探究啮合副的结构参数对8字形密封盘-螺杆转子啮合副啮合特性的影响,本文选取了8字形盘上β=π/8截面位置处的啮合特性,分别分析了螺旋泵中心距、8字形盘大圆半径及边缘倒角半径对啮合点分布规律的影响,如图5所示。

(a)中心距的影响

(b)8字形盘大圆半径的影响

(c)8字形盘边缘倒角半径的影响图5 啮合副的结构参数对啮合角变化规律的影响Fig.5 Influences of structural parameters of meshing pair on meshing angle

从图5a可以看出,随着螺旋泵中心距增大,啮合角随螺杆转角的变化幅度更加平缓,能够减小8字形盘边缘的疲劳磨损程度,但是较大的中心距会使啮合副的瞬时接触线变长,从而导致啮合副间的受力传递情况更加复杂,不利于啮合副的平稳传动。

从图5b可以看出,啮合角的波动程度随着8字形盘大圆半径的增加而变得更加剧烈,因此8字形盘大圆半径越大,越容易使得密封盘边缘的疲劳磨损更加严重。

从图5c可以看出,r越大,α的变化趋势越平缓,但是8字形盘倒角半径对啮合角变化规律的影响不明显,所以在满足结构强度的要求下,应尽量选择较薄的密封盘,这样更加有利于啮合副平稳的啮合转动。

同时,对比图5中各个参数对啮合角分布规律的影响可知,8字形盘大圆半径对啮合角随螺杆转角的变化影响最大,其次是螺旋泵的中心距,8字形盘边缘的倒角半径对啮合角分布规律的影响最小,因此在对啮合副的结构参数进行选型设计时,应当把8字形密封盘大圆半径作为最主要的参数来加以控制。

(a)β=0处截面

为了避免不同圆心角位置对啮合特性的影响,本文另外选取β=0、β=2π/8处圆心角截面的啮合角分布规律进行了分析,如图6所示。从图中可以看出,在不同圆心角位置处,8字形盘大圆半径对啮合角变化的影响规律基本一致。

(b)β=2π/8处截面图6 不同圆心角截面处8字形盘大圆半径对啮合角变化规律的影响Fig.6 Influences of big circle radius of the 8-shaped disc seal on meshing angle at different central angle cross sections

4 结 论

本文提出了一种新型的8字形盘密封螺旋泵,并基于空间啮合理论建立了8字形密封盘-螺杆转子啮合副的型面方程,构建了啮合副的啮合特性数学模型,然后利用该模型对啮合副的啮合特性进行了分析,得到如下结论。

(1)当圆心角β∈(0,π/2)时,啮合部位主要集中于中性面下方,当圆心角β∈(-π/2,0)时,啮合部位主要集中于中性面上方。

(2)圆心角β越接近0,啮合点的波动程度越剧烈,同时啮合线也越长,从而导致此位置附近8字形盘边缘会产生更为严重的疲劳磨损。

(3)8字形盘大圆半径对啮合角变化程度的影响最大,应作为螺旋泵选型设计中的关键控制参数,同时,在满足设计需求的前提下,应尽可能选择较小的8字形密封盘大圆半径及较薄的密封盘。

(4)8字形盘上各个圆心角位置处啮合角的上下浮动范围较大,有利于8字形盘边缘形成均匀磨损,所以在今后对啮合副改进设计时,应将重点放在啮合点的波动程度控制上,以减少疲劳磨损。