富氢重整气对天然气发动机燃烧反应过程的影响

2021-09-10张韩余阳张尊华龙焱祥李格升

张韩余阳,张尊华,龙焱祥,李格升

(武汉理工大学能源与动力工程学院,430063,武汉)

目前大部分船舶使用石油基燃料作为动力能源,但石油燃料的燃烧所产生的二氧化碳、氮氧化合物、碳烟颗粒等污染物排放会带来诸多环境问题,成为传统柴油机燃烧的一大弊端。由于天然气储蓄量大且燃烧产物清洁,逐步被用作船用发动机的清洁替代燃料[1]。然而,天然气的燃烧温度较高,易导致氮氧化物的排放恶化。采用稀薄燃烧和废气再循环(EGR)技术可降低燃烧温度,合理控制天然气发动机的排放[2]。天然气的稀燃能力较弱,通常需要向混合气中添加氢气,以提高可燃混合气的稀燃能力,达到稳定稀薄燃烧[3]。基于此背景,提出了LNG发动机重整废气再循环(REGR)技术方案。该技术将废气再循环与燃料重整相结合,可以实现天然气发动机的实时掺氢稀薄燃烧,显著降低NOx排放。

为阐明REGR技术对天然气发动机整体性能的影响规律,国内外学者开展了一系列研究。黄彬与陈浩等通过对天然气掺氢发动机结合EGR技术的台架试验,证明了天然气掺氢在改善发动机循环变动、提高燃烧稳定性方面的优势[4-5]。Yap与钟绍华等在天然气HCCI发动机上进行了闭环重整制氢的试验研究,结果表明富氢重整气添加可使天然气发动机燃烧相位提前、负载范围扩大、NOx排放量降低,证实了在线制氢的可行性[6-7]。毛立通与Long等进行了富氢混合气对点燃式天然气发动机性能与排放影响的模拟研究,发现随着REGR率的提高,缸内压力峰值增大,THC排放量减小,CO排放量增加[8-9]。

然而,上述研究主要获取了REGR技术对天然气发动机缸内燃烧过程以及污染物排放等宏观参数的影响规律,富氢重整气添加对缸内燃烧过程的微观影响机制研究较少,因此可以借助化学动力学分析方法(例如通过缸内燃烧过程的反应途径分析)来进一步解析。部分学者采用CHEMKIN软件建立了缸内燃烧的零维/一维模型,对影响掺氢天然气发动机燃烧过程的重要基元反应以及重要组分形成过程进行了分析[10-11]。也有学者采用三维CFD模型耦合缸内反应路径分析的方案,将缸内燃烧微观反应细节与发动机宏观工作特征相结合,以进一步揭示实际燃烧过程中缸内反应途径对发动机燃烧特性的影响规律[12-14]。现有关于发动机缸内燃料燃烧的反应动力学分析主要集中于解析柴油机缸内燃料着火与燃烧过程,而对于基于REGR技术的天然气发动机燃烧微观分析却鲜有报道,因此本研究将首先结合CONVERGE模型分析说明基于REGR技术下重整气添加率以及过量空气系数对船用LNG发动机燃烧性能的影响规律,在此基础上通过MATLAB软件对CFD三维计算结果进行数据提取与处理,调用Cantera动力学分析软件的零维均质求解器[15],模拟计算发动机燃烧室不同区域的瞬态燃烧反应过程,从而结合缸内燃烧过程中燃料消耗的瞬时反应路径分析,阐明富氢重整气对天然气发动机缸内燃烧调控的动力学机制。

1 数值计算模型的建立与验证

1.1 模型的建立

本研究以玉柴公司生产的YC6MK200NL-C20为原型建立三维仿真模型,该发动机为六缸、预混合、搭载水冷设施、配置涡轮增压系统的点燃式天然气发动机,具体发动机基本参数见表1。

表1 YC6MK 200NL-C20型发动机参数

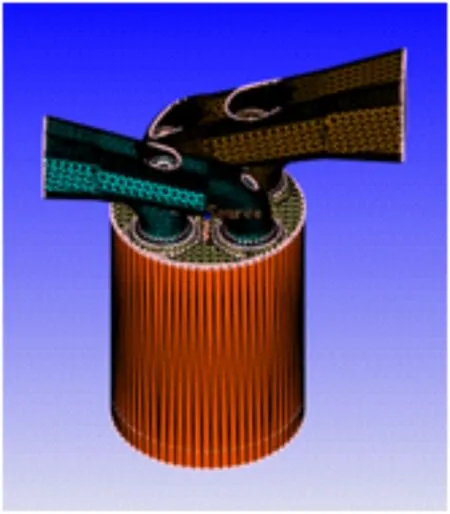

本研究建立的模型如图1所示,采用CONVERGE自动生成笛卡尔坐标理想正六面体网格,设置基础网格边长(4~8 mm)后在火花塞附近区域网格加密至0.4 mm,同时启用网格自适应加密功能,对燃烧过程中温度梯度和速度梯度较大区域加密至0.4 mm,这种网格尺寸设定方法在节省计算时间的同时也能保证一定的计算精度[16]。

图1 发动机模型Fig.1 Engine model

数值模型中的湍流模型选用RNGk-ε模型[17],运用SAGE详细化学动力学求解器计算缸内燃料燃烧过程[18]。计算所用化学动力学机理为用于天然气燃烧计算的GRI-MECH 3.0机理[19]。

1.2 模型的验证

定义重整气添加率(REGR率)Rre为每循环添加的重整气量与吸入气缸的进气总量的比值

(1)

式中:nre为添加重整气的量;n1为吸入缸内空气的量。

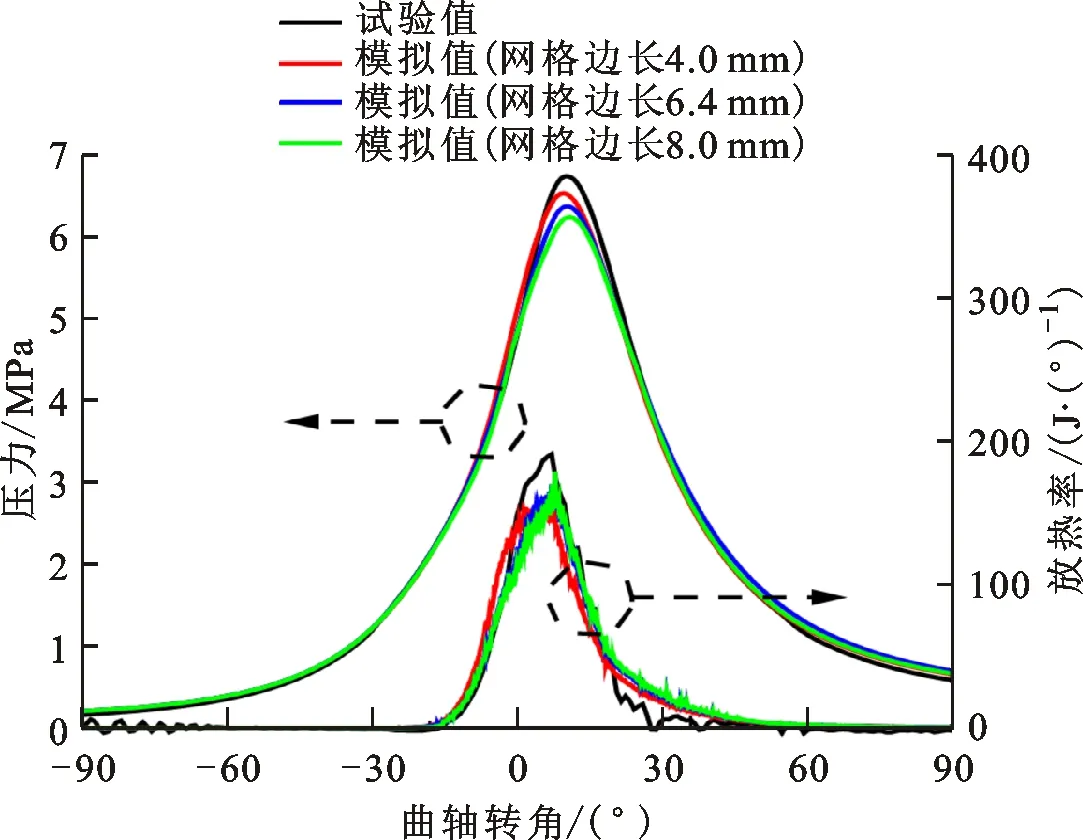

为验证所建立的模型,模拟REGR率为5%(组分H2、CO、CH4和N2的体积分数分别为24%、12%、8%和56%)时发动机在75%负荷(110 kW、1 362 r·min-1)下的燃烧过程,将采用不同基础网格尺寸模拟得到的缸压曲线和放热率曲线与本课题组Long等的试验数据[9]进行对比,结果如图2所示。由图可见,气缸平均压力与瞬时放热率的模拟值与试验值整体吻合较好。考虑到计算机时与计算精度,选择基础网格尺寸为6.4 mm的模型进行后续模拟工作,其缸压峰值与试验值绝对误差为0.34 MPa(相对误差低于6%)。缸内燃烧产物浓度的模拟值与试验值对比如表2所示,尾气常规排放物NOx和CH4的相对误差在5%以内,CO排放的误差也在可接受范围内。综上,可用该模型进行后续模拟计算。

图2 缸内压力和放热率模拟值与试验值对比Fig.2 Comparison of pressure and heat release rate between simulated and experimental values

表2 污染物排放的模拟值与试验值对比

1.3 化学动力学分析方法

为获取针对特定燃烧区域的反应路径,结合MATLAB与开源化学动力学计算软件Cantera开展缸内不同时刻燃烧反应特性研究。点燃式LNG发动机可分为已燃区、火焰面区域和未燃区3个区域,根据CFD模拟结果中T>1 800 K、x(CH2O)>2.5×10-4筛选出火焰面区域网格数据;根据T>1 800 K、x(CH4)<1×10-4筛选出已燃区域网格数据。运用燃烧机理与Cantera定容均质求解器求解不同区域瞬时反应路径,以解析燃料消耗以及污染物形成过程[20]。

在Cantera中,K种组分的基元反应可用下式表示

(2)

由式(2)可以得到通过第i个基元反应消耗的第k种组分的消耗速率表达式

(3)

式中:kfi为第k种组分的正向化学反应常数;kri为第k种组分的逆向化学反应常数;wk为第k种组分的质量分数。

第k种组分可通过第i个基元反应的总消耗量nk求出

(4)

式中:Δt为反应时间;V为反应所占的空间体积。

对于组分A,将筛选出的每个网格中通过第i个基元反应的消耗量相加,得到组分A通过该反应的总消耗量。计算出组分A通过每条反应通道的消耗量后即可得到某条反应通道的消耗量所占比例,在后续的路径分析中,以百分比形式表示各基元反应的消耗量。

1.4 模拟工况点

基于典型LNG发动机废气-燃料重整气的组分[21-22],本模拟研究中重整气组分体积比VH2∶VCO∶VN2=1∶4∶20。根据稀燃式天然气发动机REGR率[8,23]与过量空气系数λ[24]一般范围等增量取值,通过改变发动机进气组分来模拟不同工况下的进气边界条件,以此研究富氢混合气添加对稀燃式天然气发动机缸内燃烧过程与污染物排放的影响规律,模拟工况点如表3所示,其中一自变量改变时另一变量固定不变,共模拟了20组工况。

表3 模拟工况点

2 结果与讨论

2.1 燃烧特性分析

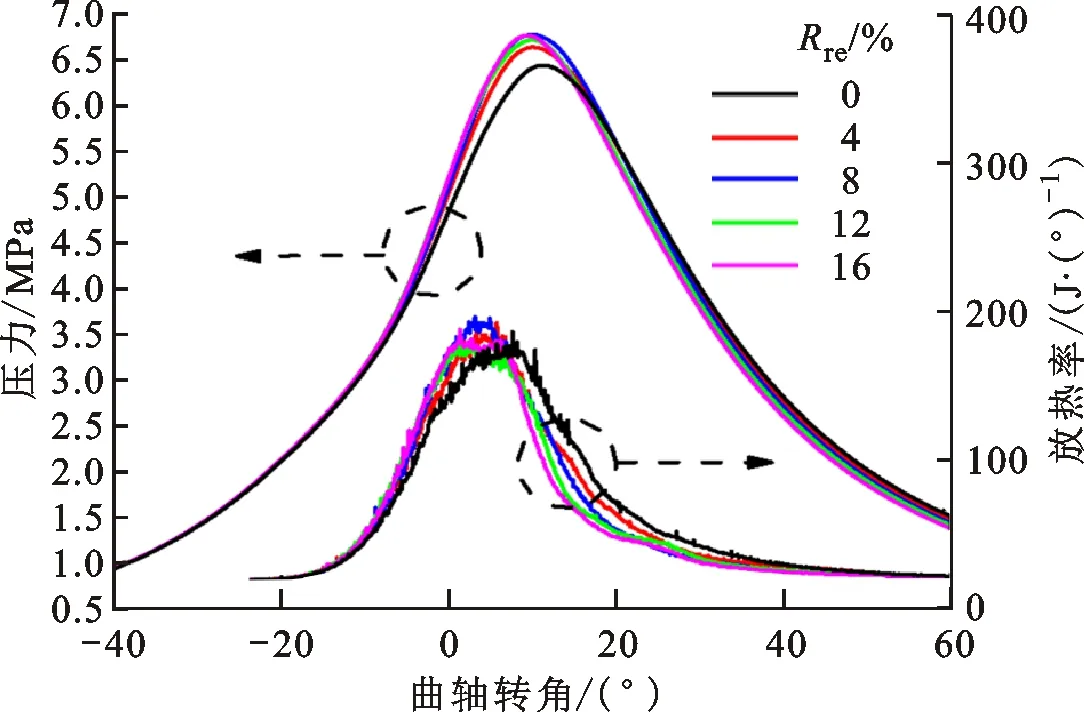

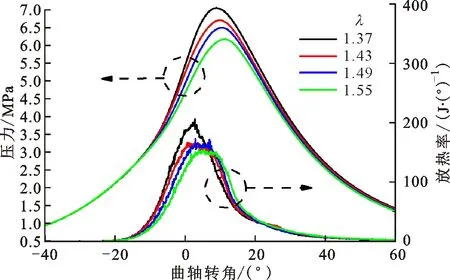

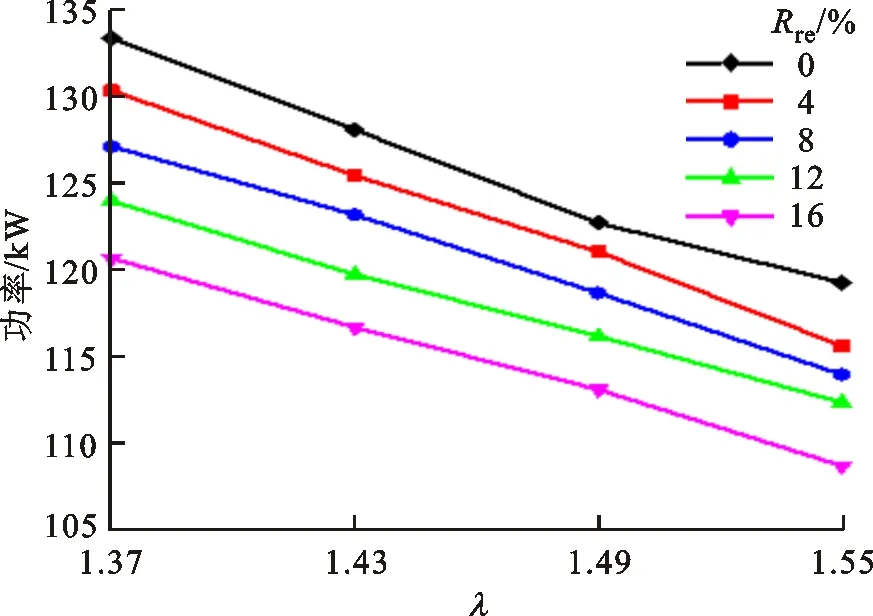

过量空气系数为1.43时,不同REGR率下的混合气平均热值见表4,重整气添加造成缸内混合气中氢气量增多,同时甲烷量减少,使得可燃混合气总热值降低,不同REGR率下发动机缸压与放热率曲线如图3所示。由图可知,相比于纯甲烷工况(REGR率为0%),添加富氢重整气后发动机缸压与放热率峰值增大,且不同REGR率工况下发动机缸压与放热量接近。由于与甲烷相比氢气反应活性更高,火焰传播速率更快,因此添加氢气后混合气放热速率更快,使缸压与放热率峰值增大,而加入重整气后混合气热值降低使总放热量减小,两者共同影响使缸压与放热率峰值维持在较接近水平。此外,由放热率曲线可看出,随着REGR率的增大,缸内燃烧持续期缩短。REGR率为12%时不同过量空气系数下的缸压曲线如图4所示。由图可知,随过量空气系数增大,缸内平均压力峰值和缸内瞬时放热率峰值均降低,且各峰值所对应的曲轴转角增大。过量空气系数增大导致可燃混合气浓度减小,着火时间延迟,且火焰传播速度减慢,造成发动机的动力性变差。图5为不同模拟工况下的发动机功率,可知REGR率与过量空气系数的增大均会导致发动机功率下降,过量空气系数为1.37、REGR率为16%时会导致发动机功率下降9.52%。

表4 混合气平均热值

图3 λ=1.43时不同REGR率下的缸压和放热率Fig.3 Pressure and heat release rate with different REGR rates when λ=1.43

图4 Rre=12%时不同过量空气系数下的缸压和放热率 Fig.4 Pressure and heat release rate with different excess air coefficients when Rre=12%

图5 不同REGR率与过量空气系数条件下的功率Fig.5 Power at different REGR rates and excess air coefficients

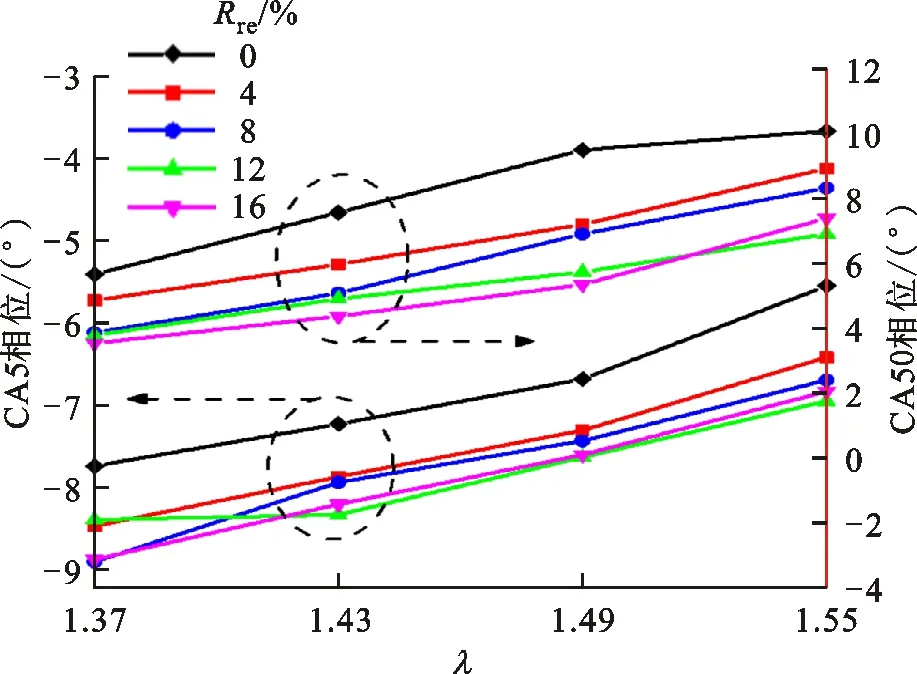

以缸内放热量达到累计放热量的5%时的曲轴转角作为着火时刻并定义为CA5;以缸内放热量达到累计放热量的50%时的曲轴转角作为燃料达到燃烧重心的时刻并定义为CA50。不同REGR率与不同过量空气系数下的燃烧相位对比见图6,REGR率一定时CA5与CA50相位均随过量空气系数的增大而滞后(REGR率为8%时,着火时刻滞后2.24°,燃烧重心时刻滞后4.49°),且两者间隔时间缩短,与文献[25]中结论一致。由于过量空气系数增大,可燃混合气浓度降低,使缸内燃烧化学准备时间增长,燃烧放热率降低,导致燃烧相位滞后,燃烧持续期增加。当过量空气系数一定时,CA5的相位在REGR率由0%增大到12%的过程中不断提前(过量空气系数为1.55时着火时刻提前1.42°),REGR率达到16%时出现滞后趋势,CA50的相位随REGR率增大不断提前。由于重整气中的H2可缩短天然气着火时间,但添加率增大会使甲烷浓度降低,REGR率为4%~12%时H2对着火的促进作用占主导,CA5时刻提前;REGR率达到16%时甲烷浓度降低对着火的抑制作用占主导,CA5时刻滞后。随REGR率增大,H2浓度增大,火焰传播速率增大,CA50的相位提前。

图6 不同REGR率与过量空气系数下的燃烧相位 Fig.6 Combustion phase at different REGR rates and excess air coefficients

2.2 排放特性分析

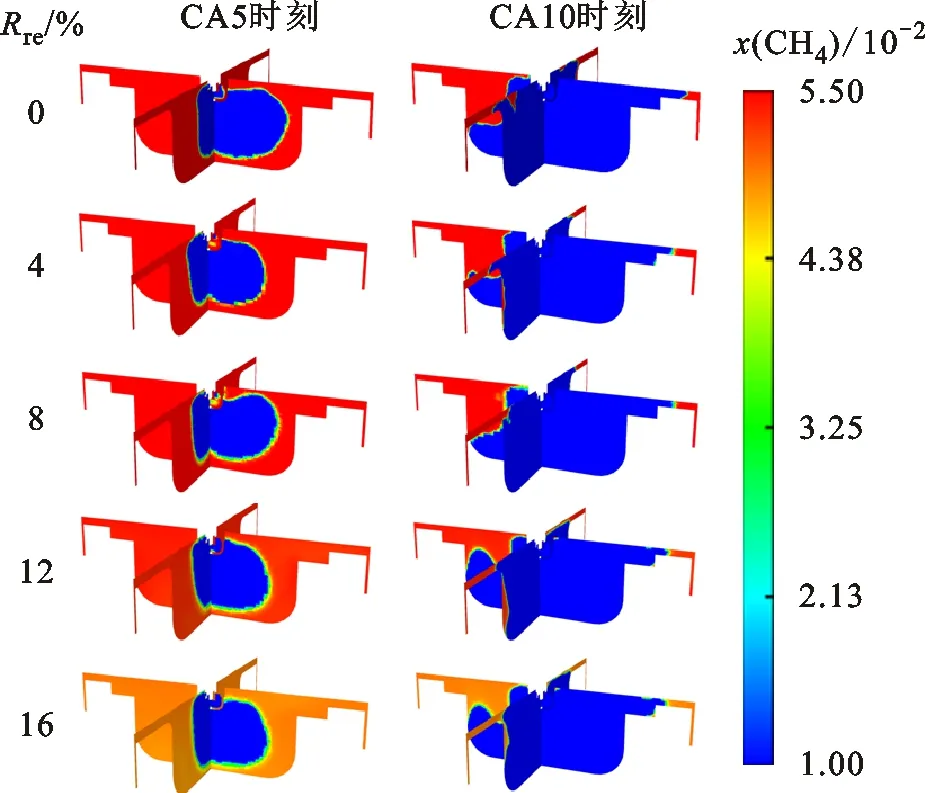

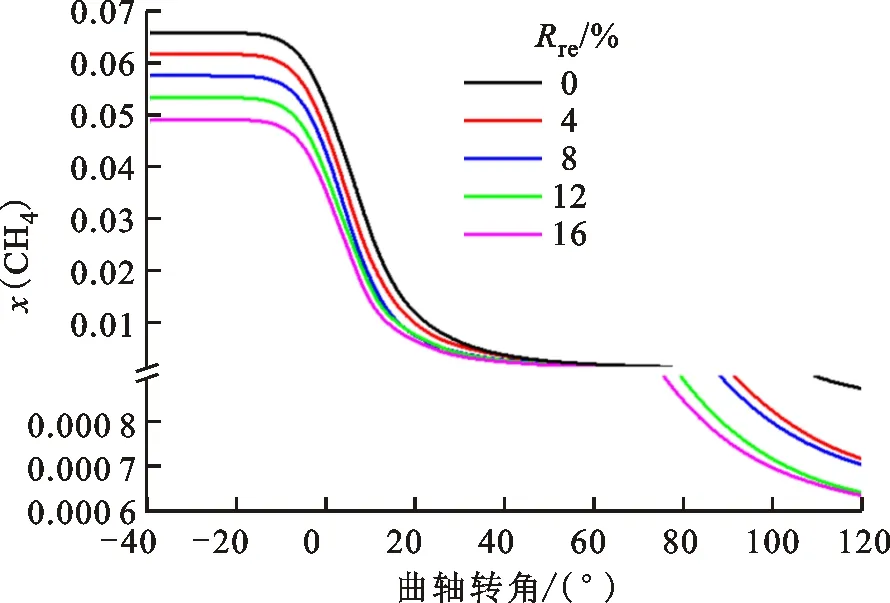

2.2.1 THC排放分析 图7是CA5和CA50时刻不同REGR率下缸内CH4浓度分布云图,由图可知火花塞点火后,火焰由点火中心向四周传播,已燃区域甲烷的浓度极小,可根据甲烷浓度分界线判断火焰面的发展。缸内放热到达CA50时,大部分CH4已燃烧殆尽,但靠近气缸壁面处以及活塞环间隙区域温度较低,有部分CH4燃料还未被燃烧,该处的未燃CH4是HC排放的主要来源[9]。图8为缸内甲烷浓度变化曲线,可知随REGR率增大,燃烧结束时缸内甲烷浓度越小。

图7 不同REGR率下缸内CH4浓度分布云图Fig.7 Concentration of CH4 in cylinder at different REGR rates

图8 λ=1.43时不同REGR率下缸内x(CH4)Fig.8 Mole fraction of CH4 in cylinder at different REGR rates

在进行HC排放分析时,以CH4、CH2O、C2H6这3种组分的排放量之和(占实际THC排放的99%以上)表征THC排放量,结果如图9所示。由图可知,过量空气系数为1.43、REGR率为16%时可使THC排放量降低26.98%。在REGR率一定的情况下,随过量空气系数增大,火焰传播不稳定性增大,失火概率增加,缸内平均温度降低,抑制了THC后期氧化[9,26],且靠近气缸壁面的缝隙区温度更低,其中未燃的HC量增多,导致THC排放量略有增大。过量空气系数一定时,随REGR率增大,THC排放量减少。由于REGR率增大,进入缸内的甲烷量减少,未燃区域的HC浓度降低,燃烧结束后狭缝区HC量减小,使最终THC排放量降低。

图9 不同REGR率与过量空气系数下THC排放量Fig.9 THC emission at different REGR rates and excess air coefficients

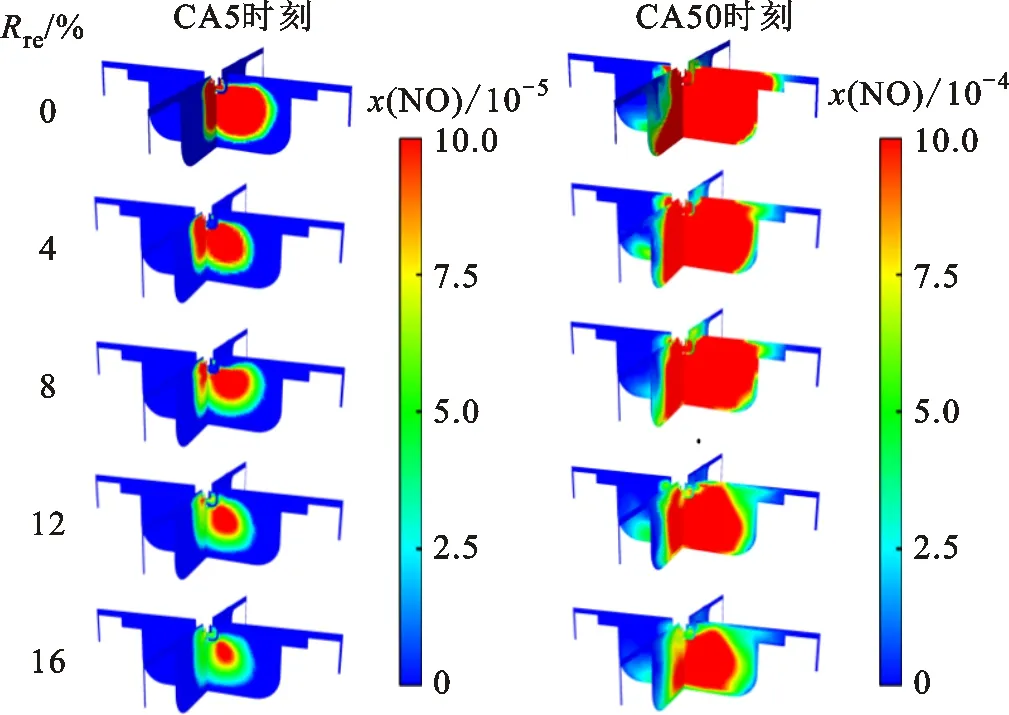

2.2.2 NOx排放分析 热力型NO占NOx排放的80%以上,而其形成主要与缸内温度环境相关[27]。图10是不同REGR率下缸内最高温度变化曲线,可知随REGR率增大,缸内最高温度降低。图11是不同REGR率下缸内NO浓度分布云图,随REGR率增大,CA 5时刻缸内高NO浓度区域面积减小,CA50时刻靠近壁面处NO浓度减小。在进行NOx排放分析时,以NO与NO2排放量之和表征NOx排放量。图12为不同REGR率与过量空气系数下NOx排放量。由于增大REGR率造成缸内燃料热值降低,使燃烧过程中缸内最高温度降低,且燃烧速率增大,燃烧持续期缩短,使NOx排放量减小。不同模拟工况下NOx摩尔分数改变范围较大,过量空气系数为1.55、REGR率为16%时可使NOx排放量降低62.52%,因此在选择合适REGR率和过量空气系数范围时,应重点考虑其对NOx排放量的影响。

图10 λ=1.43时缸内最高温度曲线Fig.10 Maximum temperature in cylinder when λ=1.43

图11 不同REGR率下缸内NO浓度分布云图Fig.11 Concentration of NO in cylinder at different REGR rates

图12 不同REGR率与过量空气系数下NOx排放量Fig.12 NOx emission at different REGR rates and excess air coefficients

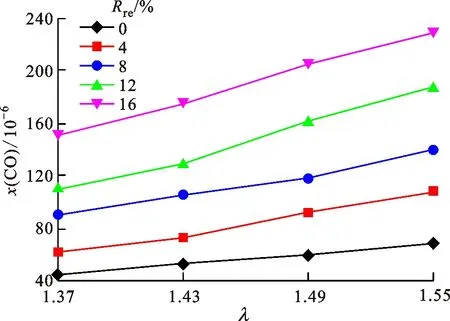

2.2.3 CO排放分析 影响CO生成的主要因素是过量空气系数和最高燃烧温度[28]。本模拟研究中所取的过量空气系数较大,进入气缸的氧气量相对燃料的富余量大,对CO的生成速率影响较小,因此造成CO排放增大的主要因素是缸内最高温度。由图13可知,随REGR率和过量空气系数增大,CO排放量增大。REGR率和过量空气系数增大,均可使缸内可燃混合气浓度降低,燃烧过程中缸内最高温度降低,CO的生成量减少,且由于重整气中含有相当一部分CO,REGR率增大使进入气缸内的CO量增大,狭缝中未被氧化的CO增多[9],也会导致CO排放增多。除此之外,可观察到CO排放量几乎随过量空气系数增加而线性增加。

图13 不同REGR率与过量空气系数下CO排放量Fig.13 CO emission at different REGR rates and excess air coefficients

综上所述,缸压、放热率、燃烧相位以及各污染物排放量随过量空气系数单调变化,可知过量空气系数对天然气发动机缸内燃烧的影响机制较简单,而REGR率对燃烧过程的影响更加复杂,因此在后续仅对REGR率这一变量做化学动力学分析,以阐明其对天然气发动机燃烧过程的影响机制。

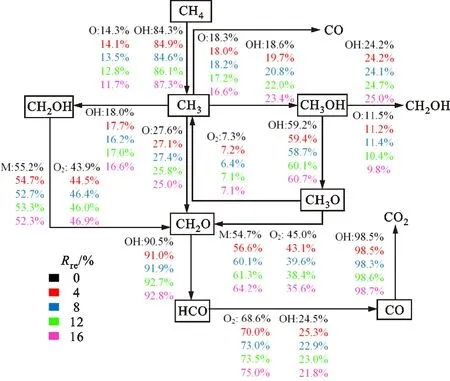

2.3 发动机缸内燃烧过程化学动力学分析

2.3.1 火焰面区域路径分析 采用瞬时反应路径分析方法对符合火焰面区域条件的网格数据进行分析,得到CA50时刻火焰面区域内甲烷的反应路径,结果如图14所示。在图14中,CH4首先与O、OH反应生成CH3,其中80%以上的CH4通过反应CH4+OH⟺CH3+H2O消耗。CH3的主要消耗路径有5条,最重要的路径为CH3与O反应生成CH2O,然后再经HCO生成CO和CO2;其他支链反应的生成物有CH3OH、CH2OH、CH3O以及CO,各组分之间能够互相转化,最终生成CO2。CH4消耗路径中,燃料及大部分中间产物的消耗都是通过与OH发生脱氢反应实现的,OH浓度越大则正向反应速率越快。对比不同REGR率下路径中反应占比情况可知,在CH4、CH3、CH3OH以及CH2O的消耗反应中,随REGR率的增大,OH参与的基元反应占比增大,O参与的基元反应占比减小,说明富氢重整气的添加使缸内H2浓度增大,OH自由基浓度增大,通过影响支链反应,改变了自由基池中自由基浓度,促进各反应朝正向进行[29-30],从而加快了火焰传播速率,从微观角度解释了2.1节中REGR率对燃烧相位的影响规律。

图14 CA50时刻不同REGR率下火焰面区域CH4消耗路径 Fig.14 Consumption paths of CH4 in the flame area at different REGR rates at CA50

2.3.2 已燃区域路径分析 采用瞬时反应路径分析方法,对符合已燃区域条件的网格数据进行分析,得到CA50时刻已燃区域内甲烷的反应路径,结果如图15所示。由图15可知,相比火焰面区域,由于已燃区域O2浓度较低,CH4、CH3、CH2O、HCO等组分的消耗反应中O或O2参与反应的比例明显减少,此时OH自由基浓度对CH4消耗反应的影响占主导。随REGR率增大,OH自由基浓度增大,CH4消耗路径中OH参与反应占比增大,说明增大REGR率会加快已燃区域CH4的消耗速率,使CH4燃烧更加完全,可降低未燃CH4浓度,减少THC排放。

图15 CA50时刻不同REGR率下已燃区域CH4消耗路径 Fig.15 Consumption paths of CH4 in the burnt area at different REGR rates at CA50

3 结 论

基于YC6MK200NL-C20天然气发动机建立了CFD三维仿真模型,验证其合理性后模拟了不同REGR率和过量空气系数下的缸内燃烧过程,并分析了其对发动机动力性能及排放性能的影响规律,在此基础上耦合化学动力学分析方法,通过缸内瞬时燃烧反应状态探究了该影响规律的内在机制,所得主要结论如下。

(1)添加富氢重整气会改善天然气发动机的燃烧特性,增大缸内平均压力峰值,提高瞬时放热率,使燃烧相位提前。增大过量空气系数会抵消富氢重整气对燃料燃烧的促进作用,使缸内平均压力峰值降低,瞬时放热率峰值降低,燃烧相位滞后。

(2)重整气添加可缩短燃烧持续期,使燃料燃烧更加完全,降低THC与NOx排放量,但会导致未燃CO增多;随过量空气系数增大,缸内平均温度降低,NOx排放量降低,但燃烧不稳定性增大,导致THC和CO排放增多。

(3)由缸内燃烧反应路径分析可知,随REGR率增大,OH自由基参与CH4消耗反应占比增大,通过加快基元反应速率进而影响火焰传播速率,使燃烧相位提前,并可降低未燃HC排放。