高温CO2环境下表面划痕对耐热钢T92、TP347H和TP347HFG腐蚀行为的影响

2021-09-10郭亭山梁志远王鹏赵钦新

郭亭山,梁志远,王鹏,赵钦新

(西安交通大学热流科学与工程教育部重点实验室,710049,西安)

超临界CO2流体性质介于气体和液体之间,具有流体黏度低、密度大、传热效率高、作功能力强等特点[1-2],所以超临界CO2作为循环工质在动力发电系统中具有巨大的应用潜力。超临界CO2布雷顿循环发电具有热效率高、热惯性小、压缩功小和系统结构紧凑等优点[3-5],因此欧美、日韩和中国等开展了超临界CO2在火力发电、核反应堆、太阳能光热和余热回收等方面动力循环的相关研究[6-12]。目前超临界CO2在电力行业应用的技术挑战主要集中在设备材料耐蚀性、循环系统高效布置以及高效传热、高效循环的新型设备研发三大方面[13-14],其中设备材料耐蚀性限制了工质参数的进一步提高,从而影响了发电效率。因此美国[15-22]、日本[23-24]、法国[25-26]、韩国[27-33]、中国[34-35]等相继开展了铁素体、奥氏体、镍基高温合金及其表面改性后在超临界CO2环境下的抗高温腐蚀能力、抗渗碳能力和力学性能的研究。

核电作为安全、经济、清洁的能源,成为我国电力行业发展的必然选择。自20世纪70年代起,英国核能协会成员研究了低碳钢、9Cr系列钢和奥氏体耐热钢在高温CO2环境下的腐蚀机理。尽管随着技术的进步和创新,核电的安全性和可靠性得到了很大提升,但是安全仍是核电的生命线,是核电发展的前提和最高原则。核动力装置和换热器在制造、加工、运输、安装过程中难免会在其表面产生划痕,但是目前国内外尚未发现划痕对耐热材料在高温CO2和超临界CO2环境下抗腐蚀性能影响的相关研究和报道。Rouillard等研究发现,随着压力的提高,耐热材料的渗碳量和渗碳深度均增加[26],说明压力越高耐热材料的耐蚀性和力学性能越差。如果在低压腐蚀环境下划痕对耐热材料抗腐蚀性能产生较大的影响,则在超临界CO2环境下腐蚀必然更加严重,所以应该优先研究表面划痕在低压腐蚀环境下对耐热材料抗腐蚀性能的影响。由于核动力装置的运行温度在500~700 ℃,所以本工作通过实验研究了铁素体耐热钢T92和奥氏体耐热钢TP347H和TP347HFG在600 ℃、0.1 MPa高温CO2环境下长达1 000 h的高温腐蚀行为,可为核动力装置及结构材料在超临界CO2环境下长期安全高效运行提供技术参考。

1 实验系统与方法

高温CO2腐蚀实验系统如图1所示,实验系统主要包括储气瓶、减压阀、流量计、双管式加热炉、锥形瓶等装置[36]。高压储气瓶中的CO2经减压阀降压至0.1 MPa,流量计控制进入管式炉的流量为100 mL/min,降压后的CO2进入管式炉主加热区与实验样品充分接触,反应后的CO2经双级锥形瓶防倒吸装置冷却后排放。实验段的压力维持在0.1 MPa,主加热区温度设置为600 ℃,实验CO2质量分数为99.999%。实验前先通入30 min低压CO2,用以排尽系统中的空气,防止其他杂质气体对实验结果产生影响。

图1 高温CO2腐蚀系统Fig.1 High temperature CO2 corrosion system

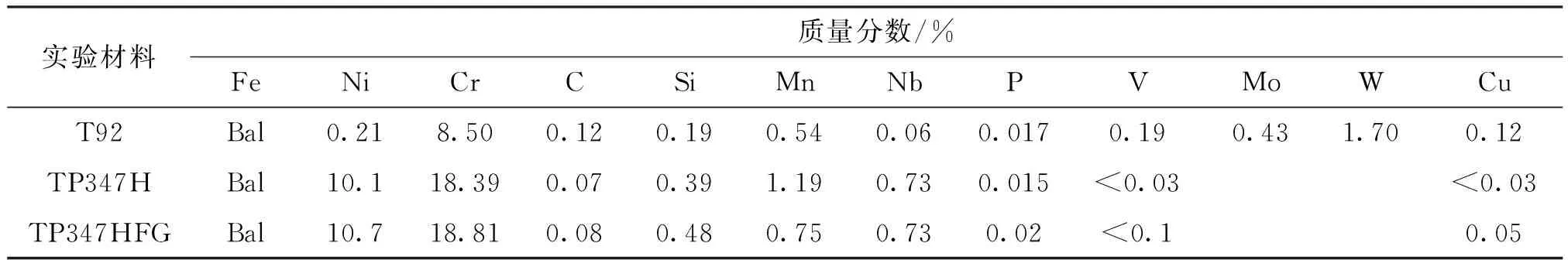

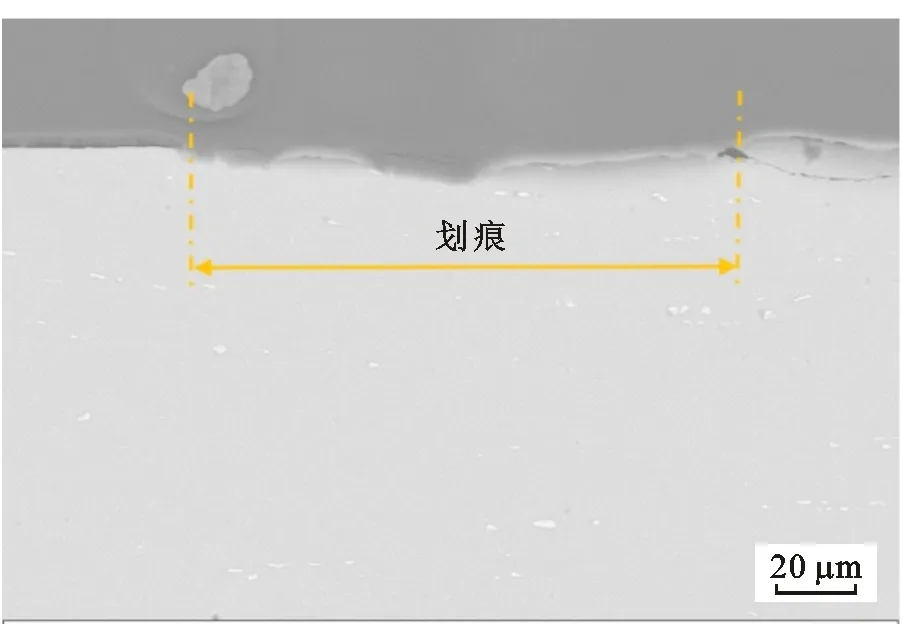

实验材料由哈尔滨锅炉厂有限公司提供,其化学成分如表1所示。T92和TP347HFG试样的尺寸为15 mm×15 mm×2 mm,TP347H试样的尺寸为12 mm×12 mm×2 mm,实验前依次由240、400、600、800和1 000号砂纸打磨,然后置于超声波乙醇溶液中清洗5 min,烘干后称量并重新测量计算试样尺寸。表面划痕由van Laar标准划痕笔制作,划痕宽度在200~250 μm之间。

表1 实验材料的化学成分

实验样品经陶瓷棒悬挂于氧化铝舟内,停炉取样后采用精度为10-5g的MS105DU型梅特勒分析天平称量,用以计算腐蚀动力学曲线。对样品进行XRD6100型X射线衍射分析,获得表面腐蚀产物物相;采用具备能谱分析仪(DES)的GeminiSEM 500型场发射扫描电子显微镜(FESEM)观察实验样品表面和断面形貌以及元素分布。

2 实验结果

2.1 原始表面金相显微组织

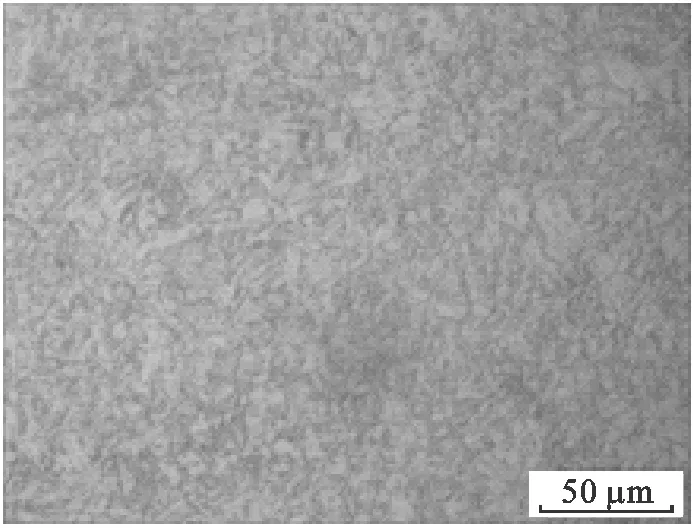

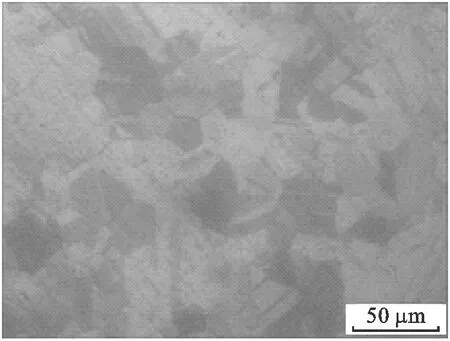

(a)T92

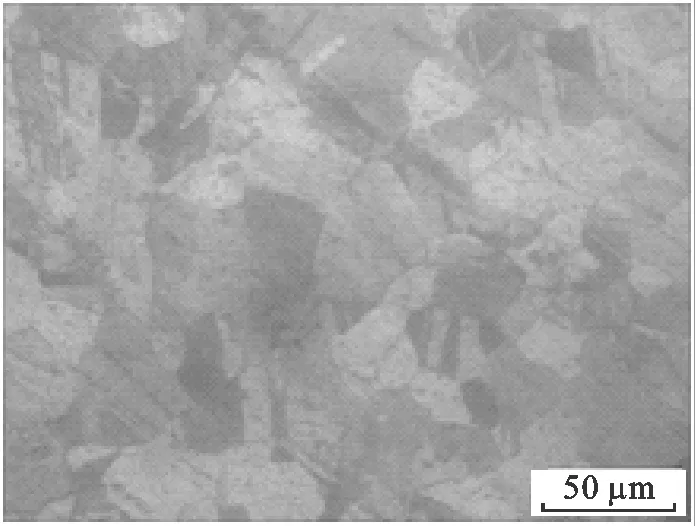

(b)TP347H

(c)TP347HFG图2 3种原始材料的金相显微组织Fig.2 Metallographic microstructure of the three original materials

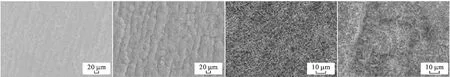

为清楚耐热钢内部组织,将3种实验材料抛光后采用FeCl3盐酸溶液腐蚀铁素体耐热钢T92,采用CuSO4盐酸溶液腐蚀奥氏体耐热钢TP347H和TP347HFG,图2给出了3种实验材料原始表面金相显微组织。图2a中白色部分为铁素体,呈不规则多面体状;图2b和图2c为奥氏体组织,呈规则多边形状,晶界平直,晶粒取向不同。由于奥氏体晶粒取向不同,导致腐蚀程度不同,从而晶粒明暗分明。

2.2 腐蚀动力学规律

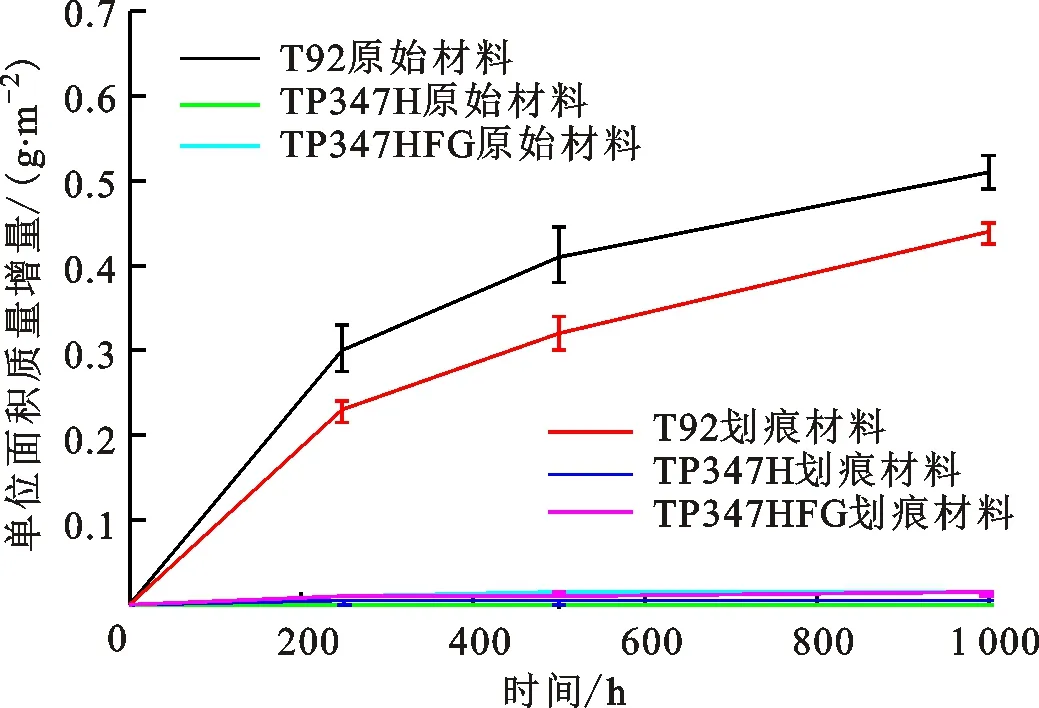

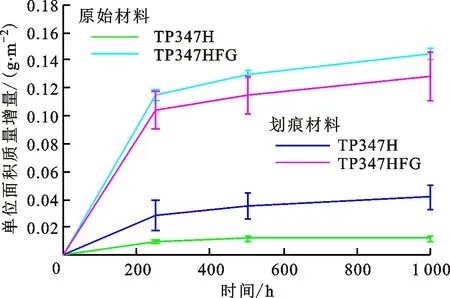

(a)铁素体钢与奥氏体钢

(b)奥氏体钢图3 高温CO2环境下3种原始材料及划痕材料质量增量曲线Fig.3 Mass gain curves of three original materials and scratched materials in high temperature CO2

图3反映了600 ℃高温CO2环境下3种原始材料及划痕材料的质量增量。铁素体耐热钢T92原始材料的质量增量远高于奥氏体耐热钢TP347H和TP347HFG原始材料,T92原始材料的质量增量约为TP347HFG原始材料的35倍左右;TP347HFG原始材料的质量增量略高于TP347H原始材料。说明高温CO2环境下耐热钢的质量增量与Cr含量有关,同时由图2中显微组织可知铁素体中离子扩散系数更大;晶粒细化在高温CO2环境下反而会加剧腐蚀程度。此外,由质量增量曲线可知,T92划痕材料和TP347HFG划痕材料的质量增量明显低于T92原始材料和TP347HFG原始材料的质量增量,说明划痕导致T92和TP347HFG出现了剥落现象,而TP347H未见明显的剥落现象,说明划痕对耐腐蚀能力较差的耐热钢剥落影响更大。图3中3种实验材料腐蚀动力学曲线在高温CO2环境下均遵循抛物线型规律,说明其腐蚀过程均由离子扩散控制。

2.3 腐蚀产物宏观及微观表征

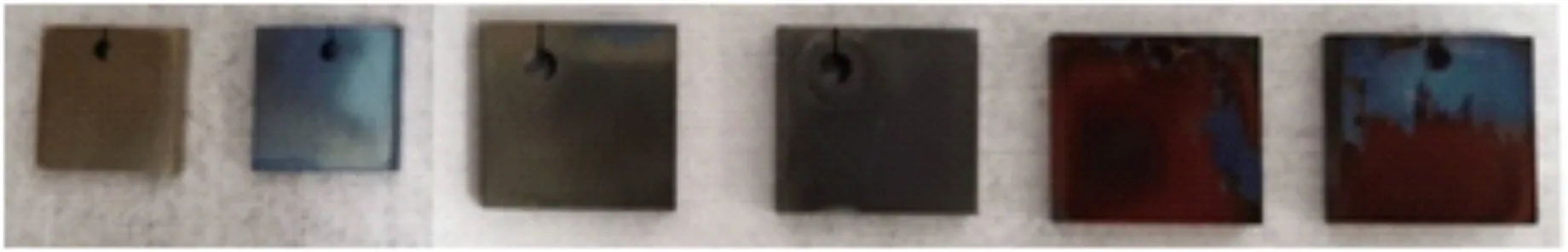

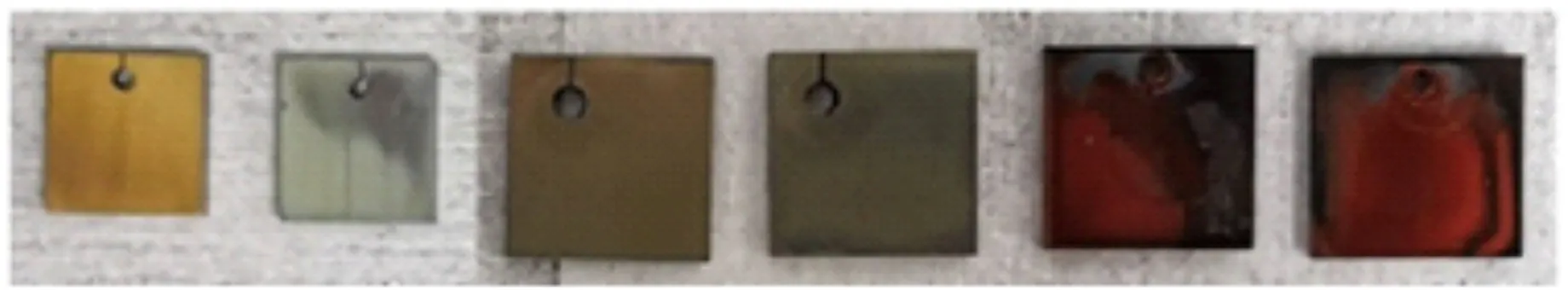

图4为高温CO2环境下3种原始材料及划痕材料于不同腐蚀时间后的取样宏观形貌。T92在250 h时已发生明显的腐蚀现象,表面宏观形貌随时间变化并不明显,其腐蚀产物主要由红色的氧化物和黑色的氧化物或碳化物组成。随腐蚀时间的增加,TP347H原始材料和TP347HFG原始材料的表面腐蚀产物颜色由浅黄色逐渐变为深黄色。划痕对T92和TP347HFG的表面宏观形貌影响不明显,但使TP347H腐蚀表面颜色产生了明显变化,具体表现为TP347H划痕材料腐蚀表面为蓝色,TP347H原始材料腐蚀表面为黄色。根据Cao等的结论[19],在超临界CO2环境下随腐蚀时间的增加,奥氏体耐热钢表面腐蚀颜色由蓝色或蓝绿色向深黄色转变,可见深黄色的表面比蓝色的表面腐蚀更严重,所以远离TP347H划痕的区域腐蚀程度比TP347H原始材料腐蚀程度小,腐蚀程度严重的区域主要集中在划痕内部,但是划痕不会导致TP347H发生严重剥落。

(a)250 h

(b)500 h

(c)1 000 h图4 高温CO2环境下不同腐蚀时间后试样的宏观形貌Fig.4 Macro morphology of samples after different corrosion times in temperature CO2

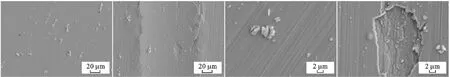

图5为600 ℃高温CO2环境下T92原始材料及T92划痕处腐蚀250 h和1 000 h后的表面腐蚀形貌。根据腐蚀动力学曲线可知,低Cr含量的T92形成了较厚的腐蚀层,腐蚀层将划痕完全覆盖,所以在腐蚀产物表面看不到划痕的存在。随着腐蚀时间增加,T92原始材料及T92划痕材料表面的絮状物不断长大,由絮状物向板状物转变。图6为600 ℃高温CO2环境下TP347H原始材料及TP347H划痕处腐蚀1 000 h后的表面腐蚀形貌。由图6a、6c可知,TP347H原始材料腐蚀表面平整均匀,但形成了一些较大的富Nb氧化物颗粒;由图6b、6d可知,TP347H的划痕内部出现了剥落现象,并且划痕内部也有少量富Nb氧化物生成。图7为600 ℃高温CO2环境下TP347HFG原始材料及TP347HFG划痕处腐蚀1 000 h后的表面腐蚀形貌。由图7可知,TP347HFG划痕内部剥落较为严重,TP347 HFG原始材料及TP347HFG划痕处腐蚀表面不仅形成了较大的富Nb氧化物,而且还有少量絮状氧化物生成。由于TP347H与TP347HFG成分相似,所以初步推测絮状氧化物的形成与晶粒细化有关。

(a)T92原始试样,250 h (b)T92原始试样,1 000 h (c)T92原始试样,250 h (d)T92原始试样,1 000 h

(e)T92划痕处,250 h (f)T92划痕处,1 000 h (g)T92划痕处,250 h (h)T92划痕处,1 000 h图5 高温CO2环境下腐蚀250 h和1 000 h时T92原始材料及T92划痕处的表面腐蚀形貌Fig.5 Surface corrosion morphology of T92 original material and T92 scratched material after corrosion for 250 h and 1 000 h in temperature CO2

(a)TP347H原始试样 (b)TP347H划痕处 (c)TP347H原始试样 (d)TP347H划痕处图6 高温CO2环境下腐蚀1 000 h时TP347H原始试样和TP347H划痕处的表面腐蚀形貌Fig.6 Surface corrosion morphology of TP347H original material and TP347H scratched material after 1 000 h corrosion in temperature CO2

(a)TP347HFG原始试样 (b)TP347HFG划痕处 (c)TP347HFG原始试样 (d)TP347HFG划痕处图7 高温CO2环境下腐蚀1 000 h时TP347HFG原始材料和TP347HFG划痕处的表面腐蚀形貌Fig.7 Surface corrosion morphology of TP347HFG original material and TP347HFG scratched material after 1 000 h corrosion in temperature CO2

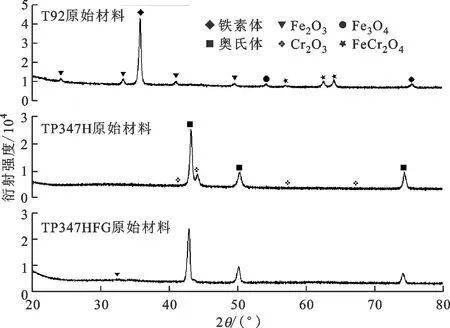

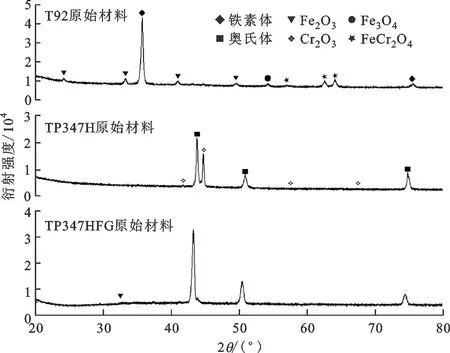

图8为高温CO2环境下腐蚀1 000 h时3种原始材料及划痕材料的腐蚀产物XRD分析结果。由图8a和8b可知,T92原始材料和T92划痕材料表面腐蚀产物主要由Fe3O4、FeCr2O4以及少量Fe2O3组成。TP347H原始材料和TP347H划痕处腐蚀产物中主要检测到基体峰和Cr2O3峰,TP347HFG原始材料和TP347HFG划痕处表面腐蚀产物中增加了Fe2O3峰。因此,划痕对3种耐热材料的表面腐蚀产物成分并未产生明显影响;在高温CO2环境下晶粒细化后的TP347HFG表面形成了少量Fe2O3絮状物。

(a)原始材料

(b)划痕材料图8 高温CO2环境下腐蚀1 000 h时3种原始材料及划痕材料腐蚀产物XRD分析结果Fig.8 XRD analysis results of the corrosion products of three original materials and scratched materials after corrosion for 1 000 h in high temperature CO2

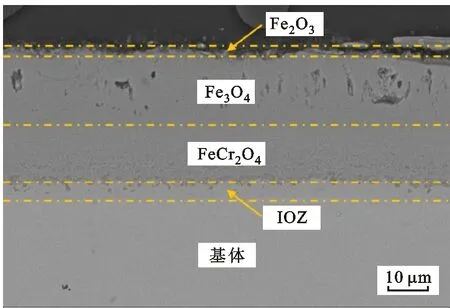

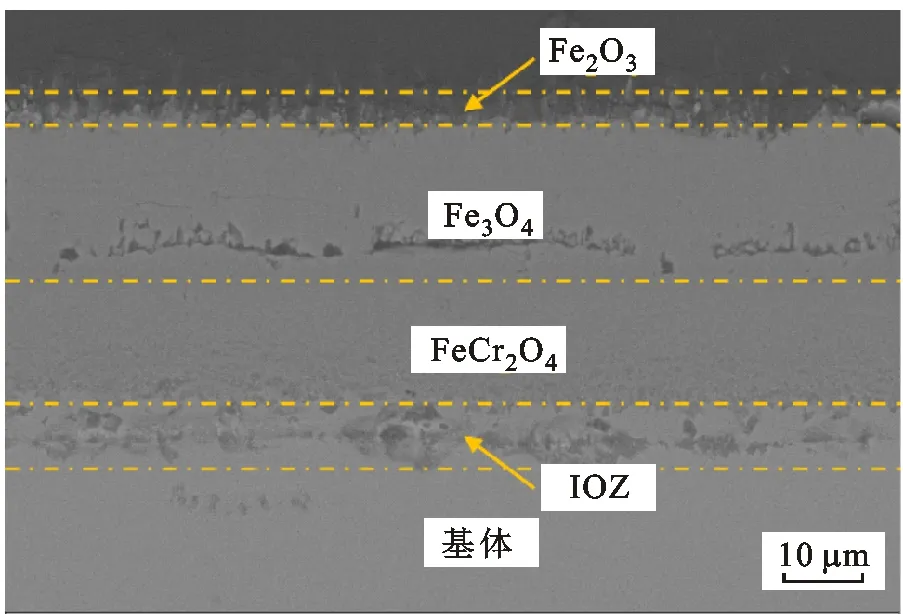

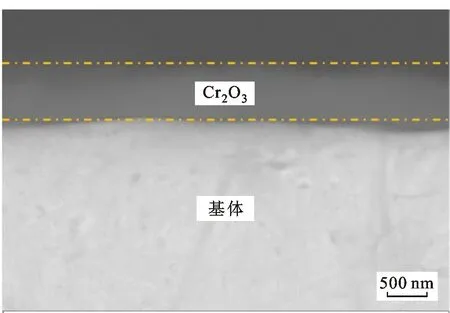

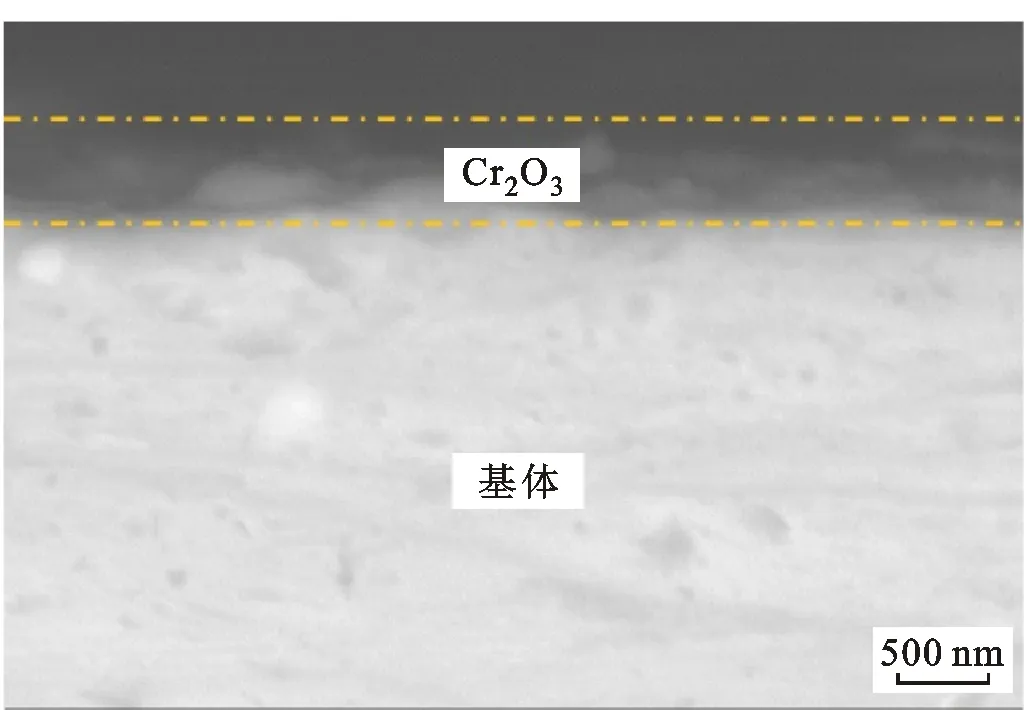

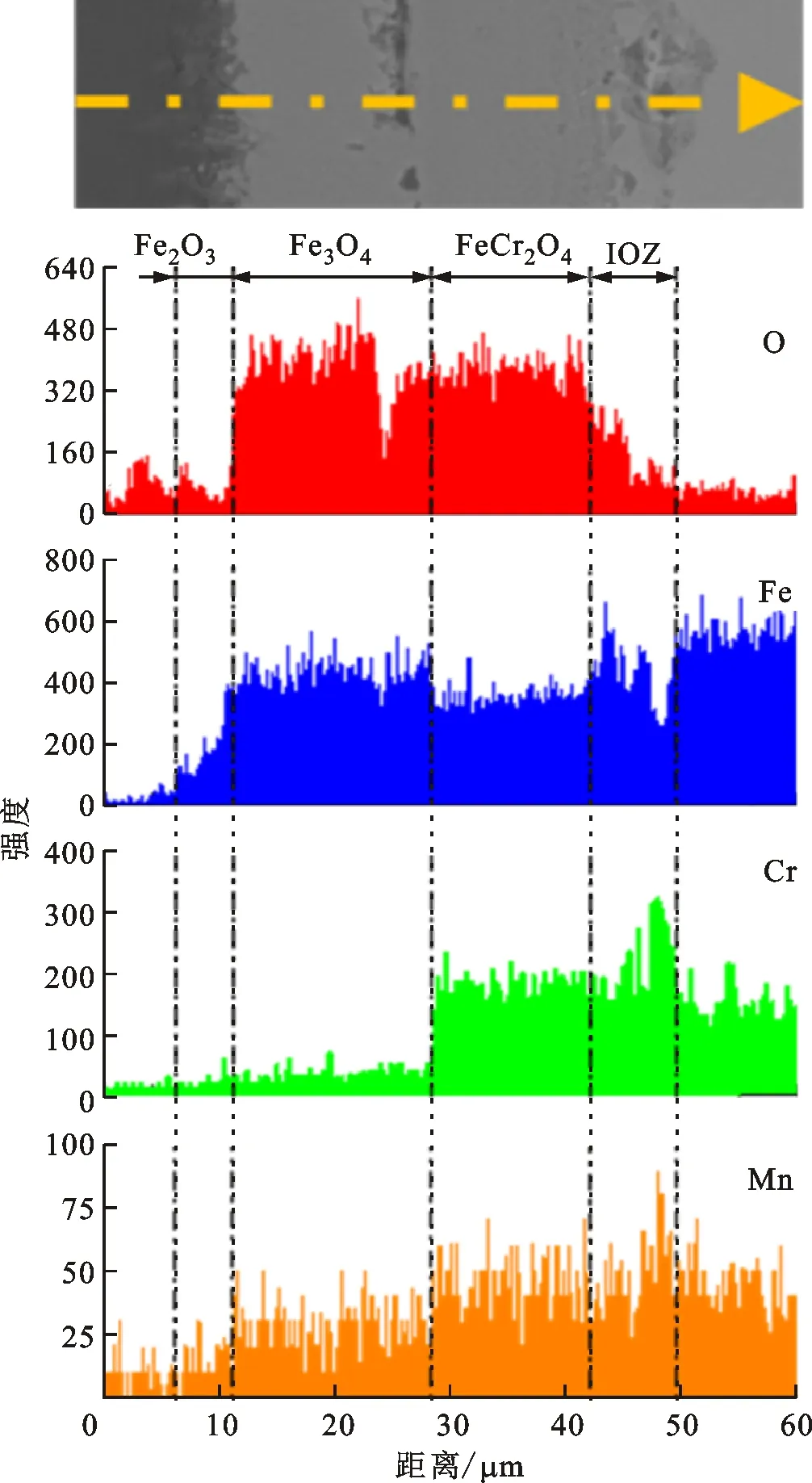

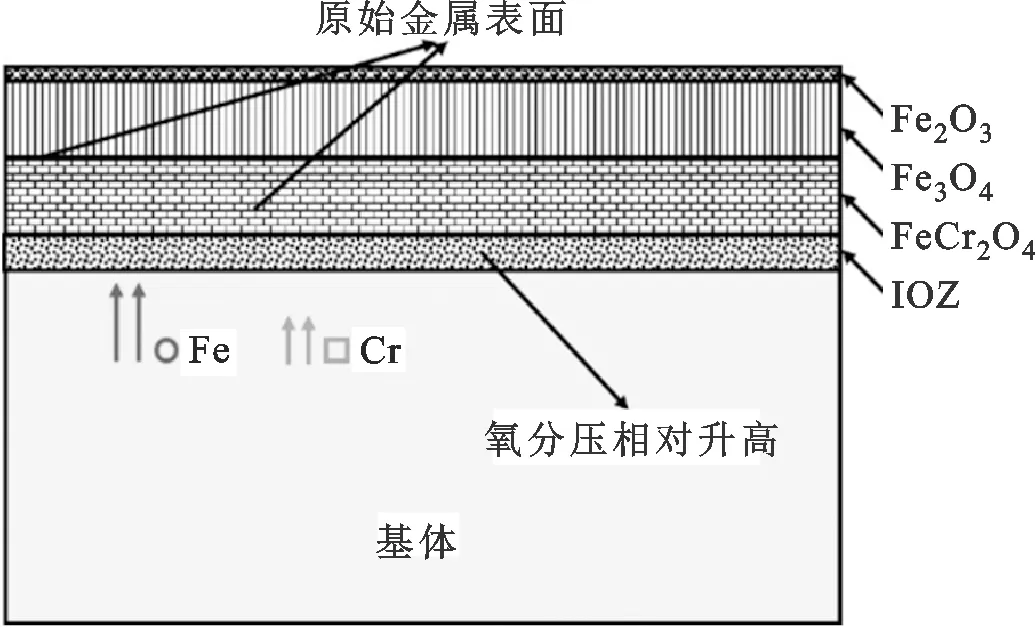

图9为高温CO2环境下腐蚀1 000 h时3种原始材料及划痕材料的断面形貌。由图9a和9b可知,T92原始材料和T92划痕材料表面腐蚀产物结构分布由气体侧到基体侧依次为Fe2O3层、Fe3O4层、FeCr2O4层和内氧化层(IOZ),划痕导致T92内氧化更加严重。由图9c和9d可知,TP347H原始材料和TP347H划痕材料表面腐蚀产物为均匀的Cr2O3层,其厚度为纳米级别。由图9e~9g可知,TP347HFG原始材料和TP347HFG划痕材料表面腐蚀产物分布不均匀,较薄的部分主要为Cr2O3层,其厚度接近TP347H原始材料表面腐蚀产物厚度;较厚的结节部分主要为富Fe氧化物层。图10为高温CO2环境下腐蚀1 000 h时T92原始材料及T92划痕材料表面腐蚀层线扫描结果,根据峰强度的变化进一步验证了T92原始材料及T92划痕材料表面腐蚀产物的结构分布。

(a)T92原始材料断面

(b)T92划痕材料断面

(c)TP347H原始材料断面

(d)TP347H划痕材料断面

(e)TP347HGF原始材料断面

(f)TP347HFG划痕材料断面

(g)TP347HFG原始材料结节处断面图9 高温CO2环境下腐蚀1 000 h时3种原始材料及划痕材料断面形貌Fig.9 Cross-section morphology of three original materials and scratched materials after corrosion for 1 000 h in high temperature CO2

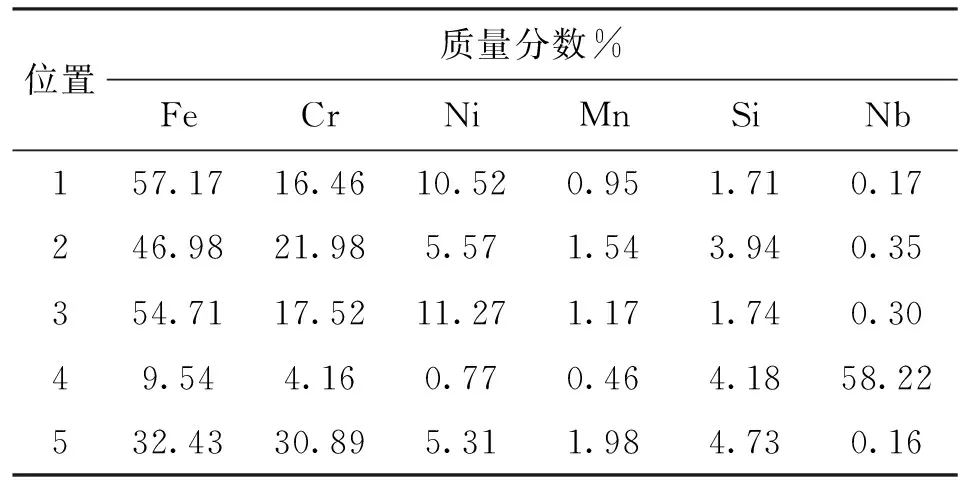

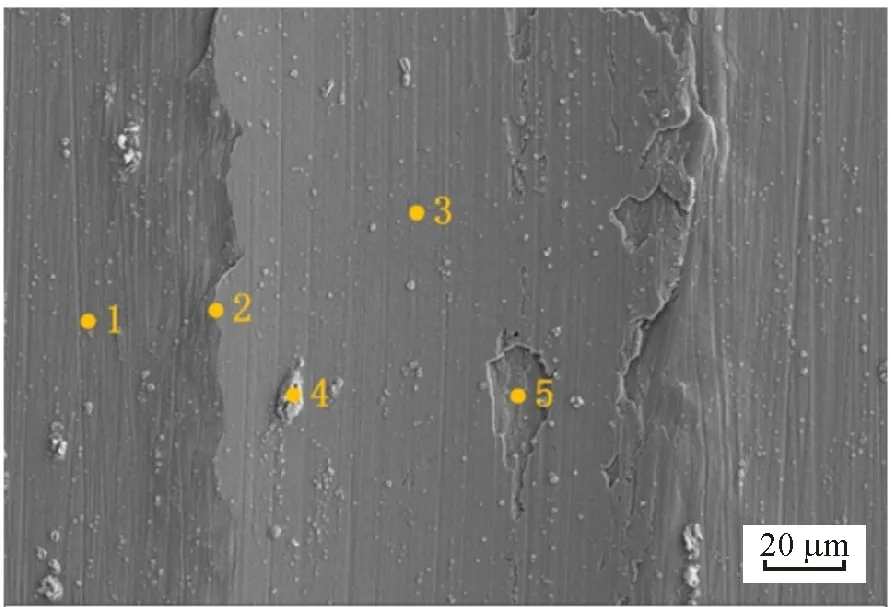

图11为高温CO2环境下腐蚀1 000 h时TP347H划痕处和TP347HFG划痕处表面腐蚀产物点扫描,点扫描结果如表2、表3所示。由表2可知,位于划痕外部的点1和位于划痕内部的点3处均未发生剥落,两点处元素的质量分数接近,均接近基体元素的质量分数。点4处为较大白色氧化物颗粒,根据点扫描结果可知其为富Nb氧化物。点2位于划痕边缘处,由点扫描结果可知Cr的质量分数高于点1和点3处,且高于基体中Cr的质量分数。点5位于划痕内部剥落处,Fe的质量分数为32.43%,Cr的质量分数高达30.89%,所以点5处发生了富Fe氧化物剥落,暴露出的新鲜基体与气体反应形成了富Cr氧化物。由表3可知,位于划痕

表2 TP347H划痕表面腐蚀产物点扫描结果

表3 TP347HFG划痕表面腐蚀产物点扫描结果

(a)T92原始材料

(b)T92划痕材料图10 高温CO2环境下腐蚀1 000 h时T92原始材料及T92划痕材料腐蚀层线扫描结果Fig.10 Line scan results of the corrosion layer of T92 original material and T92 scratched material after corrosion for 1 000 h in high temperature CO2

(a)TP347H划痕处点扫描

(b)TP347HFG划痕处点扫描图11 高温CO2环境下腐蚀1 000 h时TP347H划痕处和TP347HFG划痕处表面腐蚀产物点扫描Fig.11 Spot scan of the surface corrosion products in TP347H scratched position and TP347HFG scratched position after 1 000 h corrosion in high temperature CO2

外部的点1和位于划痕内部的点3处均未发生剥落,两点处元素的质量分数接近,Cr的质量分数均高于基体中Cr的质量分数,说明TP347HFG比TP347H腐蚀严重。点2位于划痕边缘处,该点处Cr的质量分数低于点1和点3处,说明制作划痕时在划痕边缘处产生的基体碎屑与气体的接触面积增大,生成的富Fe氧化物的质量分数增加。点4位于划痕内部剥落处,Cr的质量分数高达32.03%,进一步验证了剥落物为富Fe氧化物。

3 分析与讨论

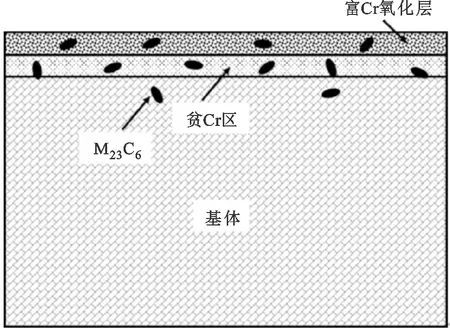

3.1 划痕影响

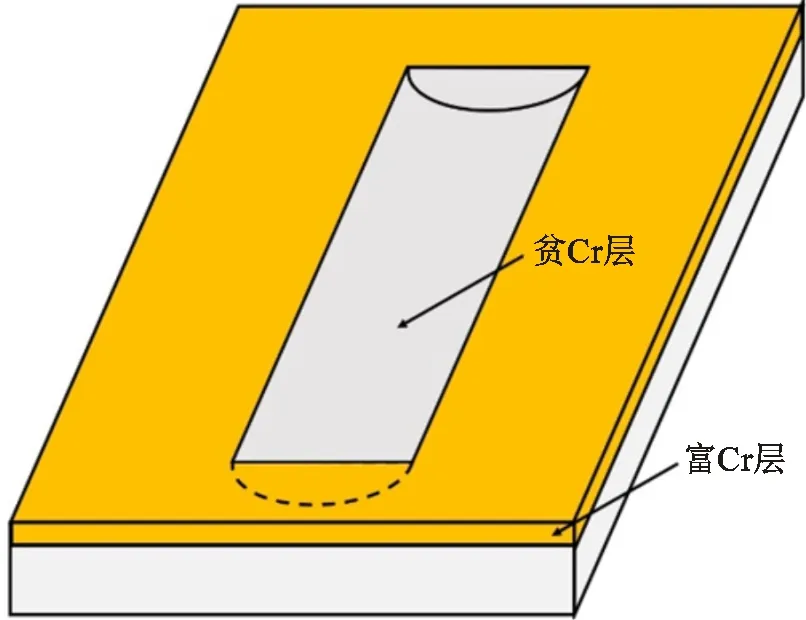

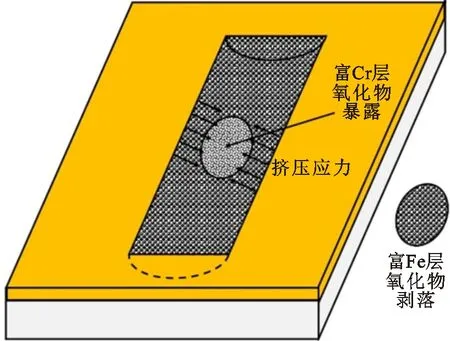

核动力装置及热交换器在制造、加工、运输、安装过程中难免在其表面产生划痕,但是目前尚未发现在600 ℃高温CO2环境下划痕对耐热材料抗腐蚀性能的研究。铁素体耐热钢T92基体中较低的Cr的质量分数不足以提供形成连续致密富Cr氧化膜所需的Cr的质量分数,因此腐蚀产物较厚,如图9b所示。同时根据Rouillard等的结论[25],铁素体耐热钢腐蚀产物中Fe3O4层与FeCr尖晶石氧化层之间的界面为原始金属表面,划痕作用使原始金属界面下移并且相应提高了内氧化区的氧分压,加剧了Fe离子和Cr离子的外扩散,进而导致T92内氧化加剧,如图12a所示。高温腐蚀实验前,在制样过程中暴露于室温环境下的奥氏体耐热钢TP347H和TP347HFG表面形成了一层极薄的富Cr层用以抵抗室温环境下的腐蚀,表面划痕破坏了该表面的富Cr层,暴露出的贫Cr区不能够形成连续稳定的富Cr氧化膜,从而导致Fe离子大量向外扩散形成富Fe氧化物。随着氧化物数量和尺寸的不断增加,最终在挤压应力的作用下导致部分富Fe氧化物剥落,如图12b和12c所示。

(a)腐蚀后T92断面

(b)腐蚀前TP347H和TP347HFG表面

(c)腐蚀后TP347H和TP347HFG表面图12 3种实验材料剥落机理 Fig.12 Spalling mechanism of the three experimental materials

3.2 晶粒细化影响

根据Dong等的研究发现,在超临界水环境下耐热材料的抗腐蚀能力与基体元素中Si/Mn比有关系,Si/Mn比越高,耐热材料的抗腐蚀能力越强[37]。由表1可知,TP347HFG中的Si/Mn比高于TP347H,但是TP347HFG的抗腐蚀能力却小于TP347H,由于两种耐热材料中其余元素的质量分数接近,所以造成TP347HFG抗腐蚀能力变差的原因与晶粒细化有关。

晶粒细化增加了耐热材料中的晶界密度,进而促进了基体中活泼金属的外扩散。因为Cr元素比Fe元素的亲O能力强,在超临界水蒸气环境下Cr元素迅速向外扩散与水蒸气反应生成连续致密的富Cr氧化膜,所以晶粒细化提高了耐热材料在超临界水蒸气环境下的抗腐蚀能力。但是本文研究发现在高温CO2环境下,晶粒细化却降低了耐热材料的抗腐蚀性能。

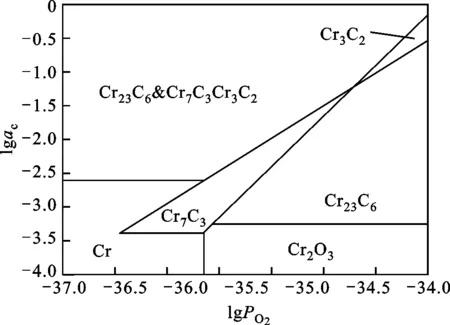

结合图7中TP347HFG的表面腐蚀形貌、图8中TP347HFG的XRD分析结果和图9中TP347 HFG的腐蚀断面形貌可知,TP347HFG在表面形成了一些絮状的Fe2O3和结节状富Fe氧化物,所以TP347HFG的质量增量高于TP347H。根据本团队的研究发现[38],在超临界及高温CO2环境下,渗碳行为生成的M23C6型碳化物降低了碳化区中外扩散的Cr的质量分数,从而降低了耐热材料的抗腐蚀能力;同时渗碳行为削弱了表面氧化产物的附着力,导致氧化层剥落。C作为轻元素无法被EDS和XRD准确捕集,所以本文采用腐蚀热力学分析,利用氧分压和碳活度的关系式结合计算软件JMatPro和HSC求解出TP347H在600 ℃高温CO2环境下碳化物的分布图,Cr-C-O平衡相图如图13所示。

图13 600 ℃高温CO2环境下TP347H的Cr-C-O平衡相图Fig.13 Cr-C-O phase diagram of TP347H in 600 ℃ in temperature CO2

建立数学模型,利用碳化物与氧化物相互转化的化学反应方程式构建氧分压与碳活度的关系式

(1)

(2)

(3)

(4)

(5)

(6)

利用碳化物与碳相互转化的化学方程式确定临界碳活度

(7)

(8)

(9)

(10)

(11)

(12)

最后利用形成连续稳定的Cr2O3层为边界条件确定临界氧分压

(13)

(14)

因此推测在高温CO2环境下晶粒细化增加了耐热钢的晶界密度,促进了Cr元素的外扩散速率,同时由于C离子小于O离子半径,更多的C扩散进氧化层和基体内部,加剧了渗碳行为,恶化了贫Cr区,破坏了氧化层结构,导致大量的Fe离子向外扩散形成结节状的富Fe氧化物和絮状Fe2O3,降低了TP347HFG的抗腐蚀能力,理论模型如图14所示。同时进一步印证了TP347HFG比TP347H剥落严重与渗碳行为恶化有关。

(a)TP347H

(b)TP347HFG图14 晶粒细化对耐热钢抗腐蚀性能的影响 Fig.14 Effect of grain refinement on the corrosion resistance of heat-resistant steel

4 结 论

比较发现耐热钢中Cr含量影响了其抗腐蚀性能,较低的Cr含量不能形成连续致密的Cr2O3层。划痕导致耐热钢出现剥落和失重现象,同时晶粒细化降低了耐热钢的抗腐蚀性能。

(1)600 ℃高温CO2环境下,铁素体耐热钢T92腐蚀增重远高于奥氏体耐热钢TP347H和TP347HFG,3种实验材料遵循抛物线型腐蚀动力学规律。

(2)划痕导致抗腐蚀能力较差的T92和TP347HFG剥落严重,TP347H剥落不明显。划痕破坏了金属原始表面的富Cr层,暴露出的贫Cr区不足以提供形成连续稳定富Cr氧化膜所需的Cr含量,导致T92内氧化加剧;随氧化物数量和尺寸的增加,划痕内部挤压应力不断增大,TP347H和TP347HFG的划痕内部出现剥落现象。

(3)晶粒细化加剧了渗碳行为,恶化了贫Cr区,破坏了连续致密的富Cr氧化膜,导致大量Fe离子外扩散形成絮状Fe2O3和结节状富Fe氧化物,降低了TP347HFG的抗腐蚀性能。