柔性涡流传感器裂纹原位定量监测技术

2021-09-10樊祥洪陈涛何宇廷崔荣洪喻健马斌麟

樊祥洪,陈涛,何宇廷,崔荣洪,喻健,马斌麟

(空军工程大学航空工程学院,710038,西安)

飞机作为重要的运输载体,在运输行业和军事领域发挥着极其重要的作用。飞机在使用过程中难免会受到极端服役环境的影响,极易造成飞机结构的损伤,例如腐蚀坑、疲劳损伤和冲击损伤等。因此为确保飞机的安全服役,需要采用结构健康监测(SHM)技术对飞机结构进行监测。

结构健康监测技术就是通过在结构上布置各种类型的传感器来实时感知结构的状态,例如结构的温度、结构的应力、以及结构是否有缺陷等,然后通过对传感器数据的处理、识别和判断来诊断结构的健康状态。整个结构健康监测系统最基础也是最重要的部分就是前端的传感器,传感器是否能够正确感知结构的健康状态关系到整个健康监测系统的精度。现阶段常用的传感器有应变传感器[1]、光纤传感器[2-4]、比较真空传感器、lamb波传感器[5]、柔性涡流阵列传感器和智能涂层传感器[6]等。但是,采用应变传感器对结构进行监测时,传感器对于微小裂纹不容易监测,而光纤传感器和比较真空传感器安装不方便。智能涂层传感器制备工艺较为复杂,在外场进行镀膜难度较大,且只能对表面裂纹进行监测。

涡流传感器作为一种传统的无损检测传感器具有灵敏度高、安装方便、廉价等优势,在结构健康监测上具有广泛的应用前景,尤其是柔性涡流阵列传感器还具有质量轻、柔性可弯曲的特点,因此引起了不少研究者的青睐。涡流传感器大多用于裂纹检测。谢瑞芳等研制了一种用于飞机关键部件微裂纹检测的柔性平面涡流传感器阵列[7],该传感器阵列由64个单元组成,它的空间分辨率仅为0.8 mm,不仅对浅层微裂纹敏感,而且能够确定疲劳裂纹的长度。Goldfine等对柔性涡流阵列传感器进行了深入的研究,并将传感器广泛应用于金属表面缺陷的检测[8-11]。

对于金属裂纹在线监测,丁华提出了一种花萼状的传感器用于孔边裂纹的监测,并建立传感器的半解析模型[12-15]。陈涛等通过优化激励布局和将传感器与垫片进行集成提高了传感器裂纹识别灵敏度和耐久性[16-19]。Sheiretov等提出了一种用于高温部件裂纹监测的蜿蜒的绕组磁强计(MWM)传感器,并通过建立参数网格对信号进行修正,实时监测结构是否有裂纹产生[20]。Henry等通过采用柔性涡流阵列传感器监测7075铝合金在疲劳载荷作用下早期材料电导率的变化来实时估计结构剩余寿命[21]。但是,这些阵列传感器感应通道数较多,电路设计较为复杂。同时,传感器的激励频率较高,受趋肤效应的影响,传感器只能监测结构表面裂纹。多层连接结构作为结构重要的承力部件,受趋肤效应的影响,采用常规的柔性涡流阵列传感器无法对多层连接结构的内部裂纹进行监测。

本文从简化感应单元数以及提高裂纹监测深度的角度出发,提出了一种基于隧道磁阻(TMR)传感器的柔性涡流传感器,通过扰动涡流产生的y轴扰动磁场分量监测裂纹的扩展以及裂纹扩展的长度。介绍了裂纹监测原理,制备相应的传感器开展实验验证,并分析了不同激励频率对裂纹识别效果的影响。

1 裂纹监测方法

1.1 基于TMR传感器的柔性涡流传感器

(b)基于TMR传感器的柔性涡流阵列传感器图1 两种柔性涡流阵列传感器示意图Fig.1 Schematic diagram of two different sensors

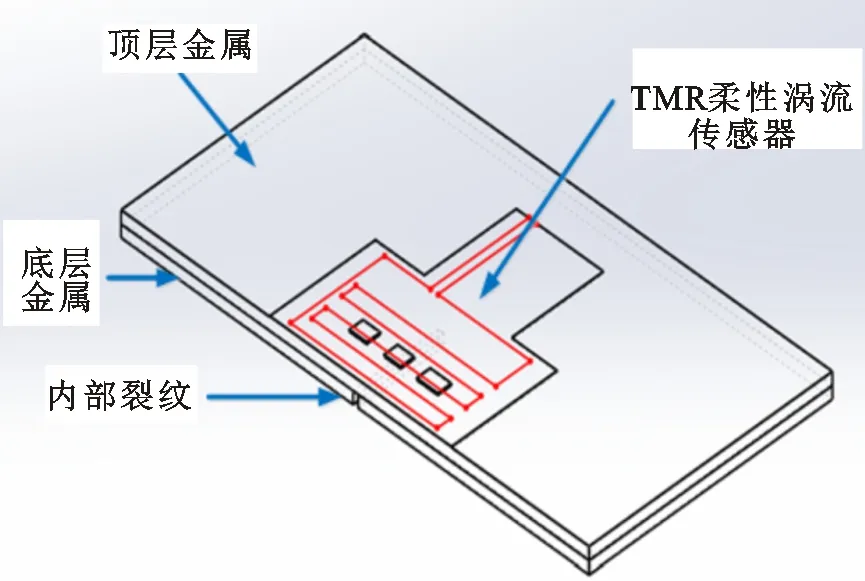

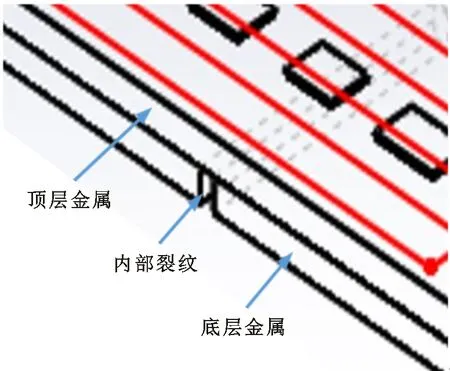

图1给出了两种柔性涡流阵列传感器示意图。传统的柔性涡流阵列传感器由激励线圈和感应线圈组成,如图1a所示。本文提出的传感器与传统的柔性涡流阵列传感器有所不同,TMR传感器替代了原有的感应线圈。因此,基于TMR传感器的柔性涡流传感器主要由激励线圈和TMR传感器两部分组成,如图1b所示。

1.2 裂纹监测原理

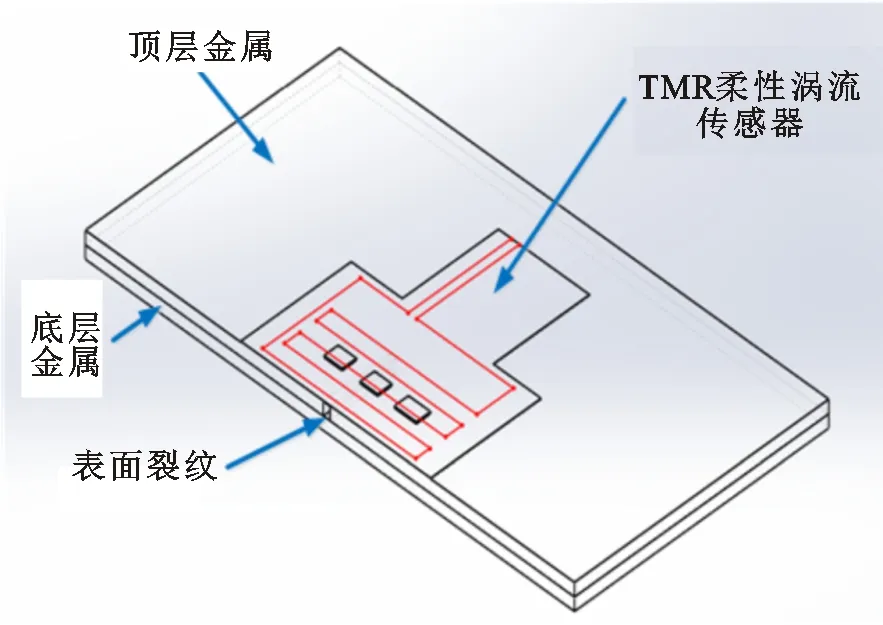

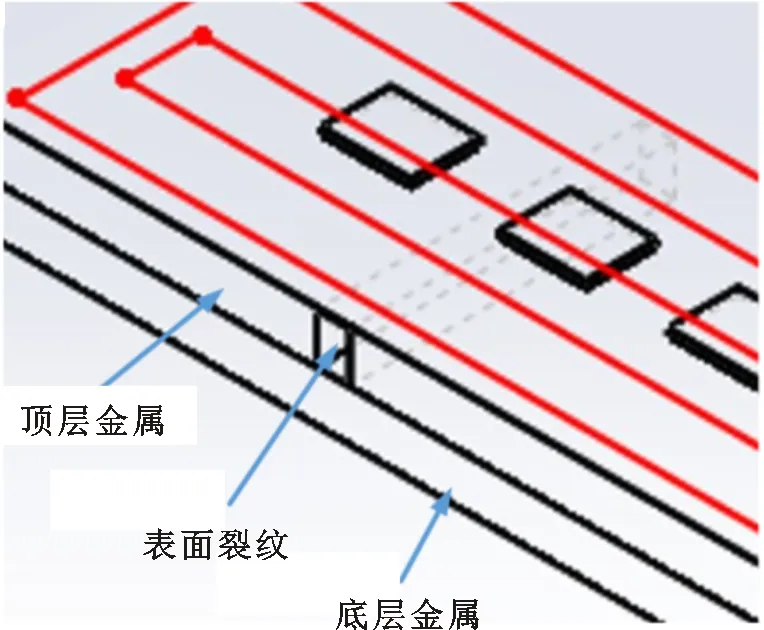

对于多层结构,常规的柔性涡流阵列传感器可以监测表面裂纹,但是对于内部裂纹萌生和扩展却很难监测。因此本文通过将TMR柔性涡流阵列传感器粘贴在被测部位的外表面,实现对表面和内部裂纹定量监测,传感器裂纹监测如图2所示。

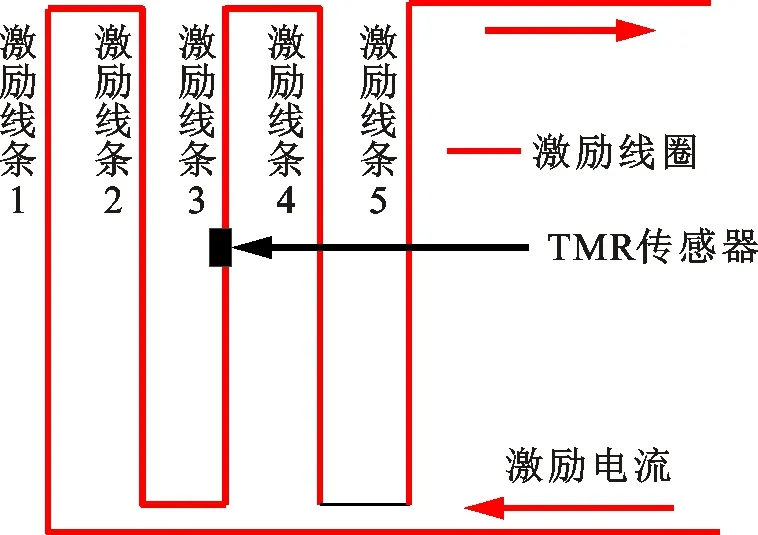

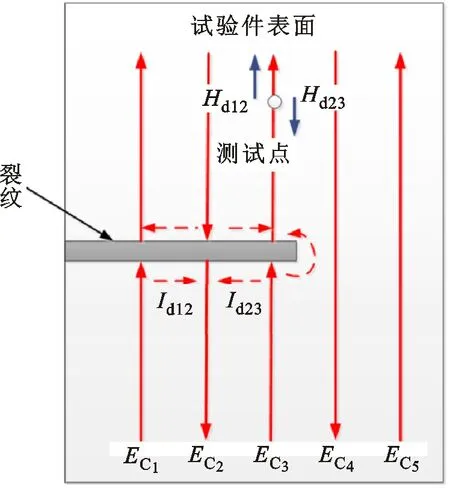

当裂纹穿过激励线圈下方时,由于介质的不连续,涡流会沿着裂纹表面流动形成扰动涡流,进而产生涡流扰动磁场,如图3所示。

(a)表面裂纹监测示意图

(b)表面裂纹局部放大图

(c)内部裂纹监测示意图

(d)内部裂纹局部放大图图2 传感器裂纹监测示意图Fig.2 Schematic diagram of crack monitoring by sensor

图3 涡流扰动示意图Fig.3 Schematic diagram of eddy current disturbance

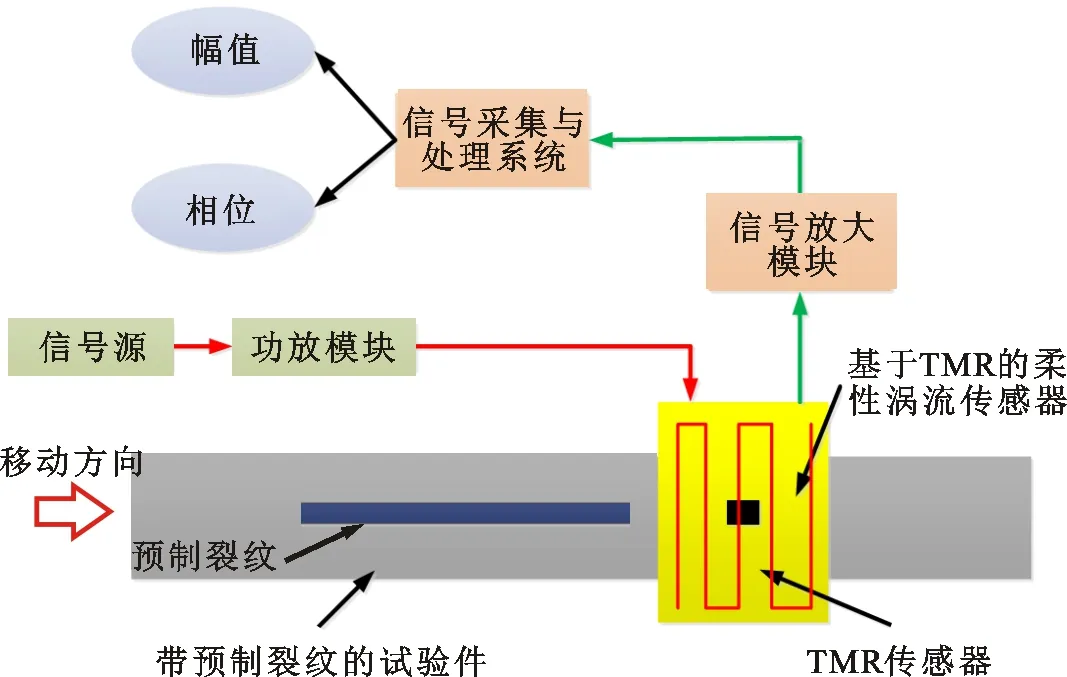

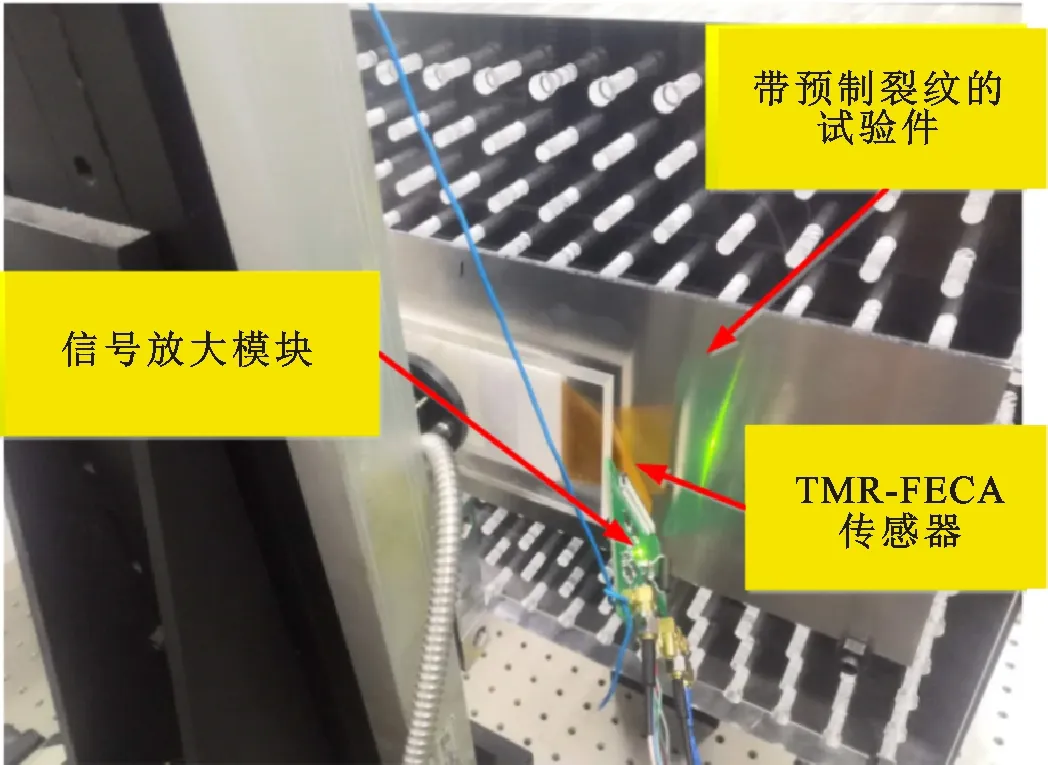

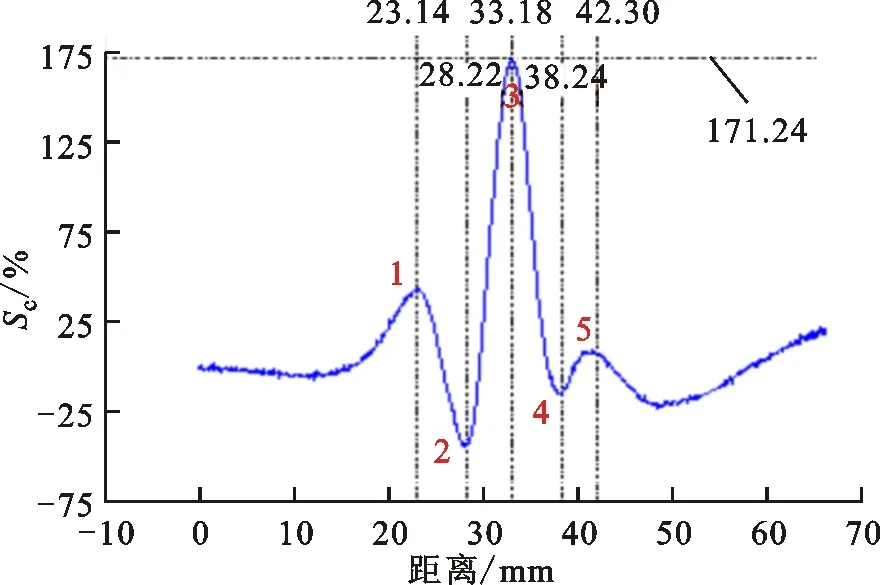

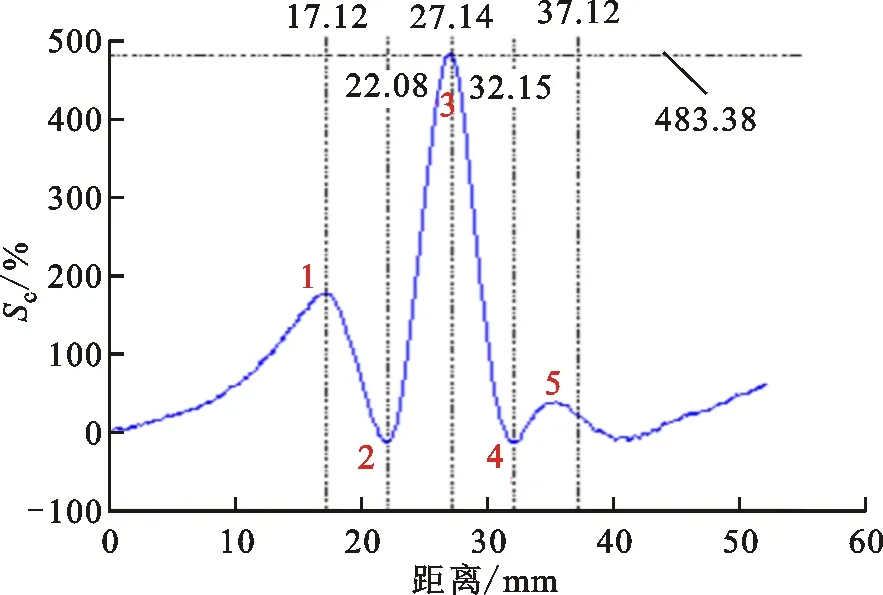

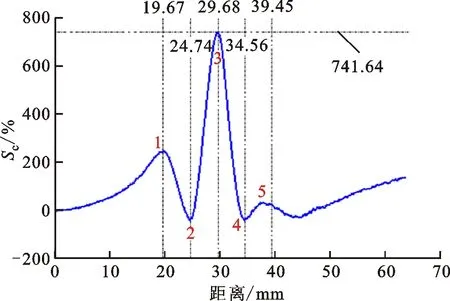

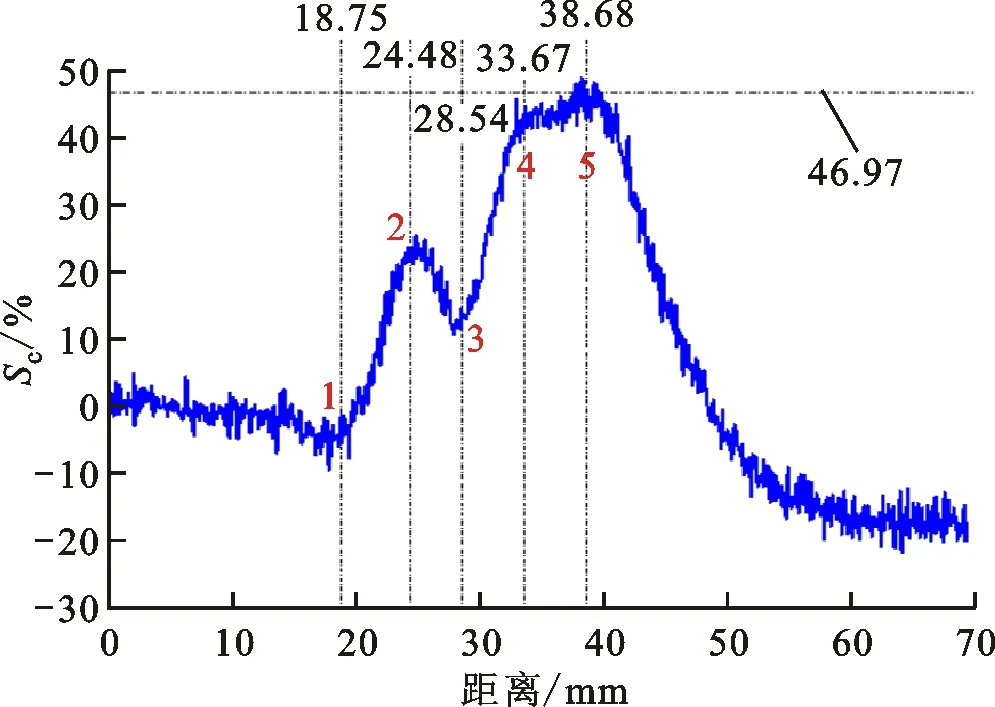

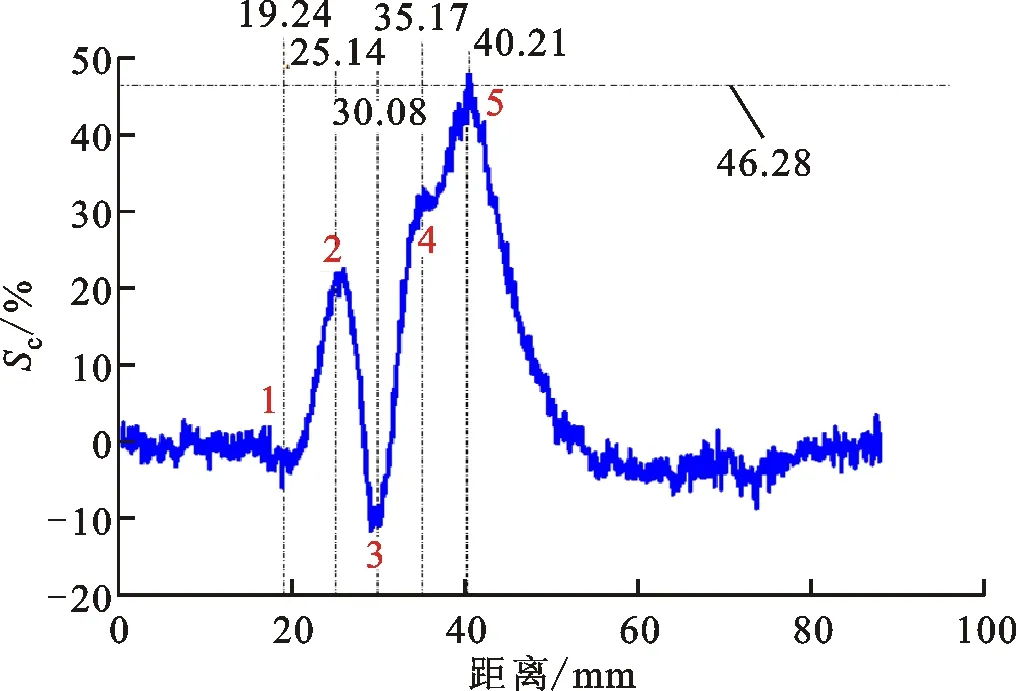

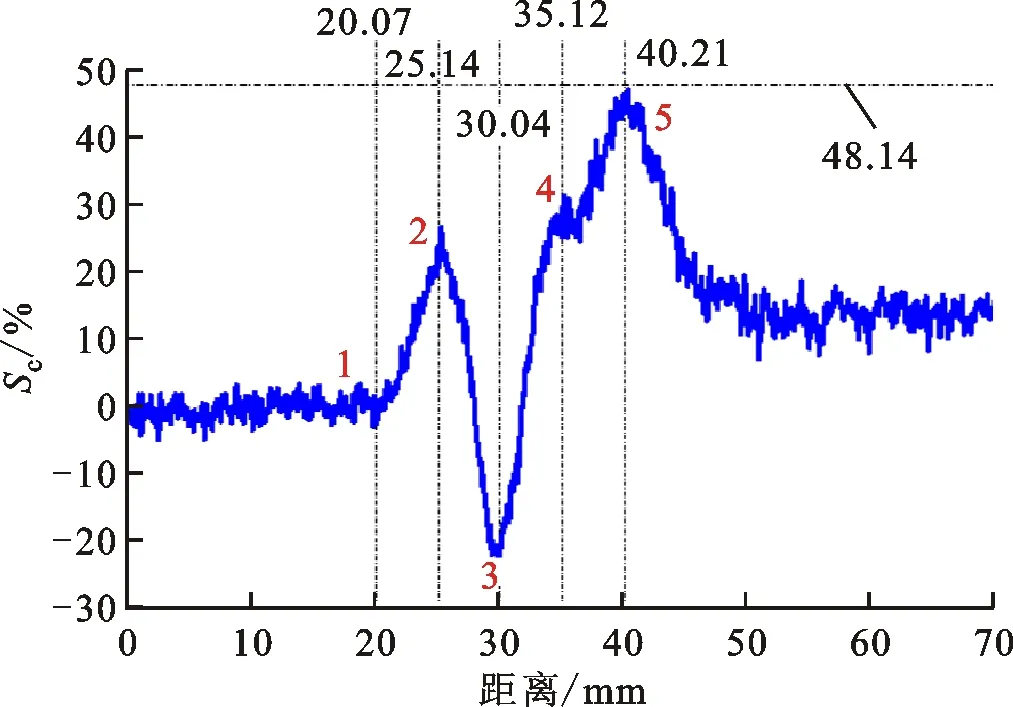

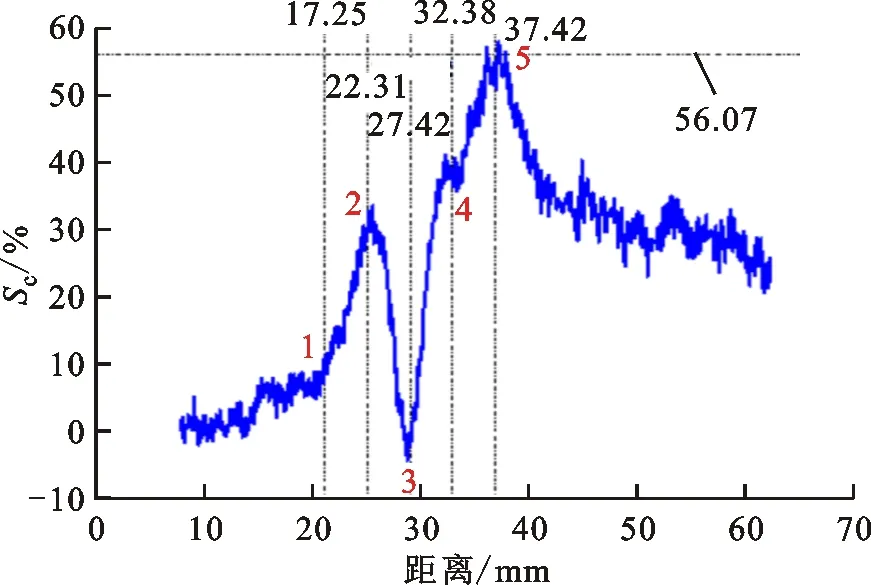

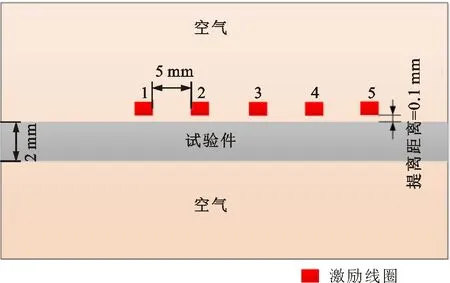

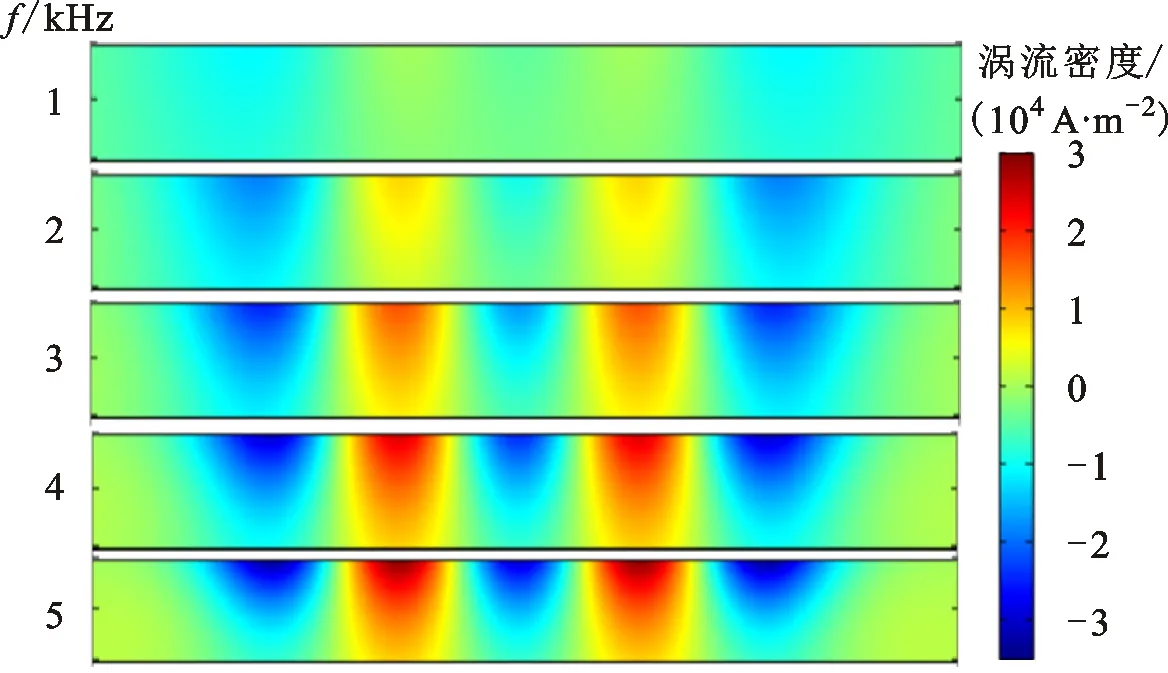

根据图3可知,给激励线圈通入激励电流时,激励线条下方将产生与激励电流流动相反的涡流,如图中的红色线条所示,不同激励线条下方的涡流分别用ECi(i=1,2,…,6)表示,当裂纹穿过激励线圈下方时,由于介质的不连续性,涡流EC1位于裂纹下方的大部分涡流将沿着裂纹表面向左流动,融入EC2,设其大小为Id12。根据电荷守恒,涡流EC2处于裂纹上方的部分将有与Id12同等大小的涡流流入EC1中。当裂纹穿过激励线圈2时,EC2中未参与形成回流的部分Id23将沿着裂纹表面流入EC3,且Id23 此时,可以观察到,EC1和EC2之间形成的扰动涡流Id12与EC2和EC3之间形成的扰动涡流Id23流动方向相反,因此,扰动涡流Id12和Id23在空间中产生的扰动磁场Hd12和Hd23方向相反。因此,测试点处的磁场强度随着裂纹的扩展会发生变化,通过TMR传感器测量测试点处磁场强度随着裂纹扩展的变化趋势,根据灵敏度变化趋势曲线上的特征点(峰谷点或拐点)来判断裂纹是否产生以及裂纹的长度。 为了验证传感器具有裂纹定量监测能力,本节开展试验验证。制备相应的传感器,传感器激励线条之间的间距为5 mm。采用线切割给AL2024铝合金试验件预制一条宽度为1 mm的裂纹,通过将带预制裂纹的试验件放置在完好金属件上面来模拟表面裂纹,将带预制裂纹的金属件放置在完好金属件下面来模拟内部裂纹。带预制裂纹的金属试验件和完好试验件厚度均为2 mm。然后,将两种不同放置方式的被测试验件夹持在位移平台上,通过位移平台控制传感器与被测试验件之间的相对运动来模拟裂纹的扩展。整个实验过程,分别采用1、2、3、4和5 kHz 5种不同激励频率对两种不同深度的裂纹进行监测。 裂纹监测试验系统主要由TMR柔性涡流传感器、信号源、功率放大器、信号放大模块、三轴位移平台、自主研发的信号采集与处理系统组成,其连接方式如图4所示。 图4 试验系统连接方式Fig.4 Connection of the experimental system 由信号源产生交流信号,经过功率放大器放大后施加到激励线圈上产生交变磁场,进而在试验件表面产生涡流,通过TMR传感器感应由激励磁场和涡流形成的二次磁场的叠加磁场,将磁场信号转化为电压信号,通过放大模块将TMR的输出电压进行放大。最后,通过自主研发的信号采集与处理系统采集传感器输出信号,经过锁相放大算法,提取出信号的幅值和电压。裂纹监测试验现场如图5所示。 图5 裂纹监测试验现场Fig.5 Experiment site of crack monitoring 由于数据采集系统采集的为离散点记为X=(x1,x2,…,xi,…,xn),传感器位移距离为L,则相邻两个数据点之间的间距可根据下式求得 (1) 设特征点为xci(i=1,2,3,4,5),则特征点处的位移距离由下式计算求得 LC=xdci (2) 通过改变激励频率和裂纹深度,开展了1、2、3、4、5 kHz 5种不同激励频率下对表面裂纹和裂纹深度为2 mm时的裂纹定量监测试验。 首先,定义传感器输出信号的跨阻抗,即传感器输出电压与激励电流的比值为 (3) 定义传感器裂纹识别灵敏度为跨阻抗幅值相对于无裂纹产生时跨阻抗幅值的相对变化量,表达式如下 (4) 式中:Sc为传感器对裂纹识别的灵敏度;AR0为初始状态下的跨阻抗幅值;AR1为产生裂纹时的跨阻抗幅值。 2.2.1 表面裂纹定量监测 对于表面裂纹,在1、2、3、4和5 kHz 5种不同激励频率下,传感器对裂纹识别的灵敏度如图6所示。 根据图6可知,当裂纹依次穿过传感器激励线条下方时,传感器的灵敏度曲线会发生变化,有明显的5个特征点(峰谷值或拐点),通过灵敏度曲线的变化趋势以及曲线特征点的位置可以判断裂纹是否产生以及裂纹的长度。裂纹识别的灵敏度随着激励频率的增加而逐渐增大,且特征点之间的间距约等于5 mm,与激励线圈之间的间距一致,因此可以认为传感器的裂纹监测精度与激励线圈之间的间距一致。同时,随着激励频率的增加,传感器最大裂纹监测灵敏度也逐渐增加,当激励频率从1 kHz增加到5 kHz时,最大裂纹监测灵敏度从108.41%增加至741.64%。 (a)1 kHz (b)2 kHz (c)3 kHz (d)4 kHz (e)5 kHz图6 不同激励频率下表面裂纹监测灵敏度Fig.6 Sensitivity of surface crack monitoring at different excitation frequencies 2.2.2 2 mm深内部裂纹定量监测 对于2 mm以下的内部裂纹,同样采用5种不同的激励频率对裂纹扩展进行监测,其裂纹识别灵敏度如图7所示。 根据图7可知,当激励频率为1 kHz时,灵敏度曲线只有3个特征点。因此,在该激励频率下,传感器可以监测是否有裂纹产生,但是不能对裂纹的扩展情况进行定量监测。当激励频率大于等于2 kHz时,灵敏度变化曲线有5个特征点,且特征点之间的间距约为5 mm,可以实现对裂纹扩展的定量监测。同时,随着激励频率的增加,传感器对裂纹识别的灵敏度逐渐增加。当激励频率从1 kHz增加到5 kHz时,最大裂纹监测灵敏度从35.94%增加至56.07%。 (a)1 kHz (b)2 kHz (c)3 kHz (d)4 kHz (e)5 kHz图7 不同激励频率对2 mm深的内部裂纹监测灵敏度 Fig.7 Monitoring sensitivity to the internal cracks 2 mm beneath the surface at different excitation frequencies 建立如图8所示的传感器的二维仿真模型对金属导体上涡流在不同激励频率下的分布情况。 图8 传感器二维仿真模型Fig.8 Two-dimensional sensor simulation model 根据传感器对表面和2 mm深内部裂纹进行监测的灵敏度变化趋势图可知,随着激励频率的增加,传感器对裂纹识别的灵敏度增加。当激励频率从1 kHz增加到5 kHz时,传感器对表面裂纹识别的灵敏度从108.41%增加至741.64%。图9给出了表面涡流密度随激励频率变化的趋势图。根据图9可以看出,随着激励频率的增加,试验件表面的涡流密度逐渐增加,所以表面裂纹监测灵敏度逐渐增大。 图9 表面涡流密度随激励频率变化趋势图Fig.9 Variation trend of surface eddy current density with excitation frequency 对于内部裂纹的监测,由于受涡流趋肤效应的影响,沿着金属厚度方向涡流密度呈指数衰减。若裂纹在金属内部产生,造成的扰动涡流较小,进而形成的扰动磁场较小。所以,传感器对裂纹识别的灵敏度减小。对于2 mm下的金属导体的表面涡流随着激励频率的变化如图10所示。对于2 mm深的内部裂纹,随着激励频率的增加,对裂纹识别的灵敏度逐渐增加。当激励频率从1 kHz增加到5 kHz时,传感器对裂纹识别的灵敏度从35.94%增加至56.07%。 图10 表面2 mm下金属导体的涡流密度随激励频率的变化Fig.10 Variation trend of eddy current density with the excitation frequency at 2 mm beneath the surface 针对传统柔性涡流阵列传感器感应通道数多、裂纹监测深度受限等问题,提出了一种基于TMR传感器的柔性涡流传感器,并开展理论分析和试验验证,得出了以下结论: (1)TMR传感器测量扰动涡流产生的y轴磁场分量可以实现对裂纹扩展的定量监测,从而可以减小传感器的感应通道数量; (2)对于表面裂纹,传感器可以实现裂纹定量监测,通过增加激励频率可以增大传感器裂纹识别的灵敏度; (3)对于2 mm深的裂纹,通过增加激励频率可以实现定量监测效果并提高裂纹监测灵敏度; (4)传感器的裂纹识别灵敏度与扰动涡流的大小有关,扰动涡流越大,裂纹识别灵敏度越高。 该研究成果为深层裂纹定量监测传感器的选择提供了一定的参考。2 裂纹监测试验验证

2.1 裂纹监测试验系统

2.2 裂纹监测试验结果

2.3 试验结果分析

3 结 论