堇青石的合成率及红外性能的研究

2021-09-09颜小庆

刘 阳,颜小庆

(景德镇陶瓷大学,江西 景德镇 333403)

0 引言

堇青石是一种镁铝硅酸盐矿物,理论组成为2MgO·2Al2O3·5SiO2。因其具有优良的红外辐射特性[1,2]、较高的热稳定性和化学稳定性等而成为一种优良的新型红外材料。张霞[3]等以纯氧化镁、氧化铝、氧化硅为原料,固相制备组分偏离的堇青石红外辐射材料,发现适当的组分偏离能有效地提高样品的红外辐射性能。天然产出的堇青石很少,而且纯度低、性能差。目前,工业生产中常用固相合成法人工合成优质堇青石[4-7]。考虑到经济效益,需要在较低的生产成本情况下合成高纯度的堇青石粉体。因此,本文利用正交实验调整配方中的原料组成和烧成制度,节省人力、物力,同时提供一种分析结果便于实验方案优化,得到合成高质量堇青石的最佳工艺配方,达到降低生产成本的目的。

本实验以苏州高岭土、烧滑石、工业氧化铝为原料,设计正交试验[8]方案探讨体系Mg2Al4-xSi5-yO18(x=0、0.1、0.2;y=0、0.1、0.2)中氧化铝和氧化硅的含量以及烧结温度和保温时间对堇青石合成率的影响。并研究了样品粉体在250 ℃下红外辐射性能的影响。

1 实 验

1.1 正交实验的设计

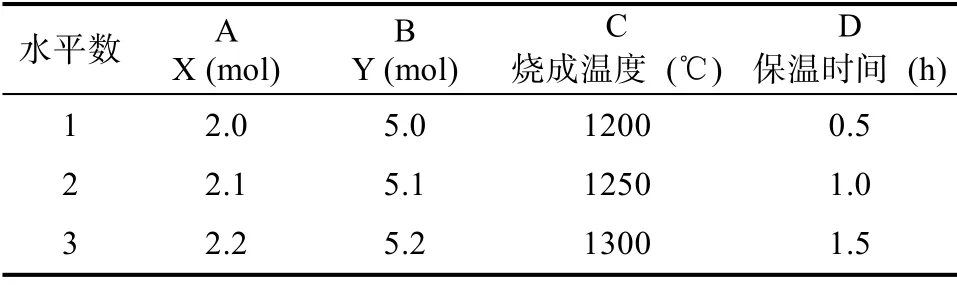

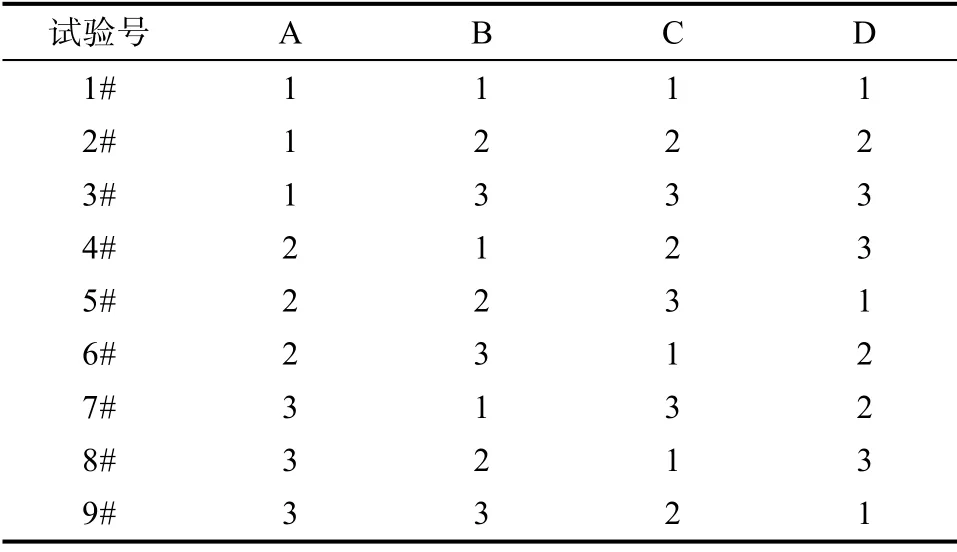

本实验以工业化苏州高岭土、广西烧滑石和郑州海赛氧化铝为原料,利用正交分析实验法探讨固相法合成的堇青石粉体中氧化铝和氧化硅组成(2MgO·XAl2O3·YSiO2)及烧结温度和保温时间对堇青石合成率的影响,正交实验设计如表1、2。

表1 表头设计Tab.1 Head design

表2 具体实验配方Tab.2 Specific experimental formulations

1.2 实验过程

以烧滑石、苏州土、氧化铝(325 目)为原料,根据设计化学组成为Mg2Al4-xSi5-yO18(x=0、0.1、0.2;y=0、0.1、0.2)配料。先加入0.2%三聚磷酸钠,以料∶球∶水=1∶3.5∶1.5,于行星球磨机在400 r/min 的转速下湿磨30 min。后放入恒温鼓风干燥箱内于100 ℃干燥24 h,烘干研磨过筛(60目),放入箱式电炉里。根据不同的烧结制度进行烧结,得到的白色粉料再过20 目筛。加入0.1%的三聚磷酸钠将煅烧后的粉体放入行星球磨机中以料∶球∶水=1∶3.5∶1.5 球磨0.75 h,至粉体能过325 目筛子,烘干,送样测试分析。

1.3 试样表征

在Bruker 公司生产的D8-Advance 型XRD 衍射仪上进行样品的物相分析。使用Cu 靶进行连续扫描,电压40 kV,电流30 mA。扫描速率速率为0.02°/步,测试范围为5-80°。定量分析是基于结晶相衍射线强度与含量的关系,根据衍射线强度随相含量的增加而提高,利用Jade6.0 软件确定堇青石相的K(RIR)值来计算合成产物中堇青石的含量。

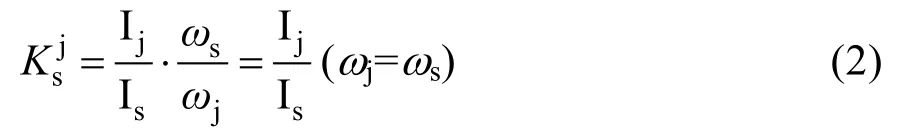

基本原理如下:物质衍射线强度表达式可以表示为:

式中,I0为单射光照射在样品单位截面积上的入射强度;是结构因子,由晶体内部结构和所含原子的性质决定;K为综合因子,它与试验时的衍射几何条件、试样的形状、吸收形质、温度及其他物理因素有关。

首先,在样品测试之前先准备一个待测样品与标准物质(ɑ-Al2O3)重量比为1∶1 的两相混合试样,测量两相某衍射线强度比,使得:

然后,往待测试样中加入已知量的内标物质(S,WS),测定待测相(j)的指定衍射线强度与内标物质(S)某一衍射线强度之比:

其次,分析混合样品的XRD 衍射图谱,进行物相检索,确定相的种类和各相的K 值(RIR)。

最后,利用jade6.0 软件进行拟合峰分离——确定各相的衍射强度;点击Calc wt 按钮,就可以计算出混合物中各个物相的质量分数。

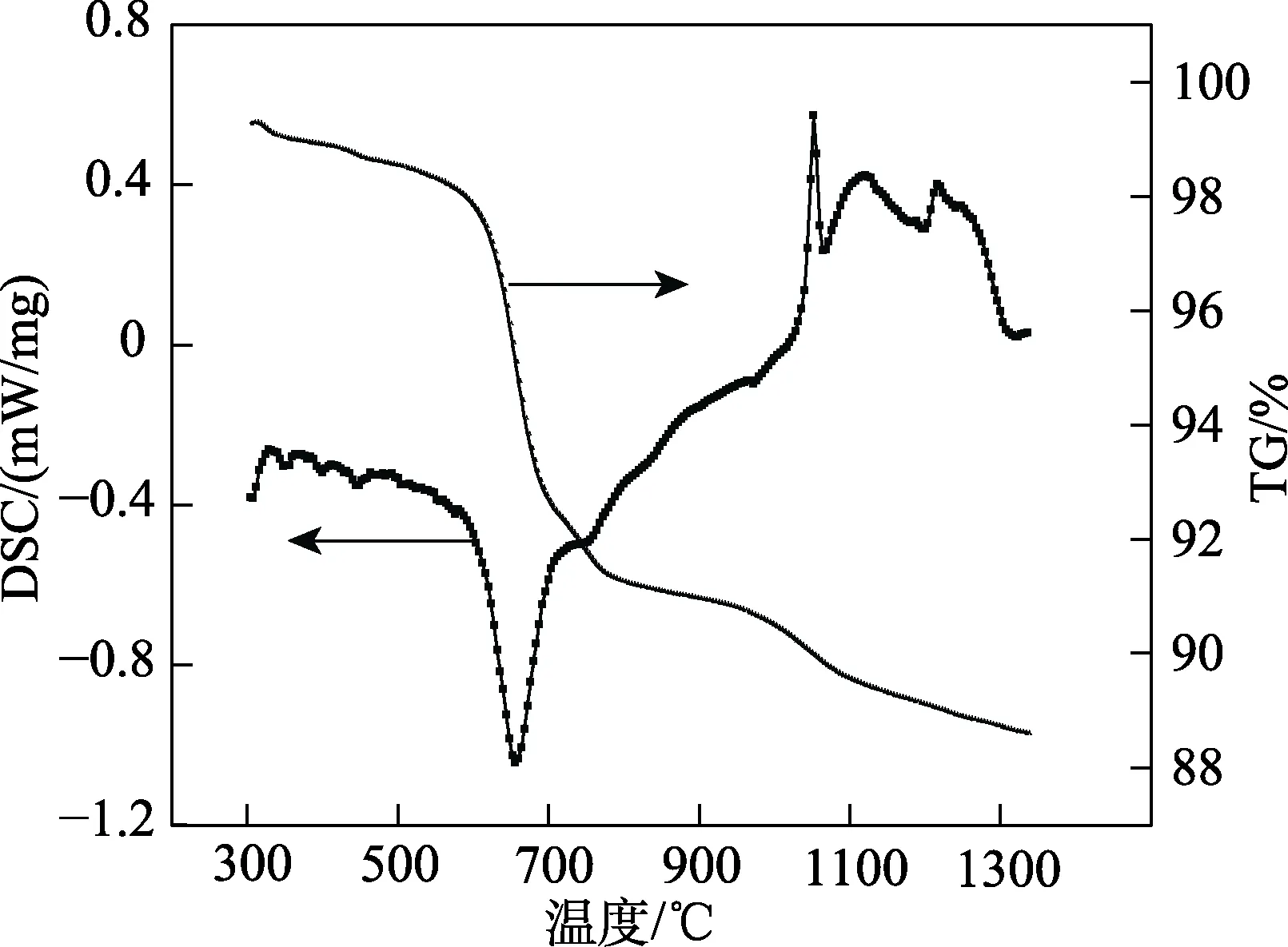

烧结过程中,升温速率、烧结温度以及保温时间是影响堇青石合成率的重要因素。升温速率的大小对原料是否充分反应有很大影响,而烧结温度则影响堇青石晶体的晶型和形核情况[9-11],保温时间则会对堇青石晶体合成后晶粒的生长产生影响。本文为了确定堇青石的烧结制度,对混合原料进行了热分析处理。采用德国耐驰生产的STA449C 综合热分析仪,在Ar 气氛下,以10 K/min的升温速率对样品原料在室温至1350 ℃范围内进行扫描分析,确定原料的烧成制度[12]。

采用上海诚波光电技术科技有限公司产的IR-2 双波段发射率测试仪测试样品的红外发射率。测试堇青石粉体样品在250 ℃下,波段为8 μm—14 μm的分波段和1 μm—22 μm 全波段红外辐射率值。每个波段测五个值,最后结果取平均值。

2 试验结果分析与讨论

2.1 烧结制度的确定

图1 为热分析得到的DSC-TG 曲线。如图1中TG 曲线所示,图中400 ℃—600 ℃出现一个大吸热谷,说明混合原料中的吸附水和结构水已脱除。由DSC 曲线可知,在1000 ℃左右有一较大的放热峰,出现了晶型转变。这是因为高岭土脱水后,继续受热易生成结构不稳定的偏高岭石和Al-Si 尖晶石以及结构稳定的莫来石以及方石英,反应式如下:

烧滑石热分解为高温稳定形态的原顽火辉石和方石英,反应式如下:

随着反应不断进行,高岭土和滑石的热分解产物和α-Al2O3相互反应并不断消耗。从图1 的DSC 曲线可以看到,1200 ℃左右出现了一个较小的放热峰。说明从1200 ℃时开始有少量的堇青石产生,反应过程为:

图1 混合原料的DSC-TG 曲线Fig.1 DSC-TG curve of mixed raw materials

温度继续升高,反应产生的原顽火辉石和方石英与刚玉继续反应产生堇青石,反应方程式为:

2.2 XRD 分析与讨论

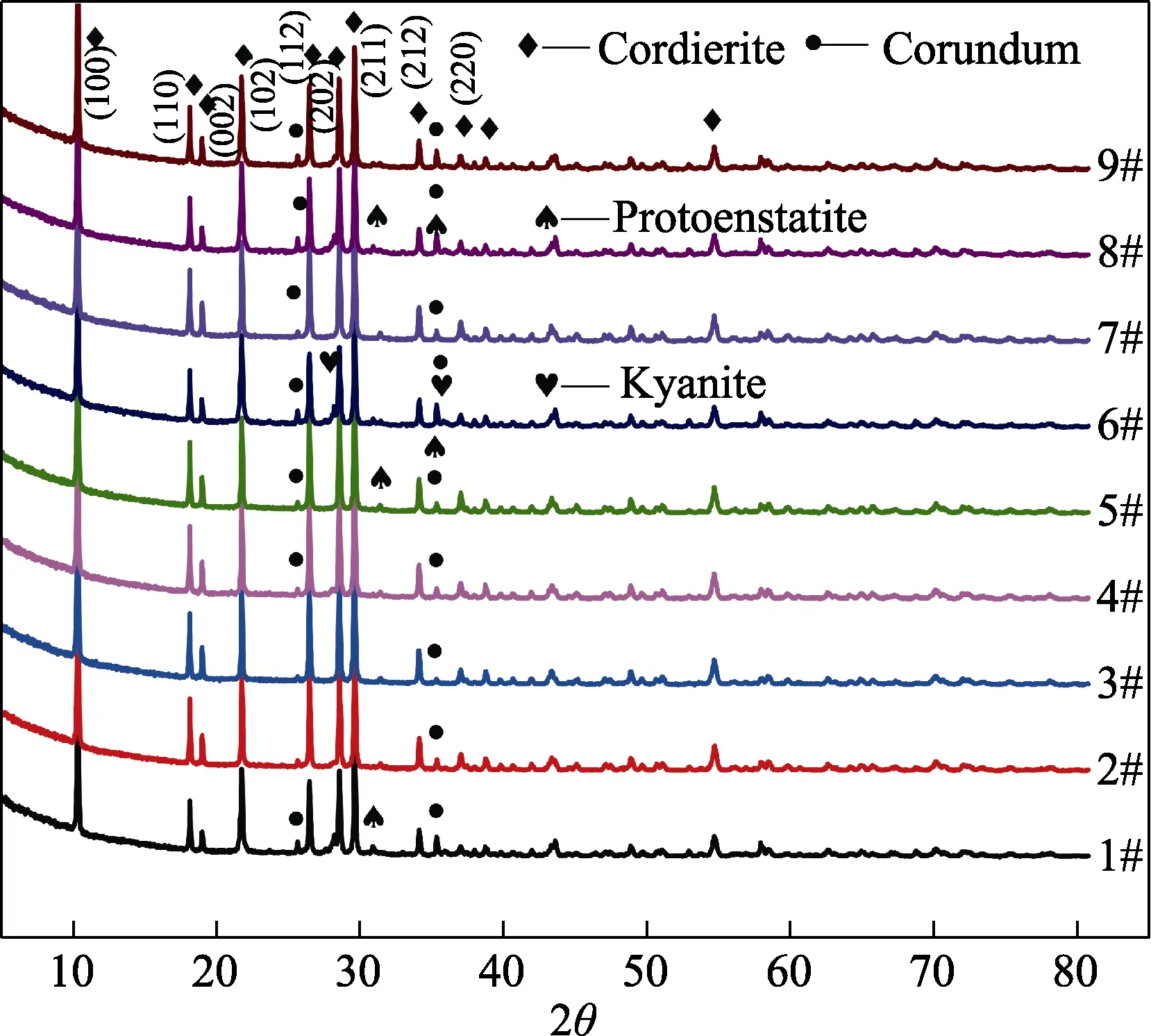

图2 为不同试验条件下得到的样品XRD 图谱。由图2 可以看出,衍射峰的背底很浅,表明合成过程中形成的玻璃相很少且从峰型上看,样品的晶体形成与生长状态较好。

图2 合成堇青石的XRD 图Fig.2 XRD diagram of synthetic cordierite

表3 为各样品粉体的物相组成及含量。从表3中数据及图2 衍射图谱可以看到,1#配方的试样中主要存在堇青石、原顽火辉石和刚玉晶相。由于各个晶相的衍射峰位置和强度不同,利用jade软件进行物相分析,得到各晶相的RIR 值(即K值),计算堇青石的相对含量。结果表明,1#配方中堇青石的含量为80.4%,原顽火辉石的含量为13.1%,刚玉相为6.5%。2#配方在1#配方的基础上改变了氧化硅的偏移量、烧结温度和保温时间。从衍射图谱上可以看出,原顽火辉石的特征衍射峰消失,刚玉衍射峰强度较1#配方中降低一些。经过计算得出,刚玉相的含量仅有4.7%,堇青石的含量达到了95.3%。随着氧化硅偏移量、烧结温度、保温时间的进一步提高,3#配方试样中堇青石的含量提高至96.9%。刚玉衍射峰强度进一步降低,且含量下降为3.1%。4#配方中氧化铝的含量由2 mol 变为2.1 mol,导致刚玉的特征衍射峰升高,且含量上升至5.4%。堇青石含量变为94.6%。5#配方在氧化铝含量为2.1 mol 基础上又提高了氧化硅的含量和烧结温度,同时将保温时间由原来的1.5 h 降为0.5 h。从5#XRD 图谱中看到,试样产物的晶相仍然存在堇青石和刚玉,但是在(211)和(212)晶面之间出现了强度不高的原顽火辉石的特征衍射峰。经过计算得到,5#配方堇青石含量为95.8%。随着6#配方中氧化硅偏移量进一步增加,堇青石的峰强减弱,且出现了除刚玉相外的蓝晶石特征峰。刚玉相的特征峰强度变强,从而导致堇青石的含量降为了61.3%。7#和9#样品的产物中均存在堇青石相和刚玉相,且含量都达到90%以上。8#样品配方中,产物主要存在堇青石、原顽火辉石、刚玉晶相。衍射峰位置基本不变,只是比例发生了变化。这是因为在(212)和(220)晶面之间的刚玉衍射峰峰强高了许多,导致刚玉含量升至9.3%,堇青石含量降为76.6%,原顽火辉石为14.1%。

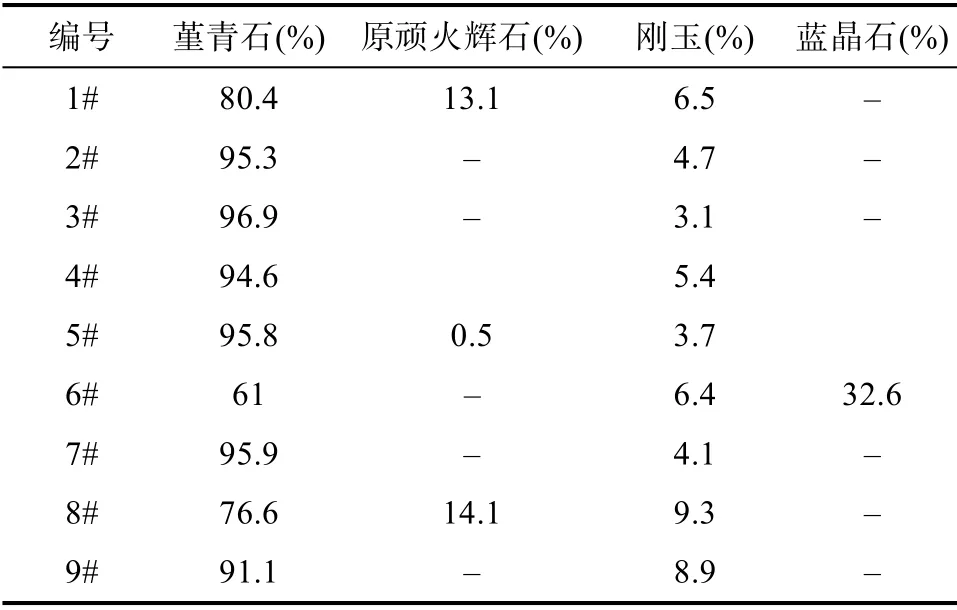

表3 物相成分一览表Tab.3 List of phases

2.3 合成率及优化分析

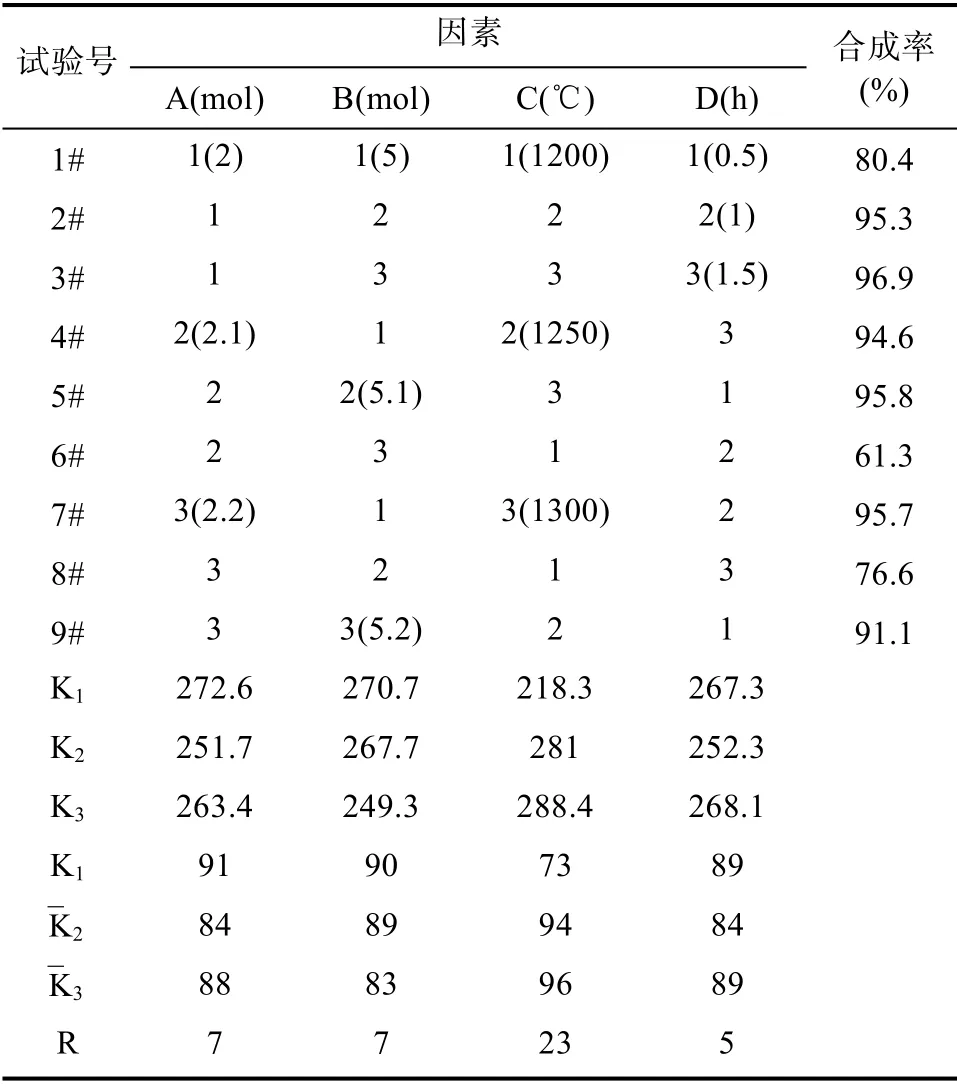

为了探究四个影响因素对堇青石合成率的影响效果,对堇青石的合成率进行优化分析如表4。以因素水平为横坐标,合成率的¯K 值为纵坐标,画出了因素与合成率的关系图,如图3 所示。

表4 正交试样的优化分析Tab.4 Optimal analysis of orthogonal samples

对本实验得到的数据进行直观分析,此法简单易懂,实用性较强,已在工业生产中到了广泛的应用。对于以上三水平的因素,可从因素与合成率的关系图进行分析。当因素不同时,点散布的范围大,即点上升或下降的幅度大,将各水平的¯K 点在图上。根据每个因素高低相差程度即极差R(Kmax—Kmin)的大小来判断因素对堇青石合成率的影响。R 越大,表示此因素对堇青石合成率的影响越显著,即此因素比较重要;R 越小,说明该因素对堇青石合成率影响越小,该因素就是次要的。根据表4 中的数据可知,RA=RB=7,RC=23,RD=5。由此可以看出,C 因素对堇青石合成率的影响最大,即烧结温度对堇青石的合成率起到关键作用。D 因素影响指数次之,A、B 因素的影响效果最不明显。即堇青石配方对堇青石的合成率影响不大。因素与指标关系图如图3 所示。

图3 因素与指标关系图Fig.3 Relationship between factors and indicators

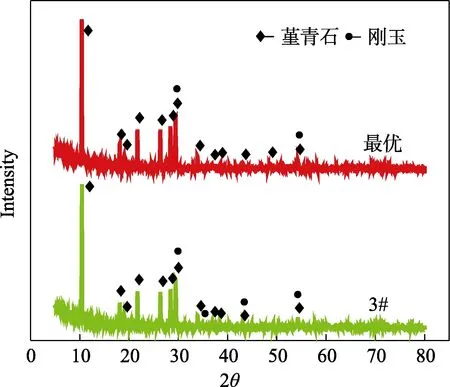

图3 为四个因素与堇青石合成率的关系图。图3 表明,C 因素最佳水平为C3;A、B 因素取A1、B1,即无组分偏离的组成点;D 因素为D3点最好,即保温时间达到1.5 h 时,堇青石的理论合成率最高。从而得到的最佳因素水平组合为:A1B1C3D3。为了考察最优生产条件组合的可靠性,最后进行了验证试验。将做过的试验中最优者(3#)与通过数据计算分析得到的最优方案同时验证,便于确定两者中的优劣。验证试验所得两组样品的XRD 图谱及合成率结果如图4。

图4 验证试验XRD 图Fig.4 XRD of validation test

从验证试验的XRD 图中可以看出:优化后样品的XRD 图背底相对于3#样品的背底更浅,衍射曲线更加平滑,说明烧结过程中液相形成量较少。从峰型上看,各特征衍射峰的峰型较好,与堇青石的特征衍射峰吻合度较高。刚玉衍射峰强度不明显,相对3#样品中的刚玉相衍射峰又减弱不少。表明按照优化方案进行试验,所合成的堇青石粉体具有更高的合成率和更完美的晶型结构。表5为优化样品与3#样品的物相成分表。

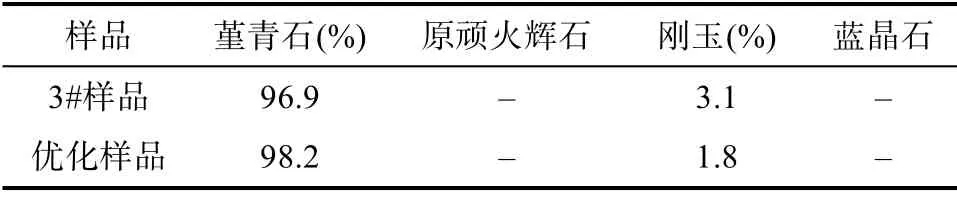

表5 物相成分表Tab.5 List of composition of the phase

利用Jade6.0 对验证试验的样品进行了物相和半定量分析,并与九组样品中合成率最高的3#样品合成率进行对比分析,结果如表5。从表5 中可以得到:优化样品和3#样品均没有产生原顽火辉石和蓝晶石,仅含有堇青石和刚玉两种物相,且相对于3#样品中堇青石的含量为96.9%。对实验方案进行优化后,优化样品中堇青石的含量提高到了98.2%,刚玉相含量从原来的3.1%降为了1.8%。说明堇青石的合成过程中原料反应得更加充分,对实验工艺参数进行优化后,确实能进一步提高产品中堇青石的合成率。

2.4 堇青石红外发射率的研究

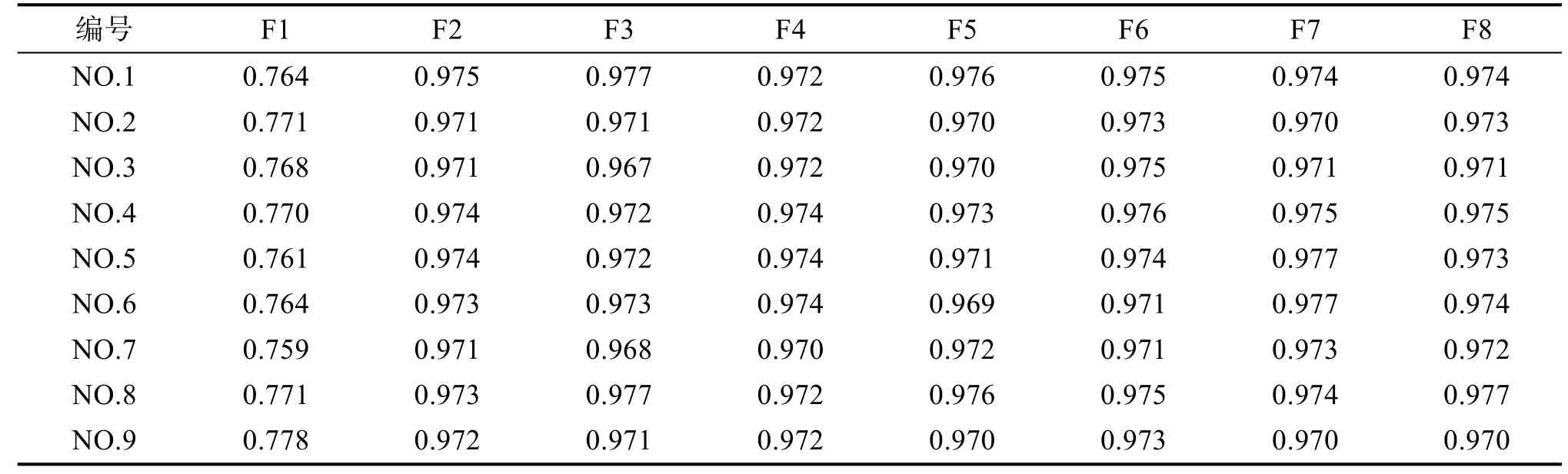

为了解正交实验合成的堇青石样品粉体的红外性能,对MgAl4-xSi5-yO18(x=0,1,2;y=0,1,2)体系中九个配方的样品进行了红外发射率的测定。本实验红外发射率的测定是在上海诚波光电技术科技有限公司生产的IR-2 双波段发射率测试仪上测量的。表6 为样品粉体温度为250 ℃,功率为38%条件下,8 μm—14 μm 波段和1 μm—22 μm 全波段发射率值。

表6 堇青石样品的红外发射率值Tab.6 IR emissivity of cordierite samples

从表 6 中的红外发射率数据可以看出,Mg2Al4-xSi5-yO18(x=0、0.1、0.2;y=0、0.1、0.2)体系中九个样品在8 μm—14 μm 波段的红外辐射率都不相同且都能达到0.97 以上,最高为1#样品,红外发射率值为0.975;在1 μm—22 μm 全波段的发射率较低,仅有0.77 左右,最低为0.759。这表明样品在一定范围内红外性能较好,在全波段的红外性能较低,样品中所形成的特定物相、结构及其组成都会影响其红外性能。

3 结论

本文采用高岭土、烧滑石、氧化铝制备堇青石粉体,通过正交试验探讨组成配方和制备工艺对堇青石合成率的影响,并对其红外性能进行了研究,得到了以下结论:

(1)正交试验中,3#配方得到的堇青石含量最高。即当x=0,y=0.2,烧结温度为1300 ℃,保温时间为1.5 h 时,所得到的堇青石合成率最高为96.9%。6#配方堇青石的合成率最低,仅有61.3%。对实验方案进行优化可以得到合成率更高的堇青石,优化后堇青石的合成率可以达到98.2%。

(2)在x=0.2,y=0.2 的试验条件下,得到的样品在法向全波段的红外辐射率为 0.77,在8 μm—14 μm 波段的红外发射率可以达到0.97 以上。