吸声系数的传递函数法仿真计算

2021-09-09漆琼芳罗建军

张 苗,漆琼芳,罗建军

(1. 武汉第二船舶设计研究所,湖北武汉 430060;2. 渤海造船厂集团有限公司,辽宁葫芦岛 125004)

0 引 言

吸声材料广泛应用于建筑、船舶、车辆等的吸声处理中,吸声系数是材料的一项重要声学性能指标,目前测试样品的吸声性能测试主要有阻抗管法和混响室法,阻抗管法认为波是垂直入射的,依据双传声器的传递函数可得到吸声材料的吸声系数、反射系数、声阻抗、声导纳,且需要的试件少。混响室法认为入射波是无规则分布,需借助于混响室且所需试件面积较大[1]。传递函数是系统输入与输出间的固有特性,测量两个传声器的复声压,根据传声器间距、传声器与试件的间距,计算传声器之间的复传递函数,得到试件的法向入射吸声系数[2]。

目前,范丹丹[3]设计了阻抗管结构、采集系统、扬声器等,形成了一套完整的阻抗管样机系统,通过理论和试验方法验证了样机的可行性,通过样机测试了海绵、聚氨酯、木头、鸡蛋棉等吸声材料的吸声系数,为常用吸声材料的选择提供了一定依据。朱有剑等[4]基于传递函数的理论研究设计了一套阻抗管,测量海绵的吸声系数,将设计的阻抗管测试结果与传统驻波比法进行比较,验证了所开发系统的准确性,通过对比试验提出了测量吸声系数时的操作注意事项。梁小光[5]通过改变材料孔隙率、流阻等计算吸声系数,认为硅酸盐基多孔材料存在最佳的流阻和孔隙率。

本文基于Virtual.lab Acoustics建立阻抗管和试件的声学模型,建立声源及传声器位置处场点,计算吸声材料阻抗,提取传声器测点处的复声压,基于传声器间距、传声器与试件距离,得到传声器测点处的传递函数,并计算得到试件吸声系数。将本文计算结果与文献值[6]进行对比,验证了阻抗管模拟方法及传递函数计算的有效性。探讨了阻抗管直径、传声器测点位置对吸声系数的影响。对阻抗管内试件后侧空气柱、安装倾斜角度、试件厚度等试件安装状态进行定量参数分析。

1 管道声传播及传递函数法

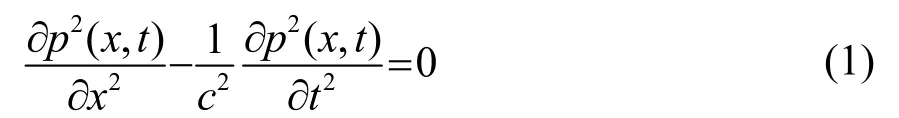

管道内声传播的波动方程[7]为

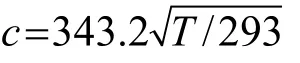

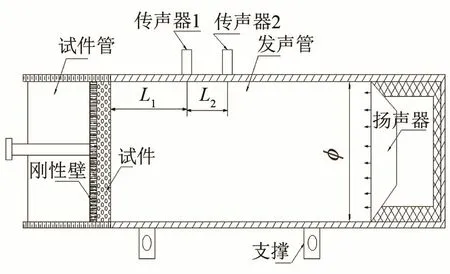

以图1所示实验用阻抗管为例,阻抗管的试件管一端安装试件,发声管一端布置有模拟扬声器的平面波声源,测量靠近试件的两个传声器的声压,根据传声器间距及与试件距离关系,可求得两个传声器间的传递函数。

图1 阻抗管示意图Fig.1 Schematic diagram of impedance tube

式中:ρ为阻抗管内空气密度,c为阻抗管内声速。

2 吸声系数声学计算模型

2.1 阻抗管模型的建立

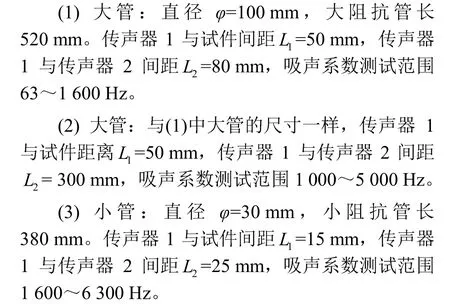

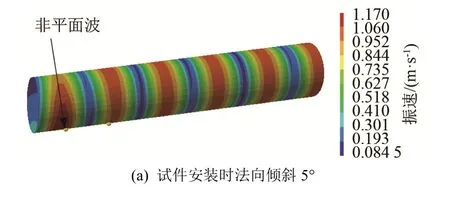

建立阻抗管的空气层、试件的三维模型并划分网格,将网格导入LMS Virtual.Lab Acoustics商业软件,进行声学网格前处理,建立传声器场点。实验条件下的声源是扬声器,已知阻抗管内扬声器可以产生平面波和非平面波,非平面波在大于3倍管径的位置会衰减,因此在施加平面波声学模拟扬声器时,声源离传声器距离至少为3倍管径[2],为覆盖吸声系数的测试频段100~6 300 Hz,使用以下3种阻抗管:

本算例以质点振动模拟平面波声源,得到传声器测点1和传声器测点2的振速如图2所示,经过式(16)计算得到相应的声压,经过式(2)~(15)进行数据后处理计算,得到吸声系数。

图2 直径100 mm阻抗管的振速云图Fig.2 Vibrating velocity nephogram in φ 100 mm impedance tube

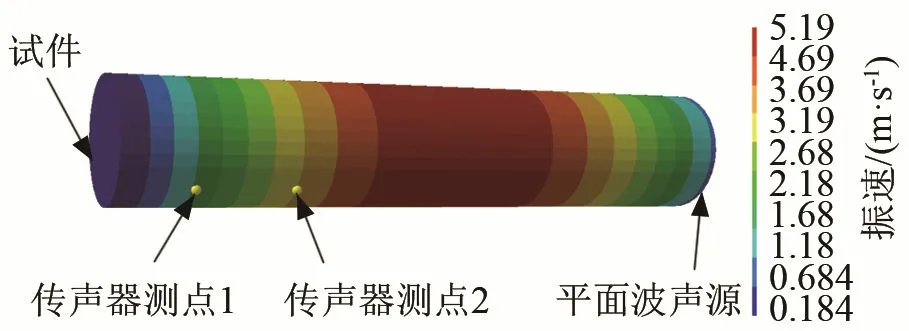

2.2 模型有限性验证

为了验证本声学计算模型和传递函数后处理编制计算程序的有效性,采用文献[3]中的算例,大管直径100mm,传声器与试件最近距离L1=50mm,传声器间距L2=80mm,计算频率范围500~2 500Hz,步长为20 Hz,毛毡厚度20mm,空气密度为1.225 kg·m-3,声速为340 m·s-1,毛毡流阻为23 150 Pa.s·m-2,孔隙率为0.93,结构因子为1,网格尺寸为10 mm,得到的吸声系数曲线与文献Delany-Bazley-Miki公式[6]的对比情况如图3所示,可知两者结果吻合较好,证明了本阻抗管声学模型及边界条件施加的有效性,验证了传声器测点复声压并求取传声器之间的传递函数的有效性,也验证基于LMS Virtual.Lab Acoustics平台导出测点复声压、根据传递函数后处理计算吸声系数是可行的。

图3 计算值与文献[6]公式计算值对比Fig.3 Comparisons between calculated values in this paper and in literature[6]

2.3 模型分频段

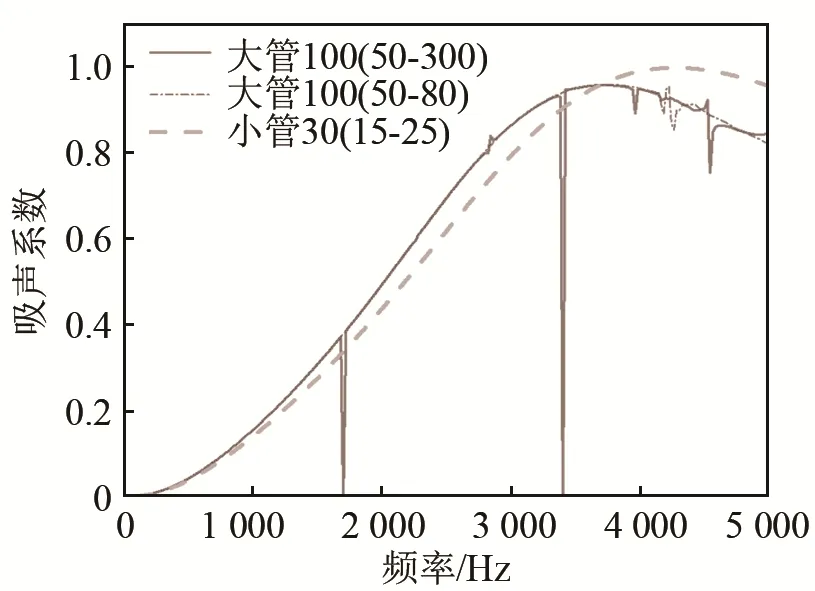

根据实验用三种阻抗管类型,将传声器测点的复声压导出,按照公式计算出试件的吸声系数,计算频率范围100~6 200 Hz,步长20 Hz,得到的吸声系数曲线如图4所示。图4中大管100(50-80)代表模拟的直径10 mm大阻抗管,传声器与试件最近距离L1=50 mm,传声器间距L2=80 mm。在3 900 Hz以上,小管模拟的吸声系数比大管大,按照试验用阻抗管分频段计算,在重叠频率采用求平均值插值后再拟合的方法,最终合成的吸声系数曲线,按照以上原则,在频段交界处拟合,得到最终试件的吸声系数。

图4 三种阻抗管计算的吸声系数曲线Fig.4 Sound absorption coefficient curves of three types of impedance tubes

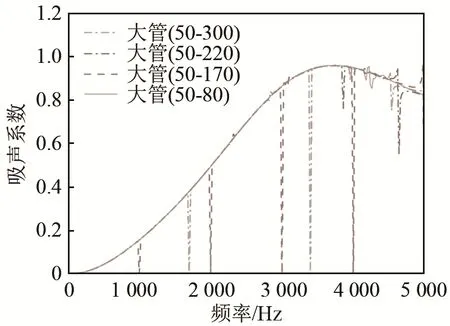

传声器布置位置对吸声系数计算的影响如图5所示。由图5可知,以测试用直径为100 mm的大阻抗管为模型,当传声器位置不同时,分析频带为100~6 300 Hz。试验室用大管(50-80)(代表L1=50 mm,2L=80 mm,其余类推)可测试400~1 600 Hz频段而不出现试件阻抗率畸变,大管(50-300)在测试125~500 Hz频段内仿真模拟的阻抗管,在该频段内均没有低谷,不会出现试件阻抗率畸变。所以实验室用阻抗管采用大管(50-80)的传声器测点布置有其合理性,而大管(50-170)和大管(50-300)出现了几个明显的低谷,存在声阻抗率畸变。

图5 传声器布置位置对吸声系数计算的影响Fig.5 The influence of microphone location on the calculation of sound absorption coefficient

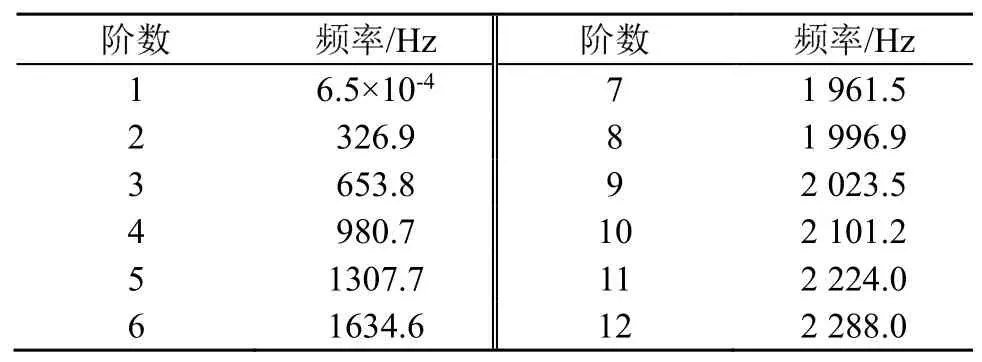

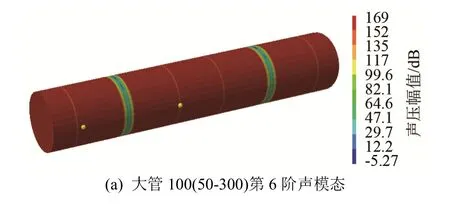

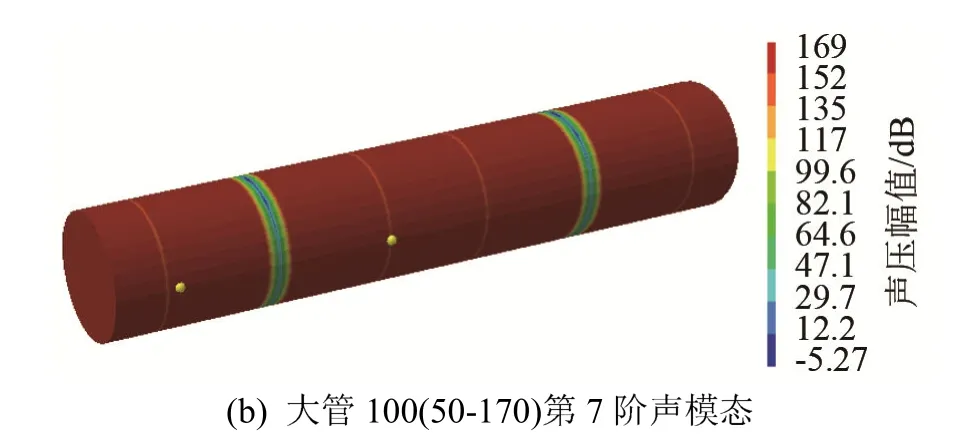

根据曲线低谷捕捉可知,大管100(50-300)在1 660、3 360、5 060、5 660 Hz时吸声系数均有极小值出现,大管100(50-170)在960、1 960、2 960、3 960、4 960、5 960 Hz时均有吸声系数曲线极小值出现,可能与管内声模态有关,对直径100 mm大管进行声模态计算,模态频率如表1所示,在1 960 Hz左右出现峰值,声模态云图如图6所示。两种情况下传声器测点处于声压云图较接近部位,采用阻抗管法仿真计算吸声系数时,传声器测点对声阻抗率影响较大,可能引起噪声吸声系数曲线位置的选择畸变。

表1 阻抗管内声模态Table 1 Acoustic modes in impedance tubes

图6 直径100 m大管的声模态云图Fig.6 Sound modal nephogram in φ 100 mm tube

3 试件安装状态对吸声系数的影响

阻抗管测试规范[2]对试件的安装提出了适当要求,可通过仿真探讨试件安装状态对吸声系数的影响,阻抗管安装参数主要包括试件后侧与刚性壁是否紧贴、试件厚度是否均匀、试件安装是否平整等。

3.1 试件后侧空气层厚度

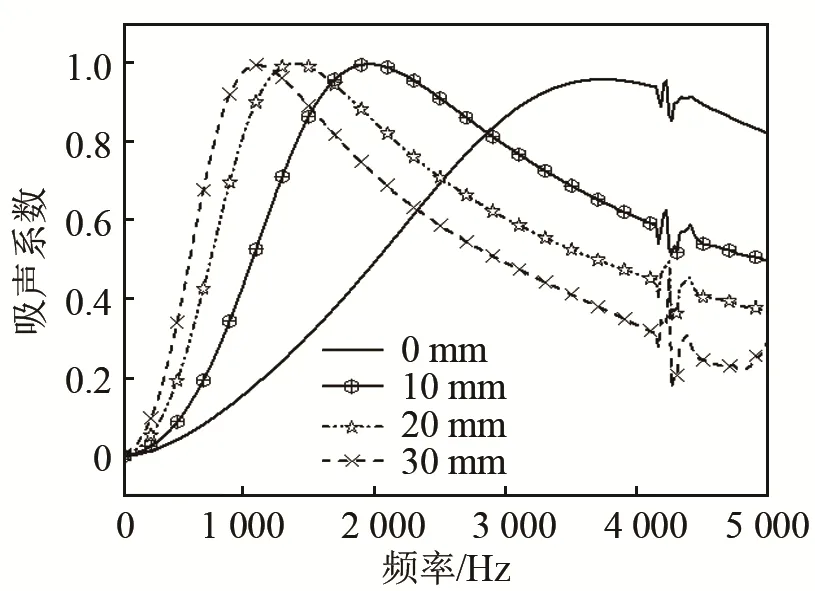

模拟大阻抗管:管径φ=100 mm,施加厚9 mm的文献[3]用吸声材料,传声器位置L1=50 mm,传声器位置L2=80 mm,当试件管的刚性壁与试件管内的间距分别为紧密接触(0 mm空气层)、10 mm厚空气层、20 mm厚空气层、30 mm厚空气层时,仿真得到传声器测点的复声压,将导出结果进行传递函数后处理,得到的试件吸声系数曲线如图7所示。

图7 试件后侧空气层厚度对吸声系数的影响Fig.7 The influence of the rear air layer thickness of the specimen on the sound absorption coefficient

根据试件后侧空气层模拟可知,试件在安装时后侧的空气层厚度对吸声系数有明显影响,随着空气层厚度的增加,吸声系数曲线向低频移动。在进行阻抗管试验时,试件与后侧刚性壁应安装紧密,避免出现空气层。

3.2 试件厚度对吸声系数影响

模拟大阻抗管:管径φ=100 mm,施加文献[3]用吸声材料,传声器位置L1=50mm,传声器位置L2=80 mm。当试件厚度分别为4、9、19、29mm时,吸声材料厚度对吸声系数的影响如图8所示。

由图8可知,在一定厚度范围内,随着试件厚度的增加,吸声系数曲线有向低频移动的趋势。

图8 试件厚度对吸声系数的影响Fig.8 Effect of specimen thickness on sound absorption coefficient

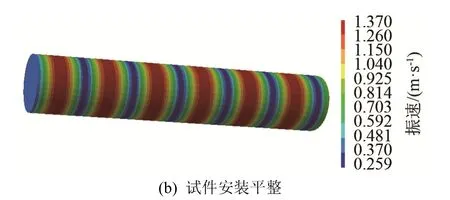

3.3 试件倾斜度对吸声系数影响

假设试件在安装时不平整有角度倾斜,则大管100(50-80)在试件平整和试件法向有 5°倾斜的安装状态下,计算的吸声系数曲线如图9所示,试件一定角度的偏转使吸声系数曲线呈现无规则状态。综合如图10所示的声压云图可知这种无规则状态与靠近试件的传声器1的声场处于非平面波状态有关,在阻抗管设计时,传声器1与试件应适当隔开一定距离,以确保传声器1和传声器2均处于平面波声场中,且传声器1和传声器2应避开使计算出的声阻抗率产生畸变的位置。

图9 试件倾斜度对吸声系数的影响Fig.9 Effect of specimen tilt angle on sound absorption coefficient

图10 试件不同倾斜度时的振速云图Fig.10 Vibrating velocity nephograms with different specimen tilt angles

通过以上分析可知,为确保阻抗管内是平面波声场,试件厚度应均匀,且传声器1内与试件应保持一定距离,使传声器测点均处于平面波声场中。

4 结 论

本文建立了阻抗管的声学模型并借助于Virtual.lab Acoustic软件进行声学计算,提取阻抗管传声器测点的复声压,基于传递函数法得到试件吸声系数。探讨了阻抗管直径及模拟阻抗管传声器测点对计算结果的影响,并对试件安装状态对吸声系数的影响进行分析,总结如下:

(1) 将该值与文献值进行比较,验证了模拟阻抗管声学模型及传递函数计算的有效性。

(2) 模拟阻抗管时,传声器测点位置的选择与管道内声模态有关,应避免吸声系数极小的情况。

(3) 在进行阻抗管测试吸声系数实验时,试件后侧的空气层可使吸声系数曲线向低频方向移动,因此实验时应使试件紧贴着刚性壁。

(4) 试件安装应平整,当试件倾斜一定角度时,可使最靠近试件的传声器测点声场紊乱,形成非平面波,使吸声系数曲线出现极小的情况。