动态破乳化试验在高黏度工业齿轮油抗乳化性能测定中的应用

2021-09-09林国就

林国就

中国石化润滑油有限公司

本文采用动态破乳化试验测定了L-CKC220工业闭式齿轮油的抗乳化性能,通过考察不同停留时间、不同搅拌混合速度、不同水油比例、不同试验温度、不同循环时间、不同离心速度下采用动态破乳化试验方法测定的抗乳化性能结果,确定了对试验结果影响较大的因素,然后在此基础上设计正交试验对结果进行评价,确定了最优的试验条件,以适应工业齿轮油工业技术推广的需要。

由于齿轮油(工业闭式齿轮油)在齿轮运转中常不可避免地接触水分,如果油的抗乳化性不良,会造成齿轮油乳化和发生泡沫,导致油膜强度变低或破裂。加有极压抗磨剂的油乳化后,添加剂水解反应或沉淀分离,失去添加剂作用,产生有害物质,使齿轮油迅速变质,失去使用性能,从而造成齿轮擦伤、磨损,甚至造成事故。因此,工业齿轮油的抗乳化性是主要的指标[1]。

目前,高黏度工业齿轮油的测定方法主要采用GB/T 8022—2019《润滑油抗乳化性能测定方法》。由于该方法主要用于测定流体静压润滑在固定水含量时的破乳化性能,而齿轮油在实际使用过程中,水进入润滑系统后,在油路中循环不断地实现油水结合与分离的动态过程,为模拟测定油品的动态破乳化性能,本文采用自制的动态破乳试验装置对L-CKC工业闭式齿轮油的破乳化性能测定,同时考察不同停留时间、搅拌强度、水油比例、循环时间、循环温度、后处理离心速度等因素对破乳化结果的影响,并设计正交试验[2]对分析结果进行评价,确定动态破乳化法的最佳试验参数。

试验部分

试验原料

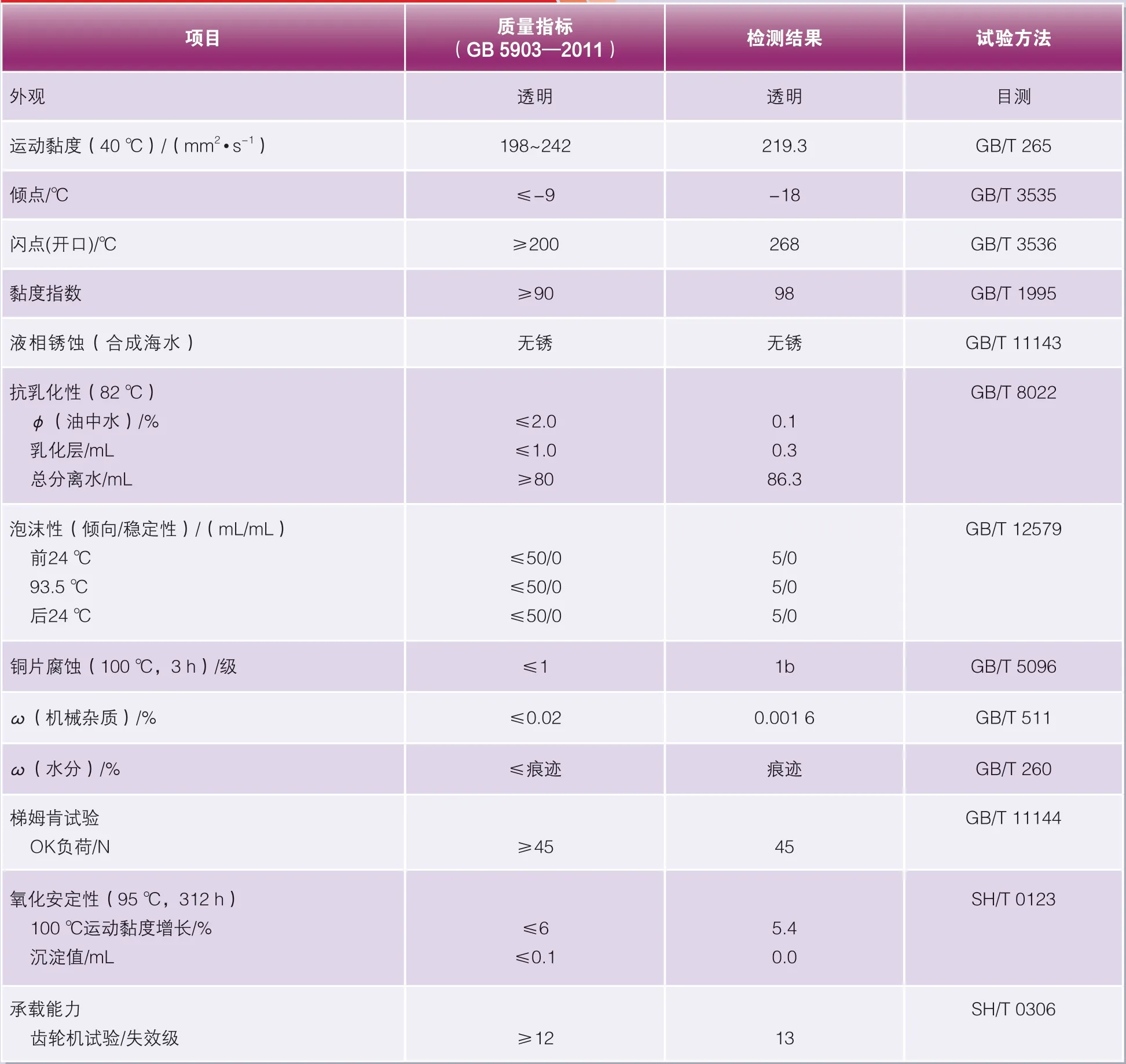

以中国石化润滑油有限公司茂名分公司生产的L-CKC220 工业闭式齿轮油为原料,其典型数据见表1。

表1 试验用L-CKC220 工业闭式齿轮油的典型数据

试验仪器

动态破乳化试验仪:自行组装,一个储槽和一个搅拌槽相连构成一个可循环供油系统,由齿轮泵控制油流量,采用加热套加热且搅拌速率可调,如图1所示。

图1 动态破乳化测试仪

离心机:上海医用分析仪器厂生产。

试验方法

目前,测定润滑油抗乳化性能的方法有GB/T 7305(ASTMD 1401)和GB/T 8022(ASTMD 2711) 两种方法[3],对于高黏度工业齿轮油,一般采用GB/T 8022。

GB/T 7305

按照GB/T 7305的要求,在量筒中装入40 mL试样和40 mL蒸馏水,并在54 ℃或82 ℃下搅拌5 min,记录乳化液分离所需的时间,静置30 min或60 min后,如果乳化液没有减少为3 mL或者更少,则记录此时油层(或合成液)、水层和乳化层的体积。

GB/T 8022

按照GB/T 8022的要求,在专用分液漏斗中,加入405 mL试样和45 mL蒸馏水。在82 ℃温度下以一定的速度搅拌5 min,静置5 h后测量,并记录从油中分离出来的水的体积,乳化液的体积及油中水的百分数。

动态破乳化法

动态破乳化方法是为了测定润滑油在可控的操作条件如流体比、停留时间、温度和水流量等下的水从油中动态分离的能力。具体操作步骤如下:

◇在可恒温的储油槽中加入10 L润滑油和0.5 L蒸馏水,搅拌混合均匀,并恒温至54 ℃。

◇开启储油槽与搅拌槽之间的循环,油流量自动调整至使润滑油在储油槽中的停留时间为30 min,并开启新鲜蒸馏水的流量控制阀,调节蒸馏水的流量以水油比为5%引入搅拌槽中,开启浆式搅拌器使油与水充分搅拌,油水混合均匀后进入储油槽,并在停留时间内实现油水分离,上层油继续循环进入搅拌槽,下层水通过底部排水阀排出系统外,从而使油水在搅拌槽中实现不停的混合、在储油槽中实现不停的分离的动态过程。

◇循环5 h结束,取储槽上层约十分之一处的油50 mL,加入50 mL甲苯,离心,记录乳化层体积和油中水含量(以体积百分比表示)。取100 mL分离水,离心,记录水中油含量(以体积百分比表示)。

结果与讨论

单因素试验

由于本试验是为了得到一种贴近于实际工况的动态破乳化测定方法。因此在确定各因素的数据点时首先考虑的是实际工况,然后在此基础上选择最优的试验条件。

停留时间

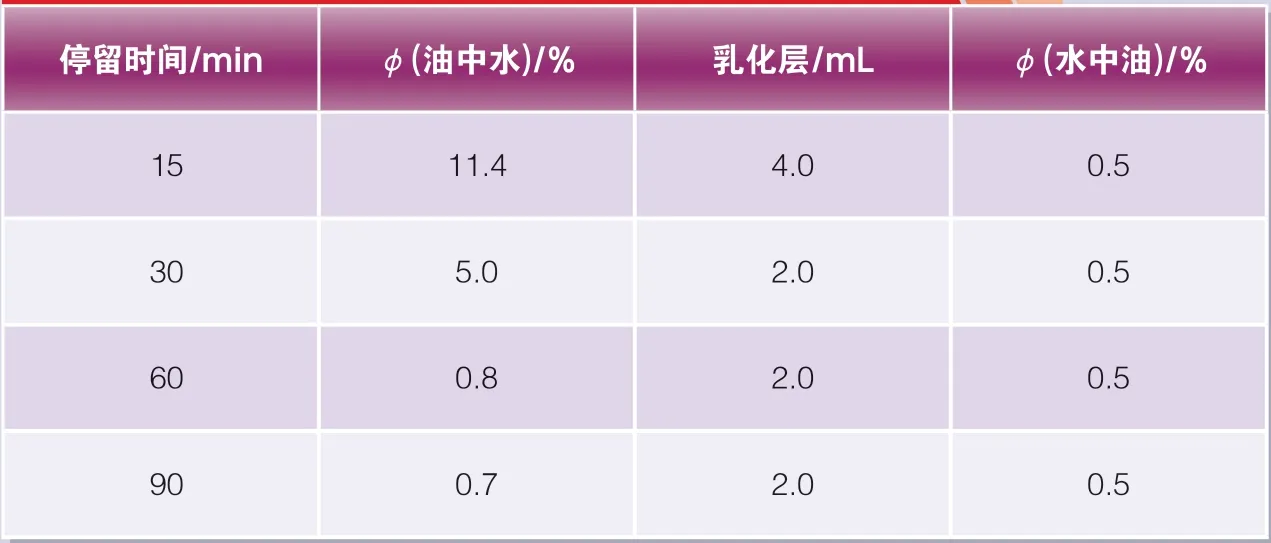

参照GB/T 7305中,油水分离的最长测试时间分别为30 min(54 ℃)和60 min(82 ℃),因此,在搅拌速度为1 400 r/min、水油比例为5 %、循环温度为54 ℃、循环时间为5 h、离心速度为1 500 r/min的条件下,分别考察15 min、30 min、60 min、90 min的不同停留时间对齿轮油的油水分离结果,结果见表2。

由表2可以看出,停留时间对油中水含量影响显著,对乳化层的结果影响较小,对水中油含量没有影响。停留时间增加,油中水含量随之减小。当停留时间达60 min时,油水分离达到最佳,继续增加停留时间对结果影响不大。

表2 不同停留时间的动态破乳化试验结果

搅拌速度

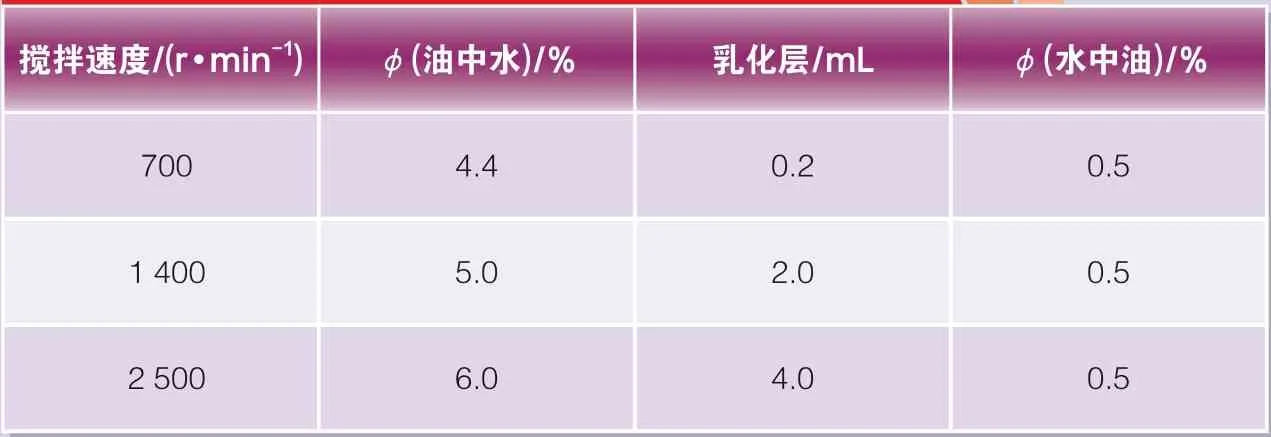

参照国标两种破乳化试验的搅拌速度要求,在停留时间为30 min、油水比例为5 %、循环温度为54 ℃、循环时间为5 h、离心速度为1 500 r/min的条件下,分别考察了搅拌速度在700、1 400、2 500 r/min时的油水分离结果,结果见表3。

由表3可以看出,搅拌速度对油中水含量、乳化层影响显著,对水中油含量没有影响。搅拌速度提高,油中水含量和乳化层体积随之升高。这可能是由于搅拌加强了油与水的混合过程,搅拌越强,混合越均匀,因此油的乳化现象越严重。

表3 不同搅拌速度下的动态破乳化试验结果

水油比例

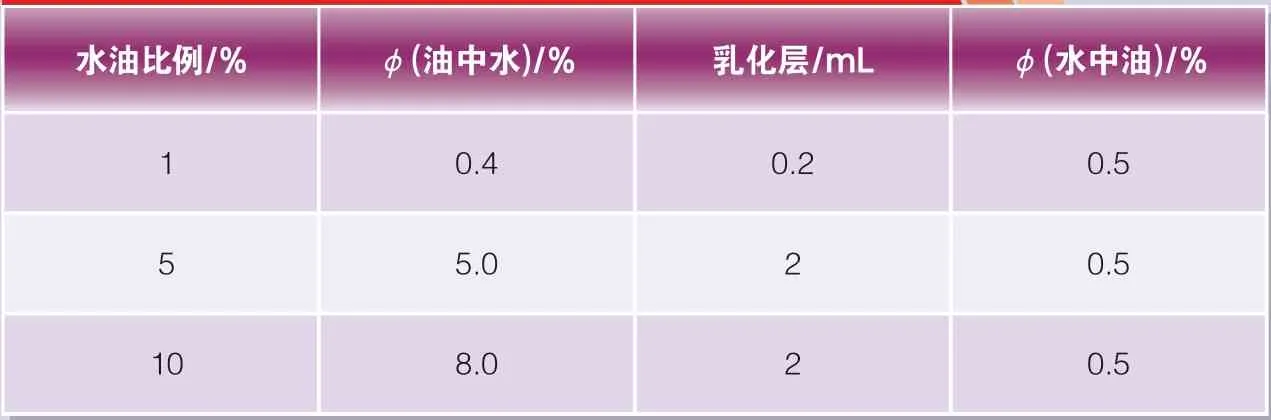

在停留时间为30 min、搅拌速度为1 400 r/min、循环温度为54 ℃、循环时间为5 h、离心速度为1 500 r/min的条件下,考察水油比例(水流量占油流量百分比)分别为1%、5%、10%时的动态破乳化试验油水分离结果,结果见表4。

由表4可以看出,水油比例对油中水含量影响显著,对乳化层的结果影响较小,对水中油含量没有影响。水油比例增加,油中水含量、乳化层随之增加。水含量的增加使得油更容易与水接触,从而使油中更容易携带水,因此油中水含量逐渐增多。

表4 不同水油比例下的动态破乳化试验结果

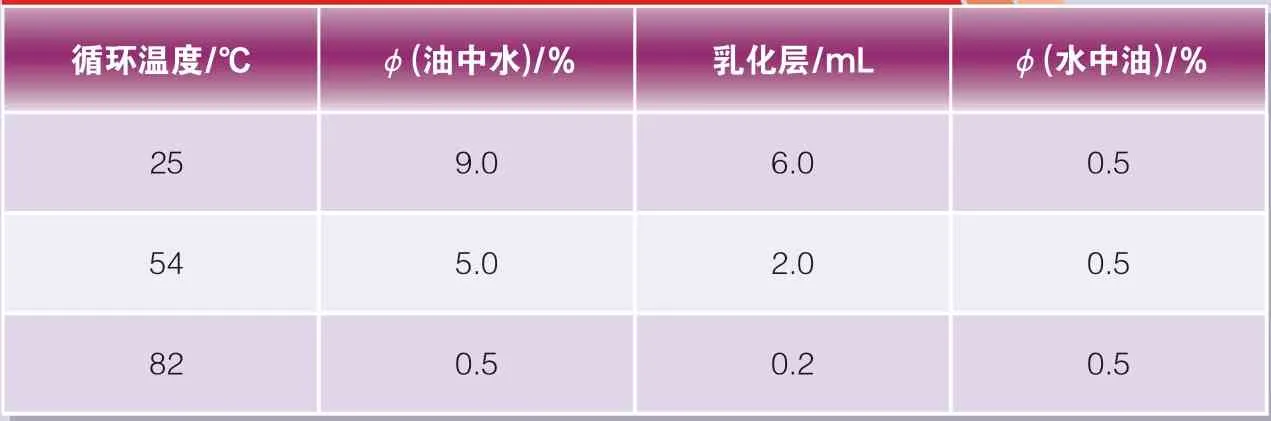

循环温度

参照GB/T 7305的试验温度分别为54 ℃和82 ℃,同时加入常温25 ℃作为对比,在停留时间为30 min、搅拌速度为1 400 r/min、油水比例为5 %、循环时间为5 h、离心速度为1 500 r/min的条件下,考察循环温度分别为25 ℃、54 ℃、82 ℃的动态破乳化试验油水分离结果,结果见表5。

由表5可以看出,循环温度对油中水含量、乳化层影响显著,对水中油含量没有影响。循环温度升高,油中水含量和乳化层随之降低。这是因为随着温度的升高,油水密度差增大,黏度变小,同时分子布朗运动加剧,有利于油水分离,使小液滴易于凝结成大液滴从油中分离出来,从而加快了破乳化速度,水更易于从油中分离出来。

表5 不同循环温度下的动态破乳化试验结果

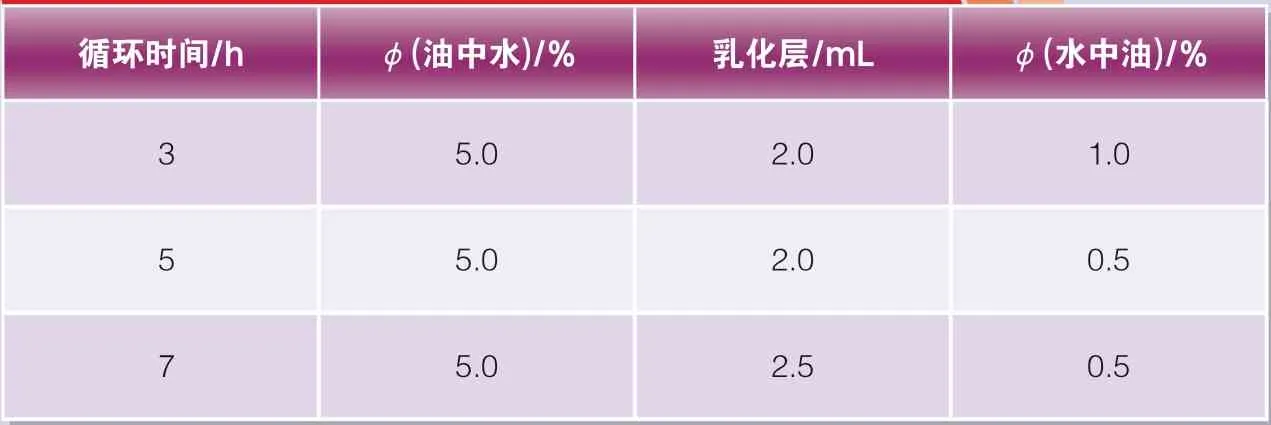

循环时间

在停留时间为30 min、搅拌速度为1 400 r/min、油水比例为5 %、循环温度为54 ℃、离心速度为1 500 r/min的条件下,分别考察循环时间为3 h、5 h、7 h下,采用动态破乳化试验方法测试的油水分离结果,结果见表6。

由表6可以看出,循环时间对油中水含量影响较小,对乳化层和水中油略有影响。在循环时间较短时,水中油结果较大。这可能是因为循环时间不够长,储槽中不足以分离出足够的水而使水中油测试结果较大。循环时间较长时,乳化略有增加,这可能是因为工业闭式齿轮油的持续使用性能略低。

表6 不同循环时间下的动态破乳化试验结果

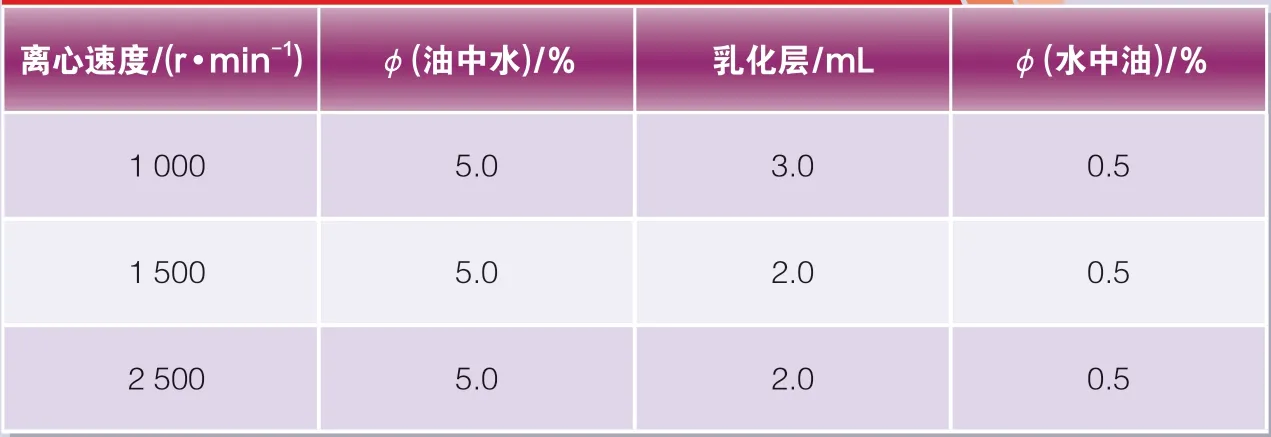

离心速度

在停留时间为30 min、搅拌速度为1 400 r/min、油水比例为5 %、循环温度为54 ℃、循环时间为5 h的条件下,考察后处理过程分别在1 000 r/min、1 500 r/min、2 500 r/min下的动态破乳化试验结果见表7。

由表7可以看出,离心速度对油品的测试结果几乎没有明显的影响。转速较低时乳化层的体积较大,这是因为转速过低,离心力过低不足以使乳化层和油分离。

表7 不同离心速度下的动态破乳化试验结果

由单因素试验结果可知:对于动态破乳化试验结果,主要的影响因素为停留时间、搅拌速度、水油比例和循环温度。测试项目中,油中水受试验条件的影响显著,乳化层受试验条件影响部分显著,水中油基本不受到试验条件的影响。循环时间和离心速度对于结果基本没有影响,属于次要影响因素。

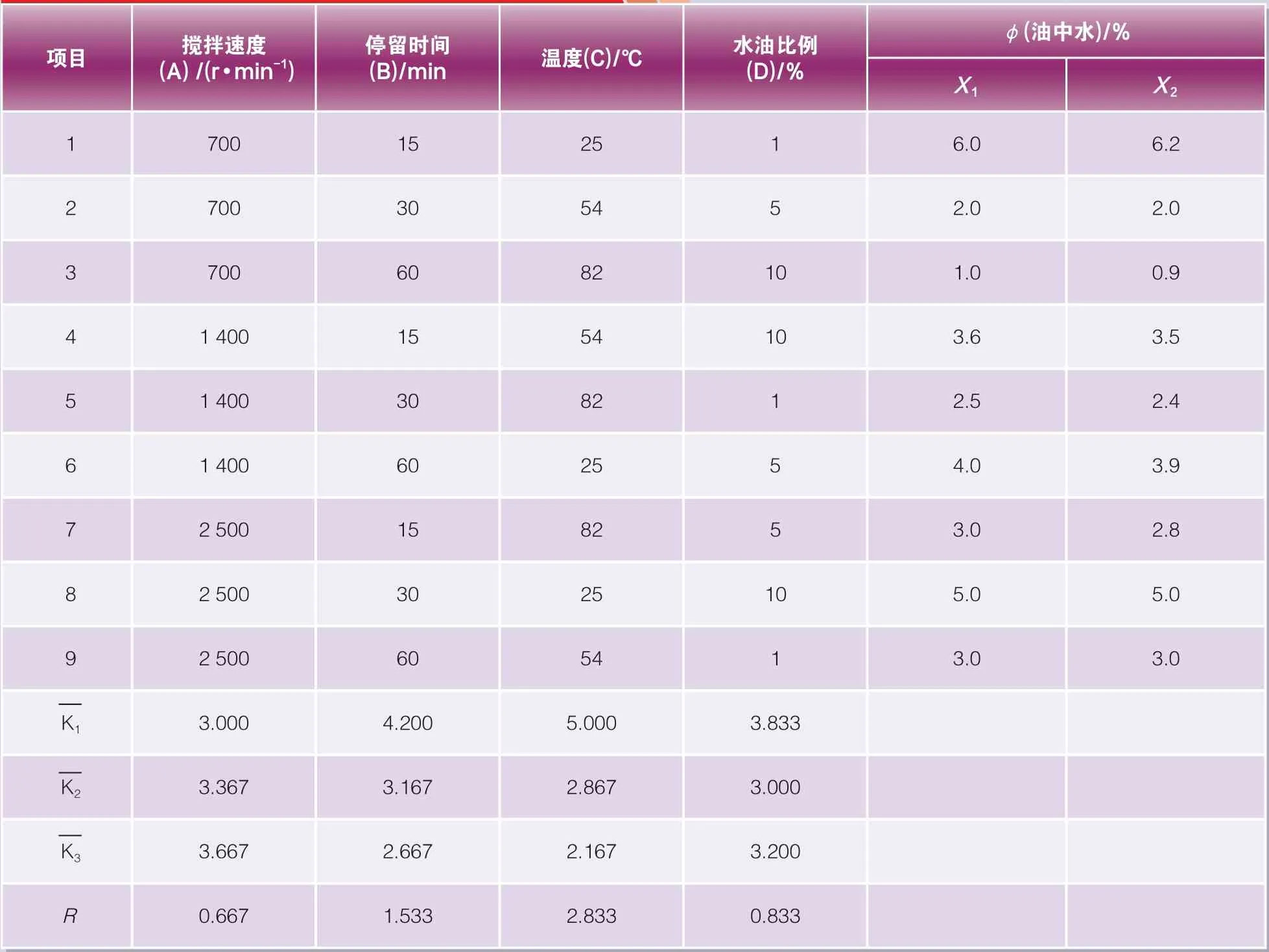

正交试验

由于单因素试验已经确定了对油水分离结果影响较大的四大因素:因素A(搅拌转速)、因素B(停留时间)、因素C(温度)、因素D(水油比例)。因此我们以结果中受条件影响较大的油中水比例为考察对象,每个因素取3个水平,采用L9(34)正交表来安排试验,结果见表8。

直观分析法

表8中的K1、K2、K3分别表示各因素在各水平下油中水含量的平均值。一般用均值大小来反映同一个因素的各个不同水平对试验结果(油中水含量)影响的大小,并以此确定该因素的最佳水平。用同一因素各水平下均值的极差R(极差=均值的最大值-均值的最小值)来反映各因素的水平变动对试验结果(油中水含量)影响的大小,极差越大表示该因素的水平变动对试验结果的影响越大。

表8 正交试验设计与结果

由表8可知,因素的主次顺序依次为循环温度(因素C)、停留时间(因素B)、水油比例(因素D)、搅拌转速(因素A)。主要因素应取最好的水平,而次要因素则可以根据成本、时间、收益等方面的统筹考虑选取适当的水平。因此得到各因素的最佳搭配为A2B3C3D2,即最佳工艺为搅拌转速1 400 r/min、停留时间60 min、循环温度82 ℃、水油比例5%。此条件在正交表9次试验中并没有出现。通过做补充试验,结果得到L-CKC 220工业闭式齿轮油的动态破乳化试验油中水含量为0.8%,优于正交试验的最佳值0.9%,说明利用正交试验优化动态破乳化试验是成功的。

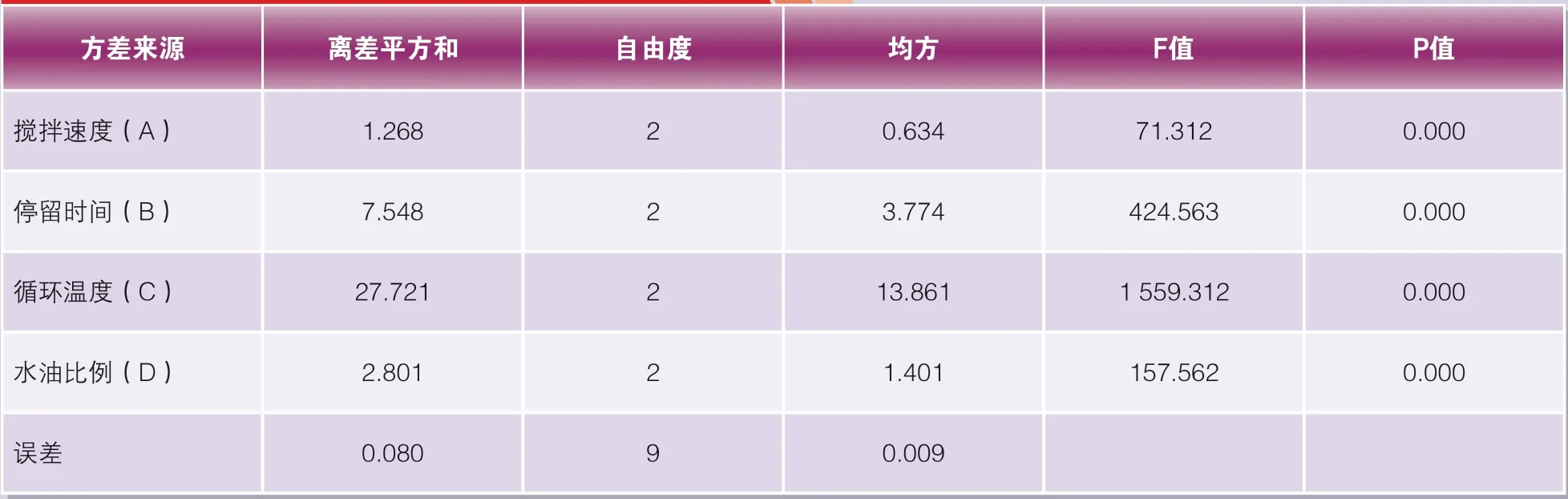

方差分析法

直观分析法虽然简便、直观、分析量小,但不能估计试验误差,即不能排除试验结果受到随机波动的影响。因此,进一步进行了正交方差分析。由于本试验没有设计空白试验,因此采用做重复试验的方法,以确定随机误差引起的离差平方和。结果见表9。

由表9可知,因素A、B、C、D的P值<0.01,即 因 素A、B、C、D对试验结果影响显著。因此,因素A、B、C、D都是主要因素。本例试验中各因素的最佳搭配为A2B3C3D2,即最佳工艺为搅拌转速1 400 r/min、停留时间60 min、循环温度82 ℃、水油比例5%。结论与直观分析法相同。

表9 方差分析表

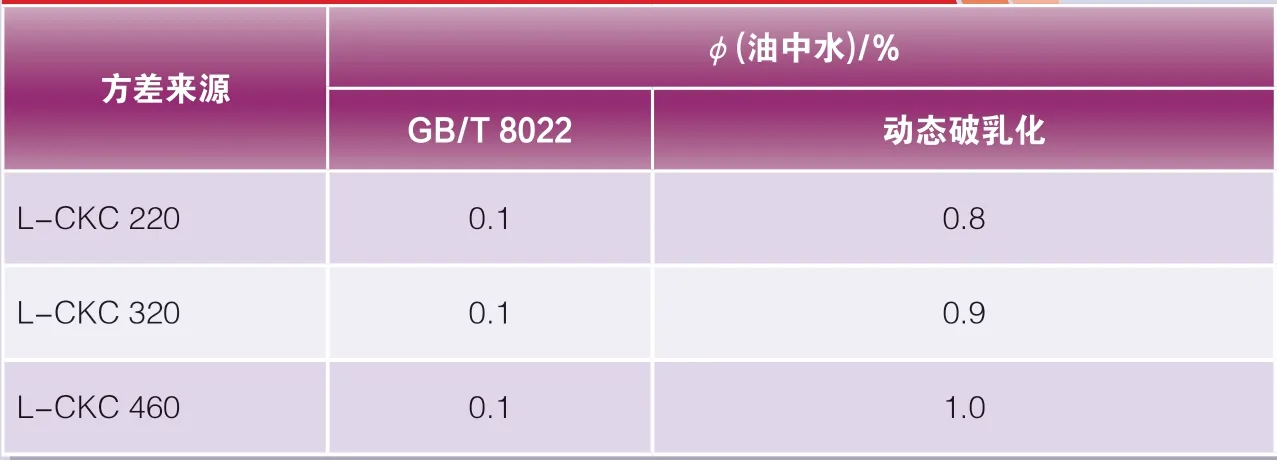

不同牌号齿轮油对比试验

为了排除不同批次产品的性质对结果的影响,试验采用同批次的基础油与添加剂,分别考察L-CKC 220、320、460工业闭式齿轮油的动态破乳化结果。齿轮油的配方及动态破乳化试验结果见表10。

由表10可以看出,随着齿轮油的黏度牌号数值增大,GB/T 8022测试结果基本保持不变,但动态破乳化测试结果随着黏度牌号数值的增大而增大,这是由于齿轮油黏度牌号数值越大,油品中的极性组分较多,破乳化效果越差。同时,在GB/T 8022分析方法结果基本一致的情况下,动态破乳化试验可更加准确地反映油品破乳化性能的差异。

表10 L-CKC 220、320、460工业闭式齿轮油配方

结论

采用动态破乳化试验方法对工业齿轮油的破乳化性能进行了评价,主要结论如下:

☆对于动态破乳化试验,主要的影响因素分别为:停留时间、搅拌速度、水油比例和循环温度。

☆试验结果中,油中水含量受试验条件影响显著,随着停留时间、循环温度的提高而降低,随着搅拌速度、水油比例的提高而增加;乳化层受试验条件影响部分显著,随着搅拌速度提高有明显的增加,循环温度提高有明显的降低;水中油含量基本不受试验条件影响,只在循环时间低至3 h时略有增加。

☆最优的试验条件为搅拌转速1 400 r/min、停留时间60 min、循环温度82 ℃、水油比例5%。

☆对于不同黏度级别的齿轮油,在GB/T 8022分析方法结果基本一致的情况下,动态破乳化试验可更加准确地反映油品破乳化性能的差异。