基础油黏度对膨润土润滑脂性能的影响

2021-09-09赵文峰

赵文峰

天津长城协同油脂有限公司

本文通过调整2种硅油基础油的比例,制备了不同黏度的膨润土润滑脂样品。对所制备样品进行了剪切黏度、锥入度、蒸发损失测试和现场试验的考察,结果表明,基础油黏度对膨润土润滑脂成脂性能和实际使用性能有很大的影响。

近年来随着尖端科学的发展和工业机械设备性能的不断提高,在苛刻工作条件下的润滑需求越来越多,研究高温下工作的润滑脂,进一步提高润滑脂的耐高温性能等具有重要意义[1]。我国目前常用的润滑脂是以矿物油为基础油的金属皂基脂,使用温度不超过120 ℃。研究高温润滑脂对满足某些设备的高温润滑要求具有重要意义。高温润滑脂的使用涉及多个行业,如陶瓷行业高温窑车和链式干燥机、机械设备零件高温烤漆烘烤生产线、冶金行业冷床高温部位等的润滑,一般用于180 ℃以上的使用环境,最高甚至可达800 ℃左右[2,3]。

膨润土因其受热不熔化,用它制备的润滑脂具有滴点高、稠温性好、化学性质稳定等优点,不但具有良好的耐热性、机械安定性和胶体安定性,同时还具有对环境友好、生物降解性好等特点,可广泛地应用于航空润滑、冶金设备、铸造及轧钢设备、造纸机械、水泥生产设备等的润滑[4]。目前对膨润土润滑脂制备的影响因素,如制备工艺、表面覆盖剂的类型、基础油种类、分散剂和添加剂等已有深入的研究[4~6]。在以有机膨润土为稠化剂开发高温用润滑脂的过程中发现,基础油的黏度对膨润土润滑脂的性能有很大影响,在确定基础油种类的情况下选择合适的基础油黏度将有利于高温下润滑脂结构的稳定,增强润滑效果。

本文通过40/100 ℃剪切黏度、室温/高温锥入度、高温蒸发损失测试和现场试验,考察了基础油黏度对膨润土润滑脂性能的影响。

试验部分

试验原料及润滑脂样品制备

◇稠化剂:有机膨润土。

◇基础油:选择两种组分相同、黏度不同的硅油组合作为体系的基础油,其中,硅油A,25 ℃运动黏度为9 594 mm2/s;硅油B,25 ℃运动黏度为104 mm2/s。

◇添加剂:极压抗磨剂M;分散剂L。

为了充分考察基础油黏度对膨润土润滑脂性能的影响,结合实际应用情况,通过调整基础油组分的比例制备了5个样品,制备方案见表1。

表1 润滑脂样品制备方案

试验仪器

上海爱斯佩克高温烘箱、大连整工技术有限公司的润滑脂宽温度范围蒸发损失测定仪、Anton Paar公司Physica MCR302旋转流变仪、日本HITACHI S-3400N 扫描电镜。

试验方法和操作步骤

◇40/100 ℃剪切黏度测试:在恒定剪切速率(Time Temperature Test: Constant Shear)模式下,在40/100 ℃测定样品一定时间内的黏度曲线。

◇高温锥入度试验:将样品在200 ℃烘箱中烘烤4 h后,立即取出测定其不工作锥入度,通过锥入度来考察润滑脂结构在高温下的稳定性。

◇蒸发损失测试:按照SH/T 0661规定的方法进行测定。

◇扫描电镜测试:将试验样品的基础油抽提掉,来考察膨润土在润滑脂中的稠化剂结构。抽提方法为:将少量润滑脂样品涂抹在镀膜铜网表面,然后将涂抹润滑脂铜网浸泡在盛有石油醚或正己烷的培养皿中,涂抹润滑脂面朝上,密封静置15 h,然后取出放在滤纸上,待溶剂挥发完后进行喷金处理。

◇现场试验:将样品装入某钢厂离心铸管夹具轴承中运行7个工作日来考察所制备样品的使用性能。

结果及讨论

剪切黏度测试分析及微观结构

硅油基础油可作为典型的牛顿流体,其剪切应力与剪切速度成正比,在一定温度下其运动黏度υ和剪切黏度ƞ是对应的,即υ=ƞ/ρ,ρ为密度。而润滑脂是一种非牛顿流体,其剪切应力与剪切速度不成比例,为了直观表明基础油运动黏度对润滑脂稠化剂性能的影响,本文采用在恒定温度、恒定剪切速度(100 s-1)下测定五个高温脂样品和其相对应基础油的剪切黏度来考察基础油运动黏度对润滑脂稠化剂微观结构的影响[7],结果见表2,100 ℃时不同样品的剪切黏度曲线见图1。

从表2可以看出,虽然5个样品的基础油的100 ℃剪切黏度相差很大,但成脂后润滑脂的剪切黏度却差别并没有那么大,尤其是基础油1的剪切黏度几乎是基础油5的近10倍,但是高温脂1和高温脂5的40/100 ℃剪切黏度却相差不大,而且100 ℃剪切黏度几乎相同。5个润滑脂基础油黏度大小排序为:高温脂1>高温脂2>高温脂3>高温脂4>高温脂5;形成润滑脂的稠度大小依次为:高温脂4>高温脂5>高温脂3>高温脂2>高温脂1。

研究表明,对于锂基/复合锂基润滑脂,润滑脂的剪切黏度主要与基础油黏度和稠化剂的稠化能力等因素相关,在温度低时基础油黏度占主导,而温度高时稠化剂结构起主导作用[8]。由表2数据推测,当基础油的黏度太大时,可能会阻碍有机膨润土稠化剂三维网络结构的形成,基础油黏度在整个润滑脂体系中起主导作用(从高温脂1到高温脂3,随着基础油黏度降低,工作锥入度下降)。而在黏度低的基础油中,可能的情形是,膨润土能够形成稳固的三维结构骨架,基础油能够均匀地填充在三维骨架空隙中,稠化剂吸附基础油,在整个润滑脂体系中起主导作用[以基础油5为例,虽然其黏度最低,但是所制备的高温脂5皂结构很稳定,在高温下抗剪切的能力也很强(见图1)]。

图1 100 ℃时不同润滑脂样品的剪切黏度曲线

表2 5个润滑脂样品的剪切黏度

为了证实上述推测,用扫描电镜来观察高温脂1和高温脂5抽提后的皂结构,见图2。从两个样品的SEM图中,可以看出膨润土润滑脂的三维骨架结构为致密的层状与片状交错结构[9]。基础油黏度越小,稠化剂形成的三维骨架架构越明显,层状与片状交错越致密,如图2(B)所示。而在高温脂1中,由于基础油黏度过大,阻碍了膨润土稠化剂颗粒的分散和膨润土晶片端面之间氢键桥的形成,从而使其形成的三维立体骨架结构不够稳定或不能够形成稳定的三维骨架,故高温脂1的稠化剂结构骨架不是太明显,如图2(A)所示。

图2 高温脂1(A)和高温脂5(B)的皂结构SEM图

高温性能测试分析

通过测定润滑脂的高温性能,可以预测润滑脂在高温环境下的使用寿命。在高温条件下,润滑脂应保持一定的稠度,不会因高温而变稀,导致润滑脂流失、失效[10]。润滑脂的蒸发损失也是反映润滑脂耐高温性能的重要指标,主要取决于基础油的种类、馏分组成和相对分子质量。润滑脂在高温工作条件下要求蒸发越小越好,否则在运行一段时间后容易干枯,润滑脂的量容易变少,这样会产生润滑不良,造成设备损坏[11]。本文通过高温锥入度和蒸发损失来对所制备的润滑脂样品进行高温性能测定,评价结果见表3。

从表3中可以看出,以低黏度基础油制备成的高温脂样品(高温脂4、5)在高温下能保持一定的稠度,这说明其在高温环境下胶体结构保持能力好。随着硅油A的组分降低,高温脂样品的蒸发损失越来越大,这在一定程度上会影响润滑脂的高温使用寿命。

表3 5个润滑脂样品的高温性能

现场试验

离心铸管夹具是铸管生产中的关键设备,是用来把从离心铸管机牵引出来的成型的热的红铸管(800 ℃以上)输送至退火炉,夹具轴承和红铸管直接接触,夹具轴承外表面的温度能达到300 ℃,在转移铸管过程由于怕局部过热,夹具轴承要不断转动(20 r/min),这就要求轴承中润滑脂除具有极压抗磨性外,还要有出色的耐高温性能。

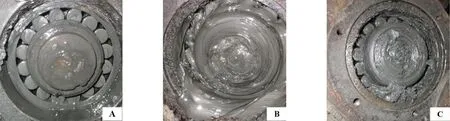

将5个高温脂样品装入夹具轴承中进行现场试验,夹具轴承每天运转8 h,每次和红铸管接触5 min,每小时接触6次,待7个工作日后,打开轴承盖,样品试验后的状态如图3所示。其中,高温脂1试验后轴承座内的情况如图3(A)所示,轴承中剩余的润滑脂量约为原来的1/5,特别在轴承温度较高的情况下,在现场观察到当轴承盖打开瞬间轴承内的部分润滑脂像流体一样“哗”的倾泻而出(高温脂2、3的试验结果与其相似)。图3(B)为高温脂4在轴承中试验后的状态,可以看出轴承内的润滑脂状态依旧较好,润滑脂量饱满,润滑脂充分地覆盖在滚动体上。高温脂5试验后在轴承内的状态如图3(C)所示,虽然轴承内还剩余大量的润滑脂,但脂的状态却很差,润滑脂发干、有裂口,滚动体上覆盖的润滑脂也很少。

从图3中可以看出,高温脂1的皂结构骨架不够稳定,在经过现场试验后皂结构遭到破坏,故在现场轴承中运行后润滑脂变为流体,而高温脂4在试验前后的皂结构基本保持不变,因此其在高温轴承中的运行状态良好。虽然高温脂5的皂结构在试验后没有遭到破坏,但是由于其高温蒸发损失大,故试验后轴承内润滑脂变干。以上结果与前期实验室所做的分析结论一致。

图3 样品在高温轴承中试验后的状态

结论

☆在实验室制备一系列膨润土润滑脂,通过实验室分析测试和现场试验发现,基础油的黏度对润滑脂的性能有很大影响,黏度太大不利于膨润土皂结构的形成,黏度太小会影响润滑脂的高温使用寿命。

☆除了基础油黏度之外,影响膨润土润滑脂性能的因素还有很多,未来还需要开展大量工作来进行系统考察。