Ti/TiH2注射成形的催化脱脂及烧结工艺

2021-09-07姚尹城邱耀弘肖志瑜

姚尹城,邱耀弘,肖志瑜

Ti/TiH2注射成形的催化脱脂及烧结工艺

姚尹城1,邱耀弘2,肖志瑜1

(1. 华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640;2. 广东潮艺金属实业有限公司,潮州 515632)

为解决钛的加工难题和降低加工成本,利用价格低廉的TiH2粉与球形Ti粉混合,得到不同质量配比的Ti/TiH2复合Ti粉,与聚甲醛基黏结剂混炼后研究金属注射成形的催化脱脂以及烧结工艺。在催化脱脂工艺研究中,通过对比4组注射坯在不同脱脂温度和时间下的脱脂率,确定最佳催化脱脂温度为120 ℃,脱脂时间为5 h。在该条件下,4组注射坯脱脂率都超过85%,达到预期催化脱脂目标。在烧结工艺研究中,通过研究了4组脱脂坯在不同烧结温度下的收缩率、致密度和抗拉强度,确定最佳的烧结温度为1 250 ℃。在1 250 ℃、2 h真空烧结的条件下,随复合钛粉中TiH2比例增加,烧结试样综合力学性能下降。其中Ti和TiH2质量配比为4:1的烧结样品综合力学性能较好,抗拉强度为649 MPa、硬度为241 HV,伸长率为6.9%,且TiH2粉可以有效降低成本,具有很好的工业化应用前景,对钛和钛合金的广泛应用具有重要意义。

金属注射成形;钛;氢化钛;催化脱脂;烧结

钛具有高比强度、良好的耐腐蚀性和生物相容性等优点,在航天航空、医疗器械、军事工业等众多领域有非常好的应用前景[1]。但是钛比较活泼,在铸造、锻造、焊接等传统制备工艺过程中,容易与碳、氢、氧、氮等杂质元素发生反应而导致零件的力学性能恶化;同时,钛的切削性能差,加工成本高昂,限制了钛及钛合金的发展和应用[2]。

金属注射成形(metal injection molding,简称MIM)作为一种结合粉末冶金与塑料注射成形的近净成形技术[3],具有材料利用率高、设计自由度大、尺寸精度高等优点[4−5],可有效解决钛的加工问题。MIM主要使用蜡基和聚甲醛基两种黏结剂体系。早期MIM制钛普遍使用蜡基黏结剂,采用“溶剂脱脂+热脱脂”的方式脱脂[6],在溶剂脱脂过程中有液相产生,导致保形性差,且脱脂速度慢,生产效率低,不适合批量生产。而聚甲醛基黏结剂采用“催化脱脂+热脱脂”的方式,在催化脱脂阶段大部分黏结剂直接变成气体逸出,脱脂速度快且保形性好,适合批量生产[7]。

为保证喂料充填过程中的流动性,用于注射成形的钛粉普遍采用昂贵的细小球形粉末。为了降低成本,一些研究者提出用廉价的氢化钛(TiH2)粉末代替球形钛粉的实验思路。张小虎等[8]用TiH2粉和聚甲醛基黏结剂混合进行注射成形,在1 300 ℃下真空烧结3 h,所得钛制品的抗拉强度为325 MPa,延伸率为4.43%;CARRENO-MORELLI等[9]用TiH2粉和蜡基黏结剂混合进行注射成形,在1 200 ℃、氩气气氛下烧结4 h,所得钛制品的抗拉强度为650 MPa,伸长率为15%。但目前对Ti/TiH2聚甲醛基喂料注射成形的研究仍然很少。

为解决钛注射成形工业化生产效率低和成本过高的问题,本文采用注射成形技术,通过将不同质量比例的TiH2粉末混入球形钛粉中,对聚甲醛基黏结剂的催化脱脂工艺进行了探索;并研究烧结温度和Ti/TiH2粉末配比对显微组织与力学性能的影响。钛制品的成本下降和生产效率提升,对于推动钛工业的发展,对钛及钛合金的广泛应用具有重要意义。

1 实验

1.1 原料

实验所用粉末的特性如表1所列,球形钛粉与不规则形TiH2粉末的显微形貌如图1所示。采用4种质量配比的Ti/TiH2复合粉进行实验。其中T0为纯球形钛粉,T1为10% TiH2粉与90%球形钛粉混合,T2为20% TiH2粉与80%球形钛粉混合,T3为30% TiH2粉与70%球形钛粉混合。

表1 两种钛粉的主要特性

实验所用黏结剂的组分为聚甲醛(POM)、硬脂酸(SA)、乙烯基双硬脂酰胺(EBS)、石蜡(PW)、乙烯−醋酸乙烯共聚物(EVA)、高密度聚乙烯(HDPE)、聚丙烯(PP)。具体质量占比如表2所列。

1.2 样品制备

本实验的粉末装载量为56.4%(体积分数)。将Ti/ TiH2复合钛粉和黏结剂按比例放入CF-1LQF气氛保护密炼机中密炼,然后破碎成喂料,密炼温度为170 ℃,时间为2 h。将喂料加入MIM-88注射机中成形拉伸试样和方块试样(如图2所示,左为拉伸试样,右为方块试样),注射温度195 ℃、注射压力9.5 MPa。将注射坯放入STZ-300L-G炉中,在硝酸气氛下进行催化脱脂,脱脂温度分别为110、120和130 ℃,保温时间分别为1、3、5和7 h。最后在ZSJ-40X40X120真空烧结炉中完成烧结,烧结温度分别为1 150、1 200、1 250和1 300 ℃,保温时间为2 h。

图1 Ti与TiH2粉末的扫描电镜照片

表2 黏结剂各组分质量占比

图2 注射坯、脱脂坯和烧结样品对比图

1.3 性能测试

使用电子天平称量催化脱脂前后样品的质量,每组测量5个样品,取平均值,计算催化脱脂率;使用游标卡尺测量注射生坯和烧结样品的尺寸,每组测量5个样品,取平均值,计算收缩率;采用阿基米德排水法测量样品实际密度,每组测量5个样品,取平均值,计算实际密度与理论密度之比,得到烧结样品的致密度;将烧结样品进行打磨抛光,用Kroll试剂腐蚀60 s,使用Leica DMI 5000金相显微镜观察样品的金相组织;使用LECO CS600碳硫测定仪及TC600氧氮测定仪测量粉末碳、氧含量;采用STA449 F3同步热分析仪研究喂料各组分的分解温度;采用D8 ADVANCE X射线衍射仪(XRD)进行物相分析;使用DHV-1000Z 型显微硬度测量仪来测试样品的显微硬度,每个样品测试5个点,计算平均值;使用SUNS UTM5105电子万能试验机进行拉伸试验,每组测试3个样品,取平均值;使用Nova Nano 430场发射扫描电子显微镜观察粉末、注射坯断口、脱脂坯断口、烧结样品拉伸断口的形貌。

2 结果与讨论

2.1 催化脱脂率的影响因素

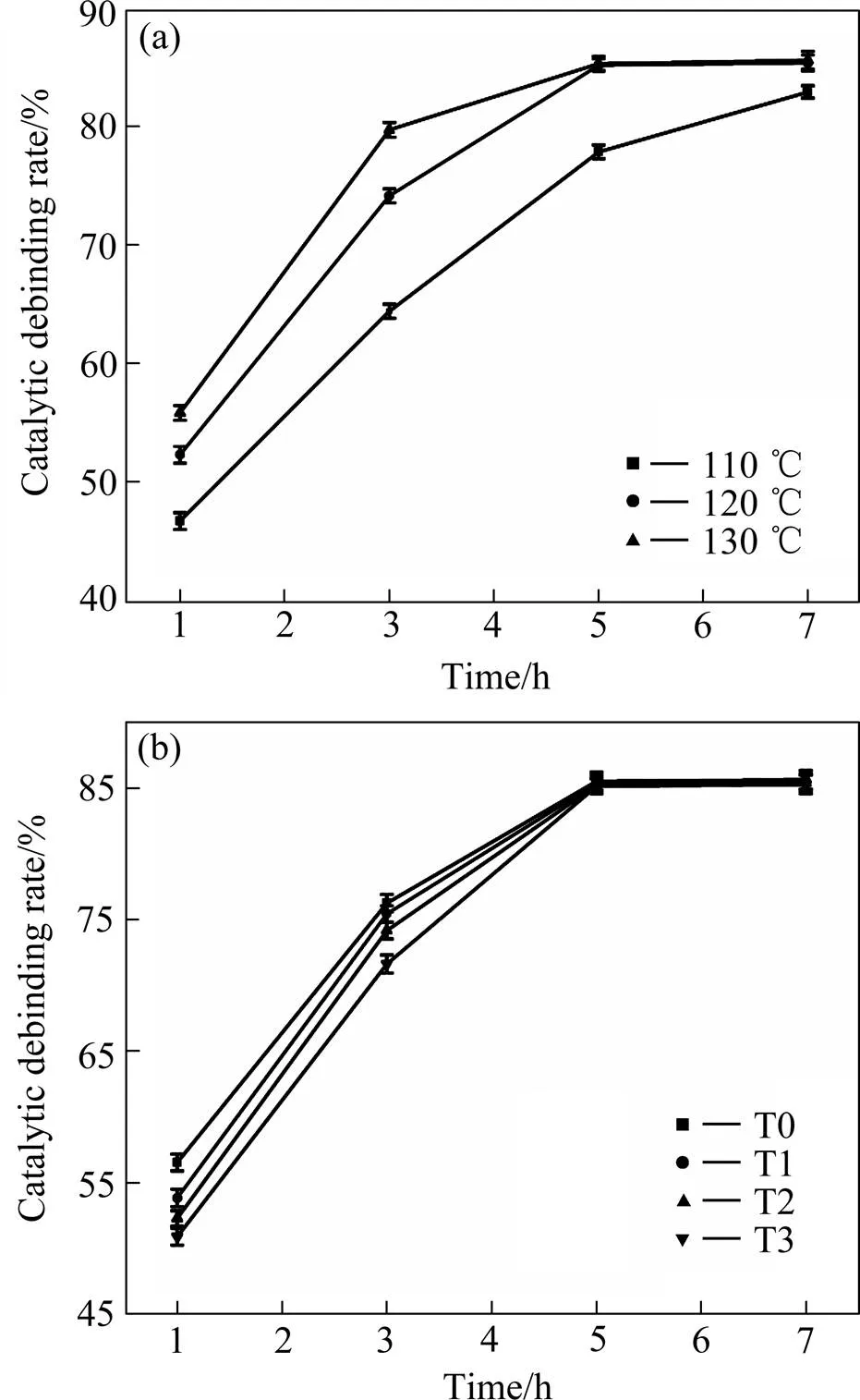

在催化脱脂工艺中,在120 ℃左右的酸性气氛下,注射坯中的聚甲醛将会分解为甲醛气体,从而完成脱脂[10]。以T2注射坯为例,探究脱脂温度和脱脂时间对催化脱脂率的影响。由图3(a)可知,催化脱脂率随脱脂时间增加而升高,但在5 h后基本不再增加;脱脂速率随脱脂时间增加而逐渐降低。这是因为在脱脂前期,注射坯与硝酸气体的接触面积较大,分解产物扩散的阻力小,因此脱脂速率较大。随着脱脂反应的进行,注射坯与硝酸气体的接触面积减小,分解产物扩散的阻力增大,因而脱脂速率降低[11]。相同脱脂时间下,脱脂速率随温度升高而提高。主要原因是升高温度提高了POM在酸性气氛下解聚反应的速率,从而提高脱脂速率[12]。当温度过低时,解聚反应的速率较低,脱脂速率降低。当催化温度过高时,一方面注射坯会出现部分软化变形;另一方面会导致反应速率过大,生成的甲醛气体来不及逸出,易造成脱脂坯内部产生缺陷。因此最佳的脱脂温度为120 ℃,时间为5 h。图3(b)为120 ℃下,T0~T3四组注射坯催化脱脂率与时间的关系图。从图中可以看出,POM占黏结剂的质量比为82%,而最终的脱脂率要大于此数值,这是因为在120 ℃左右的催化脱脂过程中,低熔点的组分(如PW、SA、EBS,共占黏结剂质量的4%)也会一起被脱除。随TiH2粉比例提高,注射坯的脱脂速率降低,最终的脱脂率都在85%以上,基本完成脱脂目标。脱脂速率下降是因为TiH2粉末形状不规则(见图1),表面比球形钛粉更粗糙,在催化脱脂过程会阻碍脱脂,造成脱脂速率变慢。因此随TiH2粉比例提高,脱脂速率下降。

图3 催化脱脂率

(a) The debinding rate of the T2 injection blanks at different temperatures and time; (b) Relationship among the debinding rate of injection blanks and time at 120 ℃

催化脱脂工艺将黏结剂中的POM和其他低熔点组分脱除后,会形成连通的孔洞。此时残留的HDPE、PP等少量耐酸的骨架剂起到支撑作用,维持脱脂坯的形状,这些组分将在后续的烧结工艺中脱除。图4为T2注射坯脱脂前后断口的扫描电镜照片。从图4(a)可以看到,注射坯中的黏结剂均匀地包裹着粉末,同时填充粉末的间隙。从图4(b)可以看出,经过催化脱脂后,绝大多数的黏结剂已经被脱除,脱脂坯中只残留黏结着粉末的少量骨架剂,保持脱脂坯的形状。

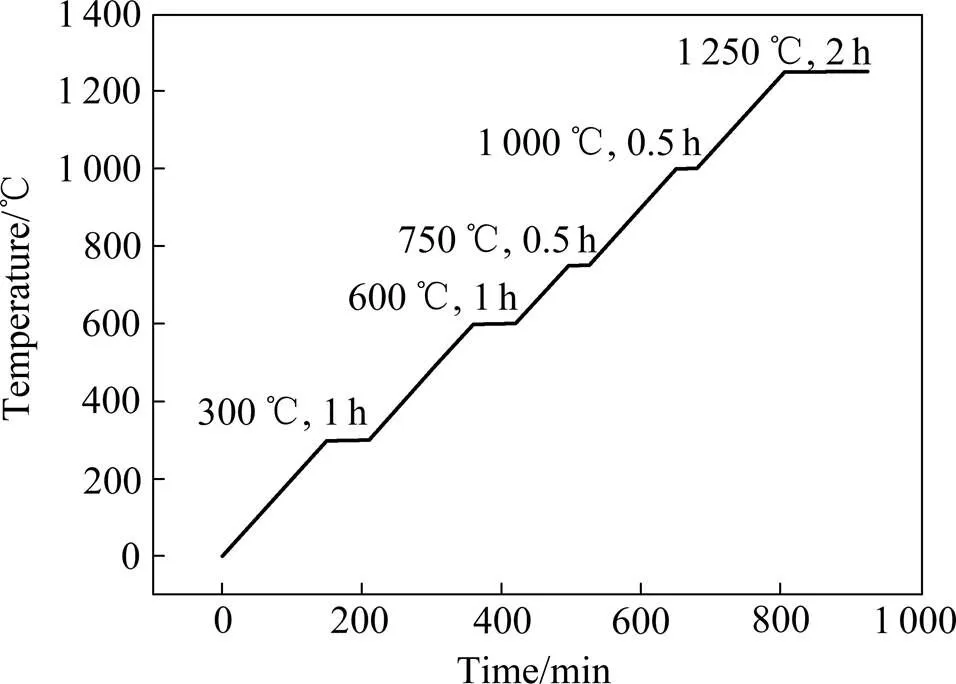

2.2 热脱脂及烧结工艺的制定

图5为T2喂料在氩气中加热的TG/DSC曲线。从图中可以看出,该喂料的DSC曲线存在几个明显的吸热峰。第一个吸热峰出现在168.4 ℃,代表黏结剂各组分共熔后的熔点;该熔点低于主要组分POM的熔点,主要原因是黏结剂各组分相互溶解后降低了高熔点组分(POM等)的结晶性能。第二个吸热峰出现在377.4 ℃,是黏结剂分解产生的吸热峰,对应TG曲线的质量损失部分。后面几个较为平缓的吸热峰对应TiH2的脱氢过程,从450~750 ℃,TiH2首先发生部分脱氢,生成TiH(0.7<<1.1),其结构由面心立方变为TiH的六方结构;TiH继续脱氢,最后变成密排六方结构的α-Ti[13−14]。由于TiH2的总量较少,因此脱氢量较少,吸热峰较为平缓。从TG曲线可以看出,黏结剂质量损失分两个阶段:1) 206~409.4 ℃阶段,主要是POM等低熔点组元的分解挥发,质量减少16.55%;2) 409.4~483.4 ℃阶段,主要是PP、HDPE等高熔点组元的分解挥发,质量减少2.5%。两次质量共减少19.05%,与理论质量损失率19%一致,由此可知483.4 ℃后黏结剂基本脱除完毕。根据以上的分析制定热脱脂及烧结工艺,在300 ℃保温1 h,脱除催化脱脂阶段可能未脱去的黏结剂;600 ℃保温1 h,脱除维持形状的骨架剂,并进行脱氢;750 ℃保温0.5 h,将氢全部脱除;在1 000 ℃保温0.5 h,防止样品开裂;最后在指定烧结温度完成烧结。在本次烧结实验中,烧结温度分别为1 150、1 200、1 250和1 300 ℃,保温时间为2 h。以1 250 ℃为例,热脱脂及烧结工艺如图6所示。

图4 T2注射坯催化脱脂前后的SEM图

图5 T2喂料的TG/DSC曲线

图6 热脱脂及烧结工艺图(1 250 ℃)

2.3 收缩率与致密度

从图2注射坯、脱脂坯和烧结样品对比图可以看出,注射坯经过催化脱脂后,尺寸基本不发生变化,而脱脂坯烧结后,尺寸出现了大幅度的收缩。4组烧结样品在不同烧结温度下的收缩率和致密度分别如图7(a)和7(b)所示。从图中可以看出,在1 150~1 250 ℃下,随烧结温度升高,样品收缩率和致密度提高;1 250 ℃和1 300 ℃下烧结样品的收缩率、致密度相近。这是因为在1 150~1 250 ℃阶段,随烧结温度升高,原子扩散能力提高,样品为孔隙减少,从而更加致密;当温度超过1 250 ℃后,烧结温度对样品致密的作用很小,所以在1 250 ℃与1 300 ℃下烧结的收缩率和致密度相近。

此外,在4组复合钛粉的烧结样品中,随TiH2比例提高,烧结样品的收缩率和致密度提高。在1 250 ℃烧结时,T3烧结样品收缩率和致密度最大,分别为43.23%和98.33%;T0烧结样品收缩率和致密度最小,分别为40.26%和97.13%。这是由于往球形钛粉加入不规则形状的TiH2粉后,粉末之间的间隙减少,注射坯密度提高,最后的烧结样品密度也随之提高;同时由于TiH2的分解,H原子脱除,降低了Ti-Ti键的结合力,大幅提高原子扩散速率,从而提升钛的烧结活性,使烧结样品的致密度提高[15]。

2.4 力学性能及显微组织

在不同温度烧结的4组样品的抗拉强度如图8所示。由图可知,在同一温度,T0的抗拉强度最高;TiH2比例越高,烧结样品的抗拉强度越低。T0、T1、T2和T3样品在1 250 ℃达到抗拉强度的最大值,分别为732、669、649和617 MPa。当温度低于1 250 ℃时,随烧结温度提高,致密度提高,样品的内部缺陷减少,抗拉强度提高。抗拉强度和致密度的最大值均在1 250 ℃出现。当温度高于1 250 ℃时,反而容易让晶粒变得粗大或发生过烧,降低力学性能与致密度不再增加。所以最佳的烧结温度是1 250 ℃。

图7 烧结样品的收缩率和致密度

图8 4组样品在不同温度烧结的抗拉强度

图9所示为4组样品在1 250 ℃烧结的金相组织照片。从图9中可以看出,4组烧结样品均由α-Ti相和孔隙组成。总体来看,孔隙基本为圆孔,主要分布在晶粒内部,晶界上的孔隙很少,对力学性能影响较小。随TiH2比例提高,烧结样品的孔隙逐渐减少,致密度提高,与图7(b)致密度的变化相符。T0的金相组织由等轴和板条状的α-Ti组成,T1、T2和T3均由等轴的α-Ti组成。随TiH2比例提高,烧结样品的晶粒尺寸逐渐增大。图10所示为4组样品在1 250 ℃烧结的XRD图谱。从图中可以看出,4组烧结样品只有α-Ti相,没有其它相存在,说明T1、T2和T3中添加的TiH2已经完全分解。

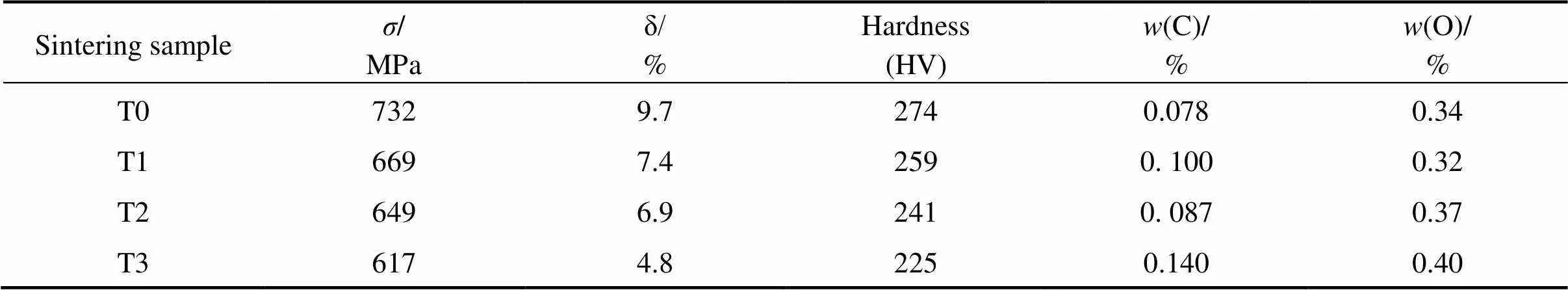

表3为4组1 250 ℃烧结样品的力学性能和杂质含量。从表中可以看出,随TiH2比例提高,烧结样品的抗拉强度和伸长率降低。T0样品的综合力学性能最好,抗拉强度达到732 MPa,硬度为274 HV,伸长率为9.7%。这是因为T0等轴和板条状的α-Ti相交错排列,增加了相界面和抵抗变形的能力;且T0样品晶粒较细,晶界数量较多,产生“细晶强化”,提高了变形抗力,因此样品抗拉强度得到提高。同时样品的杂质较少,所以伸长率也较高。T1、T2样品综合力学性能比T0差,抗拉强度分别为669 MPa和649 MPa,硬度分别为259 HV和241 HV,伸长率分别为7.4%、6.9%;T3样品致密度最高,但是其综合力学性能最差,抗拉强度为617 MPa,硬度为225 HV,伸长率只有4.8%。这是因为T3的晶粒较为粗大,导致晶界数量少,抵抗塑性变形的能力下降,因此抗拉强度最低;同时由于碳、氧杂质含量较高,对塑性有较大损害[16],因此伸长率下降。

2.5 断口形貌分析

图11所示为1 250 ℃烧结的4组样品的拉伸断口SEM形貌。由图可知,T0样品断口以韧窝为主,如图11(a)所示。这是因为T0样品晶粒尺寸较小,杂质含量少,综合力学性能较好,断裂方式主要为塑性断裂。T1、T2、T3断口同时呈现塑性断裂和脆性断裂的特征,如图11(b)、11(c)、11(d)所示。这是由样品晶粒内部的杂质分布不均匀造成的;杂质含量高的区域容易发生应力集中,导致微裂纹萌生和扩展,最后发生脆性断裂,形成以“河流花样”为主的特征;杂质含量低的区域则呈现出以韧窝为主的塑性断裂特征。T1、T2碳、氧杂质含量不高,断口形貌以韧窝居多,“河流花样”稍少;T3杂质含量最高,断口形貌以“河流花样”居多,韧窝较少。这也与表3的力学性能相符。

图9 4组样品在1 250 ℃烧结的金相照片

(a) T0; (b) T1; (c) T2; (d) T3

图10 4组样品在1 250 ℃烧结的XRD图谱

表3 4组样品在1 250 ℃烧结的力学性能和杂质含量

3 结论

1) 最佳的催化脱脂温度为120 ℃,时间为5 h。在此条件下,4组注射坯脱脂率均为85%以上,达到预期脱脂目标。脱脂过程中,T0、T1、T2、T3注射坯脱脂速率递减。

2) 最佳的烧结温度为1 250 ℃。在1 250 ℃/2 h真空烧结条件下,T0烧结样品综合力学性能最好,抗拉强度为732 MPa,硬度为274 HV,伸长率为9.7%;T1样品抗拉强度为669 MPa、硬度为259 HV,伸长率为7.4%;T2样品抗拉强度为649 MPa、硬度为241 HV,伸长率为6.9%;T3样品综合力学性能最差,抗拉强度为617 MPa,硬度为225 HV,伸长率只有4.8%。

3) 随着样品中TiH2比例提高,烧结样品的综合力学性能下降。T0 样品性能最好,T1、T2样品性能比T0稍差,T3样品成本最低,但伸长率差。从性能和成本考虑,其中Ti和TiH2质量配比为4:1的烧结样品可以有效降低成本,具有良好的工业化应用前景,对钛和钛合金的广泛应用具有重大意义。

图11 1 250 ℃烧结的4组样品的拉伸断口SEM照片

(a) T0; (b) T1; (c) T2; (d) T3

[1] CUI C, HU B M, ZHAO L, et al. Titanium alloy production technology, market prospects and industry development[J]. Materials & Design, 2011, 32(3):1684−1691.

[2] LEYENS C, PETERS M. Titanium and Titanium Alloys[M]. Chemical Industry Press: Germany, 2005: 1−30.

[3] DEHGHAN-MANSHADI A, BERMINGHAM M, DARGUSCH M S, et al. Metal Injection moulding of titanium and titanium alloys: Challenges and recent development[J]. Powder Technology, 2017, 319: 289−301.

[4] FROES F. Advances in titanium metal injection molding[J]. Powder Metallurgy & Metal Ceramics, 2007, 46(5/6): 303−310.

[5] GERMAN R M, HENS K H. Identification of the effects of key powder characteristics on powder injection moulding[J]. Metal Powder Report, 1992, 47(10): 55−62.

[6] 李永, 王兴庆, 韩义林. 粉末注射成形石蜡基成形剂的脱除工艺[J]. 粉末冶金材料科学与工程, 2011(01): 150−154.

LI Yong, WANG Xingqing, HAN Yilin. Technique of debinding wax-based binder for powder injection molding[J]. Materials Science and Engineering of Powder Metallurgy, 2011(1): 150−154.

[7] 郭世柏, 曲选辉. 金属注射成形粘结剂的研究进展[J]. 粉末冶金技术, 2004, 22(3): 178−182.

GUO Shibo, QU Xuanhui. Research progress in binders used for metal injection molding[J]. Powder metallurgy technology, 2014, 22(3): 178−182.

[8] 张小虎, 肖平安, 刘素红, 等. TiH2粉末注射成形坯烧结工艺研究[J]. 粉末冶金技术, 2012(4): 293−299.

ZHANG Xiaohu, XIAO Pingan, LIU Suhong, et al. Study of sintering processes for powder injection molding of TiH2[J]. Powder metallurgy technology, 2012, 30(4): 293−299.

[9] CARRENO-MORELLI E, BIDAUX J E, RODRIGUEZ- ARBAIZAR M, et al. Production of titanium grade 4 components by powder injection moulding of titanium hydride [J]. Powder Metallurgy, 2014, 57(2): 89−92.

[10] 马赞赞, 吴盾, 刘春林, 等. 金属粉末注射成型用催化脱脂黏结剂POM/PP共混物非等温结晶动力学研究[J]. 中国塑料, 2017, 31(4): 45−50.

MA Zanzan, WU Dun, LIU Chunlin, et al. Non isothermal crystallization kinetics of POM/PP blends with Catalytic debinding binder for metal powder injection molding[J]. China Plastics, 2017, 31(4): 45−50.

[11] 郑礼清, 李笃信, 李昆, 等. 粉末注射成形催化脱脂工艺研究[J]. 粉末冶金工业, 2009(2): 32−35.

ZHENG Liqing, LI Duxin, LI Kun, et al. Study on catalytic degreasing process of powder injection molding[J]. Powder Metallurgy Industry, 2009(2): 32−35.

[12] 周大纲, 谢鸽成. 塑料老化与防老化技术[M]. 中国轻工业出版社, 1998: 29−31.

ZHOU Dagang, XIE Gecheng. Plastic Aging and Anti-Aging Technology[M]. China Light Industry Press, 1998: 29−31.

[13] 刘素红. TiH2粉末注射成形技术研究[D]. 长沙: 湖南大学, 2009.

LIU Suhong. Investigation of TiH2powder injection molding[D]. Changsha: Hunan University, 2009.

[14] 王耀奇, 张宁, 任学平, 等. 氢化钛的动态分解行为与规律[J]. 粉末冶金材料科学与工程, 2011(6): 795−798.

WANG Yaoqi, ZHANG Ning, REN Xueping, et al. Dynamic decomposition behavior and law of titanium hydride[J]. Materials Science and Engineering of Powder Metallurgy, 2011(6): 795−798.

[15] 戴坤良. TiH2粉体脱氢特性和压制与烧结行为研究[D]. 长沙: 湖南大学, 2009.

DAI Kunliang. Study on dehydrogenation characteristics, pressing and sintering behavior of TiH2powder[D]. Changsha: Hunan University, 2009.

[16] 蔡一湘, 陈强, 丁燕. 注射成形钛零件的研究[J]. 粉末冶金技术, 2005(6): 449−455.

CAI Yixiang, CHEN Qiang, DING Yan. Research on injection molding titanium parts[J]. Powder Metallurgy Technology, 2005(6): 449−455.

Catalytic debinding and sintering process of metal injection molding used by Ti/TiH2

YAO Yincheng1, QIU Yaohong2, XIAO Zhiyu1

(1. National Engineering Research Center of Near-Net-Shape Forming for Metallic Materials, South China University of Technology, Guangzhou 510640, China; 2. Guangdong Chaoyi Metal Industry Co., Ltd., Chaozhou 515632, China)

In order to solve the problem of titanium processing and reduce the processing cost, cheap TiH2powders were mixed with spherical titanium powders with different mass proportions to form Ti/TiH2composite titanium powders, which were mixed with polyoxymethylene-based binder for catalytic debiuding and sintering process of metal injection molding. In the research of catalytic debinding process, by comparing the debinding rate of the four groups of injection blanks at different debinding temperatures and time, it was determined that the optimal catalytic debinding temperature was 120 ℃ and the best debinding time was 5 hours. Under these conditions, the debinding rate of the four groups of injection blanks all exceeded 85%, reaching the expected catalytic debinding target. In the sintering process research, the shrinkage, density and tensile strength of the four groups of debinding blanks at different sintering temperatures were studied, and the optimal sintering temperature was 1 250 ℃. Under the sintering condition of 1 250 ℃ for 2 h, with the increase of the proportion of TiH2, the comprehensive mechanical properties of the sintered samples decrease. The sintered sample with Ti and TiH2mass proportions of 4:1 has good comprehensive mechanical properties, with a tensile strength of 649 MPa, a hardness of 241 HV, and an elongation of 6.9%. The TiH2powder can effectively reduce costs, and has a good industrial application prospect. It is of great significance to the wide application of titanium and titanium alloys.

metal injection molding; titanium; titanium hydride; catalytic debinding; sintering

TF124.5

A

1673-0224(2021)04-355-08

广东省科技项目(2014B010129003)

2021−04−14;

2021−06−09

肖志瑜,教授,博士。电话:020-87110099;E-mail: zhyxiao@scut.edu.cn

(编辑 谭彦妮)