Al-Cu-Mg-Mn-Sc-Zr铝合金的流变行为与热加工图

2021-09-07周旭刘祖铭黄兰萍艾永康曹镔叶书鹏

周旭,刘祖铭,黄兰萍,艾永康,曹镔,叶书鹏

Al-Cu-Mg-Mn-Sc-Zr铝合金的流变行为与热加工图

周旭,刘祖铭,黄兰萍,艾永康,曹镔,叶书鹏

(中南大学 粉末冶金国家重点实验室,长沙 410083)

Al-Cu-Mg-Mn-Sc-Zr铝合金的热变形行为是制定变形加工工艺的基础。采用Gleeble-3500模拟试验机对经均匀化处理的Al-Cu-Mg-Mn-Sc-Zr铝合金进行等温压缩模拟试验,试验温度为633~753 K,应变速率0.01~10 s−1,测定真应力−真应变曲线,计算变形激活能,并建立加工图。结果表明:随变形温度升高或应变速率降低,合金的流变应力降低,热变形软化机制由动态回复逐渐转变为动态再结晶,第二相对位错滑移及晶界迁移起钉扎作用,阻碍再结晶进程。合金变形激活能为153.5 kJ/mol。633~663 K、0.01~0.07 s−1以及693~723 K、0.01~0.1 s−1两个区域为最佳变形区域。

Al-Cu-Mg-Mn-Sc-Zr铝合金;流变应力;本构方程;变形激活能;加工图

铝合金的比强度高,广泛应用于航空航天、交通、电力及建筑等领域[1−2]。其中,可热处理强化2A14铝合金成形性能好,力学性能优异,是制备飞行器重要接头和机轮轮毂等结构件的重要材料[3]。新一代飞行器的发展对2A14铝合金的比强度和服役性能等提出了更高的要求。为了提高2A14铝合金的综合性能,国内外学者在成分调控和加工工艺等方面开展了大量研究[4−6]。在铝合金的变形处理方面,肖代红等[7]报道,Sc元素可以细化2A14合金铸锭的晶粒尺寸,同时减少轮毂锻坯各部位因变形程度不同而造成的性能差异。陈送义等[8]报道,预冷变形可细化析出相的尺寸,增加析出相的数量,提高2A14铝合金锻件的屈服强度和抗拉强度,并改善其抗晶间腐蚀性能。刘文胜 等[9]报道,2A14铝合金在热变形过程中,其软化机制主要为动态回复,同时伴随部分动态再结晶的发生,减小应变速率及升高变形温度可促进动态再结晶过程。孙梦黎等[10]研究了2A14铝合金的动态再结晶模型及热变形组织演变规律,发现动态再结晶在超过临界应变时发生,临界应变和峰值应变之间呈线性关系。LI等[11]建立了2A14铝合金的热加工图,发现在应变为0.7时,存在2个稳定变形区,此时主要软化机制为动态回复。BANERJEE等[12]研究了SiC增强2014铝合金复合材料的热变形行为,发现在高应变速率下变形易出现失稳区域,高温低应变速率下容易发生动态再结晶。然而,关于Sc、Zr微合金化2A14铝合金的流变行为及热加工图还需要深入研究。本文研究Sc与Zr协同微合金化Al-Cu-Mg-Mn铝合金的等温压缩行为,对其流变应力及高温变形组织进行观察和分析,建立本构方程及热加工图,以期为该合金的高温塑性变形加工提供实验支持。

1 实验

1.1 合金制备与热压缩变形

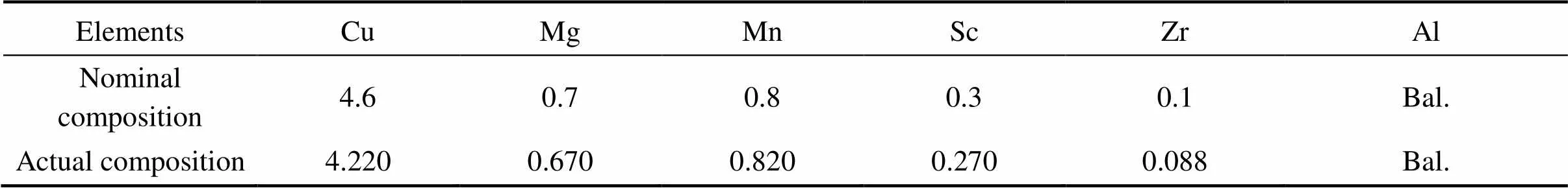

用纯铝(纯度99.995%)、纯镁(纯度99.95%)以及Al-50Cu、Al-10Zr、Al-2Sc、Al-20Mn等中间合金块体为原料,所有原料均采购自湖南省稀土研究院。采用熔炼铸造法制备Al-Cu-Mg-Mn-Sc-Zr铝合金,首先按照表1所列合金的名义成分配料;采用电阻炉熔炼,熔炼温度为1 033~1 073 K;用氩气除气、除渣,静置约35 min后,用金属/砂型复合模具浇注,得到铝合金铸锭,铸锭实际成分如表1所示。

表1 Al-Cu-Mg-Mn-Sc-Zr铝合金的化学成分

采用箱式电阻炉(KSL-1400X)对铝合金铸锭进行753 K/13 h均匀化处理,然后线切割加工成直径为10 mm,长15 mm的圆柱形等温压缩试样,采用Gleeble −3500热模拟试验机进行等温热压缩实验。为降低摩擦的影响,在热压缩试样两端与石墨片之间均匀涂抹MoS2。以5 K/s的加热速率升温至实验温度,分别为633、673、713 和753 K,保温5 min,然后分别以0.01、0.1、1、10 s−1的应变速率进行等温热压缩,水淬。总变形量为60%。

1.2 组织与性能表征

采用金相显微镜(Leica DFC500)、扫描电镜(FEI Nova NanoSEM230)和透射电镜(Talos F200X)观察和分析Al-Cu-Mg-Mn-Sc-Zr铝合金的显微组织,透射电镜的加速电压为200 kV。采用电解双喷仪(Tenupol-5)制备透射电镜观察样品,首先沿压缩方向取样,机械减薄至厚度小于70 μm,再进行电解双喷。电解双喷液为硝酸−甲醇溶液((硝酸):(甲醇)=3:7),电压为25 V,温度243~253 K。采用标准金相制样技术制备金相样品,用Keller 试剂(1.0 mL HF+1.5 mL HCl+2.5 mL HNO3+95 mL H2O)对铸态铝合金进行腐蚀,用Graff 试剂(3 g CrO3+1 mL HF+16 mL HNO3+83 mL H2O)对等温压缩变形样品进行腐蚀。

2 结果与分析

2.1 真应力−真应变曲线

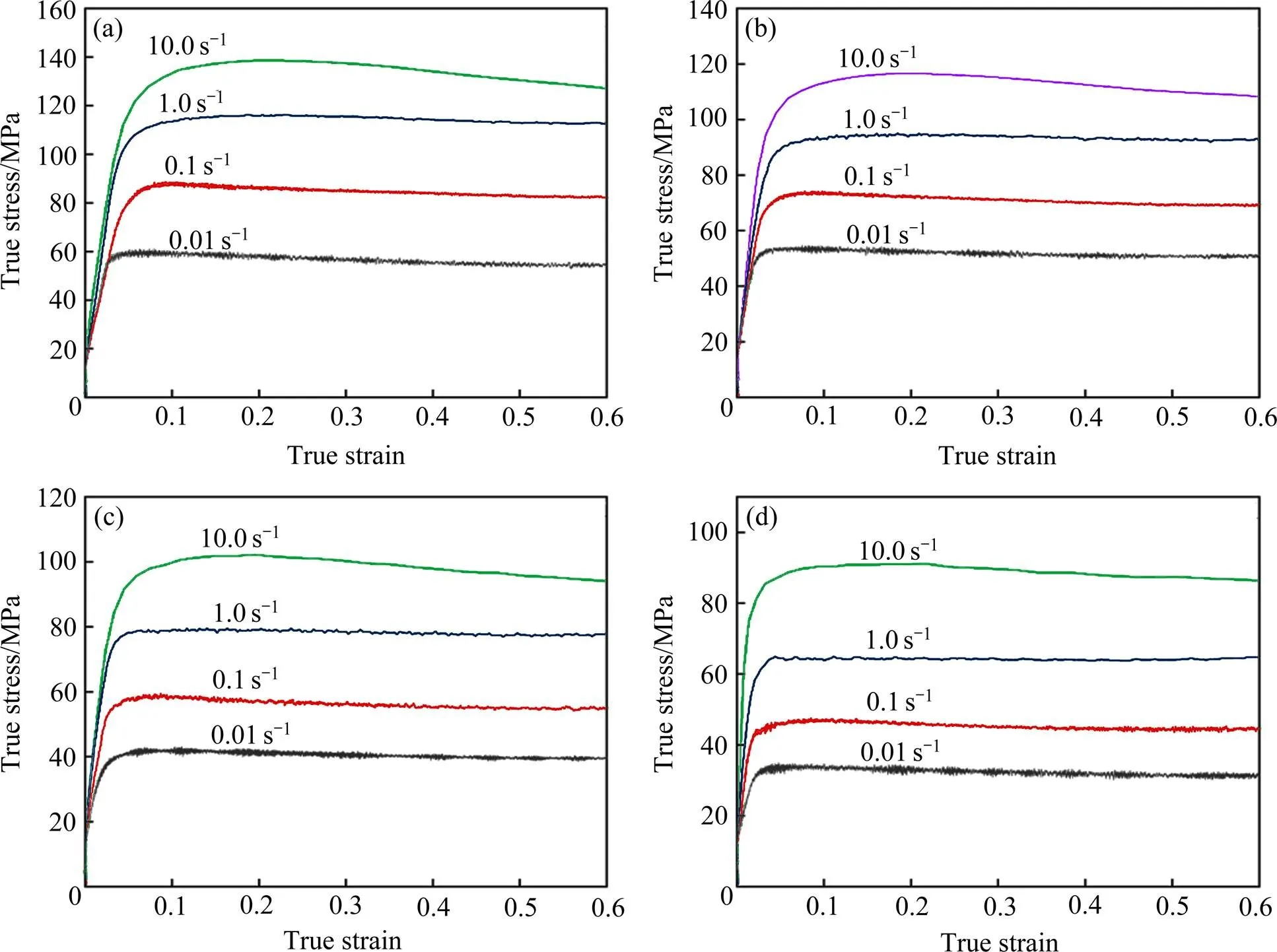

图1所示为Al-Cu-Mg-Mn-Sc-Zr铝合金热压缩变形的真应力−真应变曲线。由图1看出,合金的流变行为经过3个阶段:热压缩变形初期,随应变增加,流变应力急剧上升。在这一阶段,内部位错密度快速增加,产生加工硬化,此时动态回复的软化作用不足以抵消硬化效应,因此变形抗力增加,流变应力升高;流变应力达到峰值之后,由于动态回复及动态再结晶引起的软化作用明显增强,导致流变应力降低,并逐渐减小;变形后期,加工硬化与动态回复及动态再结晶造成的软化作用达到动态平衡,流变应力逐渐趋于稳定,进入稳态流变阶段。

由图1可知,应变速率和变形温度对Al-Cu-Mg- Mn-Sc-Zr铝合金的真应力−真应变曲线具有重要影响。在相同温度下,材料的流变应力随应变速率增加而增加。从图1(a)可见,当变形温度为633 K时,随应变速率从0.01 s−1提高至10 s−1,峰值应力由60.1 MPa升高至138 MPa。这是由于应变速率升高导致位错增殖加快,位错密度提高,同时变形时间缩短,位错没有足够时间进行攀移及交滑移,进而加工硬化效应增强,导致变形抗力升高[11]。在相同应变速率下压缩变形时,随变形温度升高,合金变形过程中的动态回复与动态再结晶加快,此时软化作用增强,变形抗力降低,故流变应力下降。与2A14铝合金的热变形行为相比[9],相同变形条件下,Al-Cu-Mg-Mn-Sc-Zr铝合金的峰值应力较高,变形后期的稳态流变应力也得到提升。综上所述,Al-Cu-Mg-Mn-Sc-Zr铝合金高温压缩变形时,流变应力受应变、应变速率和变形温度的综合影响。

图1 Al-Cu-Mg-Mn-Sc-Zr合金的压缩变形真应力−真应变曲线

(a) 633 K; (b) 673 K; (c) 713 K; (d) 753 K

2.2 显微组织

图2所示为铸态Al-Cu-Mg-Mn-Sc-Zr铝合金及热变形后的显微组织。从图2(a)看出,铸态铝合金为细小均匀的等轴晶,晶粒尺寸为30~100 μm。从图2(b)和(c)看出,在温度713 K、应变速率0.1 s−1条件下压缩变形后,合金内出现再结晶晶粒;变形温度升至753 K时,再结晶晶粒的体积分数增加。当变形温度为753 K、应变速率下降到0.0 1 s−1时,再结晶晶粒进一步拉长,面积增大(见图2(d))。由此可知,应变速率与变形温度都会影响合金的再结晶行为,改变合金的再结晶进程。

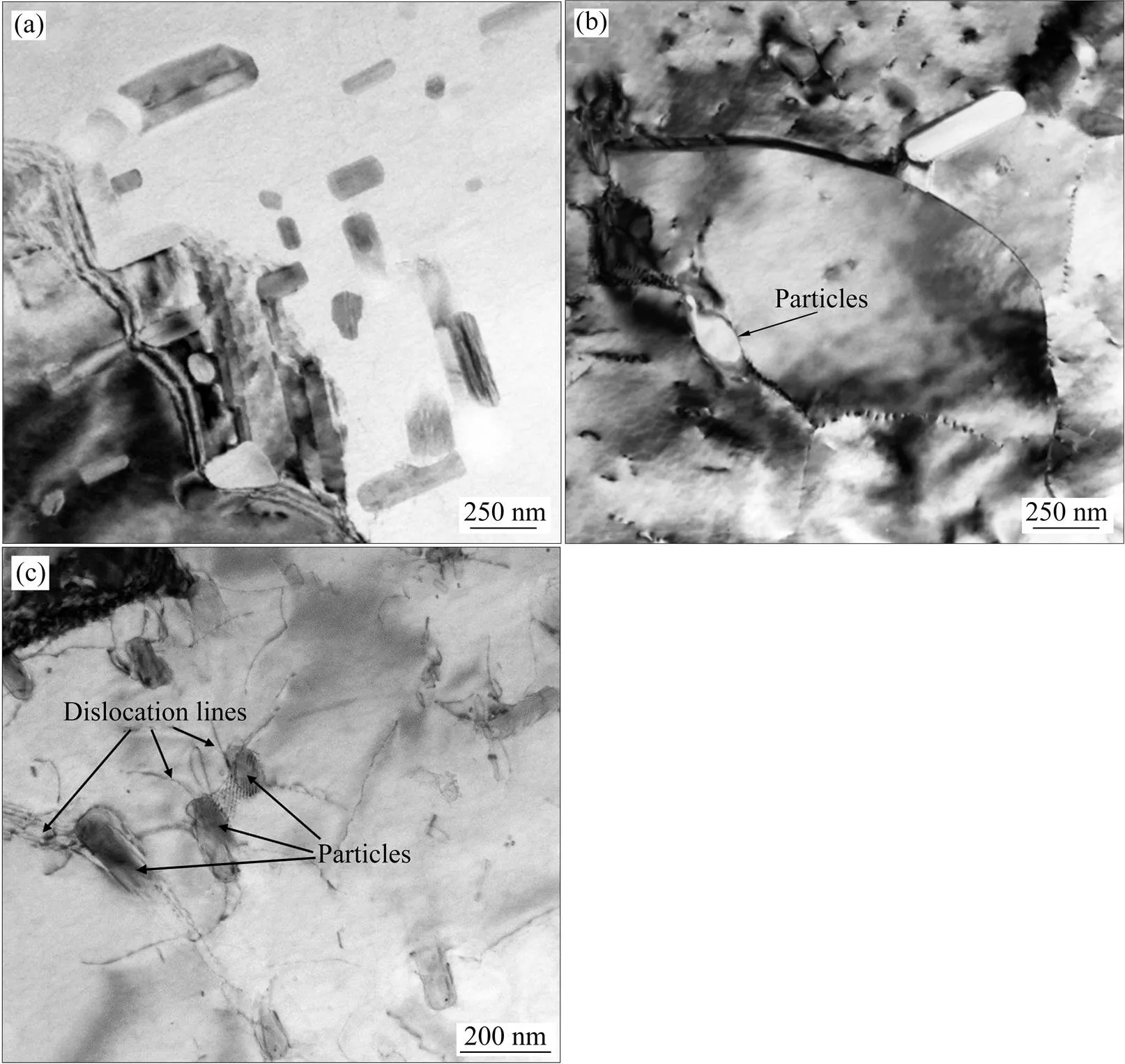

图3所示为在温度713 K、应变速率0.1 s−1条件下压缩变形后铝合金的TEM显微组织。从图3(a)看出,变形合金中存在均匀分布的细小第二相,尺寸为0.2~0.5 μm;部分第二相分布在晶界(见图3(b));晶内也出现第二相,造成位错塞积(见图3(c))。

铝合金的层错能较高,在热变形过程中易发生动态回复,产生位错塞积并形成位错胞。随变形量增加,位错胞的胞壁逐渐加厚和规整化,形成小角度亚晶。在高温、低应变速率下变形时,合金发生动态再结晶,随变形温度升高,位错滑移阻力减小,亚晶界转变为大角度晶界,逐渐成为再结晶晶核并长大;此时,合金的软化机制转变为动态再结晶,晶粒尺寸随再结晶发生而减小,得到晶粒细小的组织[13]。

铝合金进行高温变形时,再结晶过程同样与第二相颗粒有关。如图3所示,均匀分布的第二相颗粒可有效钉扎位错,阻碍晶界迁移,从而既削弱晶界形核过程,又阻碍再结晶晶粒长大,使再结晶速度减慢。这些作用共同抑制变形过程中动态再结晶的发生,延缓再结晶的进程[9]。

2.3 本构方程

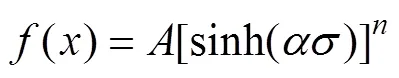

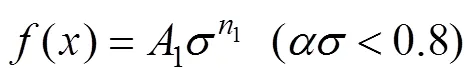

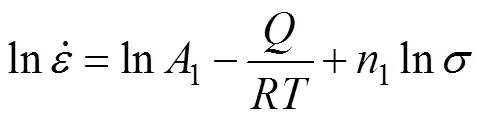

铝合金高温变形的真应力−真应变关系可以用Sellars和Tegart提出的Arrhenius方程描述[14−16]:

图2 不同变形状态的Al-Cu-Mg-Mn-Sc-Zr铝合金金相显微组织

(a) As-cast alloy; (b), (c), (d) Alloys compressed under 713 K/0.1 s−1, 753 K/0.1 s−1and 753 K/0.01 s−1, respectively

图3 713 K/0.1 s−1条件下压缩变形的Al-Cu-Mg-Mn-Sc-Zr铝合金TEM显微组织

(a) Fine precipitates; (b) Particles pinning grain boundaries; (c) Particles pinning dislocations

式中:

在不同应力条件下有:

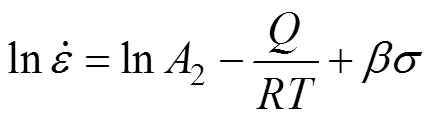

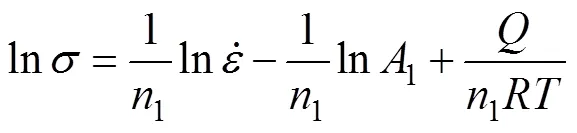

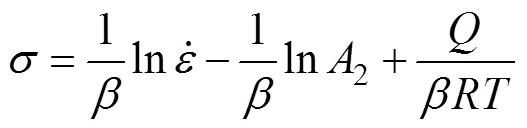

将式(3)与(4)分别代入式(1),两边取对数,可得:

即:

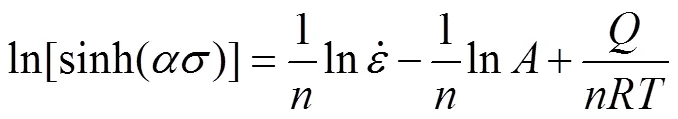

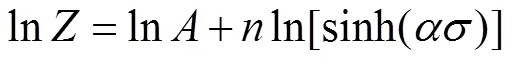

将式(2)代入式(1),取对数得到:

即:

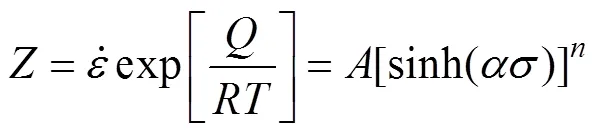

温度补偿应变速率因子参数可用来描述变形温度、应变速率等热变形条件对流变应力的影响,由(1)式可得:

图4 Al-Cu-Mg-Mn-Sc-Zr铝合金应变速率和流变应力关系曲线

式(11)进行变形,得:

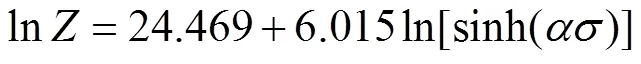

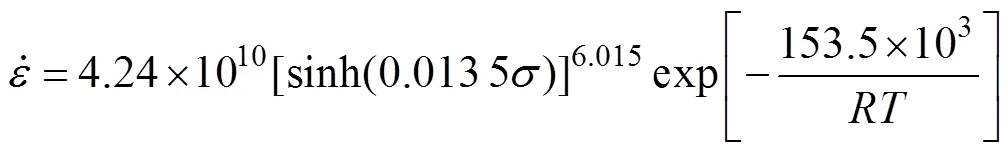

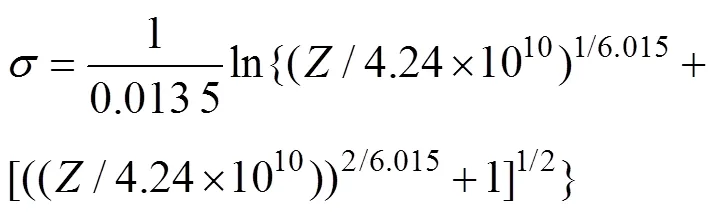

将不同变形温度下的应变速率和所求激活能代入式(11),得到不同变形条件下的值,将对应峰值应力代入式(12)并进行线性拟合,得到ln与ln [sinh ()]的关系曲线图,如图6所示。由式(12)可知ln与ln[sinh()]关系曲线的斜率即为,截距为ln,从而得到结构因子=4.24×1010s−1,并获得更精确的值为6.015,代入式(12)得到以下关系式:

对式(1)、(2)、(11)变形后,得:

图6 Al-Cu-Mg-Mn-Sc-Zr铝合金流变应力与Z参数的关系

综上,将所得以及变形激活能代入式(14)与式(1),得:

式(16)为Al-Cu-Mg-Mn-Sc-Zr铝合金在变形温度为633~753K、应变速率为0.01~10 s−1、总变形量60%条件下热变形的流变应力本构方程,可用于描述此变形条件下合金热变形的真应力−真应变关系。

2.4 热加工图

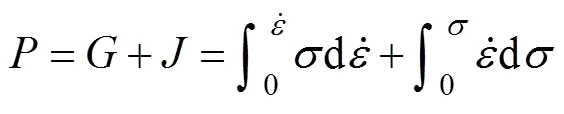

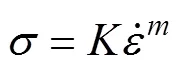

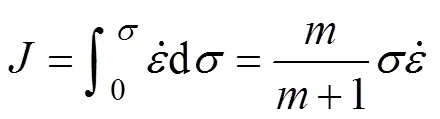

2.4.1 加工图的理论

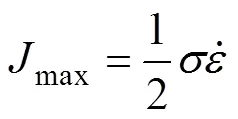

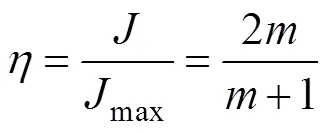

加工图可反应合金在不同变形条件下的变形机制,并且可用于评价合金的可加工性。在DMM模 型[17−18]中,材料塑性变形过程中,吸收的能量与耗散能量之间存在以下关系:

式中:为外界输入工件的总能量;为工件变形过程中耗散的能量;为耗散协量。其中与所占比例可用应变速率敏感指数描述:

在给定情况下,材料变形过程中应力与应变速率满足以下关系:

式中:为常数;为应变速率敏感指数。

耗散协量可表示为:

对于非线性耗散,采用功率耗散效率反应功率耗散特征:

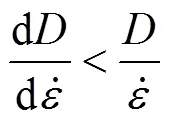

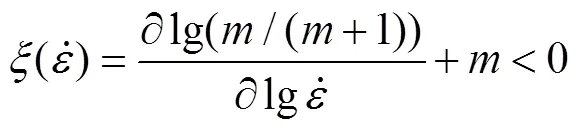

采用Prasad 建立的失稳判据[19],材料的加工失稳准则有以下规律:

式中:为材料的耗散函数,在动态材料模型中,等同于耗散协量。由此推断出材料失稳的依据:

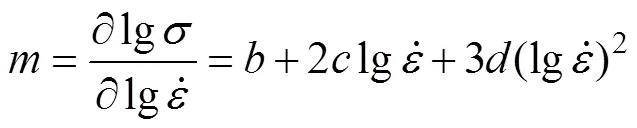

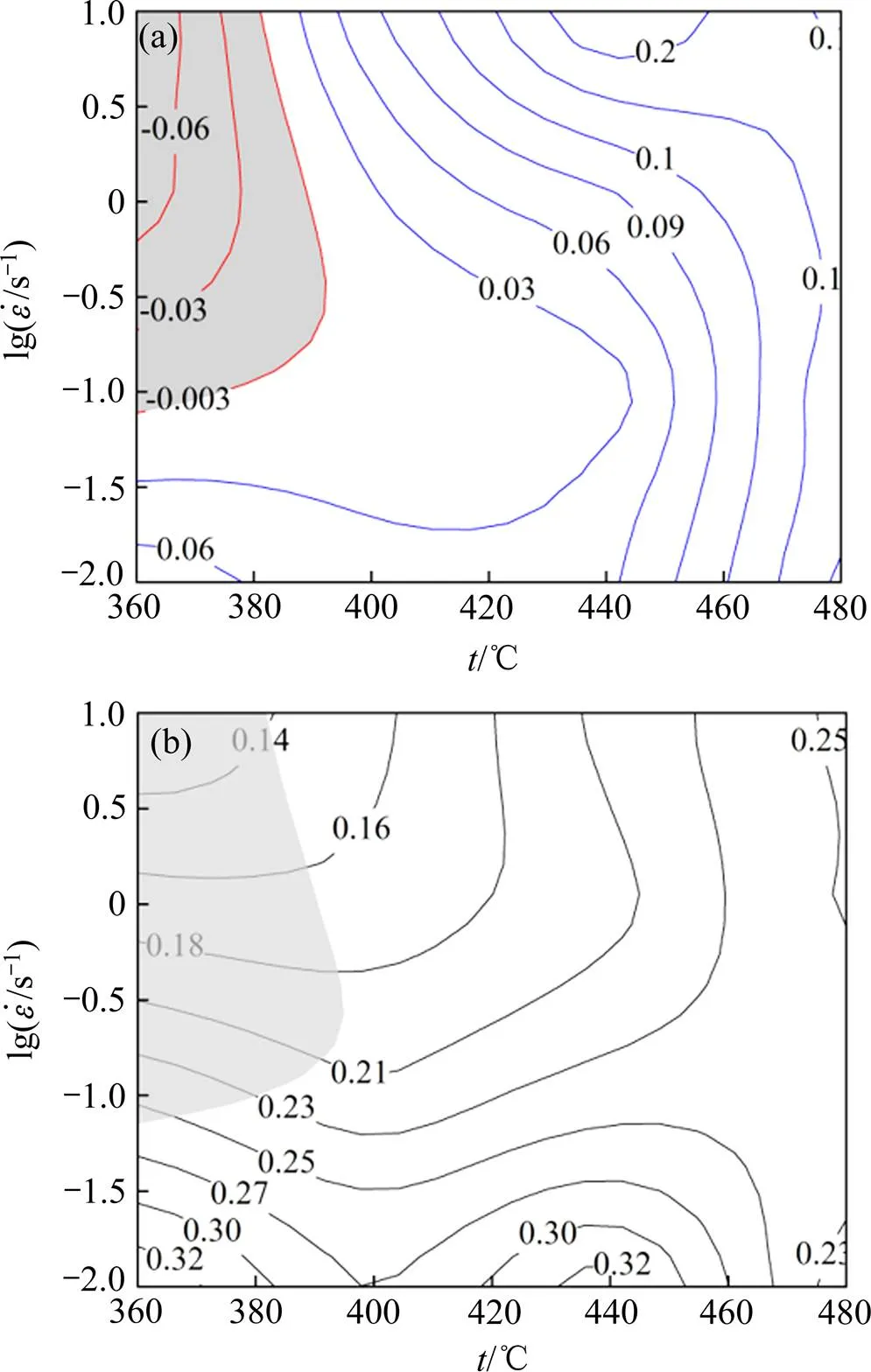

2.4.2 铝合金加工图

式中:和均为常数。在给定变形条件下有:

图7 Al-Cu-Mg-Mn-Sc-Zr铝合金的功率耗散图

图8 Al-Cu-Mg-Mn-Sc-Zr铝合金流变失稳图及加工图

(a) Flow instability map; (b) Processing map

3 结论

1) Al-Cu-Mg-Mn-Sc-Zr铝合金热变形的流变应力对应变、应变速率及变形温度变化敏感。在变形初期流变应力迅速升高至峰值,后期则表现出稳态流变状态,随变形温度升高或应变速率降低,流变应力降低。相同变形条件下,Al-Cu-Mg-Mn-Sc-Zr铝合金的峰值应力及稳态流变应力相较于2A14铝合金得到提升。

2) 随变化提高温度或应变速率降低,Al-Cu-Mg- Mn-Sc-Zr铝合金的热变形软化机制均由动态回复逐渐转变为动态再结晶,第二相对位错滑移及晶界迁移起钉扎作用,并阻碍再结晶进程。

3) Al-Cu-Mg-Mn-Sc-Zr铝合金在变形温度633~753 K,应变速率0.01 s−1~10 s−1,总变形量为60%时的本构方程为:

4) 在温度为633~663 K、应变速率为0.01~0.07 s−1,以及温度为693~723 K、应变速率为0.01~0.1 s−1的两个区域,能量耗散值出现峰值区域,适合进行变形加工;在低温、高应变区域(温度633~663 K,应变速率0.1~10 s−1)存在失稳区,选择加工参数应避免这一区域。

[1] DURSUN T, SOUTIS C. Recent developments in advanced aircraft aluminium alloys[J]. Materials and Design, 2014, 56(4): 862−871.

[2] GEORGANTZIA E, GKANTOU M, KAMARIS G S. Aluminium alloys as structural material: A review of research[J]. Engineering Structures, 2021, 227(21): 111372.

[3] 邓运来, 张新明. 铝及铝合金材料进展[J]. 中国有色金属学报, 2019, 29(9): 2115−2141.

DENG Yunlai, ZHANG Xinming. Development of aluminium and aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(9): 2115−2141.

[4] SHARMA P, DWIVEDI S P, DABRA V, et al. Metallurgical and mechanical description of AA2014/Al2O3reinforced composites [J]. Materials Today: Proceedings, 2020, 25(4): 942− 945.

[5] BHARATH V, AJAWAN S S, NAGARAL M, et al. Characterization and mechanical properties of 2014 aluminum alloy reinforced with Al2O3pcomposite produced by two-stage stir casting route[J]. Journal of the Institution of Engineers: Series C, 2018, 100(2): 277−282.

[6] VENKATACHALAM P, RAMESH KUMAR S, RAVISANKAR B, et al. Effect of processing routes on microstructure and mechanical properties of 2014 Al alloy processed by equal channel angular pressing[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(10): 1822−1828.

[7] 肖代红, 吴名冬, 余永新. 微量Sc对2A14铝合金轮毂组织与性能的影响[J]. 特种铸造及有色合金, 2020, 40(1): 26−29.

XIAO Daihong, WU Mingdong, YU Yongxin. Effects of minor Sc addition on microstructure and mechanical properties of 2A14 aluminum alloy wheel hubs[J]. Special Casting and Nonferrous Alloys, 2020, 40(1): 26−29.

[8] 陈送义, 陈绍煊, 李际宇, 等. 预冷变形对2A14铝合金锻件时效析出相和性能的影响[J]. 材料热处理学报, 2020, 41(12): 57−64.

CHEN Songyi, CHEN Shaoxuan, LI Jiyu, et al. Effect of pre- cold deformation on aging precipitated phase and properties of 2A14 aluminum alloy forgings[J]. Transactions of Materials and Heat Treatment, 2020, 41(12): 57−64.

[9] 刘文胜,郭伦文,马运柱,等. 2A14铝合金热变形的显微组织及流变行为[J]. 中国有色金属学报,2013,23(8):2091−2097.

LIU Wensheng, GUO Lunwen, MA Yunzhu, et al. Microstructure and flow behavior of 2A14 aluminum alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(8): 2091−2097.

[10] 孙梦黎, 李姚君, 丁佐军, 等. 2A14铝合金的动态再结晶模型及热变形组织演变[J]. 金属热处理, 2018, 43(4): 19−23.

SUN Mengli, LI Yaojun, DING Zuojun, et al. Dynamic recrystallization model and microstructure evolution of 2A14 aluminum alloy under hot deformation[J]. Heat Treatment of Metals, 2018, 43(4): 19−23.

[11] LI P W, LI H Z, HUANG L, et al. Characterization of hot deformation behavior of AA2014 forging aluminum alloy using processing map[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(8): 1677−1688.

[12] NATH VERMA T, BANERJEE M, NASHINE P. Hot compression test of AA 2014 aluminum alloy with microstructure analysis and processing maps[J]. Materials Today: Proceedings, 2018, 5(2): 7247-7255.

[18] ZHANG H, JIN N P, CHEN J H. Hot deformation behavior of Al-Zn-Mg-Cu-Zr aluminum alloys during compression at elevated temperature[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(6): 437−442.

[14] 范曦, 潘清林, 李建湘. Al-Mn-Mg-Cu-Ni合金热压缩变形的流变行为和组织[J]. 中国有色金属学报, 2010, 20(3): 420−426.

FAN Xi, PAN Qinglin, LI Jianxiang, et al. Flow behavior and microstructure of Al-Mn-Mg-Cu-Ni alloy during hot compression deformation[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 420−426.

[15] DAI Q S, DENG Y L, TANG J G, et al. Deformation characteristics and strain-compensated constitutive equation for AA5083 aluminum alloy under hot compression[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(11): 2252− 2261.

[16] 戚延龄, 夏长清, 王志辉, 等. Ti62421s 钛合金的热变形行为及加工图[J]. 中南大学学报(自然科学版), 2012, 43(5): 1662−1670.

QI Yanling, XIA Changqing, WANG Zhihui,et al. Deformation behavior and processing map of high temperature deformation of Ti62421s alloy[J]. Journal of Central South University (Science and Technology), 2012, 43(5): 1662−1670.

[17] CAI Z W, CHEN F X, MA F J, et al. Dynamic recrystallization behavior and hot workability of AZ41M magnesium alloy during hot deformation[J]. Journal of Alloys and Compounds, 2016, 670(15): 55−63.

[18] LUO J, LI M Q, MA D W. The deformation behavior and processing maps in the isothermal compression of 7A09 aluminum alloy[J]. Materials Science and Engineering A, 2012, 532(15): 548−557.

[19] 党小荔, 杨伏良. Al1.03Mg1.00Si0.04Cu铝合金热压缩变形及其加工图[J]. 中南大学学报(自然科学版), 2012, 43(11): 4234−4241.

DANG Xiaoli, YANG Fuliang. Hot compression deformation and processing maps of Al1.03Mg1.00Si0.04Cu aluminum alloy[J]. Journal of Central South University (Science and Technology), 2012, 43(11): 4234−4241.

Hot deformation behavior and processing map of Al-Cu-Mg-Mn-Sc-Zr aluminium alloy

ZHOU Xu, LIU Zuming, HUANG Lanping, AI Yongkang, CAO Bin, YE Shupeng

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

The hot deformation behavior of Al-Cu-Mg-Mn-Sc-Zr aluminium alloy is a basis for formulating deformation processing technology. The isothermal compression simulation experiment was carried out on the homogenized Al-Cu-Mg-Mn-Sc-Zr aluminium alloy by Gleeble-3500 system under temperature of 633−753 K and strain rate of 0.01−10 s−1, the true strain-true stress curves were obtained, and deformation activation energy was calculated, and processing map was built-up. The results show that flow stress decreases and the softening mechanism changes from dynamic recovery to dynamic recrystallization with the increase of deformation temperature or the decrease of strain rate. The precipitates in the deformed alloy pin dislocation slip and grain boundary migration, and hinder recrystallization. The activation energy is 153.5 kJ/mol. 633−663 K, 0.01−0.07 s−1and 693−723 K, 0.01−0.1 s−1are the best deformation regions.

Al-Cu-Mg-Mn-Sc-Zr aluminium alloy; flow stress; constitutive equation; activation energy; processing map

TG146.2

A

1673-0224(2021)04-372-09

中国工程院重点项目(2019-XZ-11);金属材料磨损控制与成型技术国家地方联合工程研究中心开放基金资助项目(HKDNM201907);粉末冶金国家重点实验室自主课题

2021−03−19;

2021−05−09

刘祖铭,教授,博士。电话:0731-88836355,E-mail: lzm@csu.edu.cn;黄兰萍,副教授,博士。E-mail: christie@csu.edu.cn

(编辑 汤金芝)