1 000 MW机组锅炉水平烟道积灰原因分析与治理

2021-09-07范允君

范允君

(华电国际邹县发电厂,山东 邹城 273522)

0 引言

某电厂1 000 MW机组7号、8号锅炉为高效超超临界参数变压直流炉,采用单炉膛、一次中间再热、平衡通风、全悬吊结构Π型锅炉。该锅炉水平烟道深为5 486.4 mm,炉膛宽度为33 973.4 mm,水平烟道底部为水冷壁管屏。水平烟道正上方布置高温再热器,共98屏,每屏12管圈。运行期间水平烟道积灰较严重,尤其是机组频繁参与深度调峰,低负荷运行时间增加,积灰问题更加突出,严重影响锅炉的安全可靠运行。

本文结合锅炉实际结构,总结了水平烟道积灰带来的隐患,分析了积灰原因,提出了防止积灰的措施,提高了锅炉运行的安全性。

1 水平烟道积灰带来的隐患

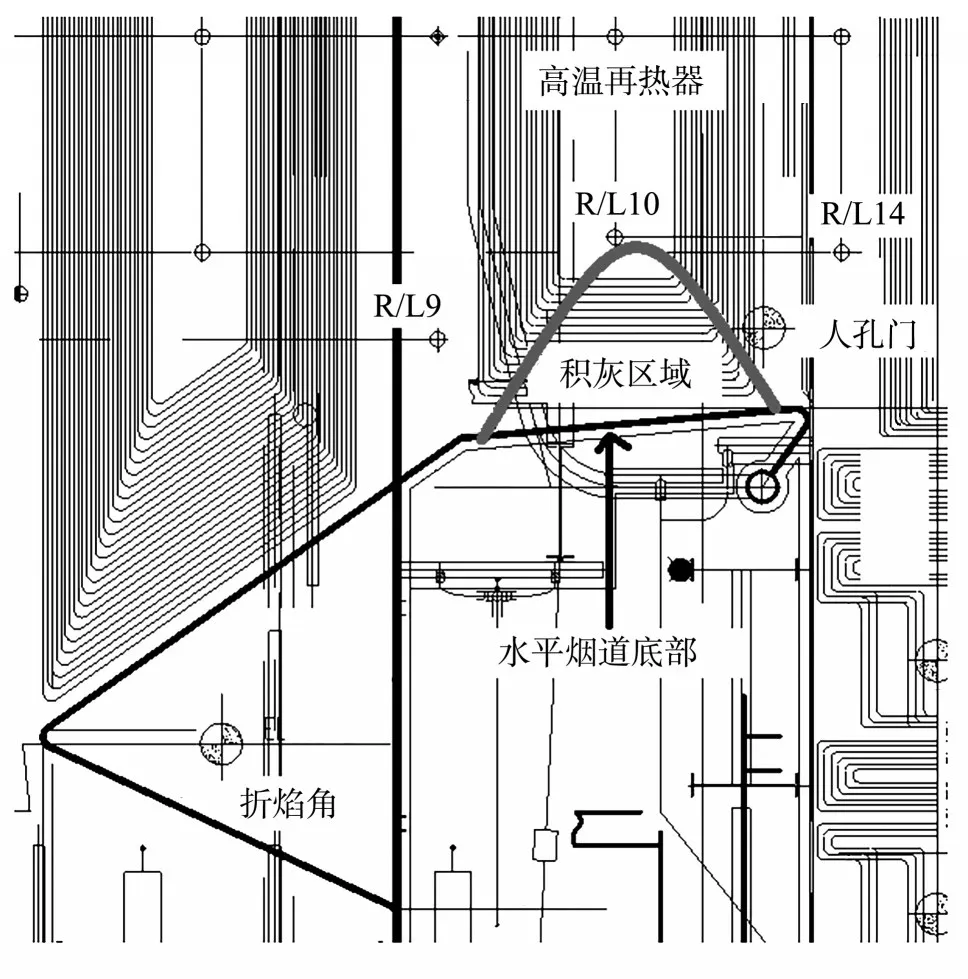

7号、8号锅炉停炉后检查水平烟道积灰区域如图1所示,积灰最严重的中间部位高度超过1.7 m,因高温再热器管屏底部距离水平烟道较近,积灰易将管屏下U形弯部位掩埋,给锅炉安全运行带来隐患。

图1 水平烟道积灰示意图

1.1 影响水冷壁的安全运行

1)水平烟道积灰,其载荷增大,从而引起水平烟道处水冷壁管屏向下凸起变形,影响该区域水冷壁管安全运行及焊口的可靠性。

2)水平烟道下部刚性梁吊挂固定在侧墙水冷壁上,水平烟道积灰会使侧墙水冷壁的载荷增加,给连接的预埋件焊缝带来隐患,并存在裂纹伤及管子的风险。

1.2 高温再热器管屏滑动块焊缝出现裂纹

水平烟道后部标高为58 150 mm,高温再热器管屏底部标高为58 255.7 mm,因高温再热器管屏距离水平烟道较近,积灰容易将高温再热器管圈掩埋,管排失去自由状态,导致管段弯曲变形,滑动块出现裂纹。8号锅炉小修水压试验时发现高温再热器HR3C管段滑块焊缝靠近母材侧裂纹渗水,经分析与水平烟道积灰、管屏受到约束有关。

1.3 高温再热器后部受热面飞灰吹损加重

因水平烟道积灰沿烟道宽度不均匀,容易形成烟气走廊,飞灰对烟气走廊部位的受热面管造成过度吹损。8号锅炉小修检查时发现,高温再热器积灰最高部位后侧对应的低温再热器垂直段弯头受吹损减薄超标,小修中进行换管处理。

1.4 清灰工作量大

锅炉检修期间,因水平烟道积灰严重,清灰工作量大,影响受热面水冲洗、炉内脚手架搭设、捞渣机检修等工作进度。

1.5 影响排烟温度

积灰覆盖水平烟道受热面,严重影响水平烟道受热面的吸热能力,使这部分被遮挡的受热面成为无效受热面。这不仅会减少锅炉产汽量,还对后续受热面的热负荷分配带来一定影响,增加锅炉排烟热损失[1],降低锅炉经济性。

2 水平烟道积灰的原因分析

2.1 锅炉设计结构影响

为强化炉膛火焰充满度,Π型布置的锅炉都设有折焰角,水平烟道位于折焰角后方上部。由于折焰角的存在,炉膛出口烟气会在折焰角处突然转向,使得折焰角上部形成一定的旋转回流区,部分烟气在这里停滞,烟气中携带的飞灰被分离下降并沉积在折焰角区域[2]。烟气沿水平烟道高度方向流速存在偏差,靠近烟道中上部的区域速度偏高,而在烟道下部即贴近折焰角的区域速度偏低,形成了一定的回流区。回流区的位置随着折焰角倾角的增大而后移,其高度会逐渐减少。

2.2 烟气温度及吹灰装置布置的影响

水平烟道紧邻炉膛出口,烟气温度为1 000~1 100℃。在该区域布置的吹灰器必须考虑防高烟温及抗干烧等问题,因此吹灰装置均采用长伸缩结构,仅在吹灰工作阶段伸入炉膛进行吹扫。为确保吹灰蒸汽全覆盖,长伸缩吹灰器的插入深度随炉膛宽度的增加而增长,且随插入深度的增加,吹灰枪管需采用一定的上倾角以维持吹扫面在同一标高范围。此外,考虑到水平烟道垂直方向存在热膨胀差,吹灰枪管需上倾以防变形。综上,长伸缩吹灰器布置不能贴近水平烟道底部,对水平烟道积灰的清灰效果较差。

目前用于水平烟道积灰吹扫的吹灰器共3组,每组有两台长伸缩蒸汽吹灰器,左右两侧各一台,实现对吹。高温再热器区域吹灰器布置如图1所示。

1)R/L9吹灰器的中心标高为59 050 mm,布置在高温再热器入口,距离高温再热器屏底794.3 mm,对防止水平烟道前部积灰效果较好。

2)R/L10吹灰器的中心标高为60 400 mm,高温再热器管屏底部标高为58 255.7 mm,距离高温再热器屏底2 144.3 mm。该组吹灰器距离高温再热器U型弯内一圈距离为971.5 mm,考虑吹灰蒸汽对高温再热器管的吹损,该吹灰器中心标高不能再向下移。该组吹灰器距离水平烟道较远,难以清扫至水平烟道底部,对屏底的吹扫效果非常有限。

3)R/L14吹灰器布置在低温再热器出口垂直段入口,距离高温再热器出口外侧较远,标高为60 200 mm,仅能吹扫水平烟道最后端,该组吹灰器的投运对防止水平烟道积灰影响较小。

综上,该区域吹灰装置的设计存在不足[3],运行期间对积灰的吹扫效果有限。

3 现有水平烟道吹灰技术存在的问题

目前国内针对水平烟道积灰问题,因锅炉水平烟道部位结构不易改动,所以一般是加装风帽吹灰装置,采用过热蒸汽扰动积灰,使其被高温烟气带走。如图2所示,在水平烟道底部沿炉宽方向间隔布置数十个风帽吹灰器,间隔距离与水平烟道底部受热面节距、水平烟道底部刚性梁位置及积灰程度有关。采用过热蒸汽进行吹扫,吹灰汽源压力为1.2~1.5 MPa,温度为300~350 ℃。该技术利用体积较小的风帽式吹灰器,可灵活布置在水平烟道底部,利用过热蒸汽扰动水平烟道积灰,使其被高温烟气携带进入后续受热面,可有效清除水平烟道积灰,弥补了长伸缩吹灰器的吹扫盲区,但在工程实践中,发现该技术也存在一定的缺陷。

图2 风帽吹灰器喷嘴

3.1 风帽断裂吹损受热面

风帽固定在烟道内,直接受高温烟气冲刷,在非吹扫工作阶段,风帽壁温与烟温一致,约为1 000~1 100℃。在吹灰工作状态,风帽壁温急剧下降并迅速接近吹灰蒸汽温度,约为300~350℃。可见,风帽工作环境较恶劣,处于周期性的温度疲劳破坏状态。经一定周期运行后,风帽会出现疲劳裂纹断裂,并不易被及时发现,导致受热面管受吹损失效。

3.2 风帽检修困难

由于风帽工作环境恶劣,需进行定期检查维护。Π型布置的炉型,水平烟道底部一般为架空布置,每次检修吹灰风帽必须在炉外搭建脚手架,并在炉内逐个排查风帽裂纹情况,定期进行更换,维护工作量大,检修周期较长。

4 技术措施优化

根据上述分析,长伸缩吹灰器及风帽式吹灰器在应对Π型锅炉水平烟道积灰,强化扰动清除积灰方面均存在一定的局限性,本文结合某1 000 MW机组锅炉实际情况,采用措施组合,并利用现有设备清除水平烟道积灰。

4.1 优化吹灰器布置

优化吹灰器布置,以增强吹灰扰动效果。因高温再热器管屏底与水平烟道之间无吹扫装置,且管屏底部距水平烟道较近,需采用目前的风帽吹灰装置[4]。考虑到风帽吹灰对受热面吹损的隐患大,因此在R/L14吹灰器前方,即目前人孔门位置增加一组风帽吹灰器,对高温再热器出口端部位积灰进行吹扫扰动,对该区域的积灰进行吹扫。减少风帽吹灰装置的安装数量,从而降低风帽吹灰装置带来的隐患。为延长风帽使用寿命,风帽吹灰装置需配置压缩空气冷却风。

4.2 优化管屏结构及吹灰装置

增大高温再热器管屏底部到水平烟道的距离,防止积灰掩埋再热器管,从而避免高温再热器管受到拘束应力。

1)对高温再热器管屏下部结构进行改造,管屏底部标高整体上移1.5 m,增大高温再热器管屏与水平烟道底部的距离;采用“W”型管屏结构,保持受热面积和换热效率不变。需重新设计制作下部管屏及吊挂管,并对管屏入口节流孔、流动阻力等进行核算。

2)将管屏下部弯头整体上移500 mm,受热面管表面积减少约4.05%;减少高温再热器受热面积裕量,并进一步优化再热汽温调节逻辑。通过热力计算,如能保证再热蒸汽温度达到额定值,则可采用管屏整体上移的方法增加管屏底部至水平烟道的距离,从而降低吹灰装置吹扫受热面造成的隐患。

3)将管屏下部水平段改为“菱形”结构。重新设计制作管屏下部“菱形”管圈,高温再热器受热面积按减少4.05%计算,保持管屏底部“菱形”弯头标高不变,管屏外圈垂直段弯头至水平烟道的距离约增加900 mm,此方案无需设计专门的吊挂管。

管屏优化后,高温再热器管屏底部至水平烟道距离增加,可将目前R/L9吹灰器向炉后移动,将R/L10吹灰器移至高温再热器出口位置,即目前人孔门位置,定期吹扫,能提高吹扫效果。

因水平烟道侧墙外侧布置有垂直的钢结构,R/L10吹灰器移位至目前水平烟道人孔门位置,受垂直钢梁限制不能再继续向炉前方向移位。在高温再热器管屏最下部还存在吹扫盲区,因此还需布置一排风帽吹灰装置作为补充。通过高温再热器入口、出口两组吹灰器,管屏中间部位布置一组风帽吹灰装置,3组吹灰装置联合作用,如图3所示(虚线为整体的吹扫轨迹),实现对水平烟道积灰的有效吹扫。

图3 高温再热器管屏优化及吹灰装置优化示意图

如管屏底部采用“菱形”结构,风帽吹灰装置的喷嘴汽流方向可设计成与管屏底部角度一致,减少对水平烟道水冷壁的吹扫隐患。

4.3 吹灰器吹扫区域受热面管防护措施

该区域吹灰装置投运,不可避免地吹损周围水冷壁管、高温再热器管,随着运行时间的延长,管壁减薄存在失效隐患。因此针对吹灰装置吹扫区域的受热面管,提前定制防磨装置,材质耐高温性能不低于16Cr20Ni14Si2的性能[5],预先加装,并保证其与受热面管贴合紧密,确保高温运行状态下不被烧损。

5 结语

水平烟道清灰技术措施优化后,利用动能扰动的原理进行清灰,吸取了各类清灰治理技术的优点,并规避了各类技术措施的缺陷。在不影响锅炉安全、经济运行的基础上,优化水平烟道上部受热面结构,增大受热面管屏底部与水平烟道之间的距离,优化该区域吹灰器的布置,有效减轻水平烟道积灰,消除对高温再热器管屏的约束应力,减小水平烟道积灰带来的隐患。