635 MW机组主机轴振与瓦温高原因分析及治理

2021-09-07闫修峰

闫修峰

(华电国际邹县发电厂,山东 邹城 273522)

0 引言

汽轮发电机组振动影响其安全稳定运行,当机组振动值超过一定限度时,会损伤或损坏机组部件,严重时引发事故。汽轮发电机组的振动原因查找较为复杂,目前国内外机组正常运行中的振动处理一般通过检修轴瓦、检查油挡间隙、检查联轴器、轴系平衡(前提是相位角稳定)等方式处理,对汽轮机内部原因产生的振动,如果不揭缸则较难处理。本文分析某635 MW机组汽轮机轴振与瓦温高的重大缺陷,查找原因并提出了汽轮机揭缸大修采取的解决措施,从源头上防范机组振动大的缺陷发生,保证机组长周期安全稳定运行。

1 故障情况

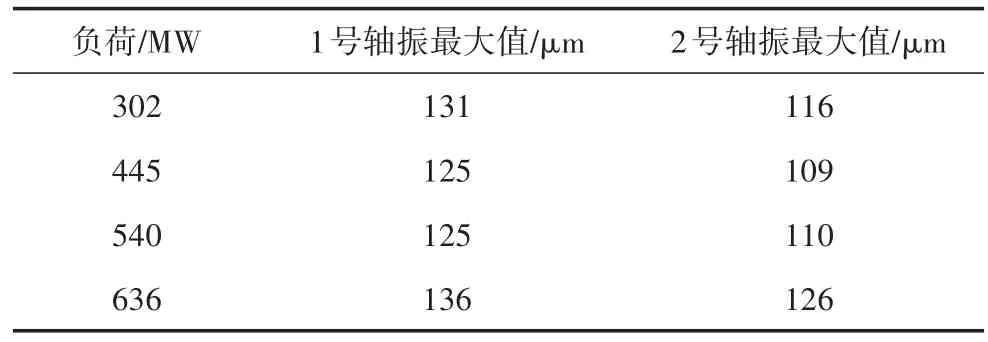

某635 MW机组汽轮机为亚临界、一次中间再热、冲动式、单轴、三缸四排汽、凝汽式汽轮机,机组大修前存在1号Y向、2号Y向轴振偏高且1号轴瓦温高的重大缺陷(最高值约110.6℃),影响了机组的安全稳定运行。机组运行中Y向最大轴振值一般控制在85 μm以下,故障时本机组负荷与最大轴振值对照情况如表1所示。

表1 机组负荷与Y向最大轴振值对照表

2 原因分析

2.1 轴振高原因分析

汽轮发电机组振动分为十一大类,即普通强迫振动、电磁激振、高次谐波共振、分谐波共振、拍振、撞击振动、随机振动、轴瓦自激振动、参数振动、汽流激振、摩擦涡动。每一类振动故障发生离不开激振力和支撑动刚度两个原因[1]。轴系产生突发性低频振动的原因主要有油膜振荡和汽流激振,二者均属于不稳定自激振动[2]。由于转子热弯曲而产生新的不平衡力,振动信号的主频仍为基频,但受到冲击和一些非线性因素的影响,可能会出现少量分频、倍频和高频分量,有时波形存在“削顶”现象[3]。摩擦振动产生的主要原因是由于动静摩擦时各点所受摩擦程度不同,不同程度摩擦处的温度也会有所不同,转子截面上呈现不均匀的温度分布,局部温度较高时,导致转子热弯曲,产生新的不平衡力作用在转子上,从而引发振动[4]。由振动测试仪器采集数据并进行频谱图分析,发现1号、2号轴振升高均是一倍频振动,增量部分是工频信号。

2.2 轴瓦温度高原因分析

该汽轮机高压调节汽门是复合阀配汽方式,1号、2号高压调节汽门同时开启,开度相同,3号高压调节汽门开度略大,4号高压调节汽门在机组快速带负荷或前3个高压调节汽门接近全开时开始开启,高负荷时3号高压调节汽门全开,负荷、参数调整时开启4号高压调节汽门从下部进汽。

机组上次大修后低压A转子比高中压转子圆周高约1.3 mm,联轴器螺栓连接后,2号轴瓦负载减轻、1号轴瓦负载加重,高压调节汽门的配汽方式进一步增加了1号轴承的负载,导致1号轴瓦温度升高。因1号、2号轴瓦轴振大,未能对调3号、4号高压调节汽门配汽曲线。

3 治理措施

利用大修机会对该汽轮机本体进行通流改造,为保证大修后整个轴系的振动优良、瓦温正常,大修中采取了相应措施。

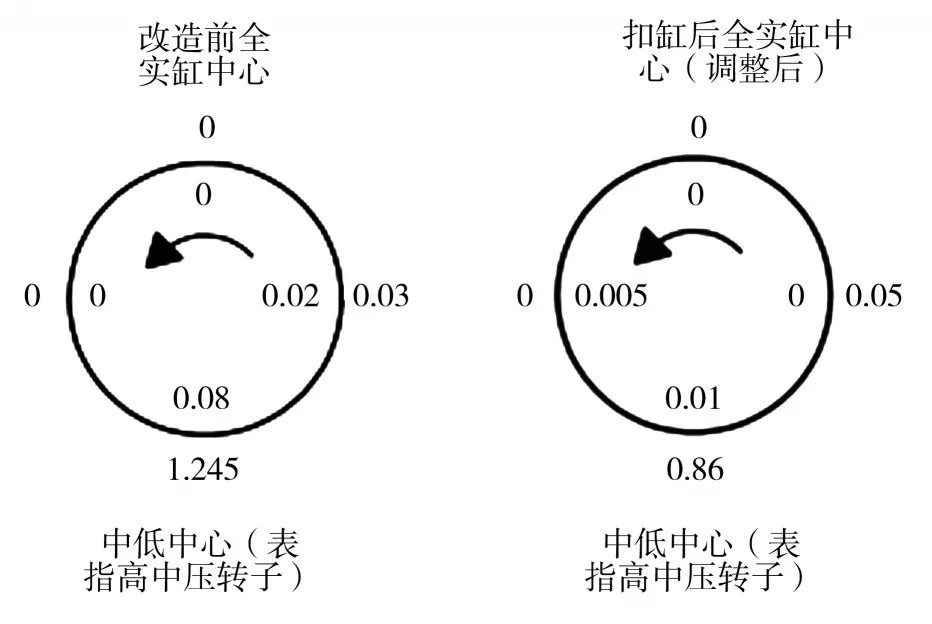

3.1 轴系中心优化

大修中对机组轴系中心进行了优化。大修前后全实缸中心数据如图1所示,图中数字单位为mm。大修后的中心调整验收标准:中低对轮圆距,低压A转子高为0.79±0.025 mm,左右为0±0.025 mm;中低对轮面距,下张口为0.02±0.025 mm,左右为0±0.025 mm。

图1 大修前后全实缸中心数据

大修后低压A转子较高中压转子圆周高度下降约0.39 mm,有效减轻了1号轴承负载。

3.2 轴瓦检修

本次大修更换1号、2号可倾瓦新瓦块,对可倾瓦进行了检查。

3.2.1 轴瓦顶隙调整

压铅丝测量大修前轴瓦顶隙数据如图2所示,图中数字单位为mm。调整标准:1号轴瓦顶部间隙为0.50~0.60 mm,2号轴瓦顶部间隙为0.56~0.66 mm。

图2 1号与2号轴瓦大修前顶隙

压铅丝测量大修后轴瓦顶隙数据如图3所示,图中数字单位为mm。大修前1号、2号轴瓦顶隙超标约0.20 mm,大修更换新瓦块后顶隙合格。

图3 1号与2号轴瓦大修后顶隙

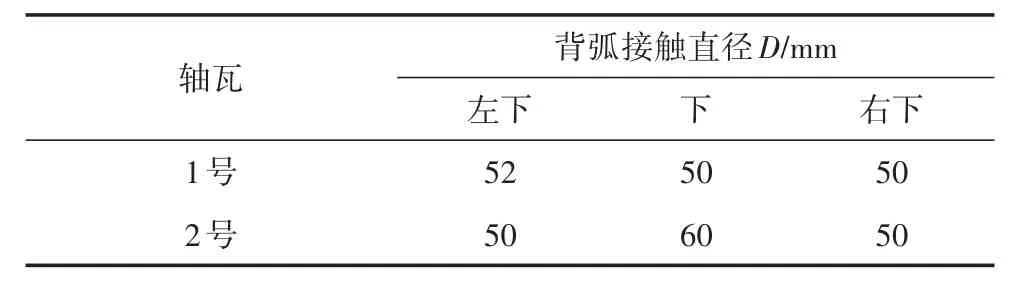

3.2.2 新瓦块背弧接触情况检查

用红丹粉涂抹在瓦体内部槽道上,旋入瓦块到位后进行摆动,然后旋出瓦块检查背弧接触情况,数据如表2所示。标准参考值小于D85 mm。

表2 可倾瓦新瓦块背弧接触直径

3.2.3 轴颈接触情况检查

1号、2号可倾瓦下部3个瓦块涂抹红丹粉,落上高中压转子起吊后检查轴颈与轴瓦接触情况良好。

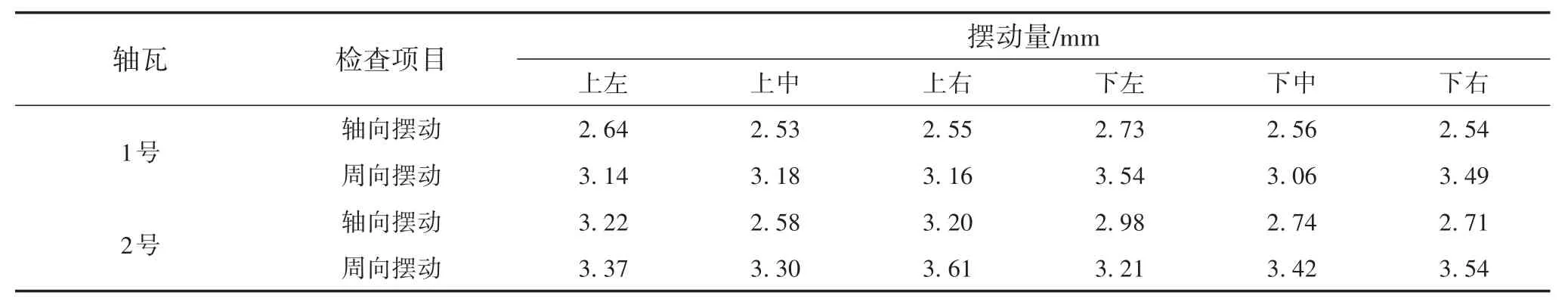

3.2.4 瓦块摆动情况检查

用百分表检查1号、2号可倾瓦瓦块安装后的摆动量满足图纸要求(轴向单边大于1.1 mm,周向单边大于1.8 mm),如表3所示。

表3 可倾瓦摆动量测量数据

3.2.5 1号和2号轴瓦悬挂销检查

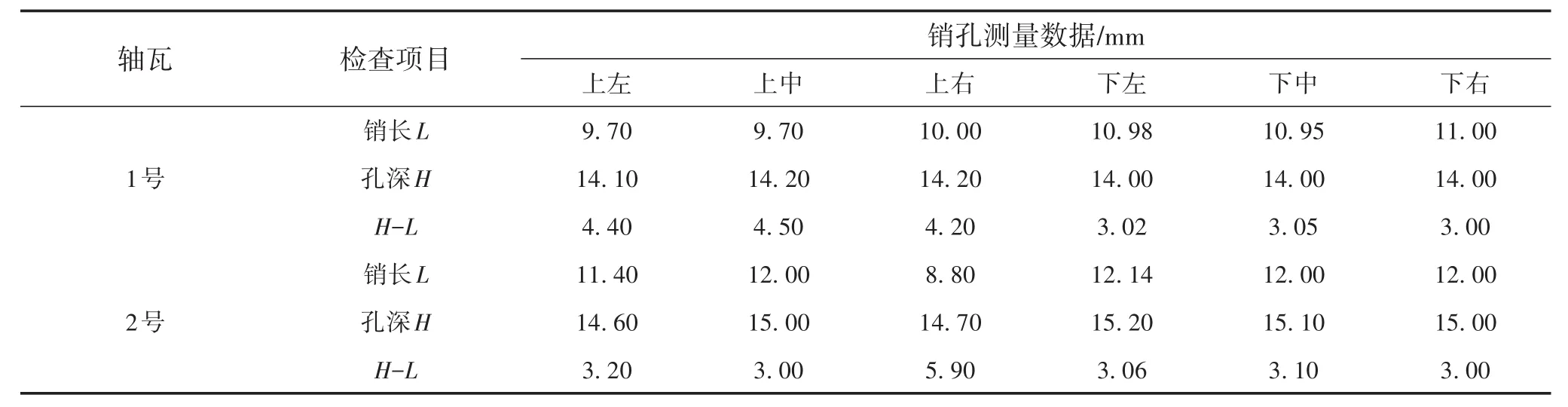

检查悬挂销伸出瓦套内孔的长度L,同时测量瓦块上垫块孔的深度H,H-L>3 mm时满足要求。可倾瓦销孔测量数据如表4所示。

表4 可倾瓦销孔测量数据

3.2.6 轴瓦垫铁接触情况检查

转子联轴器找中结束后,用红丹粉检查轴瓦垫铁与轴承座的接触情况,满足接触面积大于75%的要求。

3.2.7 内外油挡间隙测调

2号轴瓦内油挡顶部间隙大修前偏小,为0.25 mm,通过修刮油挡齿调整至0.40 mm。其他轴瓦内油挡、轴承座外油挡间隙均测量调整至标准范围内。

3.3 汽封间隙调整

高压2~6级隔板汽封采用防旋汽封,过桥汽封第1列进汽侧设置防旋齿。本次大修隔板洼窝按照左小右大原则调整(汽轮机转子转动方向自机头看为逆时针旋转),汽封间隙调整以压铅丝的方法进行数据测量,并通过测量全实缸与半实缸状态下内缸的下沉量数据作为上下汽封间隙调整补偿量参考数值(表架转子叶片指内缸)。对高、中、低压缸隔板汽封和轴封间隙进行调整,按照间隙下限过安全胶布进行验证,所有汽封间隙均调整至标准范围内。

3.4 滑销系统测调

膨胀不畅使轴承座与台板的结合面出现间隙、轴承座刚度降低,引起振动的增大[5]。通过滑销系统检修可保证汽缸与转子自然膨胀,不承受额外的作用力,有利于改善机组振动。为解决滑销系统膨胀不畅引起机组振动增大的问题,本次大修中用专用工具取出高中压缸与前、后轴承座之间的立键进行检查清理、调整间隙,并拆开前箱两侧角销,对滑道进行清理、调整间隙,保证了滑销系统自然膨胀。

4 治理效果

大修后该机组带负荷302 MW运行时,1号Y向、2号Y向轴振分别为30 μm、19 μm,最大值为7号Y向轴振53 μm,1号、2号轴瓦温度分别为86.5℃、90.1℃;机组首次带至635 MW满负荷运行,1号Y向、2号Y向轴振分别为33 μm、26 μm,最大值为7号Y向轴振54 μm,1号、2号轴瓦温度分别为86.6℃、88.3℃。汽门活动试验以及机组变负荷运行过程中,汽轮机轴振与瓦温变化均不明显。通过机组大修,汽轮机轴振达优秀值,轴瓦温度正常,负载分配合理,保证了机组运行的安全稳定性、灵活性及深度调峰能力。

5 结语

机组大修中通过轴系中心优化保证轴瓦负荷分配合理,通过轴瓦检修保证其工作状态正常、油膜刚度良好,通过汽封间隙调整特别是过安全胶布确保动静间隙合格且不碰磨,通过滑销系统测调确保汽缸与转子自然膨胀,大修后机组振动优秀、轴瓦温度正常。通过优化汽轮机本体检修工艺避免引起机组振动值、轴瓦温度超标,保证了机组安全运行。