300 MW燃煤锅炉低氮燃烧器改造及试验研究

2021-09-07王彦菊刘建航杨志杰刘学书马国智

王彦菊,刘建航,杨志杰,刘学书,马国智

(国家能源菏泽发电有限公司,山东 菏泽 274032)

0 引言

为响应国家“节能减排”政策号召[1-2],在保证改造后锅炉安全运行且锅炉效率达到性能要求的前提下[3-4],需积极对燃煤机组锅炉进行低氮燃烧改造。本文通过更换低氮燃烧器,新增燃尽风(OFA)燃烧器,进行空气分级、布置分级风、乏气风等一系列措施,起到降低NOx排放的效果,尤其是解决中低负荷(240 MW及以下)时氮氧化物排放浓度高的问题,减轻了脱硝、脱硫系统运行压力,达到了火电机组排放标准。

1 机组概况

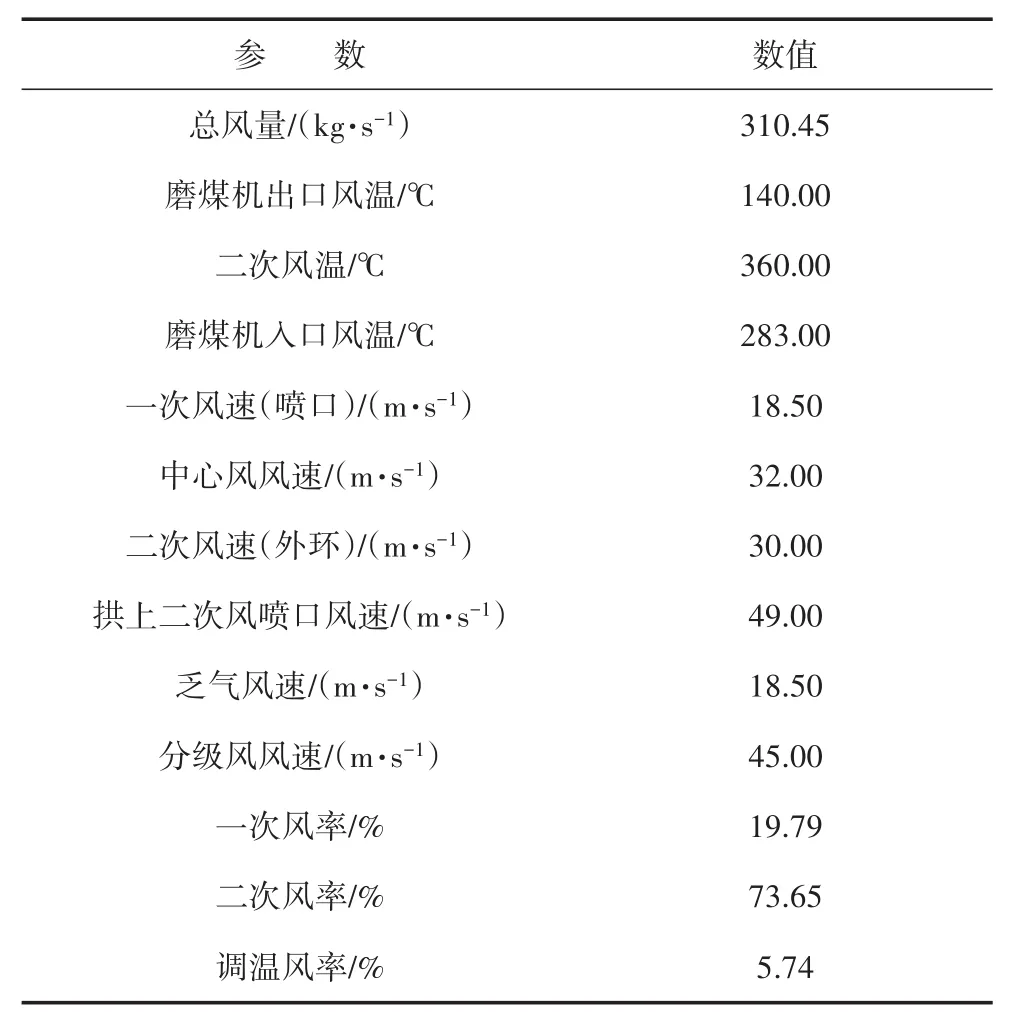

某300 MW机组锅炉为亚临界、一次中间再热、自然循环加内螺纹管、单炉膛、全悬吊、平衡通风、W型火焰、露天布置、固态排渣燃煤汽包炉,布置6台给煤机,炉后尾部标高12.42 m,布置两台三分仓回转式空气预热器[5],原设计在炉膛前后火拱上分三排布置了24组狭缝式燃烧器,锅炉燃烧系统参数如表1所示。

表1 燃烧系统设计参数

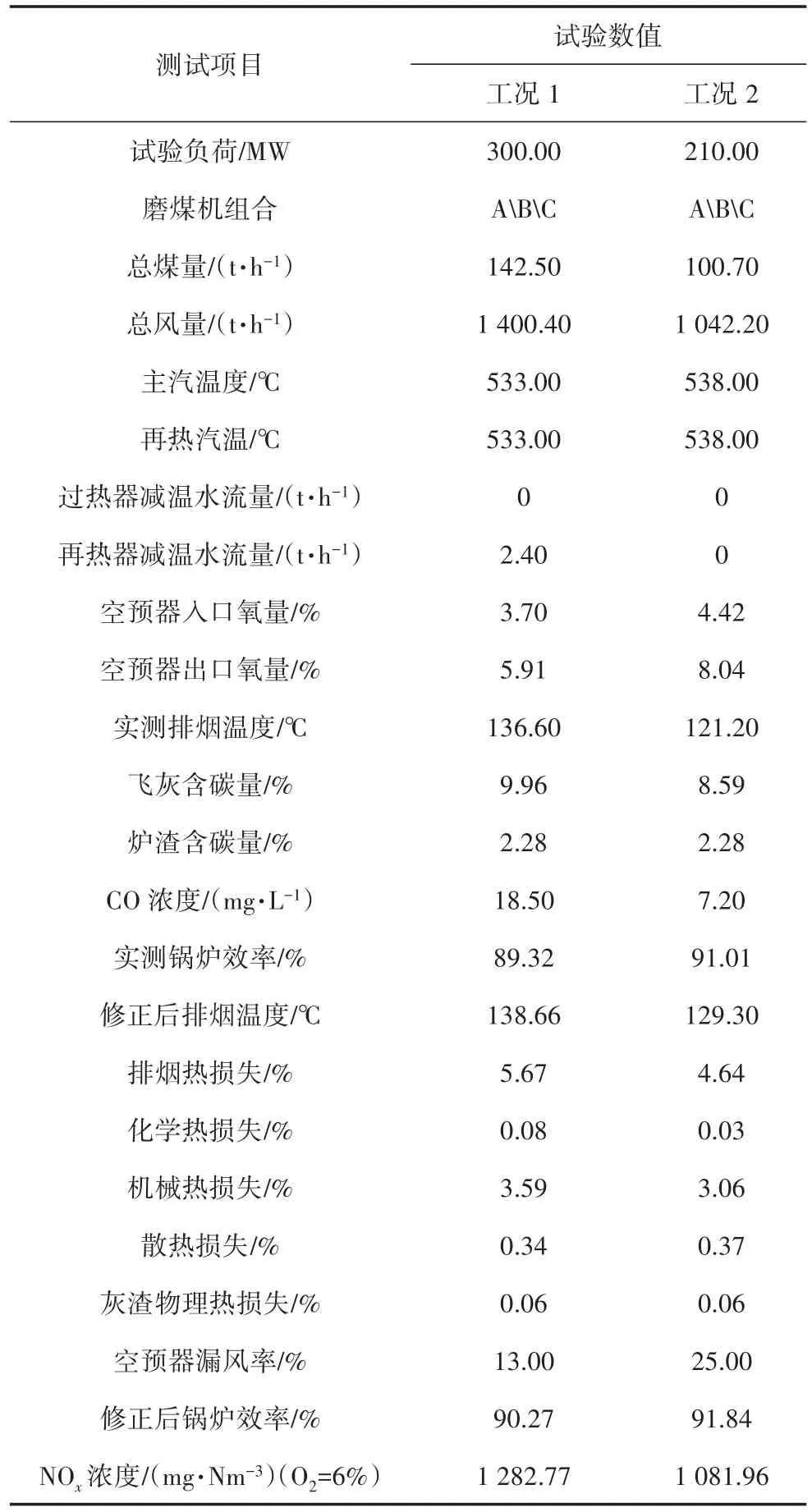

为摸清该机组锅炉内部燃烧状况和NOx生成特性,对其进行锅炉热态性能模拟试验,试验工况及测试数据如表2所示。

表2 试验工况及测试数据

由表2分析可以发现,锅炉主要存在两个方面的问题:满负荷下锅炉NOx排放量高达1 282.77 mg/Nm3(O2=6%);锅炉燃烧效率较低。

2 解决方案

针对锅炉燃烧系统存在的问题,在不影响锅炉总体性能的前提下,进行低氮燃烧器改造[6-7],改造后前后拱共布置12个燃烧器单元,上炉膛新增16个OFA燃烧器,下炉膛前后墙共布置24个分级风喷口。

为降低锅炉NOx排放值采取的主要措施:将乏气风引到炉拱下方,提高主燃烧区的燃烧稳定性;更换新型低氮燃烧器及煤粉分离装置;进行空气分级,降低主燃烧区的氧量;增强一次风气流刚性,提高下炉膛的充满度以及煤粉停留时间和NOx还原反应时间;增强分级风刚性,提高分级风对火焰后期的托举与混合。

为降低炉底热风对下炉膛燃烧区域氧量的影响,在设计时,经过多个负荷的计算,保证各负荷下炉底热风占总风量6%左右[8]。中低负荷多余的炉底热风从燃尽风送入炉膛,维持主燃烧区的化学当量,以解决中低负荷工况时氮氧化物排放浓度高的问题[9]。

2.1 低氮燃烧器改造

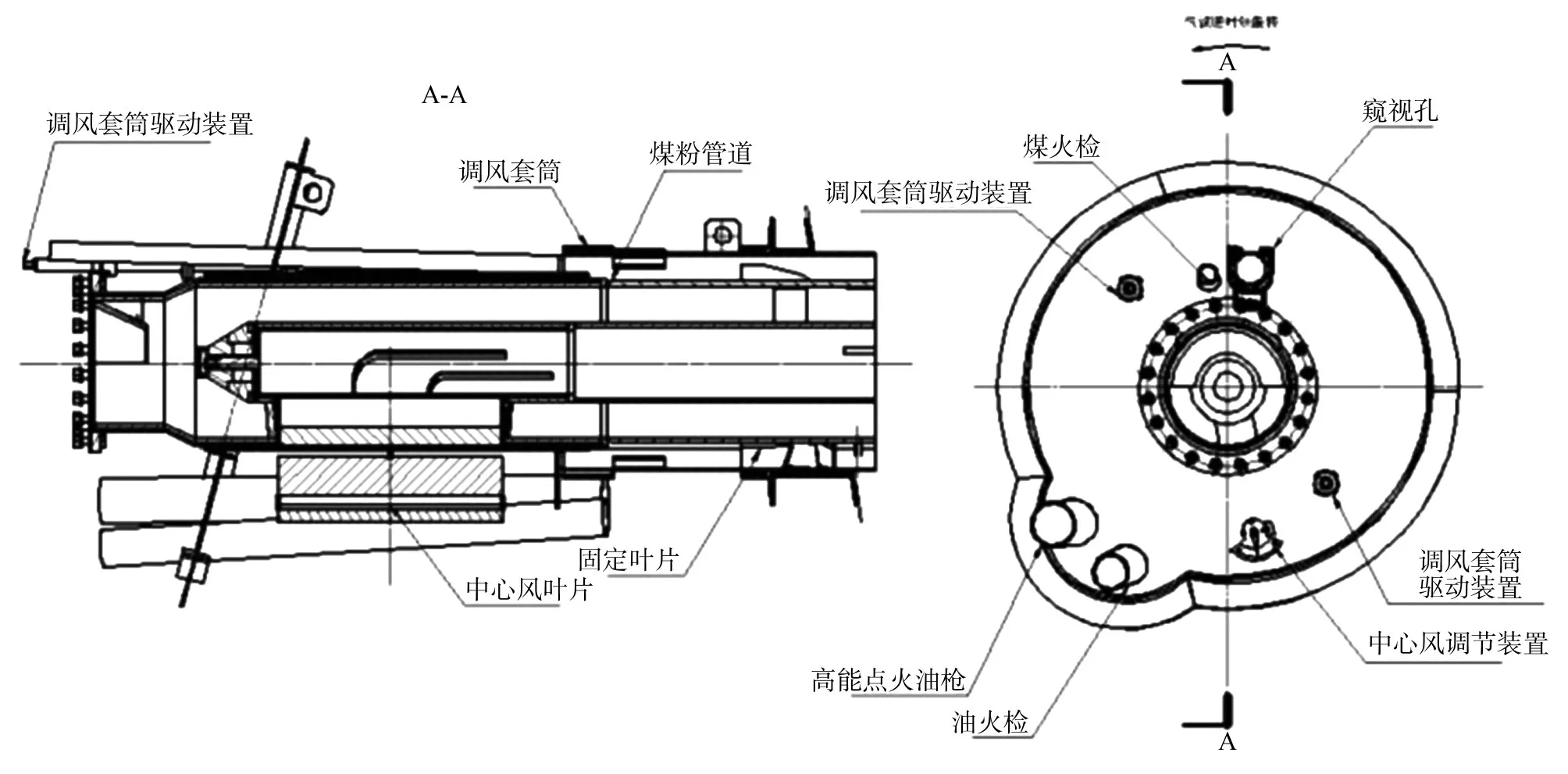

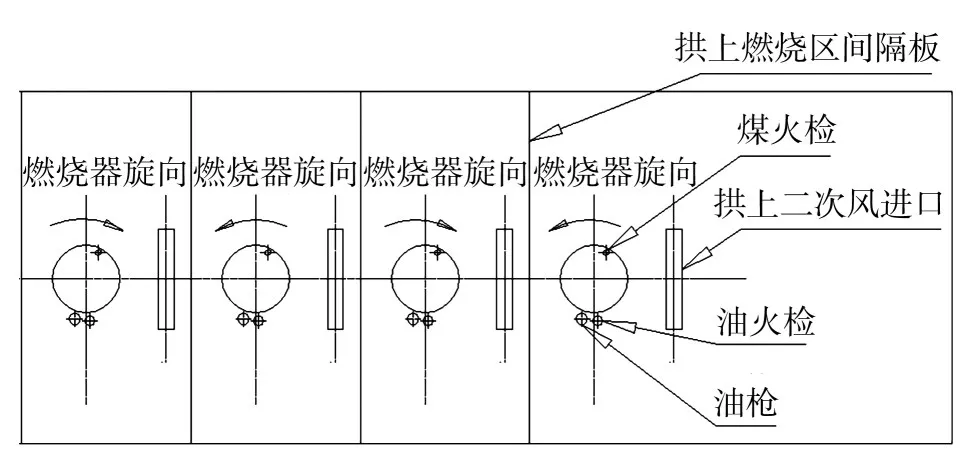

将原有的12只缝隙式燃烧器更换为中心风旋流燃烧器,布置在下炉膛拱上,并与垂直方向形成5°的入射角。点火油枪、油火检探头安装在燃烧器旋流二次风导管外侧,燃烧器外侧安装有相应的导管。煤火检、看火孔安装于燃烧器旋流二次风通道内。另外,外环二次风叶片设置为可调叶片,增加燃烧器对煤种的适应性,燃烧器基本构造如图1所示。

图1 燃烧器基本构造

2.2 增设OFA喷口

在燃烧器风箱拱上增设一层OFA喷口以实现分级燃烧。OFA喷口位置在燃烧器风箱拱上适当位置(标高27 100 mm),喷口倾斜向下15°布置。OFA喷口与原燃烧器对应布置,前后墙各布置8只,共16只。前后墙左右侧靠边均为贴壁OFA,共4只。

2.3 煤粉浓缩器改造

锅炉原设计为旋风筒式煤粉浓缩器,装置阻力大,低一次风速加上缝隙式结构致使主火焰刚性差,煤粉颗粒需依靠周围的二次风引流。要提高煤粉颗粒在下炉膛的停留时间就需要增加一次风速,提高煤粉气流自身的刚性。因此,将原旋风筒式煤粉分离器更换为低阻力的煤粉浓缩器。

受到设备安装位置限制,现场共布置了2种分离器。其中分离式浓缩器8只,弯头式浓缩器4只。锅炉原有的旋风筒分离装置,纯一次风压力损失为1 200 Pa,而新改造的分离式煤粉浓缩器和弯头式煤粉浓缩器,纯一次风压力损失约为300 Pa。通过提高一次风速,在保证改造后燃烧效果不变的前提下,不会增加一次风总阻力[10]。

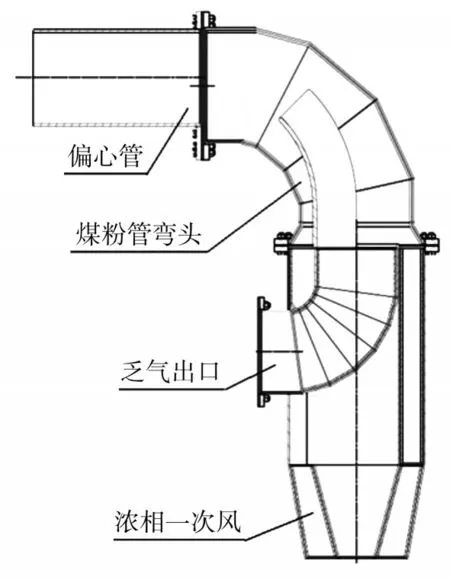

由于分离式煤粉浓缩器的直段长度有要求,煤粉管道标高不足的4只燃烧器入口布置弯头式分离器。弯头式分离器结构如图2所示,来自磨煤机的一次风煤粉气流在煤粉管道弯头前,经一段偏心异径管加速,一次风气流中部及弯头外侧的煤粉颗粒由于惯性颗粒的离心作用,沿弯头外侧内壁流动,而弯头内侧的煤粉颗粒在撞击弯头中舌型板后,也能随一次风气流向弯头外侧聚集。通过弯头及舌型板的分离作用,能使50%的一次风和10%~15%煤粉分离,经乏气管垂直向下引到乏气喷口直接喷入炉膛燃烧,其余50%的一次风和85%~90%煤粉由燃烧器一次风喷口喷入炉内燃烧。其他燃烧器入口段的煤粉管道内增设分离式煤粉浓缩器,以实现煤粉的浓淡分离。

图2 弯头式分离器结构

煤粉气流经过分离器中的扩散装置,煤粉颗粒向管道壁运动,与一次风进行第一次分离。然后煤粉气流通过布置在管道壁的离心叶片发生旋转,煤粉颗粒在离心力作用下向管道壁运动,在近煤粉管道壁形成浓相煤粉,小颗粒则集中在管道中心,从而在管道中形成了外浓内淡的煤粉气流。该气流通过分岔管,将两股气流分别从管道中引出。该装置分离效率超过85%,阻力仅330 Pa左右,可为煤粉气流的着火创造有利条件。

2.4 乏气风优化布置

改造过程中对乏气风进行了优化布置,将每只燃烧器由煤粉浓缩器分离出的乏气风管道向下引至下炉膛垂直段标高19 400 mm处,下倾35°引入下炉膛,乏气风喷口与燃烧器主喷口的竖直平面错开布置。乏气风管道设置气动关断门,并增设可调缩孔,通过改变燃烧器一次风与乏气风之间的风量分配,实现锅炉煤种变化时调节,增强锅炉煤种适应性。

2.5 分级风优化布置

锅炉原分级风系统从拱下前后墙下倾50°,通过缝隙进入炉膛,由于管子的影响、缝隙的结构限制,刚性、穿透性差,不利于火焰的托举以及飞灰和大渣含碳量的降低。改造过程中将下倾角度调整为25°,并提高分级风风量,同时将分级风更改为圆形喷口,提高气流的刚性。这样既可提高在垂直方向的分级,降低NOx浓度,又可提高分级风的穿透性,增强分级风与烟气的混合。

2.6 拱上二次风布置

燃烧器更换和乏气风优化布置后,需相应对拱上二次风进行优化设计,优化后的拱上二次风布置如图3所示。本次改造拱上二次风的设计结合了旋流燃烧器及直流狭缝式燃烧器的特点,采用燃烧器中心风、外环二次风与拱上狭缝二次风相结合的配风形式。改造后可通过调节挡板,对每只燃烧器对应的拱上二次风量进行调节。

图3 拱上二次风优化布置图

每个燃烧单元布置方形二次风喷口,由于该喷口和一次风间隔布置且风速较高,可以避免二次风过早与燃烧器一次风射流汇合,有利于形成合理的分级配风,使煤粉燃烧初期处于还原性气氛,对于抑制NOx排放更为有利。靠近角部的燃烧器外侧布置有长条二次喷口,对侧墙水冷壁起到保护作用,避免结焦。

2.7 卫燃带优化布置

锅炉原设计燃用无烟煤,本次低氮改造设计燃用贫煤。为确保低氮燃烧改造后燃烧稳定,炉内结焦情况可控,通过优化卫燃带以杜绝大焦块掉落造成安全事故[11]。根据锅炉现运行情况及改造后炉内的燃烧情况,在维持现有卫燃带总面积的前提下,合理调整卫燃带的位置及形式。为避免喷口处结焦,在乏气风喷口和分级风喷口位置设置隔离带。因此,低氮燃烧改造时会增加卫燃带的总面积(在翼墙和左右侧墙增加),以达到“W”型锅炉稳燃的需求。对增加的卫燃带进行区域成块处理,确保在稳燃的同时避免卫燃带大块结焦。

2.8 风箱风道改造

改造后的供风系统由原燃烧器分隔风箱及其分风道和新增的OFA风箱及其分风道组成。在主风道上引出OFA分风道。在OFA分风道上设置风量测量装置,并设有电动调节挡板,以调节OFA风量分配,适应燃料及运行工况的变化。在分风道采用金属膨胀节,吸收锅炉及主风道的膨胀差。OFA风道布置充分考虑现有钢架位置,合理布置OFA分风道走向。

2.9 翼墙风增设

由于“W”型锅炉的燃烧特点,无烟煤或贫煤的燃烧较易结焦,特别是翼墙的位置如果结大焦,将会对锅炉安全造成较大影响。设计风量时,取一小部分风作为翼墙防焦风,以解决锅炉翼墙结焦的问题。在翼墙顶各角开翼墙风孔,从顶部向下吹风。

2.10 水冷壁改造

增设OFA喷口处需对水冷壁开孔,并填补原该区域吹灰器孔。由于采用中心风旋流燃烧器替换原有燃烧器,并对拱上二次风进行优化,需对拱上燃烧器区水冷壁进行更换。重新布置乏气风,将乏气风由拱上引至拱下,需对乏气风新开孔区域的水冷壁进行改造。重新布置分级风后,需封闭原缝隙长条开孔,对该区域的水冷壁开孔。

3 燃烧试验

针对新安装的燃烧系统和当前入炉煤状况,优化现有的燃烧配风方式,观察不同配风方式下锅炉经济性指标、NOx排放指标的变化趋势,通过试验工况对比分析影响锅炉运行经济性的关键因素并提出推荐配风方式[12]。

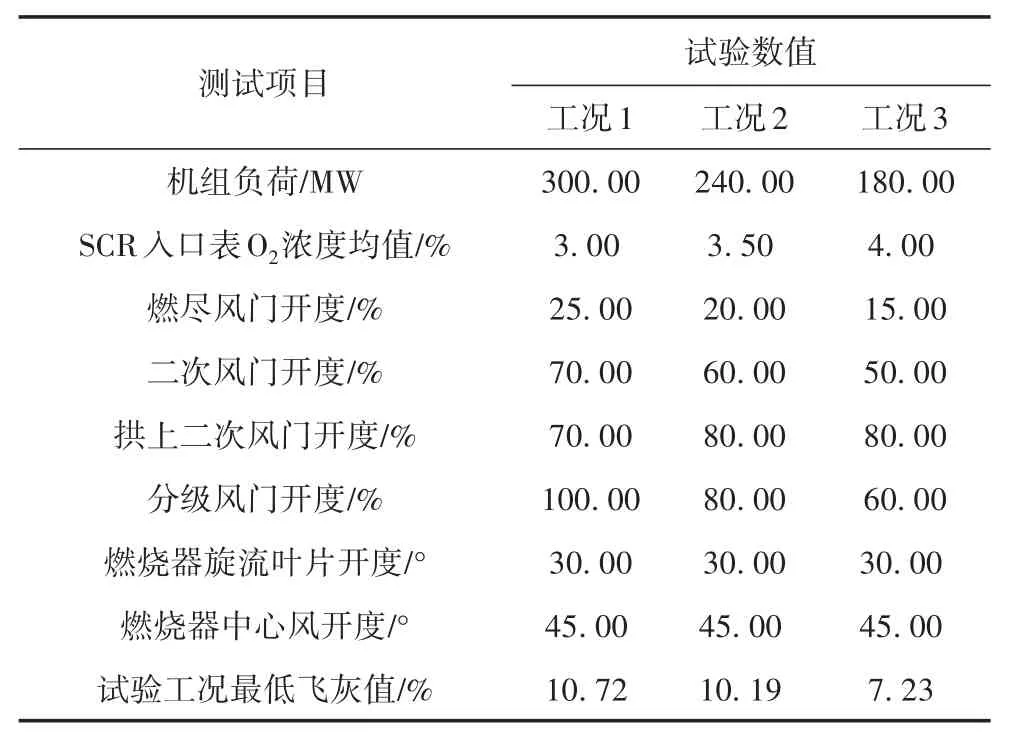

为实现上述目标,分别在300 MW、240 MW和180 MW负荷下,进行锅炉配风优化试验。经过试验调整得到最佳运行方式,如表3所示。其中低负荷3台磨煤机运行工况下,一次风率高,NOx生成量增加,氧量可适当降低0.2%左右,燃尽风开度增加10%。磨煤机风量控制目前没有准确料位显示,可在现有基础上整体增加10%通风量,以实现磨煤机低料位。

表3 锅炉配风优化试验情况

4 结语

通过更换低氮燃烧器、新增OFA燃烧器,并采取优化空气分级、分级风布置、乏气风布置等一系列措施,确保锅炉燃烧稳定,降低了NOx排放量,减轻了脱硝、脱硫系统运行压力,满足了环保排放要求。