碱渣制备蒸压灰砂制品的试验研究

2021-09-03方飞李从波魏小军杨李明任宪德曾奕强

方飞,李从波,魏小军,杨李明,任宪德,曾奕强

(1.广州大学 土木工程学院,广东 广州 510006;2.广东南方碱业股份有限公司,广东 广州 510760;3.佛山市恒益环保建材公司,广东 佛山 528100)

0 引言

碱渣是制碱工业以氨碱法生产纯碱过程中排放的废渣,纯碱作为重要的化工原料,运用广泛、产量巨大。近年来,我国制碱企业每年以氨碱法生产纯碱产量达2.4×107t以上,每生产1 t的纯碱就会产生约0.3~0.6 t的碱渣[1],大量碱渣堆积造成资源浪费、环境污染。据统计,碱厂每处理80万t的碱渣就要花费1000万元。

目前,已有众多学者研究将碱渣应用于建筑材料的生产。邹苏萍和蒋元海[2]很早就利用碱渣、煤矸石、复合矿化剂为原料,经干燥、混磨、成球后在950~1000℃下煅烧成水泥。高广亮[3]将碱渣作为生产水泥的钙质原料,并配合石灰石、铁尾矿粉以及铝质材料在1180℃,烧结时间为2.5 h下,烧制出了各项性能良好的阿利尼特水泥熟料。刘大成等[4]将经700℃预处理的碱渣-黏土复合料配以石粉、石渣、水泥制备出了28 d强度达24.36 MPa的便道砖。严卫军[5]使用除氯碱渣取代15%粉煤灰制备砂浆胶凝材料,砂浆28 d强度可以提高74%,且不会造成地下污染。杨医博等[6]将原状碱渣、水洗碱渣、除氯碱渣作为矿物掺合料用于混凝土中,发现前2种碱渣均严重降低了混凝土的工作性能,且其中氯离子溶出造成钢筋锈蚀而无法达到钢筋混凝土耐久性要求,只有氯离子含量低于0.30%的除氯碱渣才能用于混凝土中。可以看出,在碱渣用于生产水泥、砌块、砂浆或混凝土等方面取得了一定的成果,但上述处理方式并不能大量消耗碱渣,且加工工序繁杂,处理成本高,并没有根本上解决碱渣大量堆积问题。

蒸压灰砂制品是以石灰为钙质材料、石英砂为硅质材料,经过加水搅拌、消化反应、压制成型、蒸压养护制得的一种新型墙体材料,其具有较高的抗压强度、优良的防火隔声和耐久性能。随着墙体材料的改革和限制黏土砖使用力度的加大,蒸压灰砂制品作为一种环保型墙体材料得到快速发展,并列入《新型墙体材料产品目录(2016年本)》[7]。

为系统研究碱渣对蒸压灰砂制品的影响规律,本文对原状碱渣分别进行烘干球磨和高温煅烧两种处理方式,研究了球磨碱渣代替磨细砂粉作为填充料和煅烧碱渣作为钙质材料对蒸压灰砂制品抗压强度、吸水率的影响,并通过SEM和XRD对影响机理进行了分析。

1 试验

1.1 原材料

(1)石灰:清远市建邦石灰有限公司生产,作为钙质原料提供A-CaO,A-CaO含量为75.23%,石灰粉均可通过0.08 mm方孔筛,其化学成分如表1所示。

表1 石灰的主要化学成分 %

(2)磨细砂粉:佛山恒益环保建材有限公司生产用磨细砂粉,作为硅质原料提供SiO2,SiO2含量>85%,0.08 mm方孔筛筛余量12.3%。

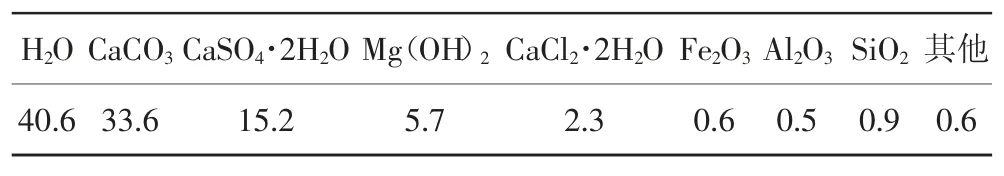

(3)碱渣:广东南方碱业有限公司生产纯碱时排放的废渣,其化学成分见表2。

表2 原状碱渣的化学成分 %

1.2 试验方法

(1)碱渣分析:使用BT-9300HT激光粒度分布仪对磨细砂粉和原状碱渣的粒径进行分析;使用NETZSCH TG209F3差热分析仪对碱渣在高温煅烧下的成分变化情况进行分析;使用X射线粉末衍射(XRD)进行物相分析;使用扫描电子显微镜(SEM)进行形貌分析。

(2)碱渣的2种处理方式

球磨处理:将简单破碎处理的湿碱渣放入电热恒温鼓风干燥箱内烘干至恒重,再将其放入快速球磨机球磨,球磨机转速为400 r/min,球磨时间为10 min。

煅烧处理:取1000 g烘干碱渣于坩埚内,坩埚放入马弗炉中煅烧。碱渣煅烧处理后固结成块,用快速球磨机粉磨20 min,要求过0.08 mm方孔筛网筛余量<15%。依据JC/T 478—2013《建筑石灰试验方法》对煅烧碱渣进行分析测试。

(3)蒸压灰砂试件的制备流程

按照试验设计的配合比,将各物料放入水泥净浆搅拌机中干搅拌3 min,再加入干料质量20%的水搅拌3 min,搅拌好的物料储存到物料桶中,并用保鲜膜密封住桶口,物料消化16 h。

消化时间结束取出物料,加入干料质量5%的水二次搅拌3 min,称取100 g物料于直径50 mm的不锈钢模具中,在压力机上以20 MPa的压力压制成直径50 mm、高26 mm的圆柱试块[8]。将脱模后的试块放入蒸压釜内进行蒸压养护,蒸压温度为190℃,恒温时间为8 h,蒸压压力为1.3 MPa。

2 试验结果和分析

2.1 碱渣粒度分析

图1为原状碱渣和磨细砂粉的粒径体积分布曲线,表3为原状碱渣和磨细砂粉的粒度分析。

图1 磨细砂粉和原状碱渣的粒径体积分布曲线

表3 原状碱渣和磨细砂粉的粒径分布 %

从图1和表3可以看出,原状碱渣整体粒径比磨细砂粉小,其中碱渣近80%的粒径分布在2~25μm,而磨细砂粉超80%的粒径主要分布在2~100μm;碱渣的D25、D50、D90分别为4.08、8.50、25.48μm,磨细砂粉的D25、D50、D90分别为9.05、24.82、96.74μm,即碱渣的最频粒径在8.5μm左右,磨细砂粉的最频粒径在25μm左右;碱渣的比表面积为560.3 m2/kg,远大于磨细砂粉的比表面积(368.7 m2/kg)。

2.2 煅烧处理的碱渣分析

为研究碱渣在升温条件下的成分变化情况,对碱渣进行差热分析(TG),将烘干碱渣粉末置于差热分析仪中,设置升温速率为10℃/min,以氮气做保护气,加热直到900℃,差热分析结果见图2。

图2 碱渣的差热分析

从图2可以看出,干碱渣粉末样品的失重可分为4个阶段。第一阶段,碱渣中的游离水在80~105℃时蒸发失去,失重1%;第二阶段,CaSO4·2H2O在110~250℃时脱水分解成Ca-SO4,失重5.2%;第三阶段,Mg(OH)2在300~400℃时脱水分解成MgO,失重2.9%;第四阶段,CaCO3在550~750℃时分解成CaO和CO2,失重24.24%。由此可知,干碱渣粉末在900℃热处理后共计失重34%。将剩余的66%成分为经过热分析结合能谱综合计算后得出:有31%CaO、20%CaSO4、6.5%MgO、2.8%CaCl2以及5%~6%的氧化物Al2O3,SiO2,Fe2O3。

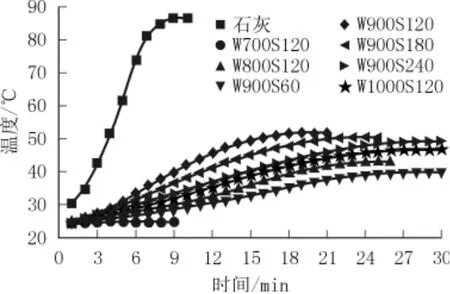

一定的温度条件下CaCO3分解,烘干所得碱渣作为微细颗粒团聚体,内部的CaCO3完全分解需要一些时间。试验将碱渣在700、800、900、1000℃的条件下进行煅烧处理60、120、240 min,分别编为W煅烧温度S煅烧时间(如:W700S120),并通过对煅烧碱渣的消解时间-消解温度曲线(见图3)和蔗糖法滴定所得A-CaO含量对比分析,找出最佳煅烧温度和时间。

图3 生石灰和煅烧处理碱渣的消解时间-温度曲

由图3可以看出,石灰消解速度迅速,在前7 min温度迅速攀升至80℃,而9 min时温度达到87℃后不再上升,说明此时石灰中的CaO已完全转化为Ca(OH)2,不再产生热量;在不同煅烧制度处理的碱渣中,W900S120煅烧碱渣性能表现最好,消解时间最短,消解温度最高,通过蔗糖法滴定测得其A-CaO含量为38.71%。比较而言,煅烧碱渣比生石灰消解速率慢,消解温度低,这是因为CaSO4会降低CaO的消解速度,且煅烧碱渣A-CaO含量(38.71%)仅可达石灰中的ACaO含量(75.23%)一半左右。通过对碱渣煅烧前后的质量变化计算,W900S120煅烧碱渣烧失量为34%,这与差热分析的结果一致,可以判断碱渣在煅烧温度900℃、煅烧时间120 min的条件下,CaCO3已完全分解。

为研究碱渣团聚体在高温煅烧下的变化情况,使用XRD和SEM对煅烧碱渣进行分析,XRD图谱和SEM照片分别见图4、图5。

图4 原状碱渣和碱渣煅烧处理碱渣的XRD图谱

图5 原状碱渣和碱渣煅烧处理碱渣的扫描电镜照片

从图4可以看出,原状碱渣的主要物相是方解石CaCO3和CaSO4;W700S120煅烧碱渣中含有CaCO3的强衍射峰,说明物料仍存在大量未分解的CaCO3,而CaO特征衍射峰较弱,含量较少;在W900S120煅烧碱渣中已看不到CaCO3的特征衍射峰,且CaO衍射峰较强;另可以看出,W900S120与W1000S120衍射峰基本一致,并没有新的物相产生,但前者的CaO峰强比后者稍高。

从图5(a)可以看出,原状碱渣样品表面粗糙,有形状清晰的CaSO4晶体和结晶度差的方解石CaCO3,这类矿物颗粒堆积在一起形成松散团聚体,且颗粒表面以及颗粒内部存在明显的裂缝和孔隙,孔隙较大、多,连通性好,结构松散,成蜂窝状。从图5(b)、图5(c)可以看出碱渣经过高温煅烧后团聚体内部的孔隙形态变化明显,生成了致密团聚体,其晶体粒径在1~4μm之间。其中1000℃处理的碱渣中孔隙较少,且晶粒较为粗大,结合SEM照片及其消解速率分析,在过高的温度下生成的CaO晶粒会发生重结晶,使得晶粒之间发生熔合现象,从而形成致密大晶粒,影响了其水化活性。

综上分析可知,W900S120煅烧碱渣最适合作为蒸压灰砂制品的钙质原料。

2.3 球磨碱渣对蒸压灰砂制品性能的影响

将球磨碱渣作为矿物填充料制备蒸压灰砂制品,保持石灰用量为10%,球磨碱渣和磨细砂粉总用量为90%,球磨碱渣掺量对蒸压灰砂制品抗压强度和吸水率的影响见图6。

图6 球磨碱渣掺量对蒸压灰砂制品性能的影响

从图6可知,当碱渣代替4%的磨细砂粉时,试块的抗压强度达到了最高值34.6 MPa,当碱渣掺量为12%时,其抗压强度为32.1 MPa,比未掺碱渣组强度32.4 MPa小;可以看出,碱渣掺量超过4%时,制品抗压强度呈下降趋势,碱渣掺量为40%时,灰砂制品强度降至13.5 MPa。从吸水率看,0~8%碱渣掺量的试件吸水率均在13%以下;超过12%碱渣掺量的试件吸水率迅速增大。由此可知,当球磨碱渣掺量小于8%时,试件的抗压强度和吸水率符合GB/T 11945—2019《蒸压灰砂实心砖和实心砌块》MU25级砌块性能要求。

为研究球磨碱渣对蒸压灰砂制品性能影响的机理,对不同球磨碱渣掺量蒸压灰砂制品进行XRD和SEM分析,结果分别见图7、图8。

图7 不同球磨碱渣掺量的蒸压灰砂试件的扫描电镜照片

图8 不同球磨碱渣掺量的蒸压灰砂试件的XRD图谱

从图7(a)可以看到大量的针叶状结晶体以及少量结晶度差的无定形物质,从图8可知,10%石灰试件中的物相主要是石英SiO2、托贝莫来石及少量的CSH(B),由此可知,针叶状结晶体为托贝莫来石。从图7(b)可知,掺入4%碱渣试件中仍存在大量的叶片状托贝莫来石,且水化晶体之间相互交叉连接,并形成空间结构,从图8可知,4%碱渣的掺入没有生成新特征的水化硅酸钙类物质。在图7(c)并没发现针叶状或叶片状的托贝莫来石,而是出现了一层絮状物质,结合图8分析,发现2θ=7.7°、28.9°、30.0°的托贝莫来石的强衍射峰明显减弱,并出现了碱渣中的CaSO4、CaCO3相。

由试件性能测试结果可知,掺入少量的碱渣可以提高蒸压灰砂制品性能,而碱渣掺量过高时,制品性能下降。分析其机理:当碱渣掺量较少时,碱渣中含有部分CaSO4·2H2O,石膏作为电解质在坯料中电离出SO42-,SO42-比OH-更强的亲合力包围在石灰颗粒表面Ca(OH)2胶体层之外,减小了Ca(OH)2晶体尺寸,增强Ca(OH)2分散度并促进Ca(OH)2与SiO2的水化反应,使得托贝莫来石形成交错的空间结构,同时碱渣颗粒较磨细砂更为细小,可以填充在砂粉孔隙中,从而降低孔隙率,提高制品的致密度,故试件的抗压强度提升,吸水率保持在较低水平。当碱渣掺量过高时,会造成制品性能下降,存在两方面的原因:一方面,因其石膏掺量超一定比例,加速了高碱水化硅酸钙的形成,掺SO42-离子的高碱水化硅酸钙晶体与石英反应会生成强度较低的半结晶态絮状托贝莫来石[9-10];另一方面,碱渣中不仅存在大量无活性、结晶度差、强度低的CaCO3,其在整个体系中只充当微细矿物填充料,同时还存在部分强度低的硬石膏。2个原因共同引起灰砂制品抗压强度的下降和吸水率的迅速增大。

2.4 煅烧碱渣对蒸压灰砂制品性能的影响

将900℃煅烧处理120 min的碱渣(W900S120)作为钙质材料与磨细砂粉制备蒸压灰砂制品,首先研究了将煅烧碱渣代替原料中10%的石灰,代替量分别为2%、4%、6%、8%、10%,再研究了将煅烧碱渣完全作为钙质材料(即物料中无石灰),掺量分别为15%、20%、25%、30%,煅烧碱渣掺量对蒸压灰砂制品性能的影响见图9。

图9 煅烧碱渣用量对蒸压灰砂砌块性能的影响

由图9可知,随W900S120煅烧处理碱渣替代石灰量从0增加到10%,试件抗压强度逐渐减小,吸水率缓慢增大。当使用煅烧碱渣完全代替石灰,试块抗压强度降至最低值25.4MPa。从吸水率看,随煅烧碱渣代替石灰量的增大,试件吸水率有所上升,当使用煅烧碱渣完全代替石灰时,试块吸水率为11.4%。当煅烧碱渣完全为钙质材料(掺量大于10%)时,试件抗压强度随煅烧碱渣掺量先增大后减小,吸水率先减小后增大。当煅烧碱渣掺量为20%时,抗压强度达到最高值35.2MPa,吸水率仅为10.1%,达到GB/T11945—2019中MU30级砌块性能要求。

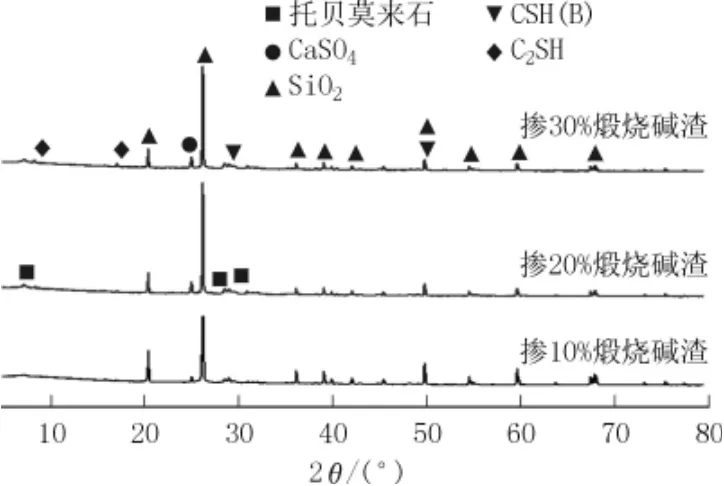

为研究煅烧碱渣对蒸压灰砂制品的影响机理,对不同煅烧碱渣掺量蒸压灰砂制品进行XRD和SEM分析,结果分别见图10、图11。

图10 不同煅烧碱渣掺量蒸压灰砂试件的扫描电镜照片

图11 不同煅烧碱渣掺量蒸压灰砂试件的XRD图谱

从图10(a)可以看到,掺10%煅烧碱渣的蒸压灰砂制品只存在少量的针叶状托贝莫来石,结合图8、图11,发现托贝莫来石衍射峰强随煅烧碱渣掺量的增大而减小,但并没有出现新的强衍射峰,说明煅烧碱渣的掺入并没有改变水化硅酸钙产物的类型,但因钙源的减少,托贝莫来石合成量降低。煅烧碱渣掺量为20%时,出现了大量针叶状的托贝莫来石;煅烧碱渣达到30%时,出现了高碱性的水化硅酸钙C2SH。

综上分析其影响机理:以W900S120煅烧碱渣代替石灰直接造成混合料中的A-CaO含量下降,物料体系中碱度下降,坯料中Ca(OH)2和SiO2在蒸压水热条件下合成的水化硅酸钙数量减少;当煅烧碱渣总量增加,物料中A-CaO含量增大,合成了充足的水化硅酸钙,从而使制品获得较好的性能。而当煅烧碱渣掺量过高时,制品性能有所下降,一方面:当碱渣掺量继续增加,物料中碱度过高促使托贝莫来石向高碱度的水化硅酸钙转化(C2SH),而高碱度的水化硅酸钙强度较低;另一方面:煅烧碱渣中含有大量无水CaSO4,物料中的SO42-含量增加,促使结晶度较好的托贝莫来石转化为半结晶度的托贝莫来石,而CaSO4本身强度较低,两方面的原因共同造成了制品性能的下降。

3 结论

(1)原状碱渣粒径比磨细砂粉小,碱渣粒径主要分布在2~25μm,比表面积为560.3m2/kg。

(2)煅烧温度为900℃、煅烧时间为2 h处理的碱渣性能表现最好,其消解时间最短,消解温度最高。

(3)球磨碱渣可作为矿物填充料用于制备蒸压灰砂制品。当球磨碱渣掺量小于8%时,可以提升蒸压灰砂制品抗压强度;而球磨碱渣掺量大于8%时,随着掺量增加,抗压强度逐渐降低,吸水率逐渐增大。8%以下球磨碱渣掺量制备的蒸压灰砂制品抗压强度和吸水率符合GB/T 11945—2019中MU25级灰砂砌块性能要求。

(4)W900S120煅烧碱渣代替石灰作为钙质材料会降低蒸压灰砂制品的抗压强度,但完全代替10%石灰制备的制品抗压强度为25.4MPa,吸水率为11.4%,满足GB/T11945—2019中MU25等级蒸压灰砂实心砌块要求。20%煅烧碱渣完全作为钙质材料可制备出性能最优的蒸压灰砂砌块,达到了GB/T11945—2019中MU30等级蒸压灰砂实心砌块要求。