防裂抗渗剂对混凝土早期开裂及抗渗性的影响

2021-09-03郭相伟喻林谭涛陈韦凌程梓豪

郭相伟,喻林,谭涛,陈韦凌,程梓豪

(河海大学 力学与材料学院,江苏 南京 210098)

0 引言

水工混凝土由于长期暴露于大气与水环境中,承受水流冲刷、太阳辐射和风霜雨雪的侵蚀以及冰冻、干湿等外界作用,加之内部应力状态、化学反应的影响,与常规混凝土相比,混凝土开裂问题在水工建筑物主体结构中普遍存在[1-3]。气体和水分子通过微裂缝进入混凝土结构内部,破坏内部碱性环境、造成钢筋锈蚀,损害混凝土的使用性能,严重危害水工混凝土的结构安全[4-5]。

刘生如和刘玲[6]研制了具有微膨胀、减水、密实、憎水组分的防裂抗渗剂GMT,试验表明,砂浆中掺入防裂抗渗剂后早期强度提高,抗裂性能好,抗渗透性能增强,大大提高了砂浆的耐久性。吕兴栋等[7]通过试验研究了防裂抗渗剂对混凝土性能的影响,防裂抗渗剂可以提高混凝土拌和物的粘稠度、抗离析性能和保水保坍性能,改善现场混凝土施工和易性。在前期研究成果上,本文研究的HPT-X防裂抗渗剂是一种新型复合外加剂,由高活性粉剂和改性纤维按一定比例复配组成,可以有效降低混凝土早期塑性开裂,改善水泥水化过程和水化产物的颗粒形貌及空间排列,增强混凝土的致密性和抗渗性能。

1 试验

1.1 原材料

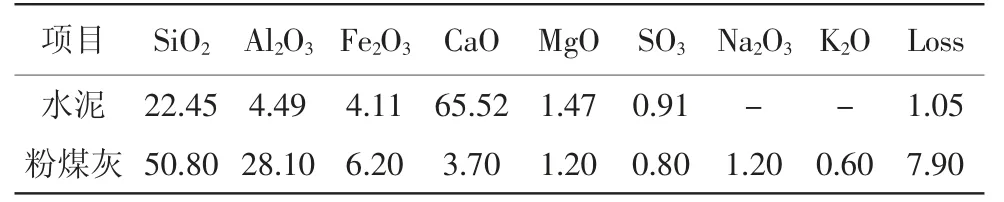

胶凝材料:海螺牌P·O42.5水泥,标准稠度用水量26.8%;F类Ⅱ级粉煤灰。胶凝材料的主要化学成分和物理性质分别见表1、表2。

表1 胶凝材料的化学组成 %

表2 胶凝材料的物理性能

骨料:细骨料采用2区天然河砂,细度模数2.6,表观密度2610 kg/m3,堆积密度1620 kg/m3;粗骨料采用5~31.5 mm连续级配碎石,表观密度2730 kg/m3,堆积密度1570kg/m3。

减水剂:PCA-Ⅰ型聚羧酸高性能减水剂,江苏苏博特新材料有限公司,减水率25%。

防裂抗渗剂HPT-X:由高活性粉剂和改性聚酯纤维组成(见图1)。高活性粉剂表观密度2.35~2.38 g/cm3,比表面积641 m2/kg;改性聚酯纤维长度12 mm,直径20μm,密度1.36 g/cm3,抗拉强度大于600 MPa,断裂伸长率30%~45%。

图1 防裂抗渗剂的组成材料

1.2 试验配比及制作

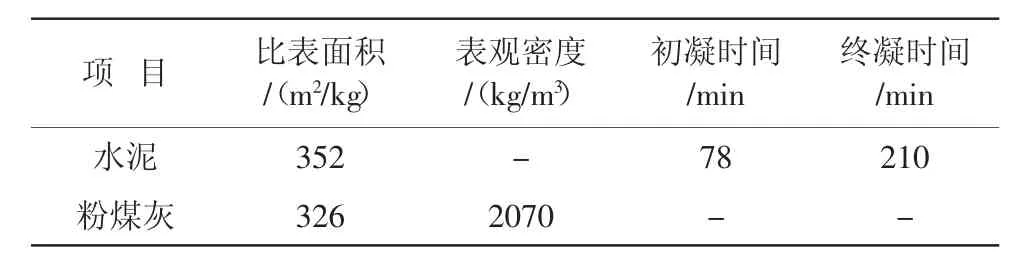

为了研究HPT-X对混凝土性能的影响,设计了4种不同掺量的混凝土配合比,如表3所示。

表3 混凝土配合比设计 kg/m3

拌合以及养护流程:将干燥的粗、细骨料倒入强制式单卧轴混凝土搅拌机中干拌30 s,再将水泥、粉煤灰和HPT-X加入并搅拌2min,最后加水和减水剂混合溶液搅拌3min。将搅拌好的拌合物注入模具,并用振动台振动30 s,成型后放入标准养护箱养护1 d拆模,并继续在标准养护箱养护至规定龄期,进行各项性能测试。

1.3 试验方法

1.3.1 饱水法测试孔隙率

混凝土内部孔隙包括连通孔隙、半连通孔隙以及封闭孔隙,三者孔隙率之和等于材料的总孔隙率,影响混凝土材料性能的以连通孔隙和半连通孔隙为主,如混凝土的吸水性、抗渗性、抗冻性等。本研究基于饱水法测试混凝土孔隙率,假定测试时封闭孔隙不参与作用,饱水法测试混凝土孔隙率的计算公式如下:

式中:W1——试块饱和状态时悬吊在水中的质量,g;

W2——试块饱和面干时的质量,g;

W3——试块烘干后的质量,g。

1.3.2 抗水渗透试验

混凝土抗水渗透试验参照GB/T 50082—2009《普通混凝土长期性能和耐久性能试验方法》中的“渗水高度法”进行,试件上口直径175 mm、下口直径185 mm、高度150 mm。标准养护规定龄期后的圆台试件经擦拭晾干后采用橡胶圈密封,将密封试件置于抗渗仪后加载稳定压力值为1.2 MPa并保持加压24 h,最后将取出的试件沿纵断面劈开并记录水痕高度,若试件在加载过程中表面渗水则渗水高度为试件高度。试件渗水高度按式(2)进行计算:

式中:hj——第i个试件第j个测点处的渗水高度,mm;

hl——第i个试件的平均渗水高度,为10个测点渗水高度的平均值,mm。

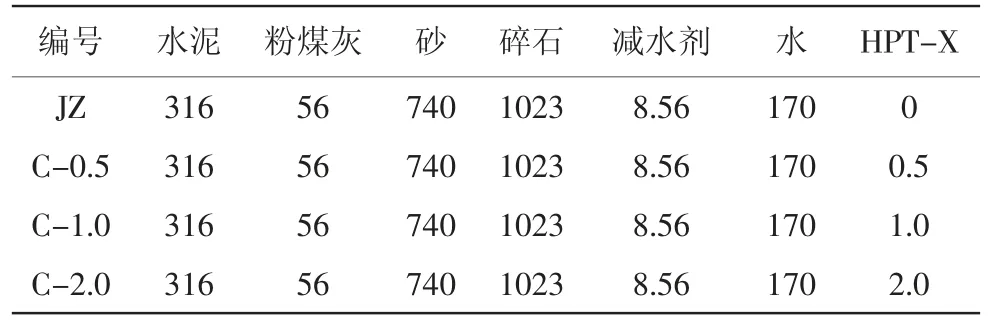

1.3.3 平板试验

目前关于混凝土早期抗裂性能的测试方法较多,常用的包括平板法、圆环法和单轴约束法等,本试验采用平板试验法,模拟混凝土受到的四周约束和底部约束。试验参照T/CECS 10001—2019《用于混凝土中的防裂抗渗复合材料》进行早期抗裂试验,采用800 mm×600 mm×100 mm的钢制平板试模,内设7根裂缝诱导器,试验过程中,模具作为诱导裂缝产生的装置与试件连在一起,不必拆模。平板试验模具示意和实物见图2。

图2 平板试验模具示意与实物照片

2 试验结果与分析

2.1 HPT-X掺量对混凝土孔隙率的影响

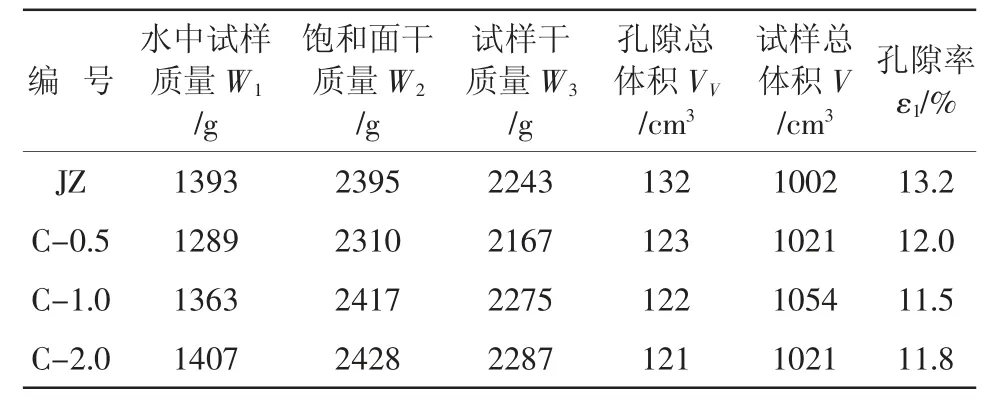

将成型好的混凝土试块放入60℃烘箱,每隔12 h称重1次,直至质量基本不再变化为止。表4为混凝土试块标准养护28 d后测得的数据。

表4 混凝土试件孔隙率

从表4可以看出,随着HPT-X掺量的增加,混凝土孔隙率有明显的减小,其中C-0.5组混凝土孔隙率较基准组降低了9.1%,C-1.0组混凝土孔隙率较基准组降低了12.9%,C-2.0组混凝土孔隙率虽然较基准组也有降低,但改变了孔隙率下降的趋势。产生此现象的原因可能是,凝结初期HPT-X中的活性粉剂参与水化而封堵了一些孔隙变成不连通孔,增加了混凝土的密实度,因此孔隙率不断减小;当HPT-X掺量过多时,纤维超过临界值,造成纤维分布不均匀,在搅拌过程中纤维之间夹杂的微小气泡难以排出,影响混凝土的密实度,导致孔隙率虽仍小于基准组但不再继续降低。由此可以得出,掺入HPT-X后能改善混凝土的密实度,降低混凝土孔隙率。

2.2 HPT-X掺量对混凝土抗水渗透性能的影响

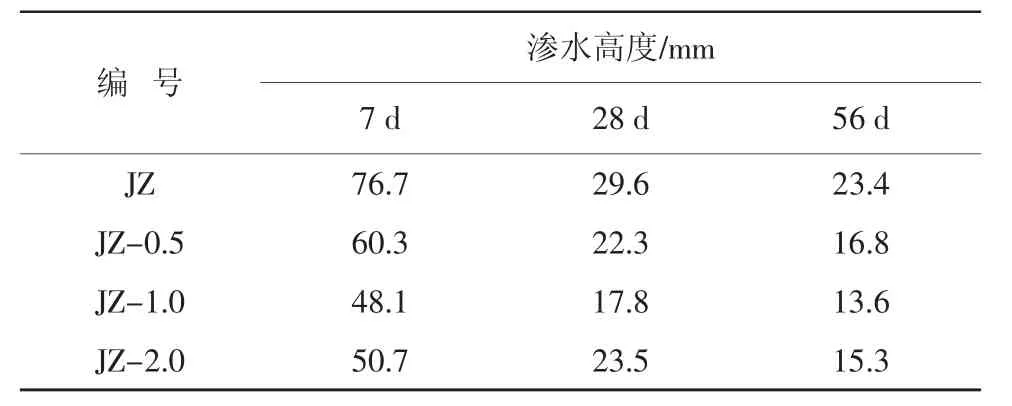

对每组相同HPT-X掺量下测得的渗水高度通过式(2)求出平均渗水高度,作为该组试件渗水高度的测试值(见表5)。

由表5可见,随着HPT-X掺量的增加,各龄期混凝土试件的平均渗水高度不断减小,当掺量超过1.0 kg/m3后,渗水高度略微增大。7 d时,C-0.5组混凝土渗水高度为基准组的83.7%,C-1.0组混凝土渗水高度为基准组的75.7%,渗水高度降低近25%;28 d时,C-0.5组混凝土渗水高度为基准组的75.8%,C-1.0组混凝土渗水高度为基准组的65.3%,渗水高度降低更加明显;当龄期为56 d时,由于基准组混凝土试块内部水化反应已经基本结束,整体达到较为密实的状态,渗水高度的降低没有早期明显,C-0.5组混凝土渗水高度为基准组的80.2%,C-1.0组混凝土渗水高度为基准组的70.7%。

表5 不同龄期试件的渗水高度

液体在混凝土中的扩散,主要通过水泥砂浆内部的连通孔通道、骨料通道和浆体与骨料、纤维界面处的通道,一般来说混凝土的致密性越好,抗渗性越强。因此可以认为,渗水高度的降低,一方面,是由于混凝土孔隙率降低,阻断了外部环境与材料内部的物质迁移通路;另一方面,由于乱向分布的纤维在混凝土基体中起到锚固作用,与混凝土基体充分黏结,优化了基体界面过渡区,形成高密实的“阻渗基体”[8],并且“阻渗基体”在水泥石和粗骨料界面之间充当抗渗膜,从而使混凝土的抗渗性得到提高。当HPT-X掺量大于1.0 kg/m3后混凝土渗水高度略有增加,产生此现象的原因可能与拌合过程中带入的气泡导致孔隙率增加相关。由于混凝土本身存在许多毛细孔道和微裂缝等缺陷,一部分孔隙会相互连通形成外部环境与材料内部的物质迁移通路,使水分通过微小裂缝向混凝土内部扩散。

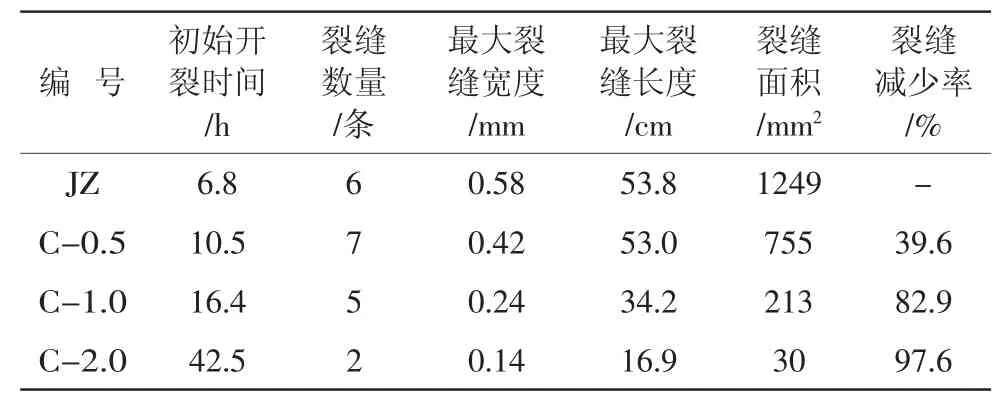

2.3 HPT-X掺量对混凝土抗裂性能的影响

在混凝土试件硬化初期,混凝土内部水化反应引起体积收缩,同时内部自由水蒸发引起干缩,当由变形引起的拉应力超过水泥基体的抗拉强度时,混凝土表面出现裂缝,不同HPT-X掺量的试件裂缝如图3所示。不同组混凝土平板试验结果见表6。

表6 混凝土早期(7 d)开裂试验结果

图3 混凝土试件裂缝分布形态

从表6可以看出,HPT-X具有较好的抗裂效果。分析其主要原因:一方面,混凝土掺入HPT-X后,纤维在混凝土内部呈乱向支撑分布情况,同时改性纤维的弹性模量高于混凝土,提高了复合机体的抗拉强度,有效将混凝土塑性收缩产生的拉应力传递到其他部位,承担塑性开裂的能量,抑制混凝土早期裂缝的产生和发展;另一方面,高活性粉剂的掺入增加了混凝土的致密性,降低了孔隙率,有效降低混凝土内部收缩拉应力的最大值。

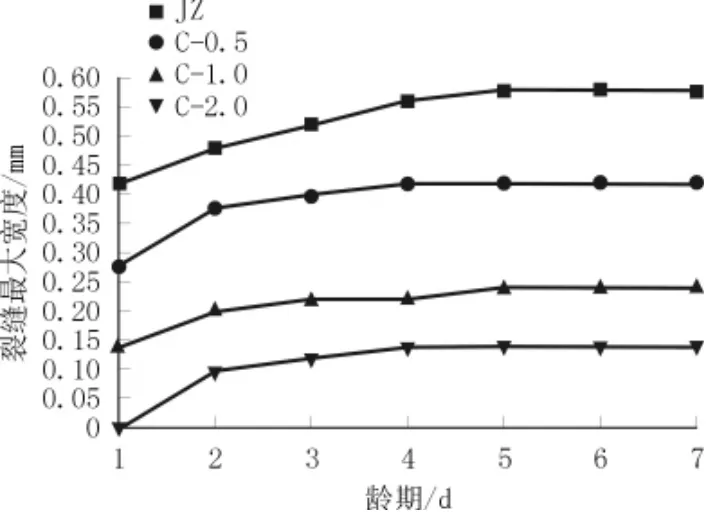

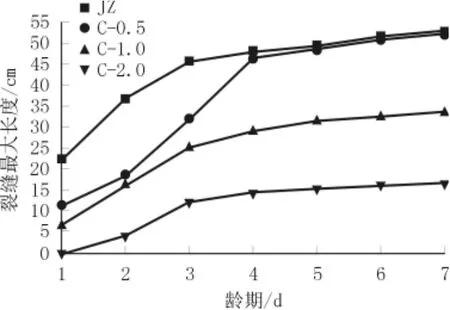

图4、图5为混凝土平板试验在不同HPT-X掺量下的裂缝宽度/长度-龄期曲线。

图4 不同HPT-X掺量时裂缝最大宽度-龄期曲线

图5 不同HPT-X掺量时裂缝最大长度-龄期曲线

由图4可见,不同HPT-X掺量的平板试件在3 d前裂缝宽度增长迅速,5 d后趋于稳定,随着HPT-X掺量的增加,对裂缝最大宽度和早期裂缝的出现有抑制效果,当HPT-X达到本研究中最大掺量2.0 kg/m3时,混凝土试件在1 d前没有裂缝出现,且7d最大裂缝宽度仅为基准组的24%。

由图5可见,HPT-X掺量较低时,对裂缝长度的影响不明显,随着掺量越高,混凝土中乱向分布的纤维网阻止了裂缝快速发展、延申,使得裂缝最大长度随HPT-X掺量的增加而不断降低。

3 结论

(1)在混凝土拌合物中掺入防裂抗渗剂HPT-X能够改善混凝土的密实性,降低混凝土的孔隙率。但随着掺量的继续增加,纤维超过临界值,在基体内分布不均匀,导致孔隙率增大。试验得到HPT-X最佳掺量为1.0kg/m3。

(2)防裂抗渗剂HPT-X在混凝土中可以对基体起到锚固作用,与基体充分粘结,减少渗水通道,优化基体界面过渡区,形成抗渗膜,对提高混凝土的抗渗有较明显的增强作用。抗渗性与孔隙率有较高的相关性,在HPT-X掺量为1.0 kg/m3时,抗渗效果最好。

(3)混凝土掺入HPT-X后具有优异的早期抗裂性能,可以延长裂缝出现时间,降低裂缝最大长度和宽度,明显降低单位面积的裂缝数量,但增强的幅度随HPT-X掺量的增加呈现出减缓的趋势。