有机硅混凝土外防护涂层的性能研究与应用

2021-09-03李安李鹏举黎鹏平范志宏许艳平

李安,李鹏举,黎鹏平,范志宏,许艳平

[1.水工构造物耐久性技术交通运输行业重点实验室,广东 广州 510230;2.中交第四航务工程局有限公司,广东 广州 510290;3.南方海洋科学与工程广东省实验室(珠海),广东 珠海 519082]

0 前言

混凝土作为一种主要建筑材料,在高速公路、高速铁路、港口码头、道路桥梁、市政工程等工程中广泛应用[1]。由于模板、脱模剂、混凝土质量波动、不同龄期浇筑的混凝土等多种因素影响,在施工阶段,混凝土难以避免会出现色差、蜂窝、麻面等缺陷[2-4];在服役期间,混凝土受雨水、紫外线、油污、碳酸盐、硫酸盐、氯离子、微生物等[5-7]的侵蚀,使混凝土中性化,强度降低,影响混凝土建筑的外观和耐久性。为了改善混凝土表观质量,延长混凝土的耐久年限,常采用清水混凝土防护技术对混凝土表面进行涂层防护处理[8-9]。

有机硅混凝土外防护涂层不仅可以修复混凝土表面的色差,保持混凝土自然的质感和肌理,还具有透气、防水、防腐、耐久等特性,是近几年清水混凝土防护技术中最常用的一种外防护涂层[10-12]。有机硅混凝土外防护涂层由底层、色差调整中间层和面层组成,其中底层与混凝土基面具有良好的渗透性,使色差调整中间层与底层均匀吸收,色差调整中间层主要用于调整混凝土基面缺陷,统一混凝土色差,面层主要是起到防水透气超耐久防护作用。

本文介绍有机硅混凝土外防护涂层的防水透气机理,研究了有机硅混凝土外防护涂层的底层、色差调整中间层和面层对涂层的粘结性能、防水性能、抗氯离子渗透、色差调整、耐候性等性能的影响,测试了有机硅混凝土外防护涂层的耐水性、耐酸雨性、耐碱性、耐候性、耐洗刷性、透气性等综合性能,总结了其在桥梁工程中的应用情况。

1 试验

1.1 试验材料

渗透型有机硅底漆:主要组份为烷氧基硅烷和硅氧烷,有效组份含量99%,产自德国;硅树脂色差调整中间漆:主要组份为有机硅树脂和无机填料,含固量为45%,自产;硅树脂面漆:主要组份为有机硅树脂,含固量为30%,自产;水泥:粤秀P·O42.5R,密度为3.08g/cm3,勃氏比表面积385m2/kg,广州珠江水泥有限公司;河砂:中砂,细度模数2.8,清远产;碎石:5~10mm(小石)和10~20mm(中石),花岗岩,惠州产;聚羧酸减水剂:减水率32%,含固量13.5%,佛山产;水:自来水;水性脱模剂:广州产。

1.2试验方法

C40混凝土配合比如表1所示,控制拌合物坍落度(200±20)mm,成型若干100 mm×100 mm×100 mm试块,采用水性脱模剂;试块脱模后养护28d,选取其中3块测试混凝土平均抗压强度为55.2 MPa,剩余混凝土试块取出放置在室内自然晾干,至表面含水率不大于8%;选择外观气泡较少的混凝土试块侧面进行涂刷,涂刷前先用砂纸打磨掉混凝土试块表面的泛碱、杂质等污染物;按照0.10kg/m2用量涂刷一定稀释比例的渗透型有机硅乳液底漆;放置12 h以上再涂刷一定稀释比例硅树脂色差调整中间漆,按照0.10kg/m2用量涂刷2遍,第2遍涂刷时需确保第1遍涂刷中间漆已表干;放置12 h后再涂刷硅树脂面漆,按照0.15kg/m2用量涂刷1~2遍;待面漆涂刷完后,自然养护7 d后再进行涂层的相关性能测试。

表1 C40混凝土配合比 kg/m3

1.3 性能测试

参照GB/T 8077—2012《混凝土外加剂匀质性试验方法》测试溶液的表面张力。参照GB 1728—2020《漆膜、腻子膜干燥时间测定法》中指触法测试漆膜的表干时间。参照JTS 153—2015《水运工程结构耐久性设计标准》测试涂层的干膜厚度和粘结强度。参照JTS153—2015中混凝土硅烷浸渍试验方法测试涂层的吸水率和氯化物吸收量降低效果。参照GB/T 1865—2009《色漆和清漆人工气候老化和人工辐射曝露滤过的氙弧辐射标准》测试涂层老化指标。参照GBT1733—1993《漆膜耐水性测定法》测试涂层的耐水性。参照HG/T 4343—2012《水性多彩建筑材料》测试涂层的耐酸雨性。参照GB/T 9265—2009《建筑涂料 涂层耐碱性的测定》测试涂层的耐碱性。参照GB/T9266—2009《建筑材料 涂层耐洗刷性的测定》测试涂层的耐洗刷性。参照JG/T309-2011《外墙涂料水蒸气透过率的测定及分级》测试涂层的透气性。

2 结果与讨论

2.1 有机硅混凝土防护材料底层性能研究

有机硅混凝土防护底层主要组份为烷氧基硅烷和硅氧烷(以下简称改性硅烷),具有一定的渗透能力,能够渗透进入混凝土基面,由于其特殊的硅氧键基团具有疏水作用,因此有机硅混凝土防护材料底层具有一定的防水性能。试验考察了不同稀释比例渗透型有机硅乳液底漆的表面张力和有机硅混凝土防护底层的性能分别见表2、表3。

表2 不同稀释比例的有机硅乳液底漆的表面张力

表3 有机硅混凝土防护材料底层的性能

由表2可知,有机硅乳液溶液表面张力比水的表面张力低,表现为疏水性,有机硅乳液和水的稀释比例为1∶7(B3)时表面张力最低,为20.65 mN/m。

由表3可见,有机硅混凝土防护材料底层的表干时间不大于2 h,吸水率小于0.01 mm/min1/2,满足JTS153—2015中对硅烷吸水率的要求,当有机硅乳液和水的稀释比例为1∶7时,有机硅混凝土防护材料底层吸水率最低,防水性能最佳。

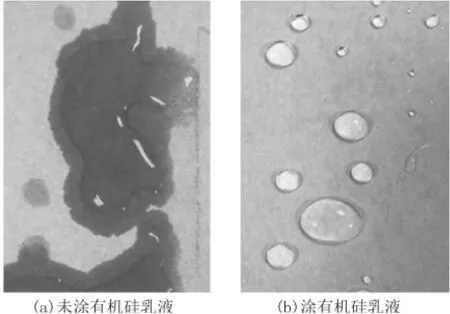

为了更直观地了解有机硅混凝土防护底层的疏水性,在未涂刷和涂刷有机硅乳液(稀释比例为1∶7)的混凝土基面上滴加水滴,如图1所示。

图1 有机硅混凝土防护材料底层疏水性测试

由图1可见,未涂刷有机硅乳液的混凝土基面具有吸水性,水能渗透进入混凝土基面并留下水痕,而涂刷有机硅乳液的混凝土基面上的水滴则表现为水珠效果,具有“荷叶”效应,具有优异的疏水性能。

2.2 色差调整中间层对有机硅混凝土防护涂层性能的影响

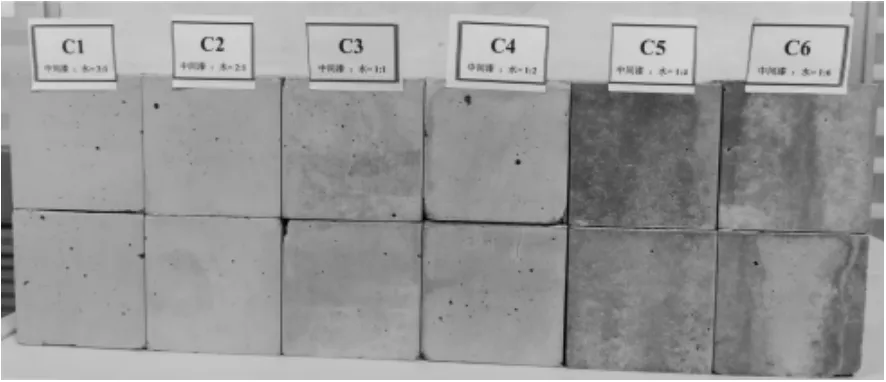

有机硅混凝土防护涂层的色差调整中间层主要用于调整混凝土基面的色差,达到清水混凝土自然的质感和肌理,同时作为涂层的中间层,是底层与面层的过渡层,影响涂层体系与混凝土基面的粘结效果。为了考察色差调整层的厚度对涂层粘结强度的影响,试验选用不同稀释比例的色差调整中间漆,其中色差调整中间漆涂刷2遍,底漆和面漆各涂刷1遍,底漆乳液的稀释比例1∶7,面漆原液的稀释比例为1∶6,考察色差调整中间层厚度对涂层的遮盖效果、粘结强度、吸水率、抗氯离子渗透等性能的影响,结果见表4、图2和图3。

表4 色差调整中间漆稀释比例对涂层干膜厚度的影响

图2 有机硅混凝土防护材料色差调整层的遮盖效果

图3 色差调整中间层干膜厚度对涂层粘结强度的影响

由表4和图2可知,随着色差调整中间漆用水量的相对增大,涂层的干膜厚度越小,涂层的干膜厚度一般为200~300 μm,色差调整中间漆用水量相对越小,涂刷的色差调整层相对越厚,涂层的厚度也越大,涂层具有良好的遮盖效果,如图2中C1和C2所示;反之,色差调整中间漆的用水量相对越大,涂刷的色差调整层相对越薄,涂层的厚度也越小,涂层具有良好的“透底”效果,如图2中C5和C6所示。

由图3可知,随着涂层干膜厚度的增加,涂层粘结强度呈先降低后提高的趋势。由于各涂层底层与面层用量相同,即底层和面层的厚度相同,因此该试验的涂层厚度对粘结强度的影响即是色差调整中间层对涂层粘结强度的影响。

试验进一步研究色差调整中间层具有良好遮盖效果和透底效果情况下涂层的性能,检测了C2和C6涂层的吸水率和抗氯离子渗透性能,结果如表5所示。

表5 色差调整中间层对涂层性能的影响

从表5可见,色差调整中间层具有良好透底效果的C6,涂层的干膜厚度小,与具有良好遮盖效果C2相比,C6涂层具有更好的粘结强度和抗氯离子渗透性能,涂层的防水性能则是C2涂层更好。

分析认为,色差调整中间层主要由无机填料、颜料和有机硅树脂组成,由于有机硅树脂中硅氧键的疏水作用,色差调整层厚度小,色差调整层中的无机填料、颜料等组分对底层和面层有机硅树脂或改性硅烷的影响作用小,涂层的粘结强度高,抗氯离子渗透性能越好。色差调整中间层厚度越大,涂层的吸水率越小,涂层的防水性能越好,说明色差调整中间层在涂层体系中同样具有一定的防水作用。

2.3 面层对有机硅混凝土防护涂层性能的影响

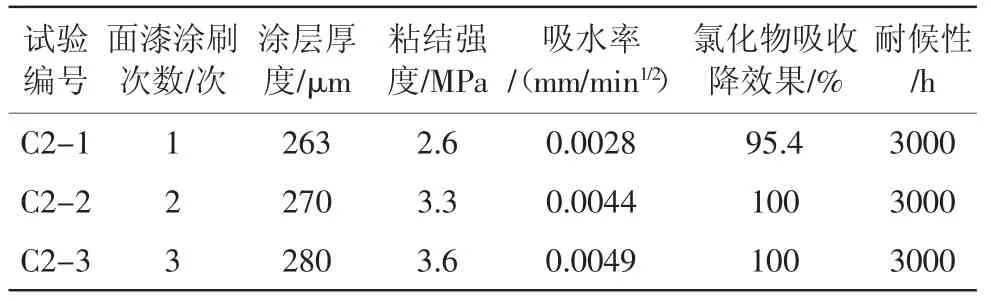

面层在有机硅混凝土防护涂层中起到防水、超耐久保护作用,对紫外光线具有吸收作用,避免紫外光线对中间层的直接照射。由于面层中主要组分为有机硅树脂,其分子结构中硅氧键的键能比紫外光线的键能大,因此面层具有优异的抗紫外老化性能。为了研究面层对有机硅混凝土防护涂层性能的影响,试验选择在具有良好遮盖效果的色差调整中间层的基础上涂刷面漆,面漆的稀释比例为1∶6,通过涂刷不同次数面漆考察面层厚度对涂层性能的影响(见表6),其中底漆乳液的稀释比例为1∶7,色差调整中间漆的稀释比例为2∶1。

表6 面层厚度对涂层性能的影响

由表6可见,在底层和色差调整中间层相同时,面漆涂刷次数越多,涂层厚度越厚,涂层的粘结强度和氯化物吸收降低效果增强,吸水率增大,但均小于0.01 mm/min1/2。涂层经过3000 h老化试验测试漆膜均正常,说明面层对有机硅混凝土防护涂层具有优异耐久防护作用。

分析认为,面层的主要组分为有机硅树脂,色差调整层主要组分为调整色差的无机填料和有机硅树脂,涂层面层越厚即面层有机硅树脂越多,涂层体系中面层与色差调整中间层及底层通过有机硅中硅氧键的作用越大,涂层与混凝土基面的粘结作用就越强。由于面层中有机硅树脂对氯化物具有抑制作用,因此面层越厚,涂层氯化物吸收降低效果也越强。涂层的吸水率随面层的变厚反而增大,通过进一步分析,涂层吸水率试验是测试240 min内混凝土涂层的吸水高度,均在300 μm以下,说明在测试时间内的吸水高度在涂层厚度范围,涂层面层越厚,吸水率越大,说明涂层的面层吸水率比色差调整中间层吸水率大,即色差调整中间层的防水性能比面层好。

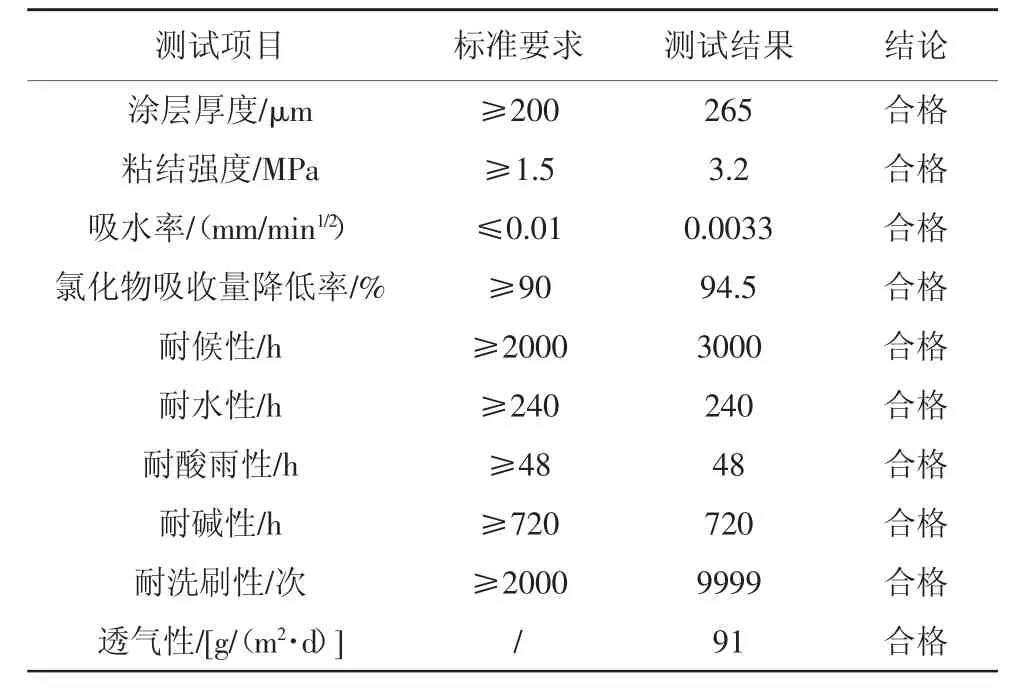

2.4 有机硅混凝土防护材料涂层性能

有机硅混凝土防护涂层不仅可以修复混凝土表面色差,保持混凝土自然的质感和肌理,还具有透气、防水、防腐性能而使结构保持良好的耐久性。依据JTS153—2015和JT/T 695—2007《混凝土桥梁结构表面涂层防腐技术条件》等检测有机硅混凝土防护涂层的耐候性、耐水性、耐酸雨性、耐碱性等,结果如表7所示,涂层在进行涂刷试验时底漆乳液的稀释比例1∶7,色差调整中间漆的稀释比例为2∶1,面漆的稀释比例为1∶6,分别涂刷1遍、2遍和1遍。

表7 有机硅混凝土防护材料涂层性能

由表7可见,有机硅混凝土防护涂层具有良好的耐候性、耐水性、耐酸雨性、耐碱性、耐洗刷等特性;涂层具有一定的透气性,能够使混凝土毛细孔中的水从内部扩散出来,防止混凝土内部因水蒸气而产生“空鼓”现象;涂层与混凝土基面之间具有较好的粘结作用,同时具有优异的防水性能和抗氯离子侵蚀性能。

2.5 有机硅混凝土防护涂层防水透气机理

有机硅混凝土外防护涂层由底层、色差调整中间层和面层组成。底层组分主要为小分子质量改性硅烷,底层的硅烷分子结构中一端为亲水基团,另一端为疏水的硅氧基团。涂刷在混凝土基面的硅烷一端渗透至混凝土基面,与混凝土表面的羟基结合,另一端在混凝土基面以外的部分为疏水硅氧烷基团,具有疏水性,如图4(a)所示。由于硅烷特殊的分子结构,不能完全封堵混凝土毛细孔,因此混凝土内部到外部形成一种单向透气通道,如图4(b)所示[13],表现为底层具有透气性。

图4 硅烷防水透气示意

硅树脂色差调整中间层的主要组份为有机硅树脂和无机填料,面层的组份为有机硅树脂,两者均有有机硅树脂。有机硅树脂的骨架结构大多数由无机硅氧键组成,在高分辨率下可见其形态为多孔隙的网络结构,如图5所示[14]。有机硅树脂的疏水原理与硅烷疏水原理相似,其分子结构中含有疏水的硅氧基团,具有疏水性。因此,有机硅混凝土外防护涂层由底层、中间层和面层构成了透气通道和防水体系。

图5 有机硅树脂涂层SEM照片

2.6 有机硅混凝土防护涂层在工程上的应用

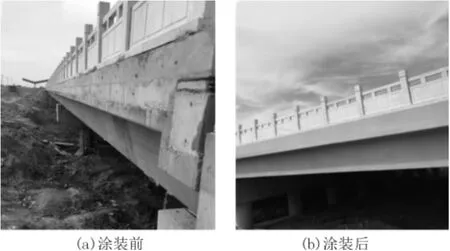

华北地区某综合保税区首期EPC工程,其中分项工程纵四路桥梁在施工过程中由于采用2家商混搅拌站的混凝土,钢模板表面锈迹未清理干净,不同时期浇筑混凝土,以及施工过程中各类污染物等原因,造成完工后的桥梁外观整体色差比较明显,影响到建筑的外观。该工程选择有机硅混凝土清水耐久防护材料,由有机硅底漆、硅树脂色差调整中间漆和硅树脂面漆组成,对纵四路桥梁进行外防护涂装,涂装范围包括东西侧箱梁外侧面,人行道外纵梁东西侧外侧面,盖梁外侧面及可见侧面(外侧向内5 m范围内),外侧立柱6根,涂装处理面积507 m2。有机硅混凝土防护涂层设计年限为20年,耐候性指标2000 h,涂装后的涂层距离5 m处观察无色差,涂层厚度、粘结强度等指标如表8所示。

表8 有机硅混凝土防护涂层性能控制指标及现场检测结果

由表8可见,现场涂层的外观、涂层厚度、粘结强度、吸水率等指标均满足设计控制指标,具有良好的防水性能,耐候性好,可有效提高建筑的外防护年限。采用有机硅混凝土防护材料涂装的桥梁整体外观颜色一致,无色差,保持了混凝土自然质感,相比涂装之前,桥梁的外在品质有了较大提升(见图6)。

图6 桥梁涂装有机硅混凝土防护涂层前后效果对比

3 结论

(1)有机硅混凝土防护涂层与混凝土基面具有较好的粘结作用,具有优异的防水性能和抗氯离子侵蚀性能,具有良好的耐候性、耐水性、耐酸雨性、耐碱性、耐洗刷等特性,具有一定的透气性,能够大大提升建筑的外在艺术美。

(2)有机硅混凝土外防护涂层由底层、色差调整中间层和面层构成了透气通道和防水体系,其中色差调整中间层的防水性优于面层。

(3)色差调整层具有良好透底效果时,涂层具有更好的粘结强度和抗氯离子渗透性能;色差调整层具有良好遮盖效果时涂层的防水性能更好。

(4)面层越厚,涂层的粘结作用和抗氯离子侵蚀性能越强。