泡沫玻璃保温装饰一体板系统温度场的数值模拟

2021-09-03张永福郑豪沙斌姚春佳

张永福,郑豪,沙斌,姚春佳

(1.浙江振申绝热科技股份有限公司,浙江 嘉兴 314011;2.绍兴文理学院,浙江 绍兴 312000;3.嘉兴南湖学院,浙江 嘉兴 314001;4.嘉兴学院 建筑工程学院,浙江 嘉兴 314001)

0 引言

耐候性试验能够合理地模拟外界恶劣气候环境,是目前检验外保温系统最有效的手段之一,与实际工程有很好的关联性[1-2],但是其耗时长,数据量大,且对试验环境和时间要求十分严苛[3-4]。随着计算机科学的快速发展,数值模拟结合计算机技术形成的各类应用软件受到研究者的广泛关注。数值模拟提供了一种模拟外保温系统耐候性试验的新方式,具有预测结果可视化、减少试验工作量、可重复性分析等优点,很好地解决了现场试验的弊端[1,5-6]。本文利用COMSOL Multiphysics多物理场耦合软件对泡沫玻璃保温装饰一体板(以下简称泡沫玻璃本体板)系统耐候性试验进行了数值模拟,计算热雨循环系统各构造层温度场、应变场、应力和位移,为该系统的工程化应用提供技术支持。

1 数值模拟

1.1 温度应力的计算原理

荷载并不是结构产生裂缝的唯一原因,温度应力也是结构产生裂缝并影响正常使用的重要原因[7-8]。结构产生温度应力的情况有很多,比如结构内部温度分布相同,但是外部受到约束时,结构变形受到约束,从而产生温度应力;结构内部各部位温度分布不同,内部各单元体相互作用也会产生温度应力;当结构由多种材料组成时,因材料性质各不相同,即使温度分布相同,也会产生温度应力[9-10]。

泡沫玻璃一体板系统各构造层的材料不同,当受到温度作用时,极其容易产生温度应力。一般来说,材料都有热胀冷缩的特性,当材料的热胀冷缩在弹性范围内,受力停止后其变形便会消失,但是当材料的热胀冷缩超过弹性范围,受力停止后其变形仍然不会消失,随着这些塑性变形的积累,结构会产生破坏。

当墙体温度由T1升至T2,假定其热膨胀系数α不随温度而改变,则其任意方向上的应变ε可表示为:

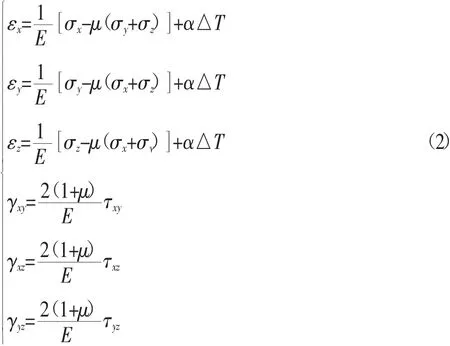

根据热弹性力学,在约束条件下,墙体温度应力和应变的物理方程可表示为:

将上式化成矩阵形式可得:

1.2 泡沫玻璃一体板系统耐候性数值模拟

1.2.1 模型建立及材料参数选取

(1)假定外保温墙体各构造层之间接触良好,无缝隙,同时忽略层界面的接触热阻;

(2)假定外保温墙体各层为均匀密实且各向同性的线弹性体,并且泡沫玻璃一体板之间连接紧密;

(3)假定忽略外保温墙体自身辐射放出的热量;

(4)假定室内对流换热系数、耐候箱内对流换热系数和室内空气温度均为常数,且材料参数为常数,不随温度、湿度发生变化;

(5)外保温墙体内外表面施加不同的温度边界条件,剩余各面设为绝热边界,四周设为固定约束边界;

(6)粘结层为有机速凝胶粘剂,且厚度极小,故其对外保温墙体整体性能影响很小,模拟计算时不考虑粘结层的影响。

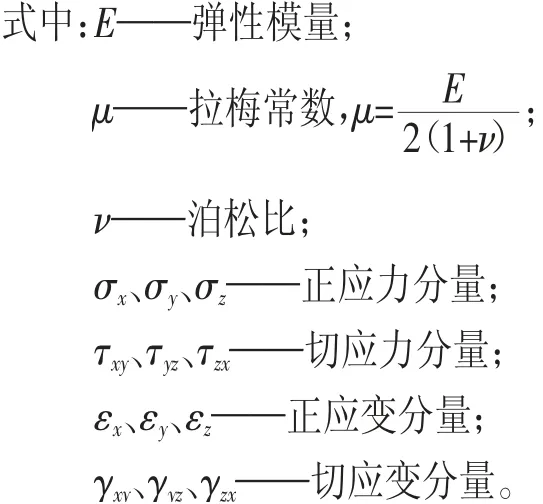

利用有限元软件,对泡沫玻璃一体板厚度为50mm,混凝土基墙厚度为200 mm的外墙外保温系统建立三维模型,并进行数值模拟分析,分别模拟饰面层厚度为0.3mm和3mm的薄、厚饰面层一体板,计算其在热雨循环下的温度场、温度应力及变形情况。材料参数的选取与模拟结果的准确性及合理性密切相关,本次模拟的材料参数是由实测获得,具体取值如表1所示,模型尺寸选取耐候性试验墙体实际尺寸。

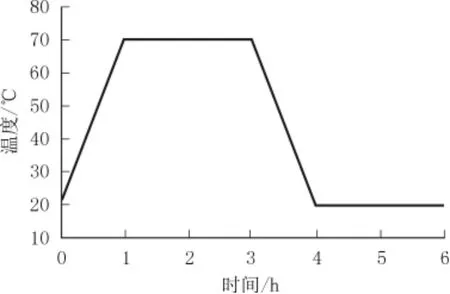

表1 泡沫玻璃一体板系统材料性能参数

1.2.2 初始条件及加载时间

在进行数值模拟时,需要先确定初始条件(t=0时刻墙体内部的温度场)。墙体试件初始时刻温度为其成型时的环境温度,该值与施工时间、天气等因素密切相关,因此难以准确获得。初始条件对前几个周期循环的计算结果影响较大,但是经过几个周期循环之后影响会逐渐减小,因此可以通过加长加载时间的方式来消除人为初始条件给结果带来的偏差。综合考虑施工时的温度以及材料的特性,将初始条件设定为20℃。

实际耐候性试验温度加载循环多,持续时间长,且受实际环境影响大,若完全按照试验条件模拟,计算量和计算时间大。本次模拟加载时间初步设定为热雨循环4个周期,每个周期6 h,共24 h。

1.2.3 边界条件及温度加载

本次模拟的是泡沫玻璃一体板系统的耐候性试验。室内边界条件和耐候箱内边界条件均选用第三类边界条件。对流换热系数按照GB 50176—2016《民用建筑热工设计规范》选取:基层墙体内表面与室内的对流换热系数为8.7W/(m2·K),保温装饰层外表面与耐候箱内对流换热系数为19.0W/(m2·K)。

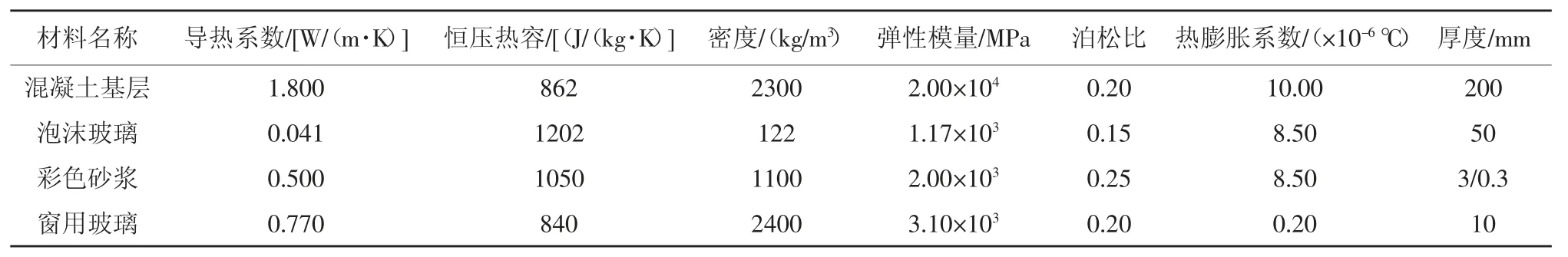

在外保温墙体的内表面(即室内)施加温度20℃,外表面(即耐候箱内)温度加载参考JG/T 287—2013《保温装饰板外墙外保温系统材料》附录A.3耐候性试验方法的取值如下:热雨循环4次,每次6 h,升温阶段(0~1 h),温度由20℃升至70℃;恒温阶段(1~3 h),温度恒定保持在70℃;喷淋阶段(3~4 h),温度由70℃降温至20℃;静置阶段(4~6 h),温度恒定保持在20℃。据此绘制了热雨循环的数值模拟温度加载曲线,如图1所示。

图1 热雨循环温度加载曲线

2 模拟结果分析

2.1 温度场模拟结果分析

由于假定薄、厚2类泡沫玻璃一体板系统各层材料均匀、连续且各向同性,因此温度场在外保温墙体平面方向各层都分布均匀,温度相同。

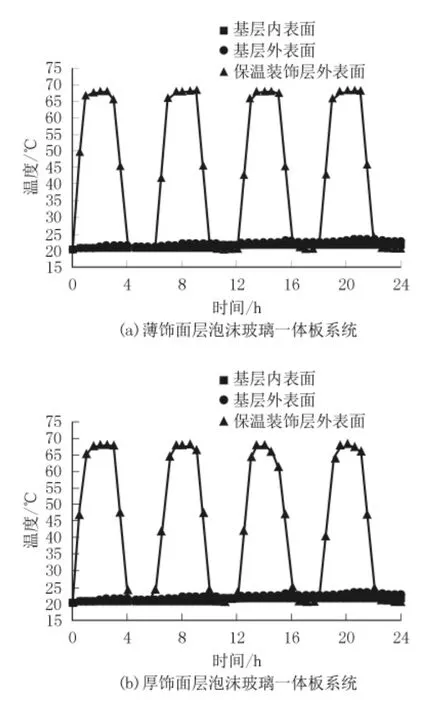

图2显示了第1~4次热雨循环作用下2类泡沫玻璃一体板系统各构造层温度随时间的变化。

图2 泡沫玻璃一体板系统第1~4次热雨循环下温度-时间曲线

由图2可知,2类泡沫玻璃一体板系统保温装饰层外表面温度受耐候箱内部的温度影响呈周期性变化,基层内表面温度变化不大,基本呈水平线。基层外表面的温度具有波动上升的趋势,在0~18 h时的前3个循环,起止温度有明显差异,但从18 h的第4循环,起止温度几乎一致,这基本就能够认定通过加长加载时间的方式已经消除了初始条件对计算结果带来的偏差,计算结果已保持稳定。因此,后续热雨循环计算和分析都是采用第4循环的计算数据进行。

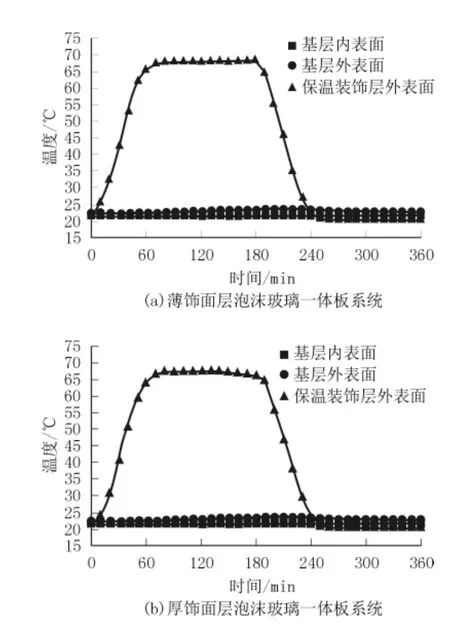

图3为第4次热雨循环下温度变化曲线。

图3 泡沫玻璃一体板系统第4次循环热雨循环下各构造层的温度-时间曲线

由图3可见:(1)2类泡沫玻璃一体板系统各构造层温度变化趋势基本一致,基层外表面温度变化不大,其中薄饰面层泡沫玻璃一体板基层外表面温度变化量在1.5℃以内,厚饰面层泡沫玻璃一体板系统基层外表面温度变化约1.4℃;保温装饰层外表面受外界温度影响变化剧烈,薄饰面系统饰面层外表面的温度为20.1~68.1℃,厚饰面系统保温装饰层外表面的温度为20.1~67.9℃。由此可见2类系统具有良好的保温隔热效果,基层墙体所处环境温度变化较小,有利于建筑围护结构的耐久性。(2)饰面层厚度对基层墙体温度基本没有影响,因为饰面层导热系数很大且厚度不大,基本不起保温隔热效果。

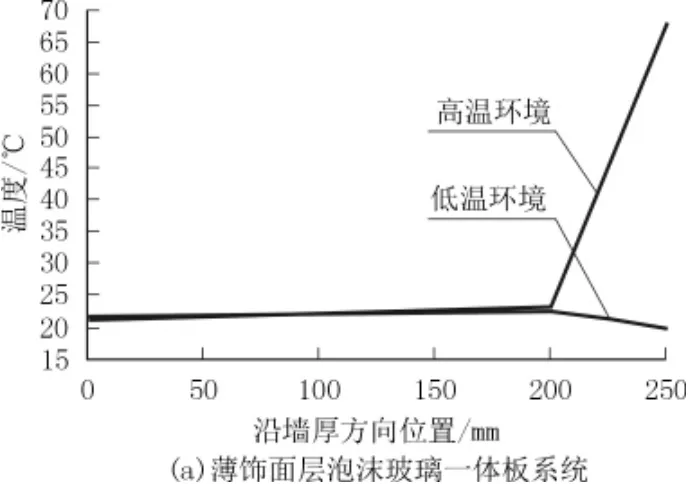

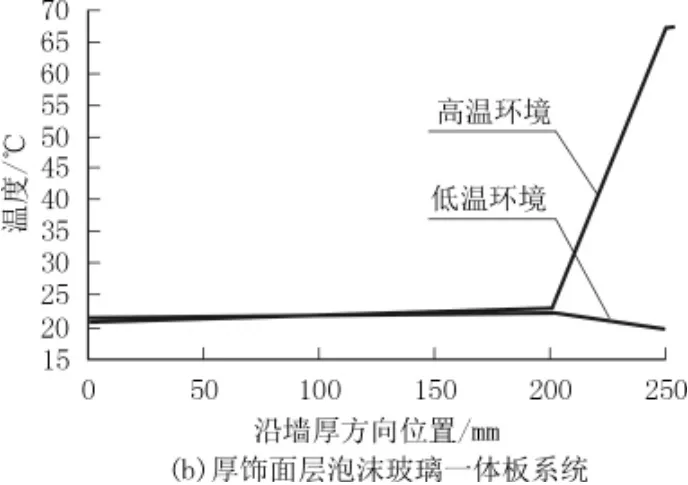

为更清晰地揭示热雨循环对泡沫玻璃一体板系统的影响,沿墙厚方向选取相应路径,绘制了不同阶段下沿墙厚方向的温度分布,如图4所示。

由图4可知,2类泡沫玻璃一体板系统在高温环境下越靠近墙体外侧温度越高,在低温环境下越靠近墙体外侧温度越低。且无论是高温环境还是低温环境下,泡沫玻璃一体板内温度变化最为剧烈,而基层墙体温度变化平缓。其中薄饰面层泡沫玻璃一体板系统的保温层温度在高温环境下为23.27~67.94℃,温差44.67℃,在低温环境下为20.14~22.72℃,温差2.58℃。厚饰面层泡沫玻璃一体板系统的保温层温度在高温环境下为23.22~67.66℃,温差44.44℃,在低温环境下为20.17~22.69℃,温差2.52℃。

图4 泡沫玻璃一体板系统热雨循环下各构造层不同阶段沿墙厚方向的温度分布

综上所述,泡沫玻璃作为一种保温隔热性能好的保温材料,在热雨循环保温隔热过程中发挥了显著的作用,同时可以明显看出,薄厚饰面层的温度分布结果极为相似,饰面层对温度分布影响甚小,基本没有保温隔热效果。

2.2 应力应变结果分析

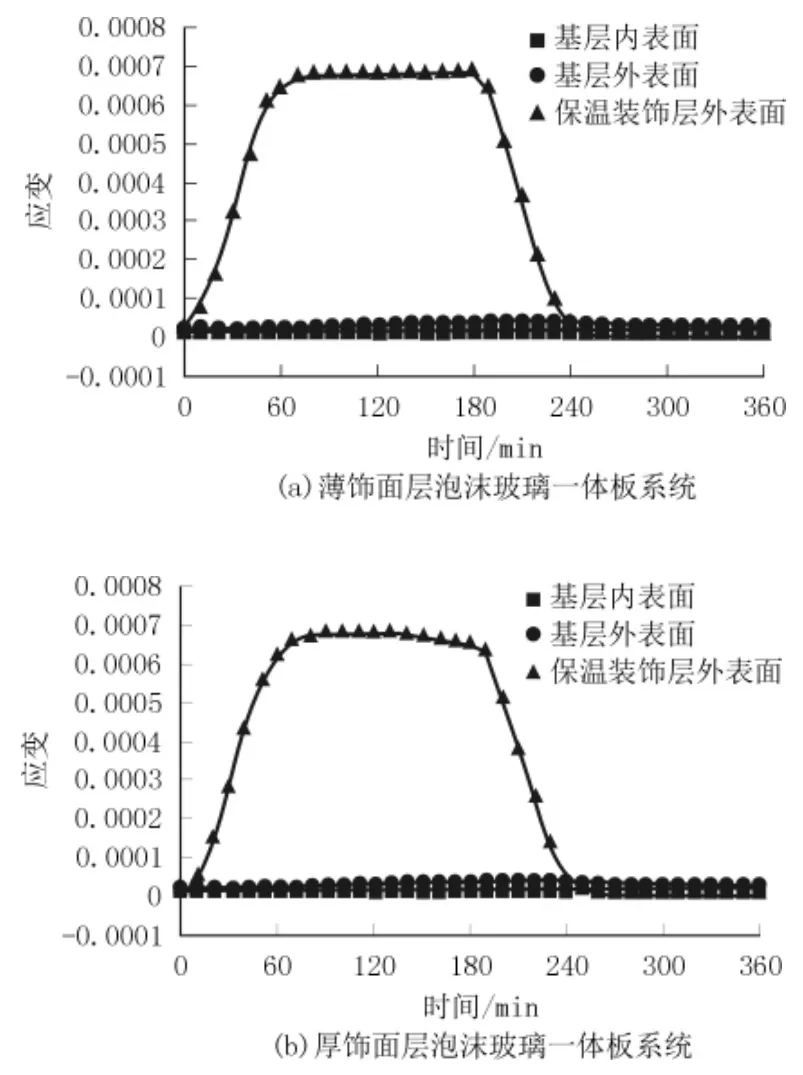

图5为第4次热雨循环下薄、厚2类泡沫玻璃一体板系统各构造层应变随时间变化曲线。

图5 泡沫玻璃一体板系统第4次热雨循环下各构造层的应变-时间曲线

由图5可知,2类泡沫玻璃一体板系统的基层内外表面应变较为平稳,保温装饰层外表面应变变化剧烈,2类泡沫玻璃一体板系统各构造层应变变化趋势基本一致,由此可见饰面层厚度对基层墙体应变影响不大。

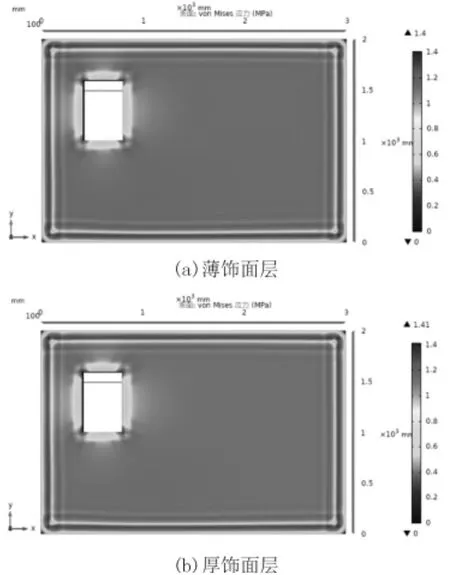

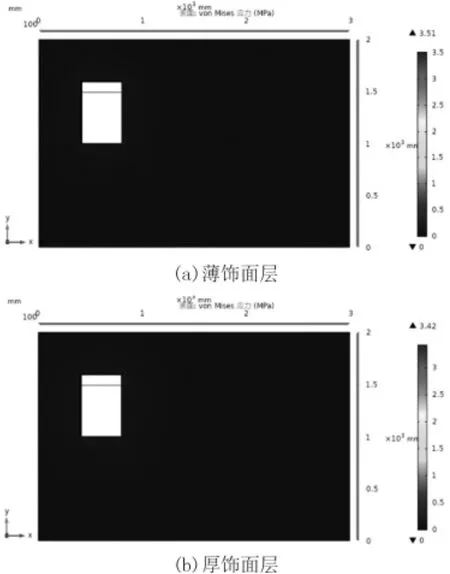

为准确表示2类泡沫玻璃一体板系统在高温环境下的应力变化情况,选取2 h的保温装饰层外表面以及基层外表面二维应力云图进行分析(见图6、图7)。

图6 泡沫玻璃一体板系统热雨循环2 h时保温装饰层外表面应力云图

图7 泡沫玻璃一体板系统热雨循环2 h时基层外表面应力云图

由图6、图7可知,高温环境下,2类泡沫玻璃一体板系统由于温度作用及各层材料性能的差异产生了温度应力,基层外表面应力不大,保温装饰层外表面应力较大;窗户部位是薄弱部位,容易产生裂缝,因为其为热桥部位,温差较大,这与实际情况较为吻合。

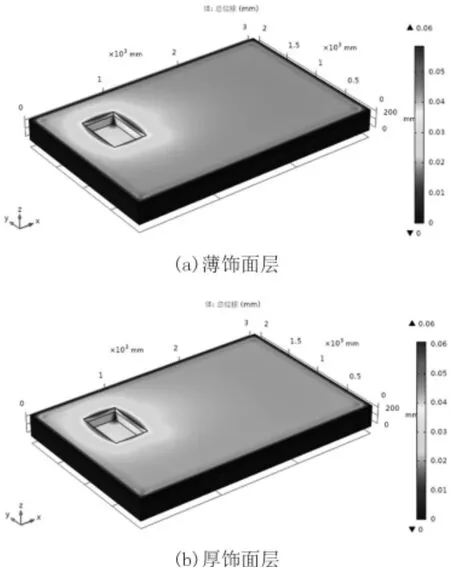

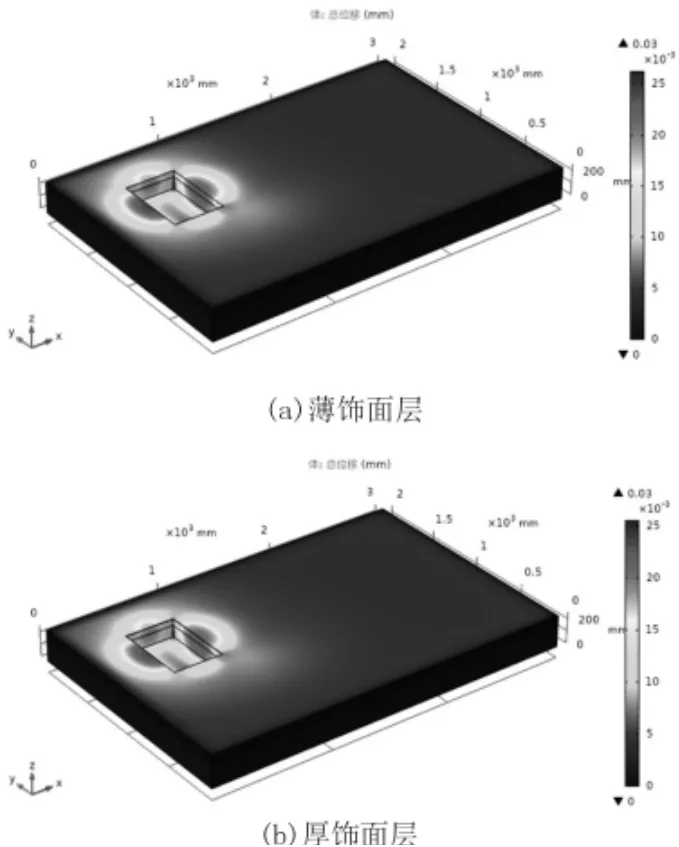

为表示2类泡沫玻璃一体板系统在高温环境和低温环境下的位移分布情况,绘制2h和6h的墙体三维位移分布,结果见图8、图9。

图8 泡沫玻璃一体板系统热雨循环2h时墙体三维位移分布

图9 泡沫玻璃一体板系统热雨循环6h时墙体三维位移分布

由图8、图9可知,不管高温环境还是低温环境,2类泡沫玻璃一体板系统窗户部位位移显著增大,远离窗户部位位移很小,因为窗户部位应力较大,所以产生很大位移。这与实际情况一致。

数值模拟与实际试验相比,大体结论基本一致,但还存在一定的差异,原因如下:

(1)在实际耐候性试验过程中,各层材料尤其是泡沫玻璃的导热系数会随着温度和湿度的变化而变化,但是在模拟过程中,假定各层材料的导热系数为常数,因此,温度场模拟结果与实际结果有一定的差异。

(2)在实际试验过程中,耐候箱内的环境变化非常复杂,而模拟中只是简单地加载设计温度,所以温度场模拟结果与实际结果有一定的偏差。

(3)在实际试验中,因为施工工艺、天气、材料差异性等多种因素影响,墙体试样不可能达到模拟中那种理想状态,从而造成了温度场试验结果与模拟结果有一定的出入。

(4)在实际试验过程中,系统各层材料为各向异性,各层材料界面处应变不一致,而模拟中假设材料为各向同性,各层材料表面应变一致,因此应变场模拟结果与试验结果有一定的差异。

(5)实际外保温墙体在施工时各构造层之间不是完全连续,但是在模拟中假定各构造层紧密接触,因此应变场模拟结果与实际结果有一定的差异。

3 结论

(1)2类泡沫玻璃一体板系统在热雨循环过程中基层墙体内外表面变化不大,保温装饰层外表面受外界温度影响变化剧烈,可见泡沫玻璃一体板保温隔热性能良好。

(2)2类泡沫玻璃一体板系统在高温环境下都是越靠近墙体外侧温度越高,在低温环境下都是越靠近墙体外侧温度越低,尤其是泡沫玻璃保温层内温度变化幅度最大。可见泡沫玻璃保温隔热性能良好,饰面层基本没有保温隔热效果。

(3)热雨循环过程中,在高温环境下,2类泡沫玻璃一体板系统基层外表面应力不大,保温装饰层外表面应力较大;窗户附近产生较大的热应力,说明窗户附近会首先出现裂缝,这与耐候性试验中窗户部位出现裂缝的规律较为吻合。

(4)热雨循环过程中,2类泡沫玻璃一体板系统窗户附近位移显著增大,远离窗户部位位移很小,位移与应力具有相同的规律,较大的位移说明窗户附近会首先出现裂缝,这与耐候性试验中窗户部位出现裂缝的规律较为吻合。