响应面法优化柱撑型非晶态Ni-B合金催化硝基苯加氢合成苯胺的工艺研究

2021-09-03王燕华曾德明王浅朱胡振丹

王燕华,曾德明,王浅朱,胡振丹

(广西安全工程职业技术学院安全工程系,广西 南宁 530100)

苯胺是一种非常重要的有机原料,广泛应用于聚氨酯、橡胶助剂、染颜料、医药和农药等领域[1-4]。硝基苯加氢是目前生产苯胺的主要方法,分为气相硝基苯加氢和液相硝基苯加氢,其中液相硝基苯加氢工艺因反应温度低、副产物少等特点,成为生产苯胺最常用的方法[5-6]。目前常用的催化剂是Ni系催化剂[7-9]和贵金属催化剂[10-12],但两者的生产成本相对较高。非晶态合金催化剂具有长程无序、短程有序、催化剂加氢性能好、生产简单等特点,受到众多研究者的关注[13-18]。但常规的非晶态合金催化剂因热稳定性较差,影响了其在工业生产中的应用。

为了改善非晶态合金催化剂的热稳定性,降低催化剂的生产成本,本文采用浸渍-化学还原法组装了柱撑型非晶态Ni-B合金催化剂,并在单因素实验的基础上,采用Box-Behnken实验设计和响应面法,优化了硝基苯液相加氢合成苯胺的反应工艺条件,确定了最佳的工艺参数,以期为硝基苯催化加氢合成苯胺提供一种新的合成工艺方案。

1 实验部分

1.1 试剂与仪器

NiCl2·6H2O、KBH4、NaOH、Al(NO3)3·9H2O、无水乙醇(均为分析纯),钠化膨润土。

恒温磁力加热搅拌微型高压反应釜。

1.2 催化剂的制备

1.2.1 柱撑膨润土的制备

在80℃水浴和600 r·min-1搅拌速度下,将一定浓度的NaOH溶液缓慢滴入0.5 mol·L-1的Al(NO3)3溶液中,通过改变NaOH溶液的加入量,调节溶液中氢氧根离子和铝离子的摩尔比n(OH-)/n(Al3+)。滴加完NaOH溶液,继续搅拌混合溶液4h后停止,50℃下恒温老化48h,所得澄清溶液即为聚羟基铝离子柱撑剂。

在60℃水浴和600 r·min-1搅拌速度下,将10.0g钠化膨润土(以下简称BN)加入190mL水中,制备成悬浮液,按照一定的Al离子物质的量与膨润土质量的比值[n(Al3+)/m(BN)],将聚羟基铝离子柱撑剂缓慢滴入BN悬浮液中。滴加完成后,在60℃水浴和400 r·min-1搅拌速度下继续搅拌4h后,在室温下老化24h。所得浆液用蒸馏水反复冲泡、静置、洗涤5次,得到的样品在80℃下烘干,110℃下活化1h,升温至500℃焙烧2h,即得到Al柱撑钠化膨润土。

1.2.2 柱撑型非晶态Ni-B合金催化剂的制备

称取一定量的Al柱撑钠化膨润土溶于水中,70℃下溶胀1h后,将一定量的NiCl2·6H2O溶液倒入膨润土浆液中混合,保持Ni的负载量(Ni的质量与膨润土质量之比)为15%,继续恒温搅拌2h,110℃下干燥12h,转入焙烧炉于300℃焙烧2h,即得到NiCl2/Al柱撑钠化膨润土前驱体。按原子比例n(Ni)∶n(B)=1∶4,向NiCl2/膨润土前驱体中滴加一定物质的量浓度的KBH4溶液,滴加结束后,继续搅拌至无气体放出。将所得沉淀物用蒸馏水反复洗涤至中性,再用无水乙醇洗涤5次以上,最后用无水乙醇对催化剂进行液封保存。

1.3 催化剂活性的评价

将2.0g硝基苯、8.0g无水乙醇和0.2 g催化剂加入微型高压反应釜中。先向反应釜中通氢气5次以上,每次2min,以完成高压反应釜中空气的置换,然后向反应釜中通入氢气至初始压力为2.0MPa。开启加热装置,使反应釜温度保持在110℃,开启磁力搅拌器,固定搅拌速度为600 r·min-1,反应时间为2h。待反应釜自然冷却,打开反应釜,抽出反应釜内的上层溶液进行过滤,最后得到反应产物。

反应产物用GC-2018气相色谱进行分析,色谱条件如下:色谱柱型号OPTIMA-1,色谱进样口温度250℃,检测器温度280℃,采用程序升温法,N2为载气,升温速率10℃·min-1。以甲苯为内标物,采用面积内标法对产物进行分析。

1.4 单因素和Box-Behnken实验设计

考察了反应时间(60、90、120、150、180min)、反应温度(90、100、110、120、130℃)、氢气初始压力(1.6、1.8、2.0、2.2、2.4MPa)、催化剂用量(催化剂与硝基苯乙醇溶液质量之比,1.0%、1.5%、2.0%、2.5%、3.0%)对柱撑型非晶态Ni-B合金催化剂催化硝基苯加氢合成苯胺的收率的影响。在单因素实验的基础上,以苯胺收率(Y)为响应值,对反应时间(A)、反应温度(B)、氢气初始压力(C)、催化剂用量(D)等因素采用Box-Behnken实验设计,各因素的设计参数见表1。

表1 Box-Behnken实验设计表

2 结果与讨论

2.1 单因素的影响

2.1.1 反应时间对苯胺收率的影响

反应温度为110℃,氢气初始压力为2.0MPa,催化剂用量为2.0%,考察反应时间对苯胺收率的影响,结果见图1。由图1可以看出,反应时间小于120min时,苯胺收率随反应时间的增加不断增大;反应时间为120min时,苯胺收率达到最大88.99%;反应时间超过120min后,继续增加反应时间,苯胺收率变化不大,说明反应时间为120min时,硝基苯加氢生产苯胺的反应基本达到平衡,故最优的反应时间为120min。

图1 反应时间对苯胺收率的影响

2.1.2 反应温度对苯胺收率的影响

反应时间为120min,氢气初始压力为2.0MPa,催化剂用量为2.0%,考察反应温度对苯胺收率的影响,结果见图2。由图2可知,反应温度低于110℃时,随着反应温度升高,苯胺收率不断增大;反应温度为110℃时,苯胺收率达到最大88.99%;反应温度超过110℃后,苯胺收率随反应温度的升高而不断减小。由于硝基苯加氢是一个放热反应[19],反应温度过高对正向反应不利,因此最佳的反应温度为110℃。

图2 反应温度对苯胺收率的影响

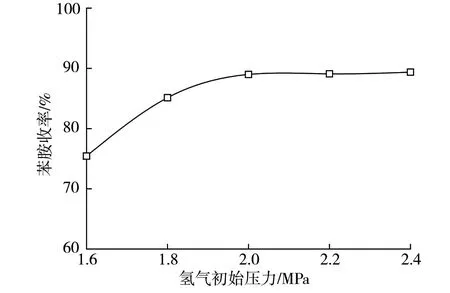

2.1.3 氢气初始压力对苯胺收率的影响

反应时间为120min,反应温度为110℃,催化剂用量为2.0%,考察氢气初始压力对苯胺收率的影响,结果见图3。从图3可知,氢气初始压力低于2.0MPa时,随着氢气初始压力升高,苯胺收率不断增大;氢气初始压力为2.0MPa时,苯胺收率达到最大88.99%;氢气初始压力超过2.0MPa后,继续增加氢气的初始压力,苯胺收率增加趋势不明显。这是由于硝基苯加氢反应是一个体积减小的反应,氢气初始压力升高有利于反应向正向移动,故氢气初始压力升高可使苯胺收率增大;但本实验中,每次投入硝基苯的量是固定的,所以反应所需的氢气初始压力有一个确定的值,因此最合适的氢气初始压力为2.0MPa。

图3 氢气初始压力对苯胺收率的影响

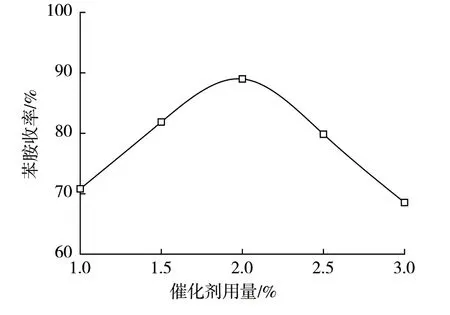

2.1.4 催化剂用量对苯胺收率的影响

反应时间为120min,反应温度为110℃,氢气初始压力为2.0MPa,考察催化剂用量对苯胺收率的影响,结果见图4。由图4可知,催化剂用量低于2.0%时,随着催化剂用量增加,苯胺收率不断增大;催化剂用量为2.0%时,苯胺收率达到最大88.99%;催化剂用量超过2.0%后,苯胺收率随催化剂用量的增加而不断减小。这是因为催化剂用量增加,使得催化活性位增多,可促进硝基苯加氢反应的进行,但催化剂用量过大时,过多的催化剂会导致反应的副产物增多,反而降低了苯胺收率。

图4 催化剂用量对苯胺收率的影响

2.2 硝基苯加氢合成苯胺工艺的响应面优化

2.2.1 响应面实验及方差分析

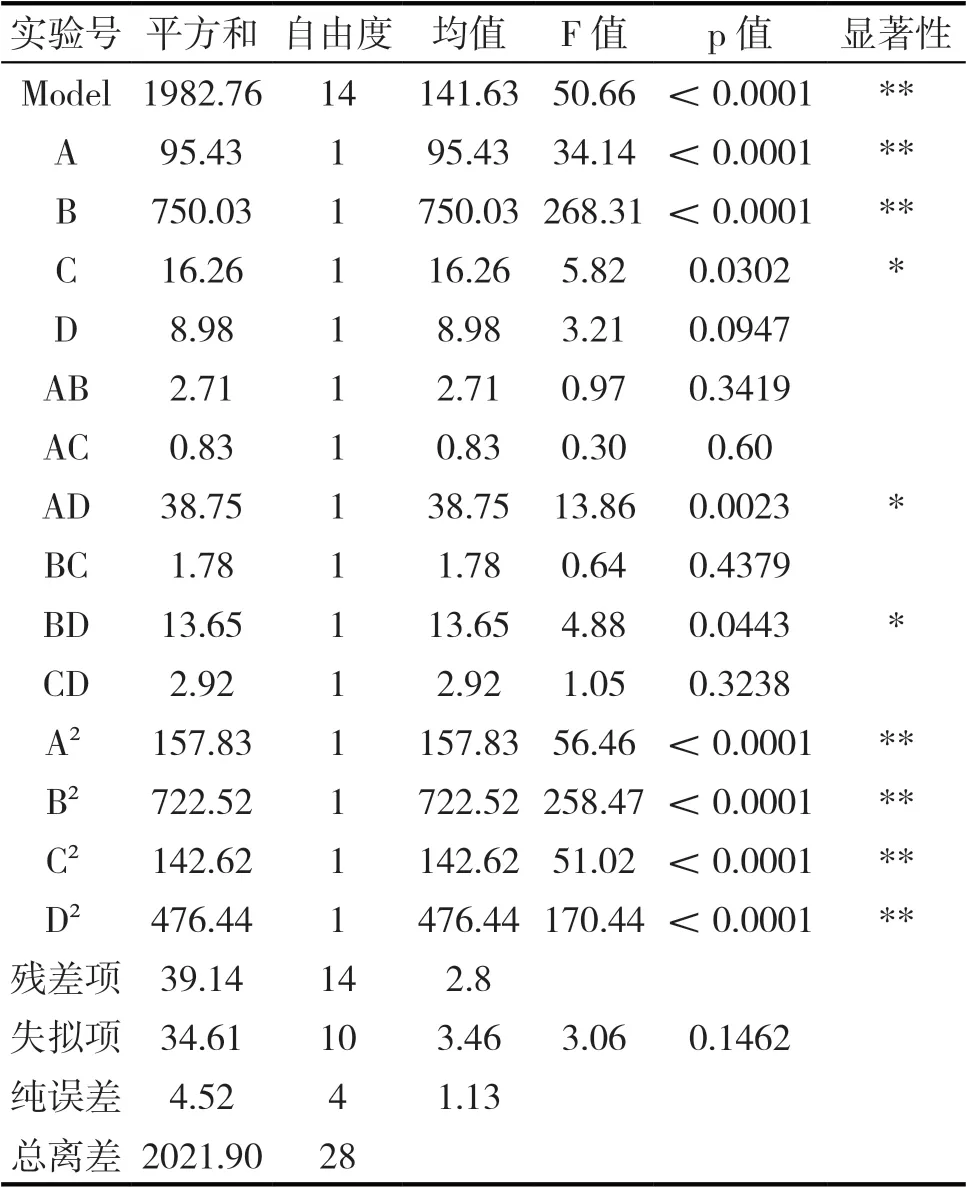

根据表1的设计进行了反应工艺条件优化实验,实验结果见表2和表3。

表2 响应面设计与结果

表3 回归分析结果

采用Design-export11软件,对表2中的Box-Behnken实验结果进行分析,拟合得出苯胺收率(Y)与反应时间(A)、反应温度(B)、氢气初始压力(C)、催化剂用量(D)之间的多项式回归方程为:

由表3的方程分析结果可以看出,苯胺收率的回归方程模型失拟项F=3.06,p=0.1462>0.05,说明回归方程的失拟项不显著。回归模型中的F=50.66,p<0.0001,说明该多项式回归方程的拟合水平达到极显著。回归方程的相关系数R2=0.9806,表明有超过95%的实验数据可以用该模型方程来进行描述,说明实验误差较小,模型方程的拟合度高。

从表3还可以得出,反应时间的一次项A、反应温度的一次项B、反应时间的二次项A2、反应温度的二次项B2、反应时间和催化剂用量的二次交互项AD、氢气初始压力的二次项C2和催化剂用量的二次项D2,对苯胺收率的影响极显著(p<0.01)。氢气初始压力的一次项、反应温度和催化剂用量的二次交互项BD,对苯胺收率的影响显著(p<0.05),其它因素影响不显著。这表明回归方程与响应值苯胺收率之间不是简单的线性关系,因此需要对各工艺条件进行响应面优化,才能得到最佳的反应工艺条件。由F值可知,各因素对苯胺收率影响的顺序为:反应温度(B)>反应时间(A)>氢气初始压力(C)>催化剂用量(D)。

综上分析可知,该多项式回归方程可以用于非晶态Ni-B合金柱撑膨润土催化剂催化硝基苯加氢合成苯胺的反应工艺条件预测。

2.2.2 响应面图分析

根据上述回归方程,采用Design-export 11软件导出响应面及等高线图形,进一步直观分析反应时间、反应温度、氢气初始压力和催化剂用量的交互作用,结果见图5(仅列出影响显著的响应面和等高线,其它不显著的图略)。

从响应面和等高线的形状,可以得出各工艺条件对响应值的影响程度。若响应面较陡峭,则说明两因素的交互作用对响应值的影响较显著,反之影响不显著。本文所考察的各因素对苯胺收率的影响,均呈现先增大后减少的趋势,其中反应时间和催化剂用量的交互作用最显著,反应温度和催化剂用量的交互作用次之,其响应面和等高线图如图5所示。

某因素发生变化时,等高线的变化频繁,说明该因素对响应面的影响越显著。综合各因素的等高线图,得出各因素对苯胺收率影响的顺序为:反应温度(B)>反应时间(A)>氢气初始压力(C)>催化剂用量(D)。

2.3 最佳工艺条件的确定与验证

根据单因素实验结果和响应面实验结果,得到非晶态Ni-B合金柱撑膨润土催化剂催化硝基苯加氢合成苯胺的最佳工艺条件为:反应时间128.91min,反应温度113.73℃,氢气初始压力2.02MPa,催化剂用量1.92%,在此工艺条件下,苯胺的收率预测值为90.38%。为方便实验操作,将工艺条件修正为:反应时间129min,反应温度114℃,氢气初始压力2.0MPa,催化剂用量1.9%,并在此工艺条件下进行反应实验,得到苯胺的收率为90.11%,与模型预测值90.38%的绝对误差为0.27%,表明响应面法得到的模型方程与实际情况较为接近,因此拟合得到的回归模型是有效的。

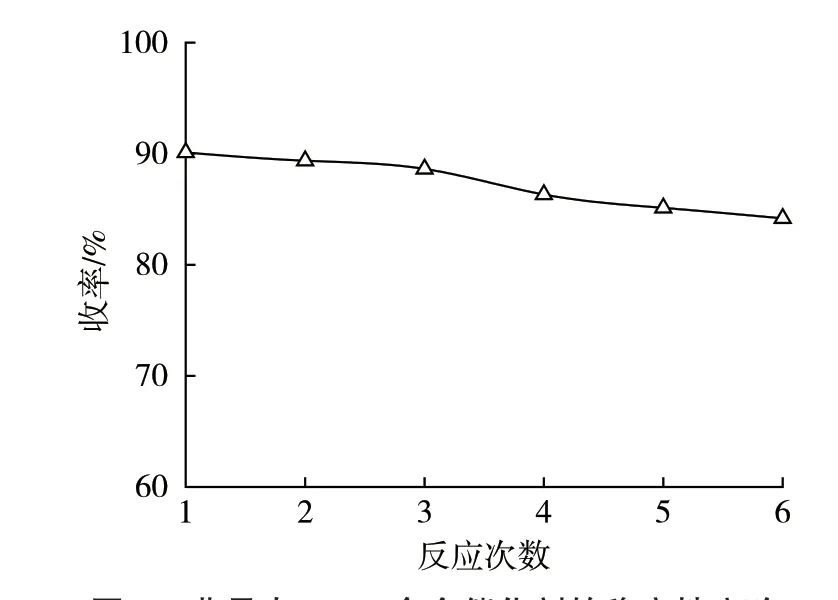

2.4 非晶态Ni-B合金柱撑膨润土催化剂的稳定性

在最佳工艺条件下,用非晶态Ni-B合金柱撑膨润土催化剂催化硝基苯加氢合成苯胺的反应。反应结束后,用无水乙醇洗涤催化剂,过滤后将催化剂重复使用,以考察催化剂的稳定性,结果见图6。由图6可知,非晶态Ni-B合金柱撑膨润土催化剂在循环使用6次后,硝基苯加氢合成苯胺的收率仍可达到84.18%,表明非晶态Ni-B合金柱撑膨润土催化剂具有较好的稳定性。

图6 非晶态Ni-B合金催化剂的稳定性实验

3 结论

以非晶态Ni-B合金柱撑膨润土为催化剂,考察其催化硝基苯加氢合成苯胺的反应工艺条件对苯胺收率的影响。在单因素的基础上,以苯胺收率为响应值,采用Box-Behnken法进行实验设计,以反应时间、反应温度、氢气初始压力和催化剂用量为因素,进行四因素三水平的响应面优化,得到了回归模型方程,并确定了最佳的反应工艺条件:反应时间129min,反应温度114℃,氢气初始压力2.0MPa,催化剂用量1.9%。在此条件下进行实验验证,得到苯胺的收率为90.11%,与预测值90.38%的绝对误差为0.27%,表明响应面法用于优化非晶态Ni-B合金柱撑膨润土催化剂催化硝基苯加氢合成苯胺的工艺条件,具有较高的准确性。该催化剂在最佳工艺条件下重复使用6次,苯胺的收率仍可达到84.18%。