Ca(OH)2-FeSO4 混凝沉淀法脱除钨冶炼废水中氟、磷、砷的研究

2021-09-02戴林明彭玉玲

戴林明,彭玉玲

(赣州华兴钨制品有限公司,江西 赣州 341000)

0 引 言

我国赣南地区钨冶炼企业普遍采用碱压煮-离子交换法分解黑钨矿或黑白钨矿生产APT,此工艺会产生大量废水,废水通常经过大孔径树脂回收钨后排入废水池等待处理合格后外排[1-3]。随着优质钨资源不断耗竭,杂质成分高的钨原料逐渐成为我国钨冶炼主要原料,导致钨冶炼废水中氟、磷、砷均高于国家工业废水排放标准(氟<10 mg/L、磷<0.5 mg/L、砷<0.5 mg/L)[4-6]。我国钨冶炼企业通常采用分步除杂法处理钨冶炼废水,需经过调碱—脱氟—脱磷—脱砷等多个步骤,通常利用铁盐、铝盐或其他复合药剂除氟,铁盐、铝盐或钙盐除磷,铁盐、亚铁盐除砷[7-13]。由于各除杂试剂除杂的最佳pH 值与条件均不相同,采用分步除杂法需控制不同的反应条件,处理周期长、处理成本相对较高。因此,如何环保、高效、低沉本处理治理钨冶炼废水已成为行业内亟待解决的问题[14]。基于钨冶炼废水分步除杂的弊端,本研究采用Ca(OH)2-FeSO4混凝沉淀法对赣南某钨冶炼企业的钨冶炼废水进行除杂,以期达到处理流程短、成本低、处理后的废水满足国家工业废水排放标准的效果。

1 试验部分

1.1 试验原料

试验所用原料废水为赣南某钨冶炼企业经过D318 大孔径树脂处理后的酸性钨冶炼废水,pH 值约为2.7,主要杂质成分为砷、磷和氟,其具体杂质成分及排放标准如表1 所示。试验采用分光光度法检测COD[15]、磷[16]和砷[17],玻璃电极法检测pH[18],离子选择电极法检测氟[19]。

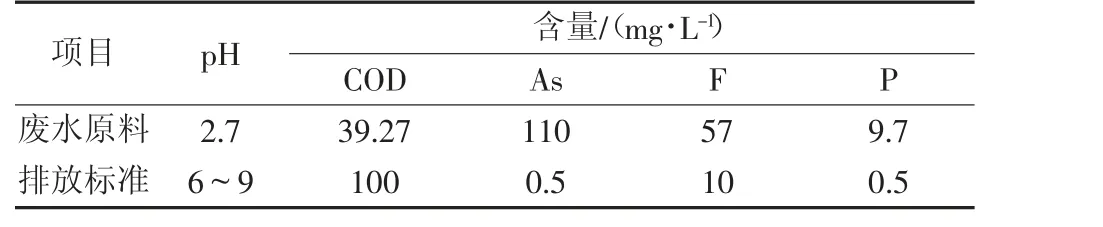

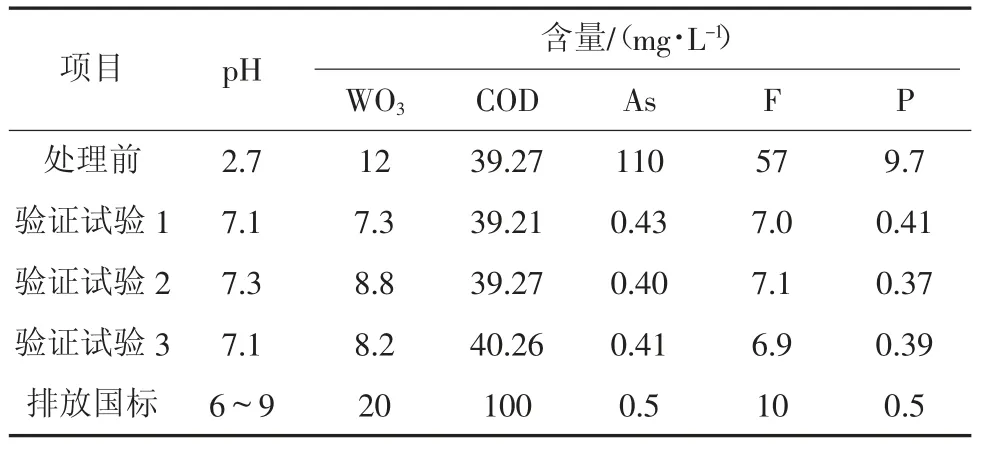

表1 试验原料杂质成分及排放标准 mg/LTab.1 Impurity composition and emission standard of test raw materials

由表1 可知,试验所用原料废水中的砷含量大大超过外排标准,且砷为剧毒元素,因此,pH 值与砷含量应作为重点处理目标;氟含量也高出国标,为次要处理目标;磷少量超标,可利用化学沉淀法去除。

1.2 试验原理

混凝沉淀法是在一定的pH 值下,通过加入一定量的除杂试剂,使之生成具有较强絮凝能力的物质,与溶液中的杂质形成难溶化合物和胶状化合物,利用共沉淀实现高效除杂的方法。试验利用Ca(OH)2调整废水中的pH 值并进行初步除杂,随后加入FeSO4进行深度除杂,利用FeSO4与溶液中的OH-、空气中的O2形成絮凝物Fe(OH)3[9,11,20-22],以实现絮凝沉降,加速杂质的沉降效果,达到深度除砷与氟的目的,其具体反应方程式如式(1)~式(9)所示。

从反应方程式可知,Ca(OH)2的加入中和了溶液的酸度,调整了废水的pH 值,同时Ca2+对磷有较好的去除效果,对除氟、除砷也有一定的效果。但若只加入钙盐,在一般情况下磷可处理至合格,而氟、砷通常会超标。因此,试验加入一定量的FeSO4解决砷和氟超标的问题。FeSO4中亚铁离子能被氧化为Fe3+,Fe3+能与砷形成溶解度较低的FeAsO4与FeAsO3,又可与溶液中的OH-生成絮凝物Fe(OH)3,实现混凝沉淀深度除砷的目的;Ca2+离子与F-离子生成CaF2的反应速度比较慢,需要比较长的时间才能达到反应平衡,溶液中的絮凝物能络合沉降CaF2,还能吸附一定量的F-离子,使得溶液中氟含量降低;溶液中的SO42-能与溶液中过量的Ca2+形成微溶的CaSO4,使得反应不会引入新的杂质,造成二次污染;由于同离子效应,CaSO4的存在会降低CaF2溶解度[23],进一步实现深度脱氟的效果。

1.3 试验方法

先取一定量原料废水,利用控制变量法考察pH值、FeSO4加入量(以砷、磷、氟总和计算理论量)、反应温度、反应时间、搅拌速度等因素对杂质元素去除效果的影响,在保证废水达到国家废水排放标准的前提下,确定最经济的较优工艺条件。

2 结果与讨论

2.1 溶液pH 对除杂效果的影响

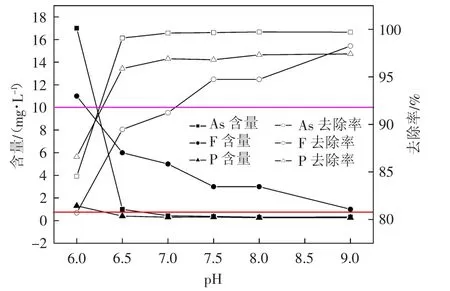

废水溶液的pH 值是通过Ca(OH)2来进行调控的,考察溶液的pH 值就是考察氢氧化钙的加入量,我国废水排放标准对pH 值的要求为6~9,因此试验在pH 值为6~9 之间进行考察。在FeSO4加入量为理论量的1.0 倍、反应温度为常温(25 ℃)、反应时间为2 h、搅拌速度为100 r/min 的条件下,考察溶液pH 值对除杂效果的影响,试验结果如图1 所示。

图1 pH 值对除杂效果的影响Fig.1 The effect of pH on impurity removal

图1 中0.5mg/L 直线为砷、磷的排放标准,10 mg/L直线为氟的排放标准。通过图1 可知,pH 值对砷的处理效果影响较大,当pH 从3 上升至6 时,砷含量从110 mg/L 迅速下降至17 mg/L;继续升高pH 至6.5 时,砷含量下降至1 mg/L,接近达标;当pH 值为7 时,砷含量符合废水外排标准;当pH 在7~9 之间时,砷含量趋于稳定,表明在这个区间范围内,pH 值对砷去除率影响不大。磷的含量在pH=6.0 时,便接近合格排放标准,当pH 值在6.5~9.0 之间时,磷含量趋于稳定,pH 值对其去除率影响不大。氟与磷、砷不同,随着pH 持续升高,氟含量持续降低,当pH 值为6.5 时,氟含量就达到了外排标准,在pH 值为9.0时达到最低点。图1 表明,在其他条件不变的情况下,氟在溶液中的含量受pH 值影响较大;pH 值对砷与磷的影响是先大后小,当砷与磷在溶液中含量大于0.5 mg/L时,随着pH 值升高,砷与磷在溶液中含量大幅度降低,当砷与磷在溶液中含量小于0.5 mg/L时,砷与磷在溶液中含量几乎不随pH 值变化而降低,去除率受其他因素影响较大。综合考虑除杂效果与试剂成本,最终选取较优pH 值为7。

2.2 FeSO4 对除杂效果的影响

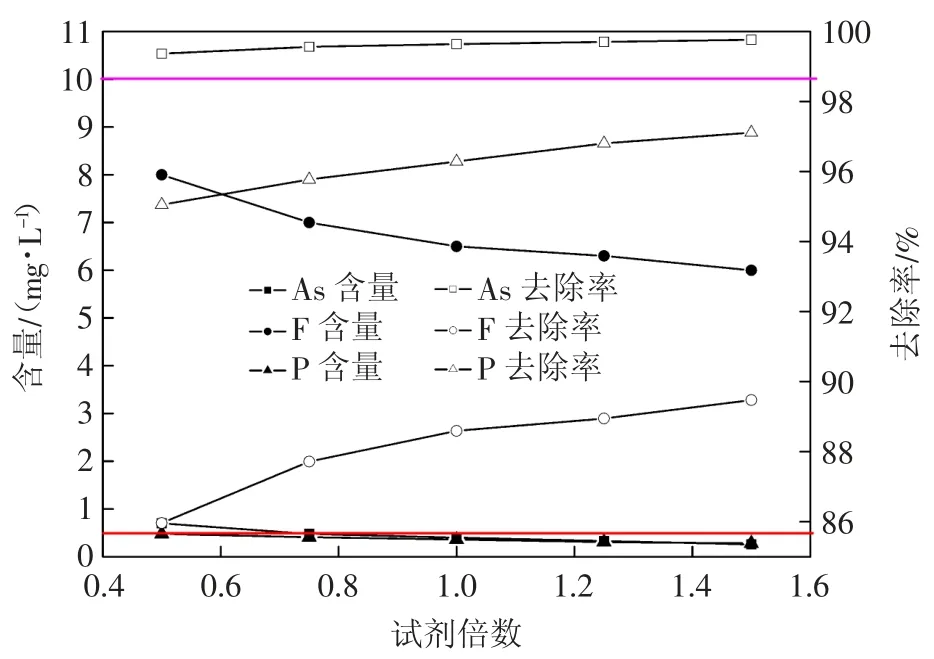

在pH 值为7、反应温度为常温(25 ℃)、反应时间为2 h、搅拌速度为100 r/min 的条件下,考察FeSO4加入量对杂质去除效果的影响,试验结果如图2 所示。

图2 FeSO4 含量对除杂效果的影响Fig.2 The effect of FeSO4 on impurity removal

由于调pH 值时加入了Ca(OH)2,导致砷、氟与磷的含量降低,因此,试验从0.5 倍理论量开始考察FeSO4含量对除杂效果的影响。图2 表明,当FeSO4的加入量仅为0.5 倍时,F-离子含量便达到了外排标准,且随着FeSO4的加入量逐渐增大,F-离子含量越低,此现象表明,CaSO4同离子效应能在一定程度上降低CaF2溶解度,对氟的去除有一定效果。通过对比图1 与图2 可知,氟在溶液中的含量受pH 值影响较大,在图1 中,其他条件不变的情况下,pH 值从6 上升至9 时,氟在溶液中的含量从11.5 mg/L 下降至0.8 mg/L 左右,而在图2 中,其他条件不变的情况下,FeSO4的加入量从0.5 倍提升至1.5 倍时,氟在溶液中的含量从8.0 mg/L 下降至6.2 mg/L,效果不显著。砷与磷有着类似的情况,首次出现达标情况出现在1.0 倍FeSO4加入量,持续加入FeSO4除杂效果更好,但效果不显著。综合考虑除杂效果与试剂成本,最终选取较优的FeSO4加入量为理论量的1.0 倍。

2.3 反应温度对除杂效果的影响

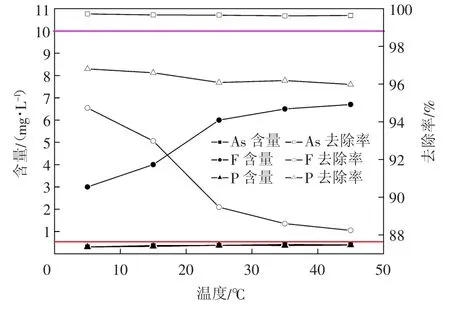

在pH 值为7、FeSO4加入量为理论量的1.0 倍、反应时间为2 h、搅拌速度为100 r/min 的条件下,考察反应温度对除杂效果的影响,试验结果如图3 所示。

图3 温度对除杂效果的影响Fig.3 The effect of temperature on impurity removal

图3 表明,温度对除杂效果影响不大,5~45 ℃内废水处理均能达标,虽然氟含量随着温度的升高而增大,但整体并未超过废水排放标准,通过相关分析可知,氟的除杂效果主要是与Ca 有关,而Ca(OH)2的溶解度随着温度的升高而降低,进而导致高温下氟的去除效果不佳。经过查阅相关数据,本地温度通常在5~35 ℃,因此只要保持室温,氟含量便不会超标。综合考虑除杂效果与除杂成本,最终选取较优的除杂温度为室温(随季节变化均可)。

2.4 反应时间对除杂效果的影响

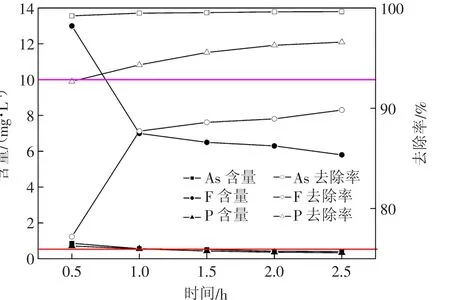

在pH 值为7、除杂试剂加入量为理论量的1.0 倍、反应温度为室温、搅拌速度为100 r/min 的条件下,考察反应时间对除杂效果的影响,试验结果如图4 所示。

图4 反应时间对除杂效果的影响Fig.4 The effect of reaction time on impurity removal

2.5 搅拌速度对除杂效果的影响

在pH 值为7、除杂试剂加入量为理论量的1.0倍、反应温度为室温、反应时间为2 h 的条件下,考察搅拌速度对除杂效果的影响,试验结果图5 所示。

由图5 可知,搅拌速度对除杂效果的影响不大。在保证传质效果的情况下,砷、氟与磷均能处理合格,达到外排标准。虽然较大的转速能使杂质的含量持续降低,但电耗与相关工业设备可能无法负担。因此,综合考虑除杂效果与除杂成本,最终选取较优的搅拌速度为75 r/min。

2.6 验证试验

通过条件试验,确定了较优工艺条件为:利用Ca(OH)2调整pH 值至7、FeSO4加入量为理论量的1.0 倍、除杂温度为室温、除杂时间为2 h、搅拌速度为75 r/min。为了进一步验证试验的可靠性,研究进行了中试验证试验,试验共开展了3 次,每次处理废水约1 m3,试验结果如表2 所示。

表2 验证试验结果汇总Tab.2 Summary of verification test results

由表2 可知,在试验选择的较优工艺条件下进行了3 次中试试验,处理后废水均能达到排放标准,充分验证了试验的可靠性。

3 结 论

(1)试验结果表明,利用Ca(OH)2-FeSO4混凝沉淀法能有效地将钨冶炼废水中的砷、氟、磷除去,其较优工艺条件为:利用Ca(OH)2调整pH 值至7、FeSO4加入量为理论量的1.0 倍、除杂温度为室温、除杂时间为2 h,搅拌速度为75 r/min。在此条件下,砷从110 mg/L 降至0.43 mg/L,氟从57 mg/L 降至7 mg/L,磷从9.7 mg/L 降至0.41 mg/L,符合国家废水排放标准。

(2)与目前常用钨冶炼处理废水工艺相比,本工艺具备除杂效果好、反应时间短、试剂用量少等优势,在一定程度上降低了钨冶炼废水的处理成本,节约了处理时间,一举多得,为我国钨冶炼废水处理新工艺提供了一定的参考。