钼-钾-硅合金再结晶行为研究

2021-09-02吴朝圣董建英阚金锋

钟 铭,吴朝圣,董建英,阚金锋

(1.安泰科技股份有限公司,北京 100081;2.安泰天龙钨钼科技有限公司,天津 301800)

钼具有高熔点、高热导率、低热膨胀系数、较高的高温强度和常温延伸率,能够用于高温炉结构件、靶材、电极、汽车行业等用途[1-3]。随着应用领域的拓展以及各领域技术的不断进步,难熔金属钼的高温抗变形性能也出现了不能满足使用要求的情况。例如,在氧化铝陶瓷烧结温度通常会达到1 600 ℃以上,如果采用普通的纯钼承烧板,烧结时会发生毫米级以上的弯曲变形,导致承载的陶瓷制件位置移动或掉落,从而造成产品的损坏。因此高温抗蠕变性能提升一直是钼材料应用开发的重要研究方向。

人们为了进一步提高钨、钼材料的高温抗蠕变性能,在钨、钼金属基体中掺入一定量的其他元素,以起到固溶强化或者弥散强化的作用。例如,固溶强化方面有钨铼合金[4]、钼铼合金[5]、钼钨合金[6]等;弥散强化方面有钼-氧化镧合金[7]等;固溶强化和弥散强化同时存在的TZM 合金[8]、MHC 合金[9]。

在钨材料中利用钾、硅、铝作为定向钉扎质点从而获得燕尾搭接结构的机理值得钼材料借鉴,机理示意图如图1 所示。钾、硅、铝元素掺入到钨粉中,利用钾、硅、铝的低熔点特性,从而使钨材料在高温烧结过程中形成空心钾泡,通过热变形加工,将钾泡拉长,高温退火后,拉长的钾泡分裂成直线排列的钾泡串,钾泡串产生定向钉扎作用,从而获得燕尾搭接的金相结构[10]。这个高温退火过程,形成燕尾搭接结构的过程也称为定型过程,该温度称为定型温度。

图1 燕尾搭接结构形成机理示意图Fig.1 Mechanism diagram of interlock structure formation

在钼中掺入钾、硅元素,也能产生相同的效果,而钨、钼材料熔点相差较大,因此其再结晶温度和定型温度也会相差较大。影响MKS 合金的再结晶组织的主要影响因素为掺杂量、热处理温度和热处理时间。

图2 纯钼及不同钾、硅含量MKS 板材轧制态金相组织Fig.2 Microstructure of pure molybdenum and MKS plates with different potassium and silicon contents as rolled

因此,本文通过粉末冶金方法制备MKS 合金板材,并针对不同的掺杂量和热处理制度,研究板材金相结晶组织的变化,确定MKS 板材优选的掺杂量和热处理条件。

1 材料和试验

原料:纯Mo 粉末和3 种MKS 粉末,成分如表1所示。

表1 原料成分Tab.1 Raw material composition

制备:将MKS 合金粉装入软模,冷等静压成型。在中频感应加热炉中,通氢烧结得到MKS 合金烧结坯,然后通过热轧、温轧得到MKS 合金板坯,总变形量为90%。对以上4 种轧制板坯进行1 800 ℃、60 min退火处理;对MKS-3 合金粉末制备的轧制板坯进行不同温度的退火,退火工艺如表2。

表2 MKS-3 合金板材退火工艺Tab.2 Annealing process of MKS-3 alloy plate

金相检测:将样品进行机械抛光处理,并用5%氢氧化钾+5%铁氰化钾溶液侵蚀抛光面后,观察金相组织。检测设备为:GX-50 金相显微成像系统。

扫描电镜检测:用折弯机将样品折断后,经过超声清洗,观察新鲜断口组织。检测设备为:JSM-6510A 分析型扫描电子显微镜。

钾、硅含量检测:样品用硬质合金研钵研碎后,用ICP-AES 分析技术检测样品的钾、硅含量。检测设备为:Plasma 1000 型电感耦合等离子体原子发射光谱仪。

2 结果与讨论

2.1 钾、硅含量检测

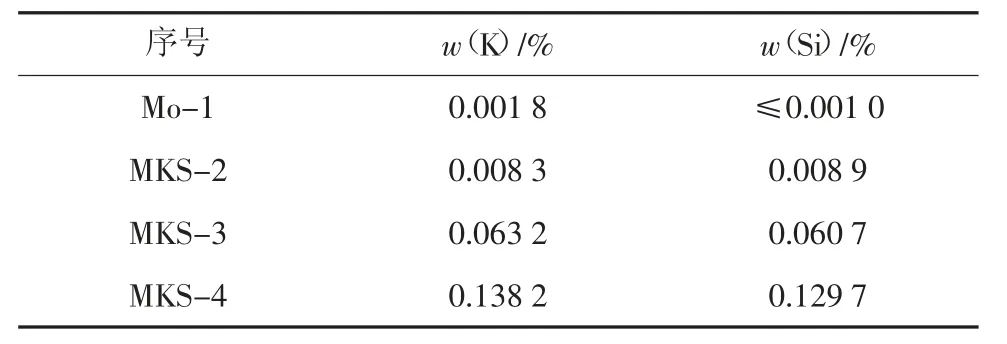

利用ICP-AES 分析技术,对退火后的Mo-1、MKS-2、MKS-3、MKS-4 板坯取样,进行钾、硅含量检测,结果如表3 所示。

表3 退火后纯钼板材和MKS 合金板材钾、硅含量Tab.3 Potassium and silicon content of annealed MKS alloy sheet

MKS 合金粉末经过烧结、轧制和退火之后,其钾、硅含量都有一定的减少。MKS-2、MKS-3、MKS-4的钾、硅含量减少量都在40%~50%,Mo-1 纯钼的钾含量降低到了18×10-6。

2.2 不同成分同一退火温度再结晶行为研究

2.2.1 金相组织分析的断口晶粒呈拉长状,而弥散质点的尺寸较MKS-3板材的大,弥散质点呈明显的定向排列状态,但有小部分弥散质点仍为椭球状,说明弥散质点未能充分断开,如图4(d)所示。

图3 纯钼及不同钾、硅含量MKS 板材退火后金相组织Fig.3 Metallographic structure of pure molybdenum and MKS plates with different potassium and silicon contents after annealing

图4 纯钼及不同钾、硅含量MKS 板材退火后扫描电镜分析Fig.4 SEM analysis of pure molybdenum and MKS plates with different potassium and silicon contents after annealing

结合图3(a)和图4(a),试样Mo-1 晶粒呈等轴状,原因是纯钼内部几乎不存在弥散相,所以没有钉扎晶界移动的质点,因此按照能量最低原则,Mo-1经过退火处理后,晶粒演变成了等轴状;多面体孔洞的存在,是由于Mo-1 未达到完全致密化而残留的孔洞。结合图3(b)和图4(b),试样MKS-2 晶粒长宽比较小,晶粒尺寸也较小,这是由于掺杂量过低,导致弥散相不足,不足以形成定向排列的弥散质点,从而只能起到阻碍晶粒长大的作用。结合图3(c)和图4(c),试样MKS-3 具有最为均匀理想的燕尾搭接结构,原因是掺杂量合适,弥散质点的大小和数量在合适的范围,这使其在轧制变形后,能够形成性能定向排列的弥散质点,从而能够获得均匀粗大的燕尾搭接结构。结合图3(d)和图4(d),试样MKS-4晶粒较不均匀,弥散质点的尺寸也相对较大,原因是掺杂量过多,则会导致部分钾硅泡过大,虽然也能形成定向排列结构,但由于大尺寸弥散质点的钉扎效果较弱,导致金相组织不均匀。

根据以上金相和扫描电镜形貌可知,MKS-3 板坯具有最为均匀理想的燕尾搭接结构,弥散质点也呈最为理想的球形定向排列状态;Mo-1 纯钼由于没有弥散粒子,在退火后各向异性消除,得到了等轴晶粒;MKS-2 板坯的晶粒长宽比较小;MKS-4 板坯的晶粒尺寸和长宽比较不均匀。说明钾、硅元素的掺杂量会显著的影响MKS 板坯退火后的金相组织。钾、硅的掺杂量过少,则不能产生足够数量的弥散质点,定向钉扎效果较弱,导致退火后的晶粒长宽比较小,晶粒尺寸也较小;如果钾、硅的掺杂量过多,则会导致部分钾硅泡过大,虽然也能形成定向排列结构,但由于大尺寸弥散质点的钉扎效果较弱,导致金相组织不均匀。所以,MKS-3 板坯的掺杂量最为合理。

2.3 同一成分不同退火温度再结晶行为研究

2.3.1 金相组织分析

图5 为MKS-3 板坯不同退火温度的金相组织。从图5(a)可见,经过轧制后,未退火组织晶粒呈纤维状。经过900 ℃、60 min 退火后,有部分晶粒发生宽化,但形貌上仍属于纤维状组织,如图5(b)。经过1 300 ℃退火后,晶粒进一步宽化,但未出现如纯钼一样的等轴晶粒,如图5(c)。说明掺杂钾、硅元素显著提高了材料的再结晶温度。当退火温度提高到1 600 ℃时,MKS 合金板坯的晶粒发生了异常长大,晶粒的宽度达到毫米级别,长度在视场内无法看到边界,产生超大尺寸的燕尾搭接结构,如图5(d)。退火温度进一步提高到1 800 ℃,金相结构没有发生明显变化。

图5 MKS-3 轧制板坯不同温度退火后的金相组织Fig.5 Metallurgical graphs of MKS-3 plate annealed in different temperatures

2.3.2 扫描电镜分析

在扫描电镜图中,能够看到空心的弥散质点,这些空心的质点的形成与MKS 材料的空心质点相同,为钾、硅元素在高温下的蒸气压将钼基体撑开,所形成的空心泡状结构,简称为“钾泡”。

图6 为烧结态以及不同温度退火后的扫描电镜断口照片。烧结态由于本身密度较低,以及钾泡的存在,因此断口上分布着大量的近球形孔洞,如图6(a)所示。在900 ℃退火状态下,钾泡的形态为长条状,如图6(b)所示。1 300 ℃退火后,钾泡的形貌仍然是长条状,没有明显的变化,如图6(c)所示。1 600 ℃退火使大部分长条状的钾泡分裂为多个圆球状的小钾泡;同时也能观察到个别钾泡是带有缩颈的长条状钾泡,可以推测这种钾泡的状态是处于分裂的过程中,未能在1 600 ℃退火过程中完成分裂,如图6(d)所示。1 800 ℃退火后,则长条状的钾泡全部分裂成沿钾泡方向排列的钾泡串,如图6(e)所示。

图6 烧结态及不同温度退火后的断口SEM 照片Fig.6 SEM fracture morphologies of as-sintered and as-annealed in different temperatures

因此,根据以上的SEM 组织可知,原本为球状的烧结态钾泡,随着大变形量轧制而轧扁,变成长条状的钾泡。长条状的钾泡的形状决定了其能量处于较高状态,通过高温退火,提高MKS 合金的原子动能,使长条状钾泡越过能垒,从而分裂成多个球状的细小钾泡,而球状的钾泡则处于相对较低的能量水平,这也符合能量最低原理。这些细小的,沿一定方向排列的钾泡,将其看作一个整体,则称为钾泡串。钾泡串的存在对钼基体晶界产生定向钉扎作用,此作用有两个效果:(1)提高再结晶温度,由图6(c)可知,1 300 ℃退火后,晶粒尺寸没有明显变化,再结晶温度提高至1 300 ℃以上,而普通纯钼的再结晶温度在850~900 ℃,再结晶温度有大幅度提高;(2)晶粒定向长大,普通的纯钼在再结晶之后晶粒根据能量最低原理,会从轧制态的长条状晶粒断裂、长大,得到等轴晶粒,而在定向钉扎作用下,晶界向厚度方向移动的速度会远远慢于沿长度和宽度的移动速度,从而导致退火后长条形晶粒的生成,形成燕尾搭接结构。

根据图5 和图6 的组织演化可以看出,MKS 板材的结晶过程中,在1 300 ℃时仍能保持较细的晶粒尺寸,而当退火温度提升到1 600 ℃时,晶粒则发生了快速长大。可以推断,在长条状钾泡的钉扎下,晶粒长大具有极高的能垒,可以使晶界在较高的温度下不发生移动,而一旦退火温度足够高,原子的动能突破了结晶能垒,那么在长条状钾泡分裂成钾泡串和晶界移动的双重作用下,晶粒会发生快速长大。

3 结 论

综上所述,MKS 合金的再结晶行为与弥散质点在退火过程中的演变密切相关。结合本研究的影响结晶行为的两个主要因素,掺杂量和退火工艺制度,如果要获得良好的燕尾搭接结构,则需要形成适当数量的钾泡串,从而使钉扎作用最大化。得到如下结论:

(1)钾、硅元素的掺杂量能够影响MKS 板材的再结晶行为,如果掺杂量过少,弥散质点过少,定向钉扎作用不足,导致退火后的晶粒长宽比较小,晶粒尺寸也较小;如果钾、硅的掺杂量过多,则会导致部分钾硅泡过大,虽然也能形成定向排列结构,但由于大尺寸弥散质点的钉扎效果较弱,导致金相组织不均匀。轧制板坯内钾质量分数含量为0.0632%,硅含量为0.0607%时为最优值。

(2)掺入钾、硅元素的MKS 板材,通过适当的热处理,能够获得燕尾搭接的晶粒结构,而且其再结晶温度显著高于纯钼,能够达到1 300 ℃;在1 600 ℃以下的退火过程中,MKS 板材只发生了极轻微的晶粒宽化。退火温度升高到1 600 ℃以上时,晶粒发生急剧长大,形成燕尾搭接的粗大组织。因此,对轧制MKS 板坯的最优定型退火条件为:1 600~1 800 ℃,保温1 h。