BaCe0.8Al0.2O3 掺杂的SPEEK 复合质子交换膜制备与性能1

2021-09-01王颖锋张琳琳刘运权李水荣叶跃元

王颖锋, 江 坤, 张琳琳, 刘运权, 李水荣, 王 夺, 叶跃元

(厦门大学 能源学院, 福建 厦门 361102)

1 前 言

质子交换膜是质子交换型燃料电池(proton exchange membrane fuel cell, PEMFC)的核心部件,主要作用是传导质子[1-4]。目前,PEMFC 中使用最广泛的质子传导材料是杜邦公司发明的Nafion 膜,该膜兼有较高的质子传导率和良好的化学稳定性[5-6]。但是,Nafion 膜仍存在制造成本较高、高温下质子传导率相对较低等不足之处(暂无法用于温度大于100 ℃的场合)[7-8]。而在非氟磺酸材料中,磺化聚醚醚酮(sulfonated polyetheretherketone, SPEEK)具有价格低廉、机械强度好等特点已成为Nafion 膜的一种潜在替代品[9]。一般地,SPEEK 的质子传导率可以通过提高磺化度来改善,但在磺化度提高的同时又可能导致膜的机械性能下降。因此,如何均衡SPEEK 膜的质子传导率与机械性能是一个亟待解决的问题。目前的解决办法主要有2 种:一种是通过对有机物进行嵌段来改进;另一种是通过掺杂无机物制备复合质子交换膜来提高[10-11]。通常认为制备有机-无机杂化复合质子交换膜是提高SPEEK 膜整体性能的最有效方法之一。

研究表明,钙钛矿结构的质子导体具有ABO3结构,故呈现出较高的质子传导性,同时也兼具较好的化学稳定性、优异的机械稳定性和热稳定性等特点[12],故近年来受到人们的广泛关注和研究。钙钛矿结构之所以稳定,是因为具有组成原子与化合价之间较平衡的几何排列[13]。比如,BaCeO3作为一种ABO3结构的质子导体,Rahmati 等[14]通过分子动力学模拟研究了它的掺杂对SPEEK 膜质子传导率的影响。结果发现,掺杂BaCeO3后所得到膜的水合氢离子扩散系数比纯SPEEK 膜高1.5 倍,说明BaCeO3的掺杂在理论上能够改善SPEEK 的质子传导率。进一步,Mumtaz 等[15]将Sr 和Zr 共掺杂至BaCeO3中,并通过溶胶-凝聚法合成了电解质,在650 ℃下,这种膜的质子传导率达到0.008 S·cm-1。而对于膜的力学性能,Bao 等[16]发现,Al 的掺杂可以改善质子导体CaZrO3的机械性能。另外,Exner 等[17]提出可将钇(Y)掺入BaZrO3、BaSnO3和BaCeO3中作为固体氧化物燃料电池的材料,以改进机械性能。

鉴于钙钛矿材料BaCeO3具有较优异的质子传导能力,而Al 的掺杂又可改善膜的机械性能,同时Al 本身无毒性,价格也较低;而迄今的大多数研究都是将BaCeO3应用于高温固体氧化物燃料电池中(鲜有在低温燃料电池中的应用报道)。本研究将BaCeO3和Al 共同应用于低温燃料电池膜的掺杂。首先采用Al 对BaCeO3进行掺杂制备出BaCe0.8Al0.2O3,然后将得到的BaCe0.8Al0.2O3再掺入SPEEK 膜中,考察有机-无机共掺杂对复合膜各项性能指标的影响。

此外,SPEEK 质子交换膜的另一个问题是孔道中常会发生燃料(比如甲醇)的渗透现象,而甲醇的扩散会造成阴极催化剂的中毒和燃料浪费。初步研究表明,在SPEEK 膜中,甲醇的渗透主要通过亲水区进行,而掺杂BaCe0.8Al0.2O3后,分散在膜内亲水通道的BaCe0.8Al0.2O3可以增加甲醇的传递位阻,同时膜中的磺酸基与游离的水分子之间的氢键作用使得传输通道变窄,限制了甲醇的渗透[18],在一定程度上阻碍燃料转移,从而降低燃料的渗透,提高复合膜的综合性能。

因此,本研究采用共沉淀法先制备BaCe0.8Al0.2O3材料,然后将它掺杂到SPEEK 基体中,再通过溶液浇铸的方式制备出SPEEK-BaCe0.8Al0.2O3复合质子交换膜,以期在改善SPEEK 膜的质子传导率和机械稳定性方面有所突破,为今后的商业化应用奠定必要的理论基础。

2 实验部分

2.1 实验材料与仪器

PEEK(450P)由美国Victrex 公司提供;浓硫酸(质量分数为95%~98%)、乙醇、PEG-400、二甲基乙酰胺;硝酸铈和硝酸铝均购自上海麦克林有限公司;氨水、双氧水和硝酸钡等均购自西陇化工有限公司。以上试剂均为分析纯,所用的水为实验室自制的去离子水。

实验与分析仪器主要包括X 射线衍射仪(XRD,Rigaku Ultima IV)、红外光谱(FT-IR,傅里叶Nicolet Is5)、扫描电子显微镜(SEM,Zeiss Supra 55)、热稳定分析仪(Perkin-Elmer)、离心机(TG16-WS)、真空干燥箱(DZG-6021 型)、数显恒温水浴锅(HH-1)等。

2.2 膜的制备

SPEEK-BaCe0.8Al0.2O3复合质子交换膜的制备包括3 大部分:

1) 磺化聚醚醚酮(SPEEK)的制备

称取一定量的PEEK 粉末,置于真空干燥箱中于100 ℃下烘干12 h。然后将干燥后的粉末缓慢加入装有100 mL 浓硫酸的三口烧瓶中,均匀搅拌至PEEK 粉末完全溶解,再将烧瓶置于50 ℃的水浴锅中继续搅拌7 h;最后,将三口烧瓶迅速置于冰水混合物中冷却至8 ℃以下,以终止磺化反应。将得到的溶液倒入分液漏斗中,逐滴滴入冰水中直至完全滴完,得到一种呈白色球状颗粒的聚合物。再用去离子水对白色颗粒清洗数次直至其pH 为中性。最后将白色球状颗粒置于80 ℃真空烘箱中干燥12 h。

2) BaCe0.8Al0.2O3(BaCeO3)复合物的制备

将聚乙二醇、去离子水和乙醇按一定的比例混合并搅拌至均匀,接着加入一定量的硝酸钡、硝酸铈和硝酸铝,得到的金属盐混合溶液。配制浓度为2.4 mol·L-1的氨水溶液,将它缓慢加入所配的金属盐溶液中,搅拌均匀直至金属离子完全溶解,静置1 h 后得到沉淀悬浊液。将悬浊液多次过滤洗涤后的产物置于真空干燥箱中,80 ℃下干燥12 h,最后将其置于950 ℃下焙烧4 h,制得BaCe0.8Al0.2O3。以同样的方式(不添加硝酸铝)制备了BaCeO3复合物。

3) 复合膜的制备

待步骤1)、2)两项制备完成后,量取一定量的二甲基乙酰胺溶液,将制得的SPEEK 溶解于其中。接着加入一定量的铝铈钡复合物(前面自己所制),在一定温度下持续搅拌一段时间,使其混合均匀。在洁净的聚四氟乙烯的模具中,采用溶液浇筑法制成膜,然后将其置于80 ℃的真空干燥箱中干燥。复合膜中BaCe0.8Al0.2O3的质量分数分别为3%、6%、9% 和12%,纯BaCeO3掺杂时的质量分数为9%;其他相应的复合膜分别定义为SPEEK-BaCe0.8Al0.2O3-w和SPEEK-BaCeO3,其中w为SPEEK 中BaCe0.8Al0.2O3的质量分数。

2.3 测试与表征

X 射线衍射(XRD):X 射线衍射测试采用的是Rigaku Ultima IV 型X 射线衍射仪。 测试条件:以Cu-Kα射线为光源,其管电流是30 mA,管电压为40 kV,扫描范围为10°~80°,扫描速度为5(°)·min-1。

红外光谱测试:采用傅里叶变换红外光谱仪(Nicolet Is5)对所有样品进行红外测试,扫描波数的范围为4 000~400 cm-1,采集32 次,分辨率为2 cm-1。实验数据利用OMNIC6.0 软件进行处理分析。

扫描电子显微镜(SEM):采用的是场发射高分辨扫描电镜(Zeiss Supra 55)进行测试。但在测试前,须先将真空干燥处理后的膜样品置于液氮中冷冻淬断,再将其固定于样品台上使用SBC-12 离子溅射仪在膜表面喷金粒子。

离子交换容量(ionic exchange capacity,IEC):采用滴定法对质子交换膜的离子交换容量进行测定。得到的结果记为IEC,单位是meq·g-1。具体步骤如下:先将制备的膜裁剪成2 cm×2 cm 样品,再将其浸泡在浓度为2 mol·L-1NaCl 溶液中24 h,使Na+充分置换出膜材料中的H+。滴定过程中,指示剂采用酚酞试剂,用浓度为0.01 mol·L-1NaOH 溶液滴定溶液中H+,再根据NaOH 溶液浓度和反应消耗的NaOH溶液体积计算获得。

吸水率(water uptake, WU)的测定:在室温下,将质子交换膜剪成正方形(2 cm×2 cm)并浸没于氮气气氛保护的去离子水中24 h。接着迅速用滤纸吸干质子交换膜表面的水分并对膜的质量进行称重,通过膜的质量变化(增长百分比)计算吸水率。

溶胀率(swelling rate, SR)的测定:在室温下将质子交换膜剪成正方形(2 cm×2 cm)并浸没于氮气气氛保护下的去离子水中24 h;然后,将浸泡后的膜取出,用游标卡尺测量膜的长度和厚度。接着,将质子交换膜置于真空干燥箱中于100 ℃下干燥48 h,取出测量其长度和厚度。溶胀率可由厚度的变化率和表面积的变化率衡量。

热稳定性测试:使用的是Perkin-Elmer 热稳定分析仪。测量时每次取10 mg 膜样品,在氮气气氛保护下进行热稳定测试。测试温度范围为25~800 ℃,升温速率为10 ℃·min-1。

力学性能测试:采用的测试仪为万能测试机(UTM-4000,SUNS,深圳,中国)。该测试机在室温下的拉伸速率为5 mm·min-1。

质子传导率测试:传导率通过电化学工作站(Chi660E)测定。采用四电极法进行测试,测试频率范围为0.01~106Hz。质子传导率见式(1):

式中:L为检测电极间的距离(cm),h为膜的厚度(cm),d为膜的宽度(cm),Rm为膜的电阻(Ω)。

化学稳定性测试:膜的化学稳定性采用芬顿实验进行测试。步骤如下:将膜剪成2 cm×2 cm 的块状,在温度为68 ℃下将其浸泡在双氧水(质量分数为3 %)与Fe2+(质量分数为4×10-4%)的混合溶液中;经过一定时间后,将浸泡后的膜取出测量其质子传导率并与没有浸泡的质子传导率进行对比,即可确定其化学稳定性。单电池性能测试:采用型号为850e 的燃料电池测试系统(生产厂家,Scribner Associates Inc),阳极的Pt 载量为3.0 mg·cm-2,阴极的Pt 载量为0.58 mg·cm-2。MEA 制作温度为130 ℃,压力为3 MPa。测试条件:温度为60 ℃,阳极和阴极分别采用纯氢气和纯氧气。

3 结果与讨论

3.1 复合氧化物的XRD 表征

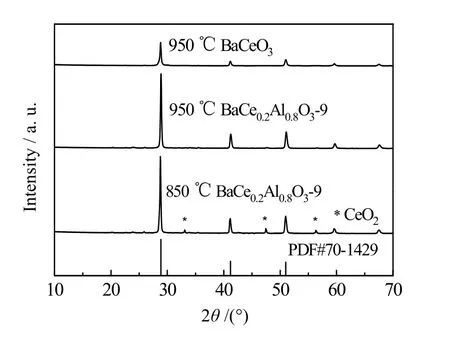

如图1 所示为BaCe0.8Al0.2O3和BaCeO3复合氧化物的XRD 衍射图,其中标*的峰为CeO2相的衍射峰。从图中可以看出,样品经过850、950 ℃烧结后都出现了BaCeO3相,其主要衍射峰与标准图谱(PDF#70-1429)相吻合,即没有出现BaCO3相的衍射峰。经过850 ℃烧结后的样品出现了CeO2相,而经过950 ℃烧结后的样品没有CeO2相的衍射峰[19]。这说明经过950 ℃烧结后的样品反应完全,得到了结晶性良好的纯相BaCeO3。掺杂Al 后的BaCe0.8Al0.2O3,衍射图谱中没有出现新的物相,也没有检测到Al 元素,这可能是因为其负载量较小,样品颗粒分散造成的。

图1 BaCe0.8Al0.2O3 和BaCeO3 的XRD 衍射图Fig.1 XRD patterns of BaCe0.8Al0.2O3 and BaCeO3

3.2 复合膜的傅里叶红外光谱测试

SPEEK-BaCe0.8Al0.2O3复合质子交换膜的红外谱图如图2 所示。由图2(b)中可见,标记1 595、1 490、1 414、764 cm-1处为苯环的特征吸收峰,证明了苯环的存在。图2(c)中也标出了磺酸基官能团的特征吸收峰,其中,在1 251 cm-1处出现的峰对应的是O─S─O 键的不对称伸缩振动峰、在1 080 cm-1处对应的是O─S─O 键的对称伸缩振动峰、在1 023 cm-1处对应的是S─O 键的伸展振动吸收峰以及在710 cm-1处对应的是S─O 键的对称伸缩振动峰。磺酸基团的强度与磺化度有关,若磺化度相同,其吸收峰强度也一致。以上结果证明PEEK 已成功地磺化,故有磺酸基团键合在其基体上。

3.3 膜的SEM 分析

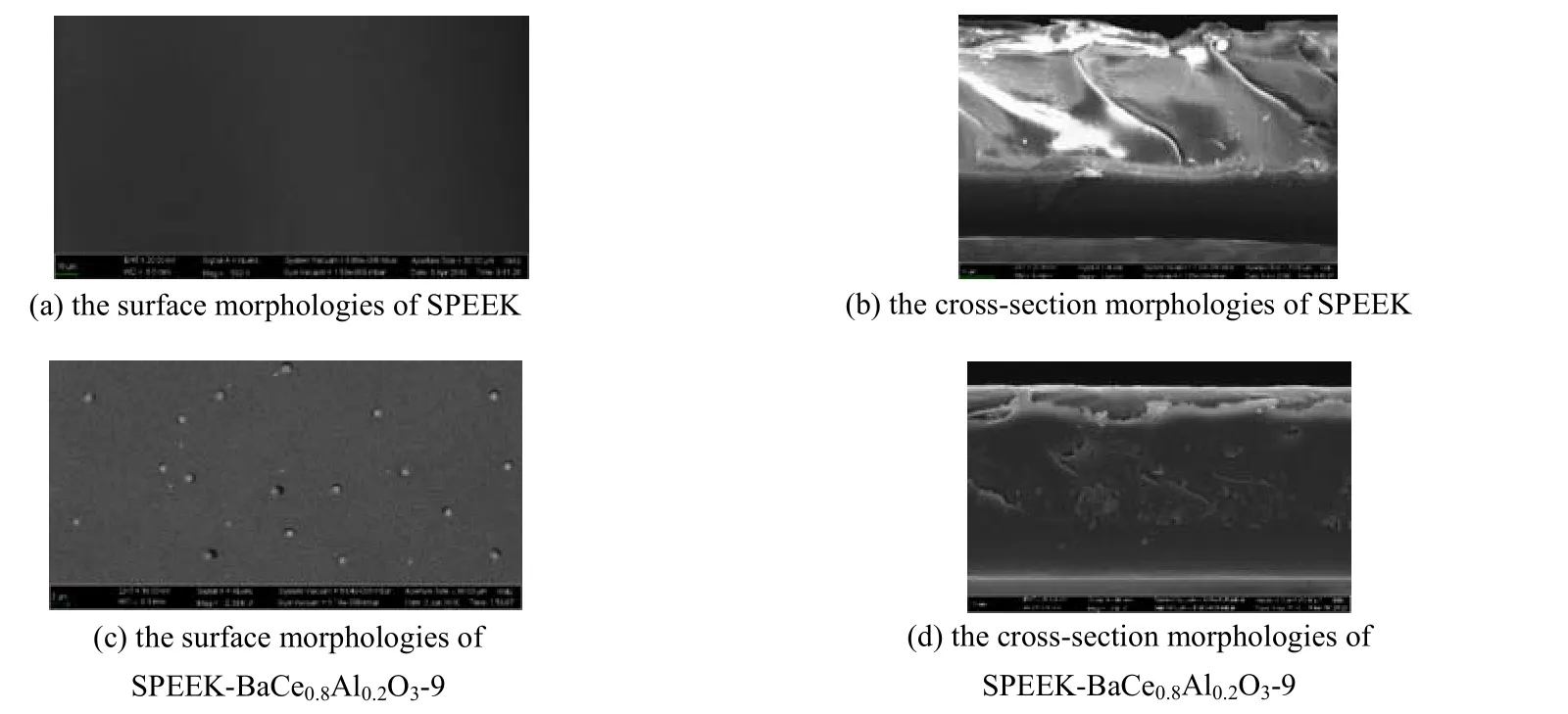

如图3 所示为SPEEK、SPEEK-BaCe0.8Al0.2O3-9 膜的SEM 图。由图3(a)、(c)可见,膜的表面相对平坦光滑。其中,图3(c)中BaCe0.8Al0.2O3分散均匀,没有明显的团聚现象。图3(b)中SPEEK 膜的断面没有出现明显的孔洞、裂痕以及相分离的现象,说明制得的膜材料结构致密均匀。而图3(d)SPEEK-BaCe0.8Al0.2O3-9膜材料的断面形态却相对不平整,其表面存在细小的突起;同时也没有出现明显的孔洞以及BaCe0.8Al0.2O3等无机物的脱落现象。说明BaCe0.8Al0.2O3已牢牢地嵌入SPEEK 膜中,同时得到的复合膜材料也比较致密均匀。

图3 膜的SEM 图Fig.3 SEM images of SPEEK and SPEEK-BaCe0.8Al0.2O3-9 membranes

3.4 离子交换容量测定(IEC)

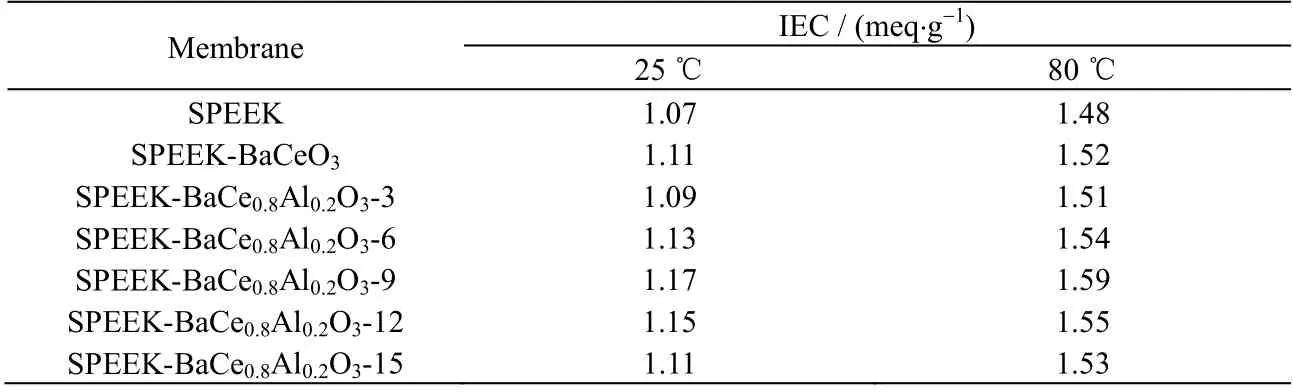

离子交换容量反映了单位质量的质子交换膜中所包含的导电离子的容量,其对质子交换膜的吸水率和溶胀率有直接影响。如表1 所示为SPEEK-BaCe0.8Al0.2O3复合质子交换膜的离子交换容量的测定结果。由表1 可见,掺杂BaCe0.8Al0.2O3后,复合膜的IEC 值均大于纯SPEEK 膜,其原因可能是由于BaCe0.8Al0.2O3中的ABO3钙钛矿结构是良好的质子导体,且其本身具有电离质子的能力。此外,所有膜在80 ℃下的IEC值均比25 ℃下的IEC 值大,这是因为温度升高导致磺酸基团活性强化,电离出质子的能力增强,从而使得IEC 的值增大。总之,BaCe0.8Al0.2O3的掺杂有利于质子在膜中传导,从而改善复合膜的性能。

表1 SP EEK、SPEEK-BaCeO3和SPEEK-BaCe0.8Al0.2O3复合质子交换膜的离子交换容量Table 1 Ionic exchange contents of SPEEK, SPEEK-BaCeO3 and SPEEK-BaCe0.8Al0.2O3 membranes

3.5 吸水率和溶胀率

表2 列出了SPEEK 和SPEEK 复合膜的吸水率和溶胀率的测定结果,表中TW 为不同膜厚度的溶胀率与吸水率比值,AW 为不同表面积的溶胀率与吸水率比值。从表2中可看出,掺杂BaCe0.8Al0.2O3后复合膜的吸水率增大,其中SPEEK-BaCe0.8Al0.2O3-9 的吸水率最高,达到了34.4%。随着SPEEK-BaCe0.8Al0.2O3复合膜的吸水率的增加,复合膜的溶胀也加剧。从TW 数值看,SPEEK-BaCe0.8Al0.2O3-9 复合膜的比值最小,为0.529,即复合膜吸附相同质量的水分子的情况下,它的溶胀程度最小。总之,不论是厚度还是表面积,相较于纯 SPEEK 膜,SPEEK-BaCe0.8Al0.2O3-9 复合膜的比值都是最小的,即SPEEK-BaCe0.8Al0.2O3-9 复合膜的吸水率和溶胀率是复合膜中最好的。相同体积内吸收越多的水分,越有利于质子的传导,因此BaCe0.8Al0.2O3的掺杂有助于构建质子传输通道,同时对于追求高吸水率和低溶胀来说,9% 的掺杂量是最合适的,故SPEEK-BaCe0.8Al0.2O3-9 复合膜的性能可以得到最大程度的改善。

表2 SPEEK 及其复合膜的吸水率和溶胀率的测定结果Table 2 Water uptake and swelling rate of SPEEK, SPEEK-BaCeO3 and SPEEK-BaCe0.8Al0.2O3 membranes

3.6 热稳定性分析

如图4 所示为SPEEK、SPEEK-BaCeO3和SPEEK-BaCe0.8Al0.2O3复合质子交换膜的热失重曲线。从图中曲线可以看出,在温度上升过程中,大致分为3 个失重阶段:第1 阶段温度为30~150 ℃,重量损失约为6% ~ 8%,这是由于吸附于膜中的水和残留溶剂的蒸发所致。而复合质子交换膜的吸水能力比纯SPEEK 膜强,因此其重量损失会比纯SPEEK 少。第2 阶段温度为250~380 ℃,这时SPEEK 中的磺酸基团分解。最后一个阶段是在500 ℃左右,此温度下聚合物的骨架开始分解。不难发现,SPEEK-BaCe0.8Al0.2O3复合质子交换膜热稳定性均优于SPEEK 膜,证明BaCe0.8Al0.2O3的掺杂确实有利于改善膜的热稳定性。

图4 SPEEK、SPEEK-BaCeO3和SPEEK-BaCe0.8Al0.2O3复合质子交换膜的热重分析曲线图Fig.4 TGA curves of the SPEEK, SPEEK-BaCeO3 and SPEEK-BaCe0.8Al0.2O3 membranes

3.7 力学性能分析

如表3 所示为SPEEK 及其复合质子交换膜的拉伸测试数据。复合膜与纯SPEEK 膜拉伸强度15.82 MPa 相比,BaCeO3的掺杂提高了膜的拉伸强度。不过,在Al 进一步掺杂之后,SPEEK-BaCe0.8Al0.2O3复合质子交换膜的拉伸强度和断裂拉伸率均高于SPEEK-BaCeO3复合质子交换膜,说明Al 的加入可以改善SPEEK 的力学性能。由表3 还可知,复合膜的拉伸强度出现了先升高后下降的趋势。当BaCe0.8Al0.2O3的掺杂量为9% 时,其达到最大值29.43 MPa , 而复合膜的断裂伸长率随着BaCe0.8Al0.2O3的掺杂的增加逐渐降低。出现这现象的原因可能是,少量BaCe0.8Al0.2O3掺入SPEEK 膜中可以均匀分散,从而使得有机与无机之间能够较好地结合;再加上BaCe0.8Al0.2O3本身机械强度高的优势,从而大大提高了复合膜的拉伸强度。随着BaCe0.8Al0.2O3掺杂量的增加,无机物与有机物将逐渐不能很紧密地结合;再加上复合膜中的无机组分增加导致复合膜的韧性变差,脆性增加,结果使膜的拉伸强度下降。最后,断裂伸长率也随着BaCe0.8Al0.2O3掺杂量的增加而降低。因此,选择9%的掺杂量可以最大幅度地改善复合膜的机械性能,具有更好的抗拉伸性能。

表3 SPEEK 及其复合质子交换膜的力学性能测定结果Table 3 Mechanical properties of SPEEK, SPEEK-BaCeO3 and SPEEK-BaCe0.8Al0.2O3 proton exchange membranes

3.8 质子传导率

质子交换膜具有优异的质子传导性。如图5(a)所示,从图中可以看出,当温度为20~80 ℃时,SPEEK和SPEEK-BaCe0.8Al0.2O3复合膜的质子传导率均随温度升高而增加。对比SPEEK-BaCe0.8Al0.2O3复合膜,可以发现随着BaCe0.8Al0.2O3的质量分数增加,复合膜的质子传导率呈现先增加后减少的趋势。当BaCe0.8Al0.2O3的质量分数为9% 时,SPEEK-BaCe0.8Al0.2O3-9 复合膜的质子传导率达到最大,在80 ℃时其质子传导率为0.187 S·cm-1。这是因为BaCe0.8Al0.2O3本身可以提供质子传递位点,还具有较高的吸水率,故其均匀掺杂可以在膜中形成质子传输通道,大幅改善复合膜的质子传导率。当然,BaCe0.8Al0.2O3质子导体的适当掺入,可增加质子交换膜的质子传导率。但若掺杂量过多,无机物与有机物不能紧密结合,反而导致无机物易于团聚,复合膜内阻增加,使得质子传导率下降。因此,选择9% 的掺杂,可使BaCe0.8Al0.2O3质子导体与膜中的磺酸基团共同形成高效的质子传输通道,从而改善复合膜的质子传导率。

图5 SPEEK、SPEEK-BaCeO3 和SPEEK-BaCe0.8Al0.2O3 复合膜的质子传导率和阿伦尼乌斯型曲线图Fig.5 Proton conductivity and Arrhenius plot for proton conductivity of SPEEK, SPEEK-BaCeO3 and SPEEK-BaCe0.8Al0.2O3 proton exchange membranes

图 5(b)为 SPEEK、SPEEK/BaCeO3和 SPEEKBaCe0.8Al0.2O33 种复合膜电导率的阿伦尼乌斯型曲线图。电导率与温度和活化能的关系见式(2):

式中:σ为电导率(S·cm-1),σ0为指前因子(S·cm-1),Ea为活化能(kJ·mol-1),R为普适气体常数(8.314 J·mol-1·K-1),T为 热 力 学 温 度(K)[20]。 从 图 5(b) 可 见,SPEEK-BaCe0.8Al0.2O3-9 复合膜的斜率最大,其活化能为11.23 kJ·mol-1。SPEEK 和SPEEK-BaCe0.8Al0.2O3复合膜的活化能在10.491~11.23 kJ·mol-1,而Nafion 膜的活化能为10.39 kJ·mol-1,说明膜内存在2 种质子传导机制(grotthuss 和vehicle 机制)。

3.9 化学稳定性

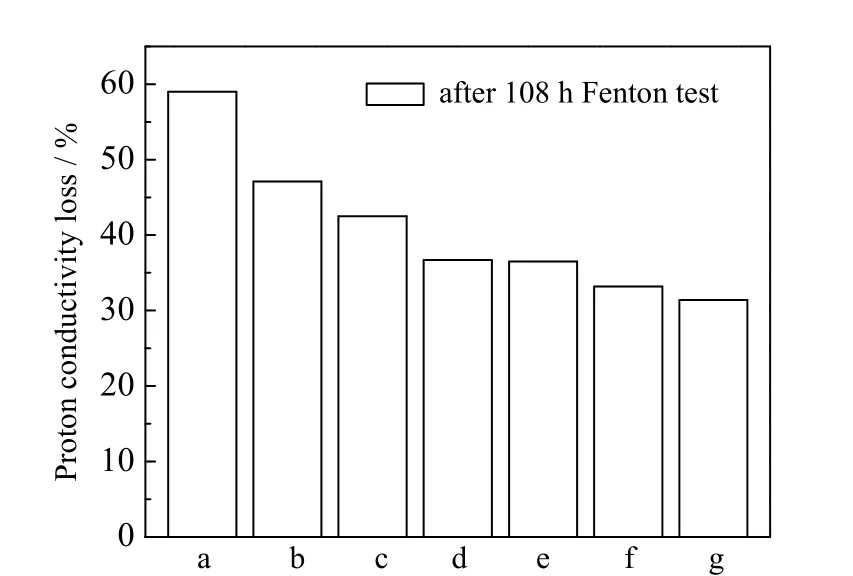

膜在芬顿试剂中的化学稳定性是衡量质子交换膜的重要指标之一,其通常是在68 ℃下将膜浸泡在芬顿试剂中通过测定其质子传导率获得。如图6 所示为部分测试结果。由图6 可见,在芬顿试剂中浸泡108 h后,SPEEK 的质子传导率损失约为59.01%;但随着BaCe0.8Al0.2O3的掺入,复合膜质子传导率的损失率逐渐降低。说明BaCe0.8Al0.2O3的掺杂改善了SPEEK 膜的化学稳定性。究其原因,可能是由于Ce3+/Ce4+的氧化还原偶合能力和纳米氧化铈材料中非化学测量诱导的氧空位的高迁移率所致[21]。

图6 SPEEK、SPEEK-BaCeO3 和SPEEK-BaCe0.8Al0.2O3 复合膜在芬顿试剂中浸泡后的质子传导率损失率Fig.6 Proton conductivity loss of the SPEEK, SPEEK-BaCeO3 and SPEEK-BaCe0.8Al0.2O3 proton exchange membranes immersed in Fenton for 108 h

3.10 单电池性能

如图7 所示为SPEEK-BaCe0.8Al0.2O3-9 膜在60 ℃的单电池中测得的极化和功率密度曲线。由图7 可见,SPEEK-BaCe0.8Al0.2O3-9 膜的最大功率密度相对较高,为0.82 W·cm-2。这可能得益于BaCe0.8Al0.2O3-9的钙钛矿结构,同时BaCe0.8Al0.2O3-9 具有较高的质子传导性和吸水率。当这种无机复合物均匀地分散于SPEEK 膜中时,它不仅可以结合水分子,还可以与磺酸基团共同形成质子传输通道,从而有助于提升复合膜的功率密度。

图7 SPEEK-BaCe0.8Al0.2O3-9 膜的单电极计划曲线Fig.7 Cell performance of the SPEEK-BaCe0.8Al0.2O3-9 membrane

4 结 论

采用共沉淀法制备BaCe0.8Al0.2O3复合氧化物,并将其掺杂到SPEEK 膜基体中,从而进一步制得SPEEK-BaCe0.8Al0.2O3复合质子交换膜。对制得的几种交换膜的性能进行测定与表征,获得以下结论:

(1) 掺杂Al 之后的SPEEK-BaCe0.8Al0.2O3复合膜的力学性能大大优于SPEEK-BaCeO3复合膜,证明BaCe0.8Al0.2O3的掺杂有利于改善膜的力学性能。

(2) 热重曲线表明,制得的SPEEK-BaCe0.8Al0.2O3-9 复合膜具有较优异的热稳定性。

(3) 在制得的几种膜样品中,SPEEK-BaCe0.8Al0.2O3-9 复合膜表现出最优的性能,其质子传导率在80 ℃下达到0.187 S·cm-1,单电池的最大功率密度也达到0.82 W·cm-2。说明钙钛矿结构的BaCe0.8Al0.2O3质子导体可大大增强SPEEK 膜的质子传导率,因此,采用这种无机掺杂可能是改善SPEEK 膜性能的一种有效途径。

(4) SPEEK-BaCe0.8Al0.2O3复合膜在芬顿试剂中的质子传导率损失率要低于纯SPEEK 膜本身,其中SPEEK-BaCe0.8Al0.2O3-15 复合膜的质子传导率损失最小,仅为31.4%。说明这种无机掺杂的膜的化学稳定性也较好。

综上,本研究制得的基于SPEEK 膜改进的复合膜不仅具有较好的质子传导率和较大功率密度,还具有较好的力学性能和化学稳定性。有望在燃料电池中获得潜在应用。