混料设计优化烟用胶囊壁材配方

2021-09-01孙世昌程相林赵建宏周鹏举马珂珂敬永安

孙世昌, 程相林, 王 晨, 赵建宏, 周鹏举, 马珂珂, 敬永安, 冯 剑

(1. 郑州大学 化工学院, 河南 郑州 450001; 2. 河南金瑞香精香料有限公司, 河南 郑州 450046)

1 前 言

烟草行业在卷烟嘴棒中普遍加入含有香精的胶囊(又称爆珠),在吸烟过程中,消费者通过捏碎胶囊释放香精,调节香烟香味,改善口感[1-2]。爆珠香烟面世以来,市场销量快速增长,2018 年我国爆珠香烟达到357.73 亿支,产量为2014 年的20 倍以上,市场占比由0.1% 上升至1.5%,但目前关于爆珠壁材配方的研究仍较少[3-4]。含有长链、非极性芳香族溶剂的香精为油性体系,复配胶液冷却形成凝胶,以水包油的形式包裹香精,最终形成一种亲水性的膜阻止香精挥发或氧化变质[5-7]。常用壁材有植物胶、动物胶、纤维素和淀粉衍生物等,其中k-卡拉胶具有凝胶所需浓度低、透明度高等优点,广泛用于食品、医药等行业[8]。但仅以k-卡拉胶为壁材制备的胶囊压力值低,外观缺陷较多。因此在k-卡拉胶和氯化钾溶液形成的凝胶的基础上,加入魔芋胶、阿拉伯胶和氧化淀粉对凝胶结构改性。目前胶囊的质量检测主要是外观检测和压力值检测。通过外观检测,剔除气泡、空壳、实心、凹陷、拖尾和球形度差等缺陷胶囊;压力值需控制在一定的范围内,压力值过低,胶囊在加工过程中容易破碎,影响生产效率;压力值过高,消费者不易捏碎,影响使用体验[9]。故本研究采用D-最优混料设计[10-11],以胶囊压力值和外观合格率作为评价指标,优化辅料配比,以提高工业生产的胶囊质量。

2 材料与方法

2.1 材料与仪器

k-卡拉胶(相对分子质量Mr=1.71×105,动力黏度μ(质量分数为1.5%,75 ℃)=31 mPa·s,硫酸酯质量分数为20.7%)、魔芋胶(Mr=3.13×105,μ(质量分数为1.5%,30 ℃)=31 200 mPa·s,葡甘露聚糖质量分数为90.3%)和阿拉伯胶(Mr=1.56×105,μ(质量分数为25%,25 ℃)=13 mPa·s),均购自山西莱克生物科技有限公司;氧化淀粉(Mr=5.52×104,μ(质量分数为6%,65 ℃)=55 mPa·s,二氧化硫残留量17.3 mg·kg-1,羧基质量分数为0.7%),购自山东西唐生物科技有限公司;氯化钾(KCl),购自苏州美亿辰生物科技有限公司;冰橙香味香精,购自广州品研食品科技有限公司;石蜡油,购自广州美全生物科技有限公司。以上材料均为食品级。商业化胶囊样品,由河南金瑞香精香料有限公司提供。

Manaslu-R30 型全自动机器视觉检测设备,杭州乔戈里科技有限公司;CTS-II 型烟用胶囊综合检测仪,成都瑞拓科技股份有限公司;LWJN-01 型烟草用爆丸滴丸机,上海利闻科学仪器有限公司;HJG-III型水浴式化胶罐,北京鑫航成科技发展有限公司;BK STM-IV 型数显斯托默黏度计,四川毕克科技有限公司;DRS-09A 型工业超声波加湿机,多乐信电器有限公司。

2.2 实验方法

2.2.1 工艺流程

配方设计→胶液制备→胶囊制备(滴丸)→洗涤→烘干→筛分→平衡→质检

2.2.2 胶液制备

按照实验设计准确称取一定量的k-卡拉胶、魔芋胶、阿拉伯胶、氧化淀粉、自来水和KCl,加入化胶罐中,化胶温度为70 ℃,高速剪切分散40 min 后,静置40 min 消泡。使用斯托默黏度计测量胶液黏度,55 ℃黏度应为(650±50) mPa·s,并根据文献[12]测定胶液凝胶温度,应为(46±3) ℃,以保证胶液可用于滴丸。

2.2.3 胶囊制备

将70 ℃的胶液与香精通过同心圆滴头,滴入20 ℃的循环冷却石蜡油中,含有香精的液滴,因表面张力而冷却收缩形成软胶囊[13]。调节胶液、香精流速等工艺条件,控制软胶囊皮重每粒为(62.5±2.5) mg,芯重每粒为(25±0.5) mg。经洗涤烘干后得到胶囊成品。滴丸过程和烟用胶囊如图1 所示。

图1 滴丸过程和烟用胶囊Fig.1 Schematic diagram of the dripping process and image of cigarette capsules

2.2.4 筛分

使用孔径为3.5 和3.8 mm 的分样筛对烘干后的胶囊进行筛分,除去因外界条件波动导致粒径偏小或偏大的胶囊。筛分后的胶囊在25 ℃、相对湿度为50% 的环境下平衡5 h 后进行质量检测。

2.2.5 胶囊压力值检测

随机选取100 粒胶囊,使用胶囊综合检测仪测量并计算胶囊压力值的平均值,统计其合格率(工业生产标准要求胶囊压力值为(12.74±5.88) N,压力值合格率≥80%)。

2.2.6 胶囊外观检测

用全自动机器视觉检测设备检测所有胶囊,剔除不合格的胶囊,并统计外观合格率(工业生产标准要求胶囊外观合格率≥90%)。

2.3 数据分析

制备的胶液均在3 个不同的滴丸机上测试,连续运行24 h,每8 h 采集一次数据,记录其压力值和外观合格率的平均值;用Design-Expert 10.0.7 软件进行D-最优混料设计和结果分析。采用IBM SPSS Statistics Version 21 软件对实验结果进行显著性差异(P<0.05)分析。

3 结果与分析

3.1 壁材制备机理

如图2 所示为k-卡拉胶和KCl 溶液形成凝胶的示意图,k-卡拉胶由α(1→3)-半乳糖-4-硫酸盐和β(1→4)-3,6-脱水-D-半乳糖组成,中间以糖苷键连接,钾离子(K+)在3,6 内醚的氧与邻近的硫酸基之间形成分子内桥,降低分子链间的静电斥力[14]。随着温度降低,由于氧原子之间的氢键扭曲,k-卡拉胶分子形成双螺旋结构,分子链相互缠绕,形成结合点,体系黏度增加。当温度低于凝胶温度时,结合点聚集形成硬凝胶。此外,k-卡拉胶还可以与其他食品胶复配提高凝胶的综合性能[14]。

图2 k-卡拉胶和KCl 溶液形成凝胶示意图Fig.2 Schematic diagram of gelation process between k-carrageenan and KCl solution

3.2 混料设计和结果

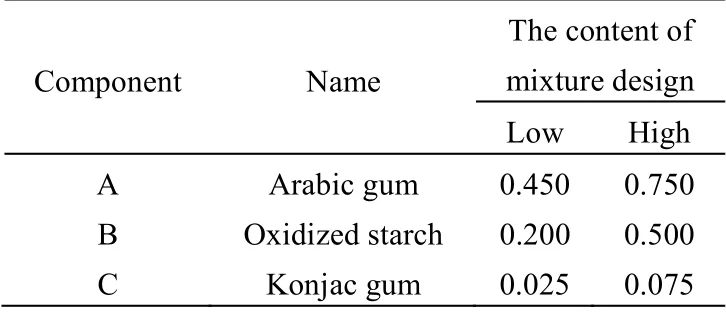

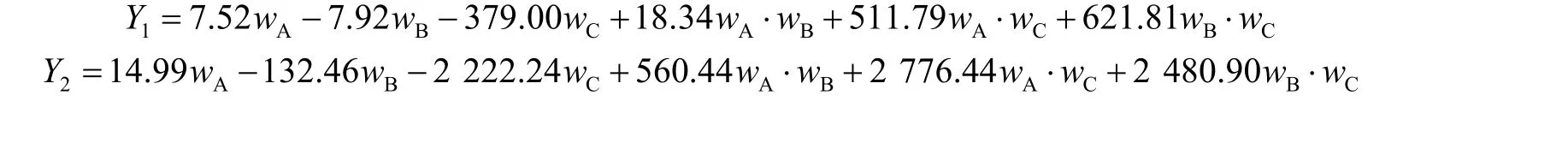

为避免辅料对体系的黏度和凝胶温度产生较大影响,影响滴丸过程,需对阿拉伯胶(A),氧化淀粉(B)和魔芋胶(C)的用量进行限制。固定粉料量为胶液质量的2.5%,k-卡拉胶与KCl 质量比为15:1。通过初步实验得到3 种辅料的质量分数范围,经软件调整后,结果如表1 所示,其中A、B 和C 的质量分数之和为100%(占总粉料质量的20%)。以胶囊压力值Y1和外观合格率Y2为响应值(评价指标),进行D-最优混料设计。配方设计和结果如表2 所示,表中wA、wB、wC分别为阿拉伯胶、氧化淀粉和魔芋胶的质量分数,对实验数据进行二次方程回归拟合,得到2 个数学模型如下:

表1 混合设计因素和水平表Table 1 Variables and levels in the mixture design experiment

表2 D-混料最优设计及结果Table 2 Experimental design and results of D-optimal mixture experiment

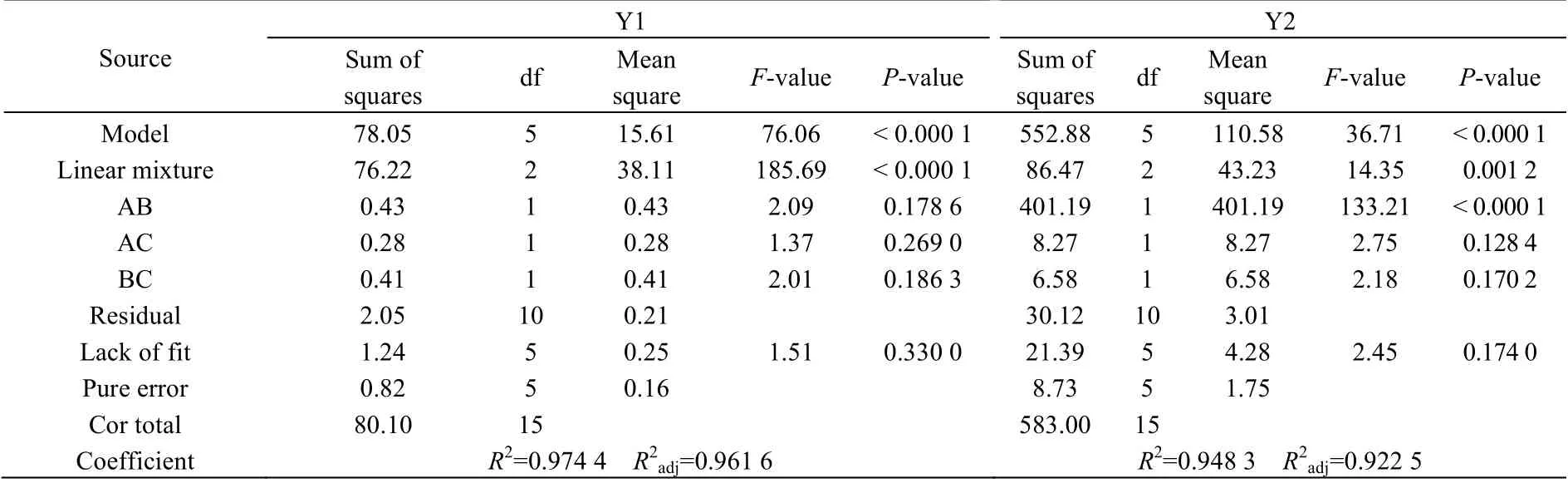

3.3 方差分析

通过方差分析(ANOVA),验证回归模型的有效性,并分析各因素相互作用对模型的影响[11]。结果如表3 所示,2个响应面模型的P值均小于0.000 1,而失拟项均大于0.05,说明实验结果与数据模型拟合较好,可以较好预测实验结果。压力值的模型决定系数R2=0.974 4,校正决定系数R2adj=0.961 6,两者的差异较小,说明该模型可较准确反映实验值。同理外观合格率的模型与实验结果拟合也较好。在模型Y1 中PAB、PAC和PBC均大于0.05,说明阿拉伯胶、氧化淀粉和魔芋胶之间无明显相互作用。在模型Y2 中,PAB小于0.000 1,说明阿拉伯胶和氧化淀粉之间有明显的相互作用。

表3 响应值的方差分析Table 3 ANOVA of the response variables

3.4 辅料对胶囊质量的影响

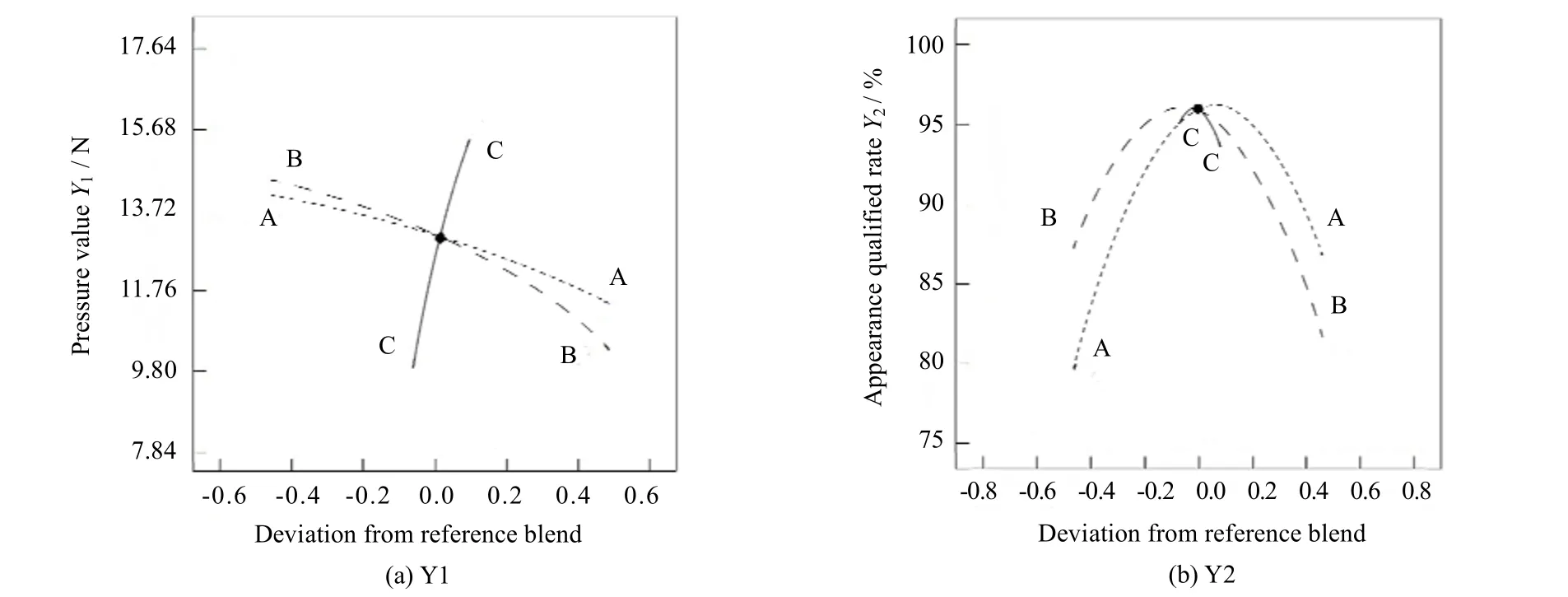

如图3 所示为响应值的Cox 响应轨迹图,图中可通过模型获得混料中各组分的预测曲线,曲线水平方向越短,说明该组分的比例越小,曲线倾斜程度越大,说明该组分的影响越大[15-16]。通常以实验设计范围的中值为参考混料,即质点(A:0.600,B:0.350,C:0.050)。在图3(a)和(b)中,各组分沿水平方向偏离质点的程度,分别表示其质量分数变化对Y1和Y2产生的影响大小。

图3 响应值的Cox 响应轨迹图Fig.3 Cox response trace plots of response values

由图3(a)得,C 对胶囊压力值的影响最大,wC增加(同时wA和wB减少),压力值上升,体现出魔芋胶与k-卡拉胶复配后具有更高的凝胶强度,与文献结论一致[17-18]。这是因为它的主要成分为葡甘露聚糖(KGM),可与k-卡拉胶的双螺旋结构发生强键合作用,降低凝胶所需的分子量和温度,表现为凝胶强度增加[19]。由图3(b)得,A 和B 对外观合格率有显著影响,随着wA或wB增加(同时wC减少),外观合格率先上升后下降。这是因为阿拉伯胶主链和侧链的半乳糖基可键合α-L呋喃阿拉伯糖和α-L鼠李糖等,分子具有较多的分支结构,使胶液流动性增加[20],一方面从图4(b)缺陷减少,可以看出滴丸过程中,拉丝拖尾现象减少,另一方面从图4(e)缺陷减少,可以看出香精处于胶囊中心,球形度好,可减少转笼烘干过程中的漏液。氧化淀粉是一种多羟基的高分子,可提高凝胶体系的黏附性[21-22],从图4(c)和(d)缺陷减少,可以看出胶液在滴丸过程中,长期处于稳定状态,不易产生气泡。但阿拉伯胶或氧化淀粉质量分数增加,从图4(a)、(e)和(f)外观缺陷增加,可以看出胶囊的压力值下降,在烘干的低湿度环境下,胶囊易变形、破碎,使外观合格率降低。

图4 胶囊外观缺陷Fig.4 Apparent defects of capsules

3.5 辅料相互作用对胶囊质量的影响

如图5 所示为三维响应面和等高线图,从图中可以直观地观察到混料设计中各组分的相互作用对Y1和Y2的影响。图5(a)为A、B 和C 对Y1的影响,响应面近似为平面,说明辅料间的相互作用不明显。这可能是因为它们均属于非凝胶多糖[19],不能相互作用形成凝胶,对胶囊压力值无明显影响。图5(b)为A、B 和C 对Y2的影响,响应面为曲面,说明辅料间存在明显的相互作用,同时等高线图中A 和B 的相互作用为椭圆形,说明它对外观合格率影响较大。主要原因是魔芋胶与水分子通过氢键、分子偶极、瞬时偶极等作用力聚集成大分子,阻碍了魔芋胶的进一步溶解[19]。氧化淀粉和阿拉伯胶与天然食品胶之间有良好的相容性,它们与魔芋胶混合后起稀释分散作用,使魔芋胶易溶于水,防止结块,可极大提高胶液的均匀程度,使外观合格率明显提高。

图5 响应值的等高线图和响应面图Fig.5 Contour plots and response surface of response values

3.6 验证实验

如表4 所示,根据生产要求,通过软件设置Y1和Y2的优化目标,进行最陡峭爬坡实验预测,选择期望值最高的一组(88.6%)进行验证实验。得到辅料的最佳配比为:阿拉伯胶0.621,氧化淀粉0.334,魔芋胶0.045,压力预测值为12.50 N,外观合格率预测值为96.19%。经验证实验,胶囊平均压力值为12.35 N (压力值合格率为97.33%),外观合格率为96.88%,与预测值差异不显著(P>0.05),说明D-最优混料设计是准确可靠的。

表4 因素与响应值的期望值Table 4 Expected ranges of the test factors and response values

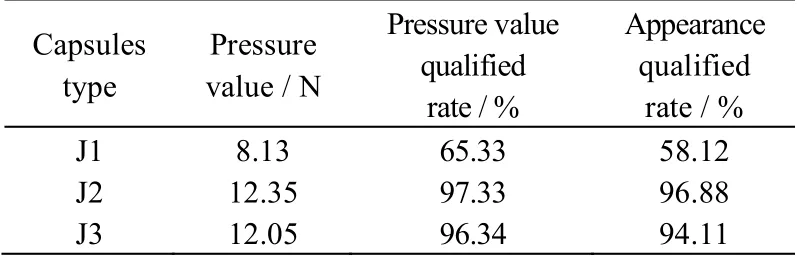

将不含辅料的胶囊、含辅料的胶囊和商业化胶囊样品分别记为J1、J2 和J3。其质量指标如表5 所示。与J1 胶囊相比,经过魔芋胶、阿拉伯胶和氧化淀粉改性的J2 胶囊,其压力值合格率和外观合格率均有明显提高,优于J3 胶囊,达到工业生产要求。

表5 胶囊的质量指标Table 5 Quality index of capsules

3.7 胶囊储存稳定性分析

由于胶囊壁材为亲水材料,环境的相对湿度RH 对凝胶的空间网络结构影响较大,进而影响胶囊质量[23]。为考察胶囊的储存稳定性,将J1、J2 和J3 胶囊从储存条件(25 ℃,RH=50%)下取出,每组实验随机选取100 粒胶囊,通过加湿机调整环境湿度,比较它们在RH=30%~70% 下压力值随时间的变化,结果如图6 所示。当RH=30% 时,壁材含水量下降,胶囊脆性增加,压力值均随储存时间延长而降低。J1和J3 胶囊压力值分别从8.13 降至5.98 N,从12.05 降至7.55 N,两者压力值变化较大。J2 胶囊压力值从12.54 降至10.98 N,压力值波动较小。这可能是因为魔芋胶的持水量为自身重量的50~150 倍,其独特的持水型网络结构可有效阻止壁材脱水[19]。当RH=70% 时,胶囊含水量增加,韧性增强,J1 和J2 胶囊压力值略微上升,这是因为k-卡拉胶和KCl 溶液形成的凝胶易脱水收缩[17],适宜于高湿度环境。而J3 胶囊出现返软现象,压力值降至11.07 N,这与尹嵩等[23]的研究结论一致,胶囊的最佳环境湿度为50%~60%,当环境湿度达到70%,会出现返软现象,压力值明显降低。J2 胶囊在RH=30%~70%下压力值波动较小,具有更优异的储存稳定性,有助于胶囊的加工、运输和储存。

4 结 论

以k-卡拉胶、阿拉伯胶、氧化淀粉、魔芋胶和KCl 溶液形成的复配胶为胶囊壁材,香精为芯液,制备烟用胶囊。主要结论如下:

(1) 通过D-最优混料设计得到壁材的最优配方为:胶液固含2.5%,其中k-卡拉胶75.00%、KCl 5.00%、阿拉伯胶12.42%、氧化淀粉6.68%、魔芋胶0.90%。胶囊平均压力值为12.35 N (压力值合格率为97.33%),外观合格率为96.88%,实验值与预测值无显著差异(P>0.05),表明该实验设计方法准确可靠。

(2) 阿拉伯胶、氧化淀粉、魔芋胶与k-卡拉胶复配,可提高凝胶的综合性能,使胶囊平均压力值从8.13 N 增至12.35 N (压力值合格率从65.33% 增至97.33%),外观合格率从58.12% 增至96.88%,达到工业生产标准。

(3) 与商业化胶囊相比,以k-卡拉胶和KCl 溶液形成的凝胶为壁材骨架制备的胶囊,在RH=30%~70%下具有更优异的储存稳定性,为提高工业生产胶囊的质量、开发新型壁材配方提供了一种新方法。