分散染料的细化分散及其对粒径影响研究进展

2021-09-01邱靖斯

邱靖斯, 刘 越,2

(1. 绍兴文理学院 纺织服装学院, 浙江 绍兴 312000;2. 浙江省清洁染整技术研究重点实验室, 浙江 绍兴 312000)

分散染料用于聚酯类纺织品的印染加工以来,得益于聚酯纤维在服用纺织品、产业用领域中的大量应用以及染料制备技术、印染技术等的进步,无论是品种数量还是产量方面都得到了前所未有的发展,已成为纺织品着色用量最大的染料品种[1]。

在染色应用过程中,分散染料的染色性能主要取决于其化学结构;同时分散剂类型[2]、分散染料晶型[3]、分散染料粒径大小及其分布等[4-5]都会对分散染料的染色性能产生不可忽视的影响。随着喷墨印花技术的发展,墨水用超细分散染料也得到开发与生产应用[6]。作为一种结构较为简单的非离子型染料,分散染料的水溶性极低,在染液中主要以微小颗粒状态存在,上染过程与其粒径密切相关[7]。为使分散染料得到有效利用,染料生产企业合成得到的原染料必须根据不同的产品要求及应用范围进行商品化加工,即将原染料与各种助剂按照一定比例混合配成浆液投入到研磨设备中进行充分的超细粉碎,使染料的平均粒径在l μm左右或达到更小的超细粉体级别。本文综述了现有分散染料商品化加工中物理超细粉碎工艺对其粒径及分布的影响作用,以期对未来染料的加工提供参考。

1 分散染料的细化分散研究现状

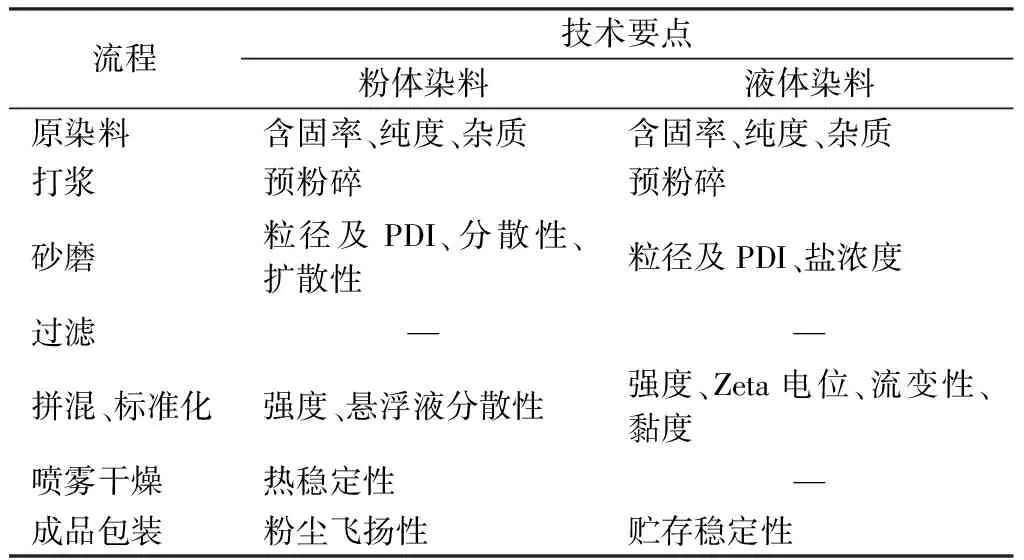

基于分散染料粒径对其染色性能的影响,各种物理和化学的染料细化分散方法得到了关注。化学法包括微乳液聚合技术[8]和溶剂法[9]等,物理法包括机械研磨法、高压均质法和超声波法等[10-11]。如Yin等[9]在研究纳米化分散染料时,选择了在其他有机和无机纳米粒子大规模生产中已经使用的旋转填充床,通过反溶剂沉淀法制得的粉体染料平均粒径可达120 nm,其染色效果优于市售的分散染料。但从实际生产应用看,通过物理方式粉碎依然是目前相对成熟并作为最常用的工业化生产方式,因此,现阶段通过对分散染料商品化加工中的物理超细粉碎工艺进行合理优化,实现粒径大小及其分布均匀性的控制,是提高产品质量、提升使用性能的有效手段。商品分散染料目前常见的剂型主要有粉体和液体2种,其商品化加工工序及对应的技术要点如表1所示[12]。

表1 粉体与液体状分散染料的制备工序Tab.1 Preparation process of disperse dyes in powder and liquid form

分散染料的细化分散主要是采用效率高、能耗小、无粉尘污染的湿磨工艺,研磨得到的粒度明显优于干磨工艺。目前,分散染料细化分散用设备主要倾向于高压均质机、高剪切均质机、高速切割粉碎机、胶体磨机、搅拌磨机、行星式球磨机、砂磨机等多种类型[13-14]。

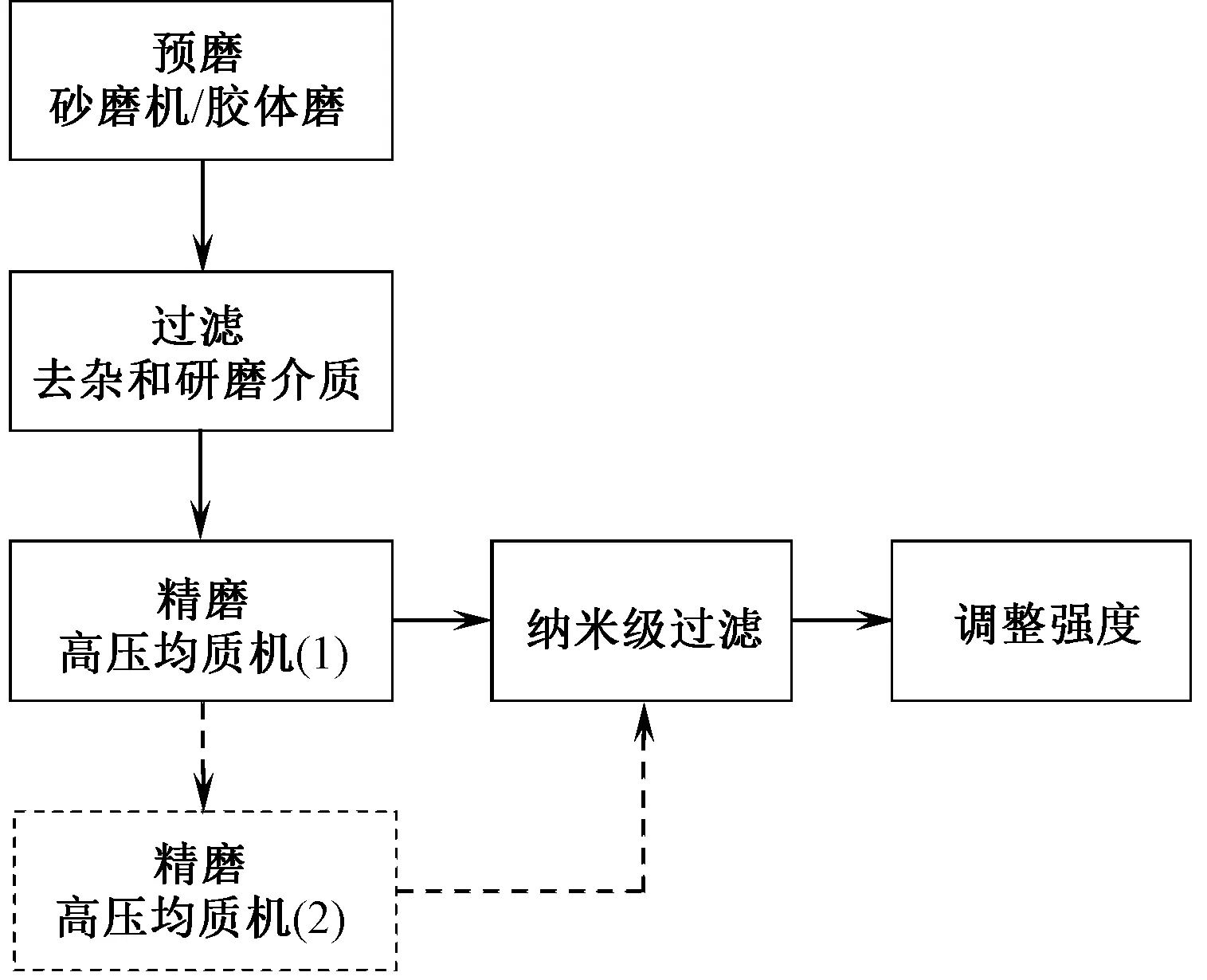

高压均质化技术是基于可承受350~400 MPa 压力的新型均质阀的设计及其高压技术的发展,高压均质器运行过程中产生的层流或湍流、气蚀、剪切力、撞击力以及湍流涡漩等作用将液体混合物料加工成超细微粒[15]。该设备在减小染料粒径及其分布和提高染料稳定性等方面具有良好的分散细化效果,在染料的超细粉碎加工中已获得大规模应用。在分散染料的商品化制备生产中,亦有选用胶体磨机或砂磨机等设备与高压均质机串联的预磨细化工艺,可实现既节能又高效的综合加工成效,如图1流程[16-17]所示。搅拌磨是将物料和研磨介质加入研磨筒,通过电动机变速使搅拌器在研磨筒内高速旋转,物料和磨筒内壁之间发生剧烈碰撞、剪切和摩擦,使物料颗粒被粉碎细化[18]。贾建洪等[19]在超细分散染料的制备研究中,使用了搅拌球磨机加高压均质机的联合工艺,所制得的分散蓝291的D90(累积粒度分布百分数达到90%对应的粒径)粒径小于200 nm。

图1 超细粉碎工艺流程Fig.1 Ultrafine grinding process

除上述加工技术外,尚未在染料生产行业中普及的超声波超细粉碎技术由于其潜在的均质细化效果也应值得关注,如超声处理10~60 min后,分散蓝79、分散蓝3和分散橙1的平均粒径最低可达32.5、16.6 和88 nm[11,20]。有望通过相应的产业化应用研究,在实际工业化生产中找到行之有效的超声粉碎加工工艺,进一步提升我国分散染料的商品化质量。

对分散染料而言,染料粒径的分布不匀所导致的染料聚集沉降会严重影响纺织产品的印染加工质量,因此,在染料的研磨过程中通常进行粉体的分级处理,这是制备超细粉体的关键步骤[21]。将粉碎过程中达到要求的细颗粒及时收取,避免细颗粒的过粉碎或重新团聚;而粗颗粒分离出来后再返回进行细化,这既可提高染料粉碎效率,增加粒径分布均匀性,又可降低能耗,减少设备磨损。超细粉体的湿法分级主要有水力旋流器和卧式螺旋离心分级机[21],不同的粉碎分级设备制得的染料粒度差异显著,因此,设备的选型需要引起重视。

另外,分散染料的粒径大小需适当控制:一是细度太小会使染料溶解度增大,染料易结晶生长产生聚集;二是从生产成本及生产效率方面考虑,在基本满足要求且染料粒径对染色性能无明显影响时,染料的研磨细度无需太小,避免生产能耗和后处理成本的增加。相关研究[22]表明,染料的粒径宜在染色温度下控制溶解度≤100 mg/g,低能型分散染料采用竭染工艺时粒径可控制在0.2~0.5 μm,采用轧染-热熔工艺时染料的粒径以1.0~2.0 μm为宜。

2 分散染料粒径影响因素研究现状

现阶段研究的超临界溶液法、微胶囊法、数码印花等分散染料的上染方式,以及超细纤维、新型合成纤维等分散染料的染色主体,都对使用时染料的粒径提出更高的要求。Kim等[23]在研究超临界CO2染色时发现,对原分散染料细化后其溶解速度可增加1倍多,上染性得到明显提高。Ei-Wahab等[6]和艾丽等[24]分别采用不同聚合物类型的分散剂和黏合剂制备印花用分散染料油墨、色浆发现,油墨和色浆物理性质更稳定、染料粒径小染色得到的印花产品的性能和色牢度效果更好。

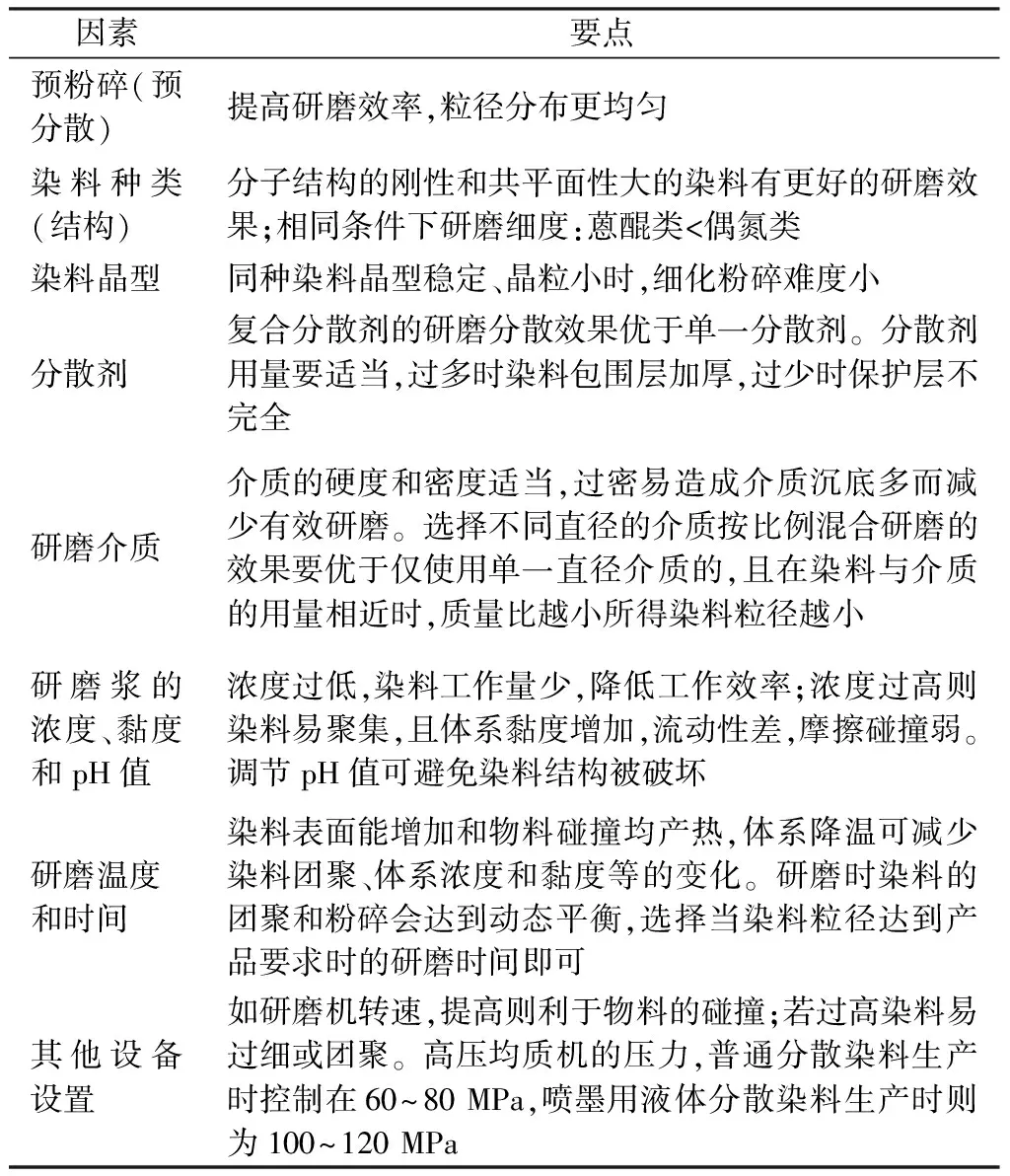

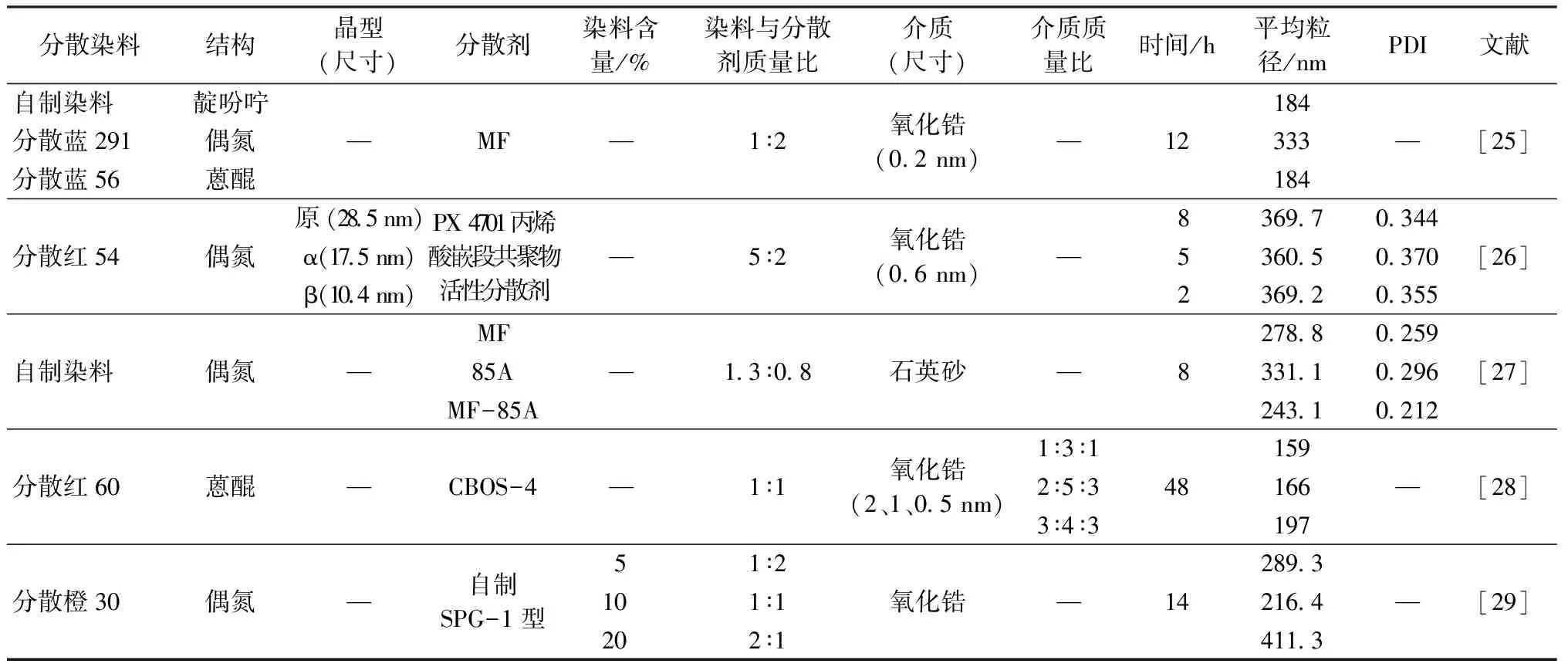

分散染料的粒径及其分布与其研磨细化工艺诸因素密切相关,包括染料的结构、晶型、分散剂、研磨介质、研磨时间等如表2所示,参考数据见表3。

表2 分散染料细化分散的影响因素及其要点Tab.2 Influencing factors and key points of disperse dyes superfine dispersion

表3 分散染料细化分散相关文献数据总结Tab.3 Relevant literature data for disperse dyes superfine and dispersion

2.1 预粉碎

预粉碎是分散染料生产企业常用工序,既可以提高染料研磨效率,也能降低生产能耗和生产成本。经此处理后可使染料滤饼变成较小、均匀的粗粒进入超细研磨阶段,使染料粒径分布的均匀性更好,同时所添加的助剂可与染料颗粒更好地混合吸附。

2.2 染料结构

染料结构的不同都会对染料的粉碎加工有不同的影响,染料商品化加工时要根据所加工染料的不同制定最优化的研磨工艺,以获得良好的染料分散状态和更高的生产效率。

染料结构的不同导致其研磨效果有明显差异。胡倩等[25]研究表明,分子共平面性更大的靛吩咛结构分散染料有更好的研磨效果,达到平衡后平均粒径可小于150 nm。这是由于具有较好刚性和平面性的染料受到挤压和剪切作用时易粉碎;且染料的大分子平面性也有助于增强其与分散剂的作用,使相同研磨条件下该类染料的细度更小。但结构刚性大的染料在粒径变小后研磨难度会加大;随着研磨时间增加,偶氮结构、蒽醌结构和靛吩咛结构的染料随刚性程度增加,粒径减小幅度依次降低。江华等[30]对醌式噻吩分散染料进行研究发现,在母体结构上连接可增加空间位阻的基团,有助于染料的细化分散。其原因是位阻取代基的存在增加了染料分子间距离,减弱了分子间作用力。

2.3 染料晶型

分散染料具有多种晶型,晶型及其稳定性对染料细化分散以及染色性能都有明显的影响,不稳定晶型的结晶生长、冷却结晶以及颗粒间吸引凝聚的倾向要比稳定晶型的大,因此,染料加工过程需要进行晶型的调整处理。晶型稳定的染料有更好的分散稳定性和染色性,且进行超细粉碎时难度减小,有利于加工。Qian等[31]对分散蓝148的晶型进行研究发现:熔点最低的α晶型(83~87 ℃)稳定性最差,难以研磨;而熔点最高的新晶型(117~119 ℃)研磨分散性能最好,纯度也最高。浙江龙盛集团的分散染料制备专利中[32],通过添加铵盐调节转晶前体系pH值来获得熔点更高、更为稳定的染料晶型,所得染料的砂磨时间可明显缩短,最多可降低35%。梁静等[3]研究表明,利用有机溶剂对分散染料进行转晶,在相同研磨条件下新稳定晶型的晶粒尺寸越小,其研磨效率和染液分散稳定性都得到提高;且同种染料中晶粒小的晶型,其上染率和染色K/S值更高,织物摩擦色牢度更好。

2.4 分散剂

分散剂的种类及其用量是影响染料粒径的关键因素之一。分散染料用分散剂包括阴离子类、非离子类和高分子聚合物类等多种类型,其作用原理主要是通过与染料间形成双电层、水化层、空间位阻等阻碍作用,使染料颗粒间不易凝聚而形成稳定的分散体系,具有稳定性[33]。

分散剂的种类对染料粒径的影响不容小觑,如对于分散蓝79,羧甲基化木质素磺酸钠分散剂制备的染料平均粒径约为1 μm[34],而羟丙基磺化碱木质素分散剂制备的则可达100 nm左右[35]。Qian等[36]用聚羧酸盐类分散剂制备液体分散染料,其研磨分散效果显著优于萘磺酸甲醛缩合物分散剂(NNO)和亚甲基萘磺酸类分散剂(MF),粒径差距接近180 nm。通常复合分散剂的复配增效作用使得染料的研磨分散效果会优于单一分散剂。吴凌霜等[27]制备分散染料墨水时,使用木质素类分散剂(85A)与分散剂MF复合具有明显降低染料颗粒尺寸的分散效果,粒径比单一使用MF和85A分散剂时分别降低了36和88 nm。 分析其原因:一方面是随着染料粒径减小,微粒间容易因表面能增加而团聚,分子结构大的木质素类分散剂在其表面不能完全覆盖,而小分子结构的分散剂可继续覆盖空缺位置,使微粒得以完全包围,避免团聚;另一方面,结构较小的分散剂更易进入染料颗粒的凹陷裂缝中,增加研磨分散效率。同时,木质素类分散剂确保了染料高温染色时良好的分散性,因此,从加工到使用过程二者均能很好地功能互补,使研磨和染色效果达到较优。

在分散染料细化分散时,适量分散剂的应用可提高研磨效率[37]。若分散剂用量过大,染料的包围层加厚,不但降低研磨介质与染料碰撞摩擦的动能,也会增加研磨浆料的黏度,最终降低研磨效果。分散剂添加量过低,染料颗粒的表面未能形成很好的保护层,易导致团聚。

其他表面活性剂、多元醇类、尿素和β-环糊精等作为分散助剂[38-40],可增加染料的浸润,提高研磨效率,降低分散染料的平均粒径,对于液体状剂型可提高其离心稳定性并利于储存。

2.5 研磨介质

分散染料研磨用介质种类较多,包括氧化锆、硅酸锆、氧化铝、玻璃珠、不锈钢珠等。一般而言,介质的硬度越大,其在工作中的磨损就越小,对染料的污染越小,且介质的密度越大,细化分散效率也会越高;但在实际生产中也不能一味地追求研磨介质的密度和硬度,否则会引起产品质量问题和增加生产成本。因为研磨介质的密度过高,易使其落于研磨容器底部,在工作时介质间的碰撞增多,染料间的有效碰撞降低,不但增加了耗能,同时介质间的碰撞易造成介质的破碎,降低产品质量[41]。

研磨介质的选择宜采用不同直径的研磨珠比例混合为宜。同一条件下,不同直径的介质混合后的研磨粒径要比单一直径介质的小[28]。直径大的介质碰撞动能大,使摩擦碰撞的有效碰撞更高;而直径小的介质其比表面积大,与染料的接触面也大,一方面有利于研磨,但介质的直径过小,易出现摩擦过多生热发生染料微粒团聚的问题,还可能增加过滤分离的难度。

细化粉碎时研磨介质用量要适宜,用量少则会降低有效碰撞影响工作效率;介质用量过多会降低设备物料的利用率,且会产生热量引起染料团聚。卜广玖等[42]在研究高悬浮液状分散染料时发现,在染料与介质用量接近的范围内,质量比越小,介质越多,可增加粉碎和剪切的概率和作用力,染料粒径就会越小。

2.6 研磨浆的浓度、黏度和pH值

研磨浆的浓度和黏度与染料含固量有关。刘媛媛等[29]用5%~30%含固量制备超细液体分散染料时发现,染料粒径先降后升,以10%的染料含固量为宜。其中的原因是浓度过低时,与介质作用的染料数量少,研磨工作效率降低;而浓度过高,小颗粒易受粗颗粒的吸引而聚集;加之研磨浆体系黏度增大,流动性差,介质与染料间摩擦碰撞的强度和次数降低,最终影响到研磨加工的效率和效果。耐碱性分散染料和普通分散染料的酸碱稳定性有明显区别,在Li等[43]对耐碱分散染料的研究中显示,染料有强π-π堆积作用和致密的聚集体结构,其耐碱稳定性高。再者,同类型分散染料中化学结构不同,其适宜pH值也不同,研磨浆的pH值需要根据加工染料的结构类型做出调整,避免染料结构被破坏。

2.7 研磨温度和时间

在染料超细粉碎加工时需要低温条件[44],研磨体系的温度监控和冷却至关重要。随着染料粒径变小其比表面积增大、能量增加,极易产生染料聚集。同时体系内的物料与设备器壁间的相互摩擦碰撞会产生大量热量使体系温度升高,也会加剧微粒团聚。研磨浆温度升高使水分蒸发导致体系的浓度、黏度和pH值发生变化,同样影响染料的结构稳定和研磨效率。除此而外,影响因素还体现在研磨时间上。研磨中染料粒径减小速度随时间增加而逐渐趋缓,一定研磨时间后染料的粉碎和聚集达到平衡状态,研磨效率明显下降[27],因此,在粒度达到所需要求时,选择最短的研磨时间,减少资源浪费。

2.8 其他影响因素

除上述影响分散染料的湿法超细粉碎的因素外,研磨设备的工艺条件设置,如高压均质机的压力和次数、砂磨机转速等,均对染料的粒径及其分布有不同程度的影响。

相同条件时研磨机转速也对染料的粒径有一定的控制作用。提高转速使得染料和研磨介质的动能增大,利于物料间的剪切、碰撞等作用而降低平均粒径;若转速设置得太高,瞬间动能过大,染料被粉碎得太细或染料间团聚得太粗,反而会导致粒径分布变宽[45]。

沈卫庆等[46]分析认为,高压均质机具有破碎颗粒概率P,经过n次粉碎后物料的破碎概率Pn=1-(1-P)n, 所以次数n在某个确定值后对粒径的影响极小。根据工厂的经验,高压均质机用于普通分散染料生产时压力控制在60~80 MPa为宜,而用于喷墨用液体分散染料生产时则为100~120 MPa[47]。研磨设备所呈现的粉碎效果与加工染料的结构晶型等有关,企业在生产中也可结合粒径分级工序,综合考虑选择较优的工艺路线和设备配置,以获取更好的效益。

3 结束语

无论是液体还是粉体剂型纳米化分散染料,都具有较好的染色性能,因此,相对于早已普及的微米级分散染料生产技术,随着消费水平升级以及人们对染料行业下游产品要求的提高,超细纳米化分散染料具有广阔的应用前景,其横向和纵向的行业发展均可得到挖掘。纳米化分散染料商品化加工的重点是细化分散时设备选择及其配置、加工工艺和处方,仍存在以下需要解决的问题。

1)研究中已经或正在逐渐成熟的其他物理、化学细化研磨方法,如超声波技术、乳液/微乳液聚合和溶剂法等,需要进一步探讨其落地、可应用于实际生产的方法。

2)各分散染料其合适的分散剂类型、研磨时间等工艺与处方都有差异,企业在开展生产前需要进行试验分析,达到有的放矢的高成效目标。

3)分散染料的细化分散是高能耗作业,设备类型及研磨工艺等条件的优选对于有效提高生产效率和降低成本至关重要,企业在提高产品质量增加附加值的同时,需要找到实现收益与成本有机平衡的对策。应用新方法、新设备、新工艺和新处方来进行深层的物理和化学生产加工,改变分散染料的物理形态,对提高产品性能和企业效益具有至关重要的影响。