有色废弃聚酯的脱色与再利用研究进展

2021-09-01李艳艳李梦娟葛明桥

李艳艳, 李梦娟,2, 葛明桥,2

(1. 江南大学 纺织科学与工程学院, 江苏 无锡 214122;2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122)

聚酯(PET)由于优异的物化性能被广泛应用于纺织和包装领域[1]。据统计,全球每年产生的3.59亿t 塑料垃圾中废弃聚酯包装占很大比例[2],而聚酯纤维作为合成纤维的第一大品种,成为废弃纺织品的主要组成部分[3]。由于聚酯难以生物降解,其废弃物大量堆积甚至流入海洋,造成严重的环境污染。作为一种石油基化工材料,废弃聚酯的回收和再利用不仅可以减轻环境压力,还能缓解石油资源的短缺,成为研究的热点和重点。

目前,国内外有关废弃聚酯的回收主要以聚酯瓶片为原料,着重于对回收工艺的改进、回收率的提高以及再生产物应用领域的探索[4]。有色聚酯虽然在废弃聚酯中占很大比例,但由于分离提纯成本高,难度大,一般都采用填埋、焚烧处理,或是降级应用到地毯[5]、工程填料[6]、沥青[7]等对颜色要求不高的产品中。然而,降级生产的产品应用领域和生命周期有限,要真正实现聚酯的资源化回收和升级再利用,脱色是不可避免的,也是至关重要的。

本文综述了近几年应用于废弃聚酯的回收方式,并分析了有色废弃聚酯的脱色重点。随后针对聚酯脱色、产物脱色、溶剂脱色以及废水脱色的相关研究进行对比总结,探讨了有色废弃聚酯在脱色回收中可能适用的方案以及需要解决的问题。

1 废弃聚酯回收方法研究进展

1.1 初级回收

初级回收通过对清洁、单一、无污染的废弃聚酯进行分类、清洗除杂后再利用,过程简单,成本低,但对原料纯度要求高。理论上有色废弃聚酯纺织品可通过颜色分类、脱色和再染色重回市场或降级应用,但由于分类分离技术有限,除杂成本高,只能填埋或焚烧[8]。欧美已有公司研制出较为完善的塑料瓶分类装置,而我国国内自动分选技术还不够成熟,采用机器视觉技术对有色聚酯瓶进行回收时,受瓶身表面不平整的干扰,精确度较低[9]。郑佳辉等[10]采用自主研发的分选装置对混合纺织物中聚酯含量进行红外预测并吹选分类,准确率高达93.3%。Riba等[11]同样采用红外光谱对混合纺织品进行分类检测,准确率提高到100%。但现有技术距离实现含杂较高的废旧聚酯批量分类还有一定差距,需要加强软件开发,提高含杂废弃物辨别力,建立强大的数据库。

1.2 物理回收

物理回收通常包括切割、分离、碾磨、洗涤干燥、挤压和再造粒。该方法简单,投资低,设备固定,原料灵活,但加工过程中的机械应力和高温加热会引发聚酯分子链断裂,副反应增加,造成再生聚酯特性黏度和分子质量下降[12]。该回收方式对有色聚酯的包容性低,研究显示较低浓度的绿色杂质就会影响再生聚酯的色泽[13-14]。颜色的存在会严重限制产物的再利用领域,甚至会在加工过程中加快产品质量的下降,导致再生产物只能降级利用,例如从聚酯瓶片到纺织品再到地毯、塑料填料、水泥增强材料等对颜色和纯度要求不高的应用领域[15]。Gurudatt等[16]证实采用PET瓶废料回收制备的纤维研制的模压汽车地毯,具有优异的力学性能和机械牢度。但随着物理回收次数的增加,有时需要在加工过程中加入少量黏土、二氧化硅、碳酸钙等填料来对再生聚酯的力学性能和热性能进行改善[17]。

1.3 化学回收

化学回收通过溶剂对聚酯分子链进行解聚,将其转化为单体或低聚物,再提纯并重新用作化学原料,可实现废弃聚酯升级回收。化学回收的主要方法包括水解法、醇解法和氨解法。其中,氨解法以乙醇胺为解聚剂,以对苯二胺(PPD)为主要产物,由于反应时间相对较长,产业化应用相对较少。

水解法包括酸性水解、中性水解和碱性水解,产物主要为对苯二甲酸(TPA)和乙二醇(EG)。张博楠等[18]对分散大红S-BWFL上染的聚酯坯布进行碱性水解,提出染料分子和PET在水解中的反应是独立的,染料水解后小分子产物不会对TPA产率和结晶造成影响,仅在纯度和酸值上存在很小差异。由此可以看出,水解法对含杂聚酯的包容性很强,通过水解回收有色聚酯的主要问题集中在产物TPA的脱色提纯上。由于水的亲核性较差,中性水解法通常需要较高的温度和压力来提高产率,而要求相对较低的酸碱性水解也因引起设备腐蚀和废水污染而受到限制[19]。目前研究的重点主要是通过联合醇解[20]、微波、超声辅助、机械加工等手段来提高水解法回收率,简化工艺流程,减少污染和降低对设备的损耗。

醇解法是化学法中商业应用最广泛的一种[21]。醇解法包括甲醇醇解、乙二醇醇解和多元醇醇解,产物包括乙二醇(EG)、对苯二甲酸二甲酯(DMT)、对苯二甲酸乙二醇酯(BHET)和对苯二甲酸二辛酯(DOTP)。胡红梅[22]采用废弃聚酯醇解后的含杂BHET与甲醇酯交换合成含量在95%以上的DMT,且以DMT为原料制备再生PET。虽然研究中未涉及颜色的脱除,但同样证明醇解法在含杂聚酯回收方面的潜力。Duque-ingunza等[23]采用醇解法分别对高度着色和多层聚酯废料进行降解,结果表明BHET的产率在70%~80%之间,与透明聚酯获得的产率相近,着色剂等杂质对回收产物的纯度影响很小,该研究同时强调需要解决BHET的脱色问题,否则产物只能降级利用。

1.4 能量回收

针对污染严重无法通过其他方式实现经济回收的废弃聚酯,通过焚烧可有效降低废弃聚酯带来的土地压力。聚酯的完全或部分氧化可产生热量、电力、气态燃料、油或焦炭,并应用于住宅供暖、涡轮发电机发电、苯油提纯[24]和吸附材料制备[25]等领域。能量回收操作简单,产物颜色要求低,对含杂废弃聚酯的包容性极高,成为目前有色废弃聚酯回收的主要方式,但如果处理不当,产生的灰尘及有害气体会造成严重的环境污染。

2 废弃聚酯脱色研究进展

2.1 颜色的来源

聚酯包装材料采用的着色剂一般为有机颜料和无机颜料。有机颜料应用广泛,分为偶氮颜料和非偶氮颜料:非偶氮颜料主要由若干稠环芳烃或杂环构成,大都是油性的,不溶于水[13];无机颜料主要为做填充剂或助剂的金属化合物。聚酯纺织品的染色主要采用分散染料,几乎不溶于水,从结构上可分为偶氮类、蒽醌类和其他类型。除在服用和使用中添加的有色杂质外,研究表明回收过程中聚酯的热氧化降解也会导致再生产物的颜色偏黄,需要通过脱色提纯保证产物品质[20]。

2.2 聚酯剥色

在回收中有时需要对有色废弃聚酯进行直接脱色后再加工,以减少染料等杂质在加工过程中的副作用。目前,有色聚酯的直接脱色主要采用次氯酸钠氧化剥色或采用保险粉(Na2S2O4)/烧碱进行还原剥色,但剥色剂的脱色能力有限,当应用于有色聚酯废弃物时需求量大且效率低。

侯文生等[26]根据溶解度相近原则选用了四氢呋喃、二甲亚砜(DMSO)、二甲基甲酰胺(DMF)、乙醇、丙酮等溶剂对有色聚酯/棉混纺织物进行剥色,结果表明:DMSO由于分子较小更易进入聚酯无定形区,更适合作为溶胀剂;而DMF的溶解度参数与分散染料相近,且易与染料中吸电子基团相互作用,适合作为分散染料的剥色剂。吉海东等[27]采用相同溶剂对有色聚酯针织面料中的分散染料进行脱色。结果表明,在120和100 ℃下分别溶胀和剥色30 min, 聚酯面料的褪色率高达97.8%,且断裂强力保留率为94.3%。虽然DMSO溶胀-DMF剥色工艺相对成熟,但染料结构不同、上染方式不同以及处理中工艺的差异也会导致脱色效果不稳定。吴宝宅等[28-29]在对有色聚酯进行脱色回收中指出,可在低于140 ℃条件下采用DMSO和DMF进行剥色处理,其对原液着色PET的脱色率分别为47.4%和30.9%,而DMF对分散染料染色PET的脱色率可达87.5%。傅吾录[30]在发明专利中提及,可通过升高DMSO温度(160~180 ℃)来溶解PET,再用丙醇等作为沉析剂析出聚酯,将残留的少量染料彻底转移至溶液中。除此以外,硝酸、乙二醇、丙三醇和冰乙酸[31]等溶剂也被应用于聚酯纺织品的脱色,但脱色中温度、时间和固液比的控制对脱色后聚酯是否能够直接再利用有很大影响,含杂聚酯可能会在脱色过程中局部酸性水解或醇解造成产品质量不一。

Gupta等[32]将绿色和蓝色聚酯瓶片在130 ℃下置于50%的双氧水溶液中漂白2~15 h,不仅成功对有色聚酯瓶片进行了脱色,且可通过漂白后密度差异从混合原料中回收漂浮的聚酯。Fei 等[33]提出溶剂萃取并不能完全脱色纺织品,除非不断从溶剂中除去染料,因此,该团队采用甲醛次硫酸氢钠(SFS)在水/丙酮介质中对几种常见分散染料染色的聚酯织物进行脱色。研究表明,当SFS质量浓度为10 g/L, 水与丙酮体积比为1∶2时,在100 ℃下处理30 min, 聚酯织物白度值超过70%,且对织物强度没有影响。同样的介质也被应用于Wang[34]的研究中,但其结合了芬顿试剂对有色聚酯进行脱色,并重点研究了不同染料的脱色效果。研究表明在最佳条件下,分散黄54、分散红60、分散蓝56和分散蓝79脱色效果较好,而分散黄40、分散橙30以及分散黄86在相同条件下未能脱色。

综上所述,直接对聚酯进行脱色时,需要使用特定溶剂对其溶胀或溶解,降低染料和聚酯的结合力,再采用剥色剂分离染料,将染料转移到溶剂中;该脱色方法溶剂消耗量大,且需要优化各项参数,在脱色率最大化的同时降低对聚酯的损耗;其研究的重点是开发高效、低廉、无毒、环保可循环的溶剂以及应用联合工艺提高脱色效率,降低溶剂消耗。

2.3 产物脱色

有色废弃聚酯回收后产物的脱色主要指化学法回收后单体或中间产物的脱色。聚酯水解产物TPA在水中溶解度较低,所以脱色步骤通常在酸碱法沉析TPA之前进行,在水溶液中直接脱色。但该过程对脱色的选择性要求较高,需要在对染料进行脱色的同时不影响TPA的产率。国内主要采用活性炭、稀土、硅藻土等对PET水解后TPA中的染料进行吸附,但这些材料的选择性较低,不可避免地会影响TPA产率。Ugduler等[35]对包括炭黑在内的高着色聚酯塑料废料进行碱性水解,以展示其对复杂聚酯废料闭环回收的潜力。在水解中加入足量的水以溶解对苯二甲酸二钠(Na2TP),再将溶液高速离心后通过0.1 μm孔径的纤维素膜过滤,分离出粒径在8~100 μm之间的黑色颜料,最后酸化析出无色TPA产物。如果对沉析后的TPA进行脱色则需要采用有机溶剂(如DMF)溶解TPA后,将染料转移到有机溶剂中进行脱除。

聚酯乙二醇醇解产物BHET可溶于热水,通常在醇解提纯步骤中将颜色稀释转移到水溶液中,但该方法需要控制水温,减少BHET的析出。工业中常采用活性炭(AC)脱色聚酯产物,但活性炭的吸附不具备选择性,且吸附量有限,再生困难。为提高活性炭的选择性和吸附效率,文献[36-37]采用HNO3和FeSO4·7H2O改性AC,并将其应用于含分散红60的BHET的脱色中。研究表明,HNO3和Fe2+改性后AC吸附容量提高,可在2 h内将BHET晶体的相对白度从40.3%提高至99%。吸附染料后的活性炭可通过煅烧脱附后再用于BHET的脱色(再用脱附率为80%),减轻了后续废水脱色的压力。

聚酯甲醇醇解后产物DMT可通过蒸馏为气态来提纯,相对于TPA和BHET更容易。李雁等[13]采用超临界甲醇降解不同种类的有色PET,并对产物DMT进行脱色,结果表明有色聚酯通过甲醇解聚后进行热过滤和沉析,所得DMT产率为85%,纯度为99%,白度值为87.5%;对于洁净的蓝色瓶片醇解后的DMT,通过直接过滤就可得到较好的脱色效果;对于污染严重的黄色纤维醇解后,产物需要使用活性炭脱附2次才可将白度提高至90.3%;然而,绿色瓶片降解后的DMT微微泛绿光,活性炭的脱色作用并不明显。由此可见,需要针对含杂聚酯的具体类型进行脱色工艺的改进。

目前,国内针对聚酯异辛醇解聚后产物DOTP的脱色研究相对较为成熟。除采用活性炭、硅藻土等吸附剂进行脱色外,还可通过高锰酸钾、双氧水、次氯酸钠等将DOTP中不饱和显色结构氧化为酸,再采用碱中和除去。张红凤等[38]对异辛醇解聚白色和绿色聚酯后的黄绿色DOTP进行了脱色研究,当在32 ℃下采用次氯酸钠为脱色剂,且占DOTP质量为8%时,脱色率可在33 min内达到98.6%。除此以外,还可通过将DOTP升温至220 ℃,利用减压蒸馏提纯,或通过膜分离-树脂吸附来分离转移DOTP中的有色成分。

综上所述,有色聚酯回收后的再生产物可通过吸附法、蒸馏法、氧化法和膜分离法来脱色提纯。首先要根据产物在热水或其他溶剂中的溶解性,选择脱色的固液环境,再针对性地将产物中的有色物质转移到水溶液或有机溶液中。如果需要在降解回收PET的过程中实现产物脱色,需要对脱色方法进行考量,在脱色的同时减少产物的损耗。

2.4 有机溶剂脱色回收

常用的溶剂脱色法有吸附法、萃取法、精馏法和膜分离法。应用于聚酯脱色的有机溶剂,由于浓度大,使用中副反应少,可直接通过精馏法提纯后再利用。研究表明,DMSO和DMF蒸馏回收后纯度分别为99%和94.3%,再用于有色聚酯脱色回收时仍具有很好的脱色效果[28-29]。陈新福等[39]采用铁盐或镁盐作为絮凝剂对含染料的DMSO或DMF进行絮凝脱色,脱色率可达90%以上,有机溶剂的回收率将近100%。乙二醇作为溶剂脱色废弃聚酯并蒸馏回收后纯度为87.02%,再利用于有色聚酯脱色时脱色率可达91.06%[40]。

然而,当乙二醇等有机溶剂作为醇解剂降解有色废弃聚酯后,由于经历了高温或高压等反应,与染料等有色物质的结合力更强,工业上需要反复吸附脱附或精馏才能脱除颜色。为降低能耗,提高脱色效率,文献[41-42]通过电芬顿法对含有分散红60的聚酯醇解液进行脱色,并对其脱色动力学和染料的降解路径等进行探究。研究表明,根据所制催化剂的不同,醇解液的脱色率在87.24%~97.18%之间,且回收后的EG可再用于醇解PET得到无色BHET(产率为72.3%)。改变电极材料对PET醇解液进行电絮凝脱色,电解80 min后脱色率可提高至95%[43]。电化学脱色废弃聚酯醇解液虽然效率高、二次污染少,但醇解液中水和醇的比例会影响电解质的溶解,造成电解效率波动,需要针对不同组分的醇解液进行电解工艺的调整。

综上所述,目前有色废弃聚酯回收中涉及的有机溶剂大多通过精馏法脱色回收,提纯后可再用于有色聚酯的脱色,但不适用于污染严重的有色聚酯。电化学脱色法脱色聚酯醇解液尚在起步阶段,脱色效率受醇解液成分影响大,必要时可联合吸附、絮凝等方法降低脱色成本,提高脱色稳定性。

2.5 废水脱色排放

在有色聚酯的脱色回收中,水不仅可用于解聚聚酯,漂洗表面颜色,还可用于降低染料初始浓度,促进脱色效率的提高。有色聚酯中的染料或颜料可通过萃取转移到有机溶剂中,而有机溶剂蒸发提纯后所剩的有色淤泥最终可转移到水溶液中进行降解排放。简单高效的废水脱色排放是有色废弃聚酯回收末端不可或缺的重要步骤。

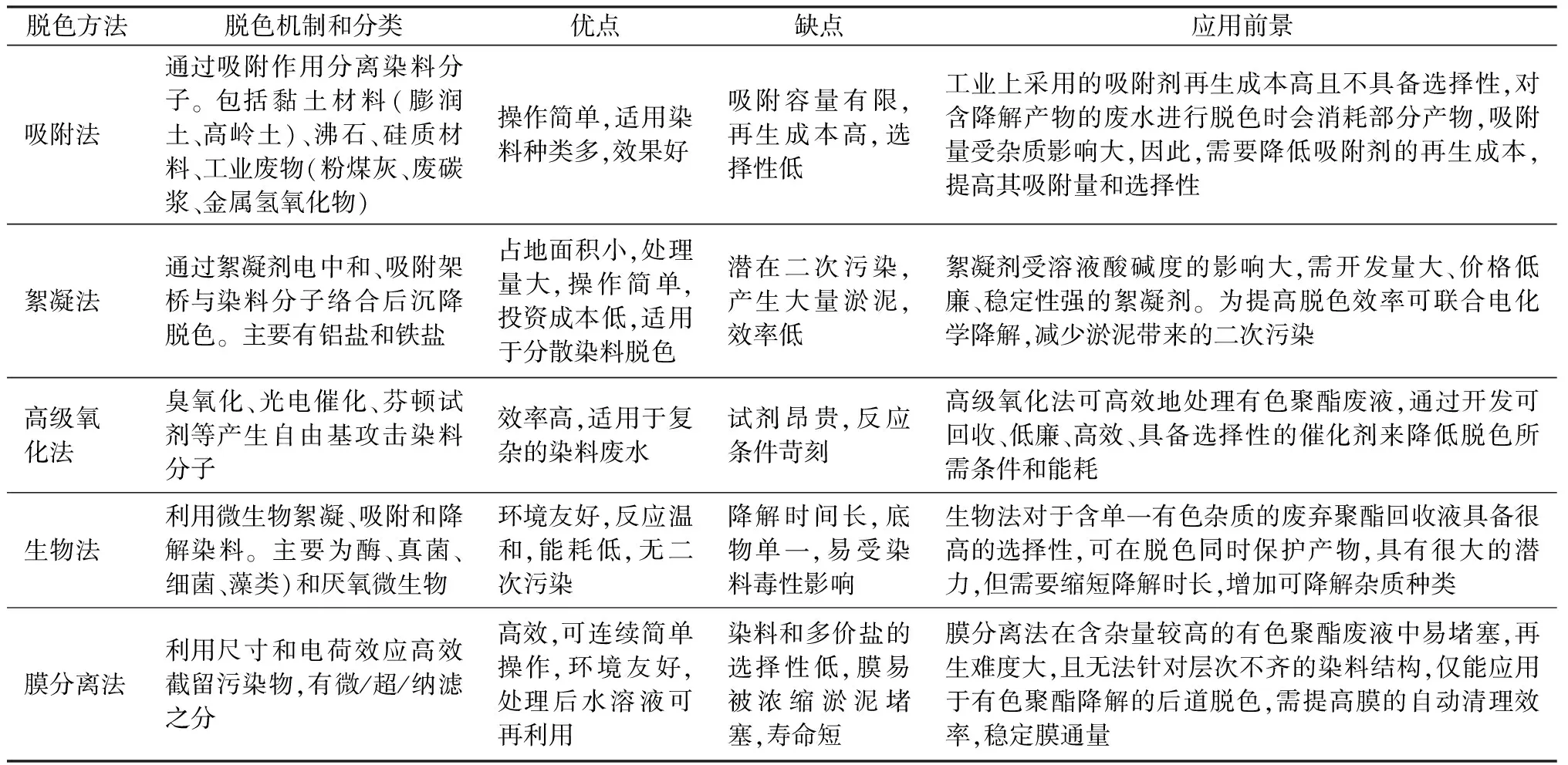

Szpyrkowicz等[44]将电化学法与添加了臭氧、次氯酸盐和芬顿试剂的化学氧化法进行比较。研究表明,次氯酸盐对分散染料废水的脱色率仅为35%,而臭氧处理后虽然废水脱色率可达到90%,化学需氧量(COD)值却仅下降10%。相比之下脱色率为90%的电化学氧化法,可降低39%的COD值。但最高效的是芬顿试剂,可直接将染料废水转化为无色并达到排放标准。为提高染料废水的化学脱色效率,更多新型的催化剂和联合工艺被应用。刘恩华等[45]采用管式超滤和纳米过滤技术结合处理分散染料废水,结果显示每吨废水可回收10 kg以上分散染料,且膜通量稳定,过滤膜可自清洗,大大提高了生产效率,纳米过滤透过液达到回用水标准,回收率在60%以上。表1示出不同脱色方法的特点及其在有色聚酯回收液脱色中的应用。可知,每种脱色方法在成本、效率、可行性和环境影响方面都有其自身的优势和局限性,要提高有色聚酯回收废液的脱色,还需对脱色技术不断完善[46]。

表1 不同脱色方法的特点及其在有色聚酯回收液脱色中的应用Tab.1 Characteristics of different decolorization methods and their application in color removal of colored PET wastewater

3 结束语

目前,广泛采用的废弃聚酯回收方法中,初级回收和物理回收存在一定局限性,只能将有色废弃聚酯降级后再利用。能量回收法虽然对含杂聚酯的包容性强,但会造成二次污染。化学回收工艺复杂,提纯难度大,但可以真正实现有色废弃聚酯的升级回收。目前,国内外对聚酯的直接剥色研究较为成熟,对聚酯化学回收后固体产物的脱色和溶剂的回收也逐渐深入。但要真正解决有色废弃聚酯带来的环境压力和资源浪费,还需在初始回收阶段,提高废弃聚酯分类分离的自动化;在物理回收阶段,拓宽再生聚酯的应用领域,提高对有色聚酯的包容性;在化学回收阶段降低脱色成本,提高脱色效率,减少二次污染。