传热模型对近临界工况CO2干气密封温压分布和稳态性能影响

2021-08-31江鹏江锦波彭旭东孟祥铠马艺

江鹏,江锦波,彭旭东,孟祥铠,马艺

(浙江工业大学机械工程学院,浙江杭州 310014)

引 言

超临界CO2(supercritical CO2,简写为sCO2)布雷顿循环发电系统是未来最具发展潜力的能量转换系统之一,作为发电系统心脏设备的压缩机和膨胀机的高效率和低泄漏运行是保证其竞争力的关键所在。非接触干气密封因其在高参数工况下良好的泄漏控制能力而成为sCO2布雷顿循环发电系统压缩机和膨胀机的首选密封形式[1]。sCO2干气密封和轴承的研究也成为近年来的热点之一,其研究主要集中在各种实际流体效应影响[2-4]、热流固耦合效应[5-6]和动力特性方面[7-8]。

超临界CO2在近临界工况下的物性参数对于压力和温度十分敏感,准确求解流体膜的温度和压力分布,进而实现干气密封流体膜物性参数和密封性能的准确求解至关重要。研究发现,描述密封间隙内流体流动状态的湍流模型和描述流体膜与密封环间传热规律的传热模型选取影响显著。Du等[9-10]采用Fluent软件对比研究了四种不同湍流模型下sCO2干气密封的压力分布,指出SSTk-ω湍流模型计算所得结果最为准确,这在sCO2压缩机的流场模拟中也得到一致结论[11],可见对于采用何种湍流模型模拟sCO2的湍流流动已初步取得共识。

目前描述干气密封流体膜温度和压力分布及其与密封环间传热规律的传热模型主要包括流体膜等温模型、密封环等温模型、绝热模型和共轭热传递模型等四种。流体膜等温模型假设流体膜温度为定值,也即忽略流体膜温度影响,这在仅基于修正雷诺方程编程求解密封压力分布的sCO2干气密封研究中常被采用[12-13]。密封环等温模型假设密封环温度恒为定值,也即密封环充分导热且与流体膜接触面之间充分对流换热,而通过求解能量方程获得流体膜的温度分布,Fairuz等[14-15]基于该等温模型对比研究了近临界点和远临界点sCO2干气密封的性能,指出密封环等温模型计算所得流体膜温度分布在靠近出口处会出现突降,马润梅等[16]基于该等温模型分析了实际气体效应对sCO2干气密封的影响。绝热模型假设流体膜与密封环间完全没有热交换,也即两者间的热通量为零,Thatte等[17]和Xu等[18]基于绝热模型研究了高压CO2干气密封中实际效应的影响,指出流体膜温度从入口至出口逐渐下降,且坝区温度降幅较槽区更大。共轭热传递模型则将固体域和流体域视作一个整体,并使接触面上数据在每一个迭代步中相互交换,Du等[19-20]和Thomas等[21]基于共轭热传递模型,自主编程研究了高压干气密封流体膜与密封环的温度分布,指出密封端面温度沿径向先升高后降低。Bai等[22]、Wang等[23]和Fairuz等[6]均采用数值计算软件,基于共轭热传递模型求解了空气或sCO2干气密封流体膜和密封环的温度场分布,进一步探讨了密封环的热力变形规律,不过共轭热传递模型需要耦合求解流体域与固体域的温度分布,故计算时间较长。目前在不同介质和工况条件下基于不同传热模型得到的干气密封温度和压力分布规律各有不同,尚未形成共识,且对于不同传热模型对高压sCO2干气密封的适用情况也未见报道。

本文在近临界工况下,基于Fluent软件数值求解了密封环等温模型(以下简称等温模型)、绝热模型和共轭热传递模型(以下简称共轭模型)条件下sCO2干气密封的温度、压力分布和开启力、泄漏率等稳态性能参数,探讨了不同转速和膜厚下等温模型和绝热模型假设的影响及适用性;基于共轭模型,对比分析了sCO2和空气介质干气密封的温压分布和稳态性能,探讨了两者的差异所在。本文结果可为研究近临界工况下sCO2干气密封的流动传热特性及传热模型选取提供理论依据。

1 数值模型

1.1 几何模型

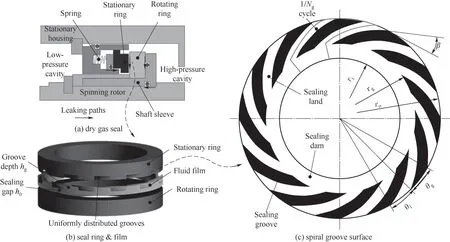

图1所示为一种典型的螺旋槽干气密封结构示意图。干气密封主要结构包括一组相对运动的动环和静环,动环固定于轴套或转轴上并随之旋转,静环在弹性元件和流体介质压力所形成闭合力与端面气膜动静压开启力的动态平衡下,与动环端面之间形成一层厚度为h0的微米级流体膜,从而兼顾低泄漏和低磨损的双重要求。在动环或静环端面靠近外径ro处开设有数量为Ng、深度为hg的对数螺旋槽结构,两相邻螺旋槽周向间设有密封堰,单个型槽和密封堰的周向夹角分别为θg和θl;在靠近密封环内径ri处设有不开槽的密封坝以阻止流体向内径的泄漏,密封坝与型槽之间的分界半径(也即槽根半径)为rg。对数螺旋线的极坐标方程为:

图1 螺旋槽干气密封结构示意图Fig.1 Schematic diagramof a typical spiral groove dry gas seal

式中,β为螺旋角;θ为螺旋线上任意点与起始点的周向夹角,即为极角。

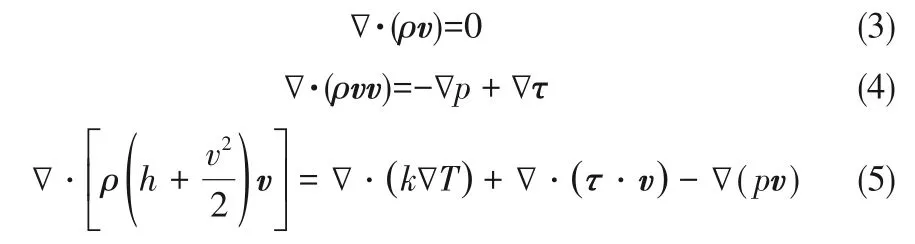

为提高计算效率,考虑到密封间隙流体膜厚度沿周向的对称性,取流体膜整周的1/Ng作为计算域。计算域在上游槽区的周向两侧边界为对数螺旋线,且螺旋槽位于其周向中间;计算域在下游密封坝区的周向边界为径向直线。为表征螺旋槽的周向和径向开槽宽度比例,分别定义周向槽宽比δ和径向槽长比α为:

1.2 流动传热控制方程

本文重点关注不同密封介质和传热模型条件下干气密封间隙内流体流动状态,可做如下假设:流体在接触面上无滑移,忽略密封面粗糙度的影响,忽略动静环的热力变形,也即假设密封端面始终保持平行间隙。

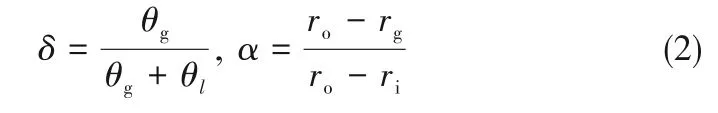

考虑到高压超临界CO2干气密封间隙内的流体流动容易处于湍流状态[9],本文采用商业软件Ansys Fluent 15.0的SSTk-ω湍流模型来计算干气密封间隙内流体域的压力场、速度场和温度场[10],其涉及的控制方程包括连续性方程、动量方程和能量方程,可分别表示为:

式中,v和τ分别为流体速度和黏性切应力矢量,ρ为流体密度,k为流体热导率,p和h分别为流体压力和焓值。

固体域的热传导方程可表示为:

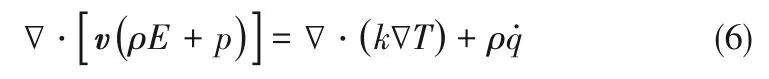

式中,E为单位质量所含的能量,式(6)右边的两项分别代表热传导和内热源的能量传递。

对于等温模型和绝热模型,只需计算干气密封流体域的控制方程,采用有限体积法离散控制方程,SIMPLEC算法求解获得密封压力、速度和温度分布。对于共轭模型,采用COUPLED算法耦合求解流体域和固体域的传热和流动控制方程以获得密封压力、速度和温度分布。

1.3 流动因子

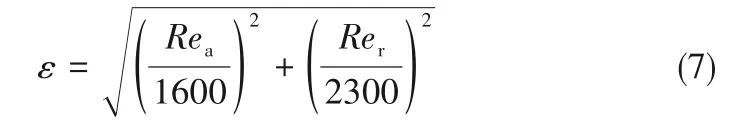

因受到压差和动静环相对运动的驱动,密封间隙内的流体流动是径向压差流和周向剪切流共同作用的结果。定义流动因子ε以判断流体的流动状态,其值由径向Reynolds数Rer和周向Reynolds数Rea共同决定[24]:

当ε<1时,可认为流动处于层流状态,而当ε>1时,可认为流动处于湍流状态[24-25]。

1.4 对流换热模型

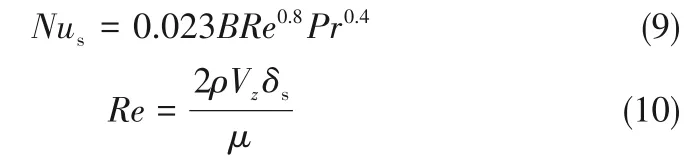

密封环等温模型假设密封环与密封腔流体之间充分热交换以保持密封环整体等温,而绝热模型假设流体域与密封环端面之间完全没有热交换,这是两种极限情况。实际上,流体域与密封环端面之间存在一定的热交换,是介于等温模型和绝热模型之间的一种情况。在对流传热系数未知的情况下采用共轭模型来模拟流体和固体之间的对流换热,使计算结果更接近实际。共轭模型是将流体域和固体域看成一个整体,对于固体域只需要求解热传导方程,通过网格节点的一一对应进行数据的交换,这种方法已被证实是可行的[23]。在使用共轭模型时,还需考虑密封环与密封腔流体之间的热交换。本文采用经验关联式初步计算密封环与密封腔流体接触面的对流传热系数以重点研究流体膜和密封环的传热特性。静环与密封腔流体传热系数可表示为[26]:

式中,Nusselt数Nus为:

式中,B为修正系数,一般可取为2;Pr=cpμ/k为密封腔内流体Prandtl数,根据流体的压力和温度调用NIST数据库获得,其中cp为比定压热容;δs为静环外周与密封腔内壁面间隙,Vz为静环外周处流体轴向流速,可取为5 m/s[23]。

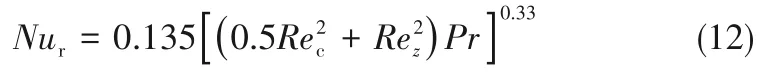

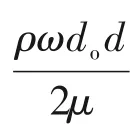

动环与密封腔的对流传热系数可表示为[26]:

式中,Nusselt数Nur为:

1.5 介质物性模型

介质的密度、黏度、热导率和比热容等物性参数的精准确定是准确求解干气密封压力和温度分布的基础。对于空气介质,采用理想气体状态方程求得不同压力和温度对应的密度:

其他参数如黏度、热导率和比热容等因在本文涉及的计算参数范围内对压力和温度不甚敏感,故可视为常数处理。

CO2在近临界点附近的物性对于压力和温度十分敏感,微小的温压变化也会引起各物性参数的急剧变化,此时用理想气体方程描述其“P-V-T”关系显然已不能满足要求。采用Span-Wagner方程描述CO2的状态,该方程是基于亥姆霍兹自由能提出的多参数状态方程,优势在于描述精度可达到实验的不确定度,在近临界区也与实验具有同阶的不确定度。Span-Wagner方程可表示为:

式中,A为亥姆霍兹能;δ=ρ/ρc为对比态密度;τ=Tc/T为对比态温度倒数;Tc和ρc分别为CO2的临界温度和临界密度。

但该方程并非显式函数,因此对于包括CO2密度、黏度、比热容和热导率在内的物性参数计算,采取调用NIST数据库的方法,其中该数据库中描述CO2状态数据是基于Span-Wagner方程建立的。

1.6 网格划分及边界条件

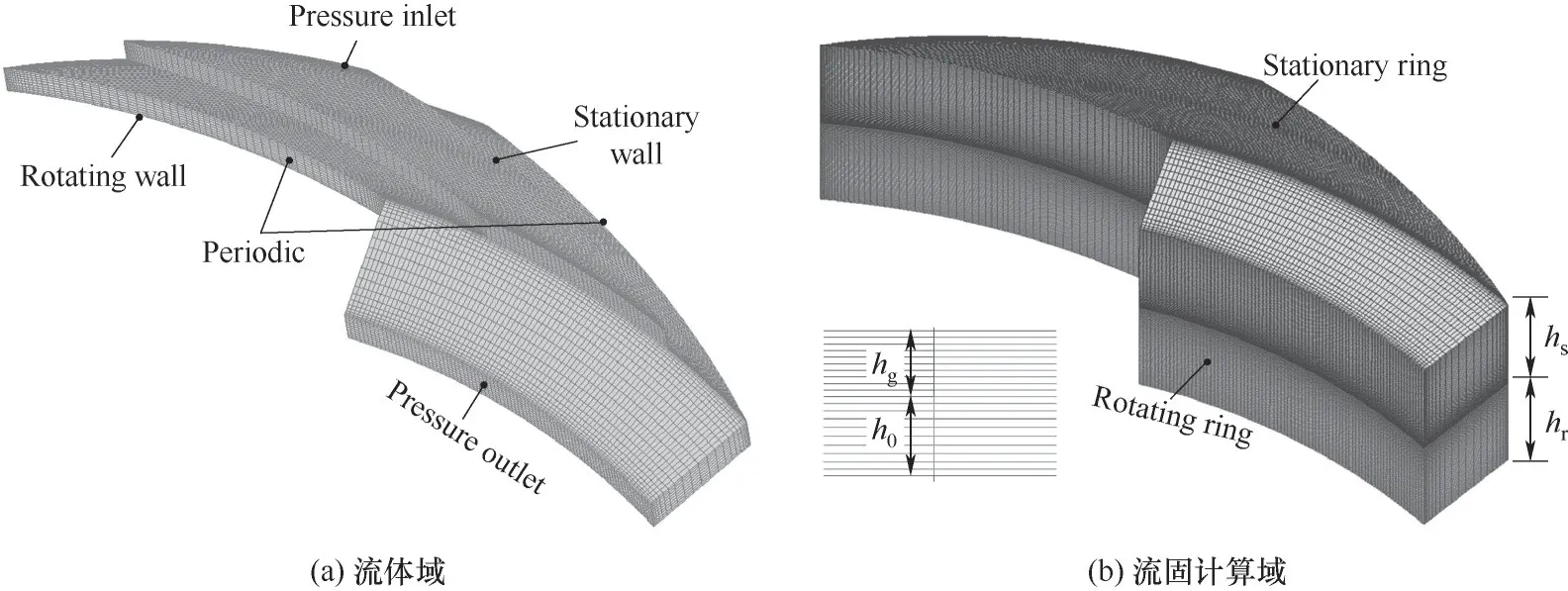

图2所示为采用ICEM划分的干气密封流体域和固体域网格示意图。对于等温模型和绝热模型,只需计算流体域的流动状态即可,其计算域网格如图2(a)所示,其中流体膜轴向尺寸放大1000倍以便更清楚地看到网格形状和分布,采用六面体结构化网格,并在密封间隙入口、出口和槽根附近进行局部网格加密以更好地捕捉流体流动的细节;螺旋槽开设在静环上,流体膜的进口采用强制压力边界条件,出口压力边界条件为阻塞压力边界,也即内径出口处的Mach数不超过1.0,周向两侧压力边界为周期性边界条件。对于共轭模型,需耦合求解流体域和固体域以获得流体膜的温度和压力分布,其计算域网格如图2(b)所示。固体域与流体域接触面网格节点一一对应,故固体域在与流体域相同的位置处也进行局部网格加密。为更精准地计算壁面传热特性,共轭模型需对接触面网格在轴向进行加密处理。在轴向方向上,流体域与固体域网格尺寸相差3个数量级,故需保证靠近壁面的流体膜具有足够的层数,以确保y+值小于3[14],本文中流体膜每层网格尺寸为0.4~1.0μm。

图2 干气密封计算域网格划分Fig.2 Grid meshing on calculation domain of dry gas seal

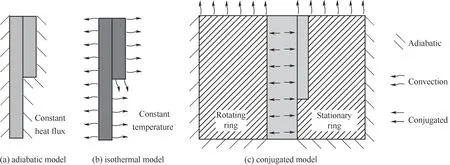

图3所示为三种不同传热模型下干气密封计算域的热边界条件。对于绝热模型,流体域与固体接触面之间没有热交换,也即两者之间的热通量为0,如图3(a)所示;对于等温模型,假设固体域与密封腔流体充分热交换,故密封环及其端面的温度为常数,如图3(b)所示。对于共轭模型,将固体域与流体域作为整体计算,其传热特性分别由热传导方程和能量方程控制,如图3(c)所示,两者相接触的端面设置为热交换耦合面,接触面上的对流传热系数由Fluent自行算出[23];动环和静环外周为对流换热,其对流传热系数分别根据式(8)和(11)算出;由于密封环的背部、内径侧与安装座或轴套之间的小间隙存在,一定程度上阻隔了密封环与座体之间的热传导,故可作为绝热边界处理。

因消费者支出和出口有所下修,美国三季度GDP终值小幅下修至3.4%,经济放缓的程度略超预期,但仍然远高于潜在经济增速,且仍创三年来同期最佳。分析认为,尽管四季度势头似乎进一步放缓,但是经济增长步伐可能仍能达到特朗普政府今年3%的目标。分析还认为,随着财政刺激措施的消退、以及强势美元削弱制造业等因素影响,预计经济放缓将持续到2019年。不过,也有报告认为,美国经济增长的总体情况保持不变。

图3 不同传热模型对应的干气密封的热边界条件Fig.3 Thermal boundary conditions of dry gas seal under different heat transfer models

1.7 求解流程与性能参数

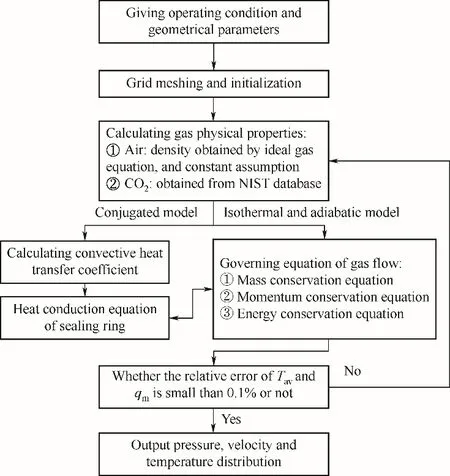

图4所示为干气密封端面流场分布计算流程图。给定工况参数和结构参数,对计算域进行网格划分和初始化赋值,并计算空气和CO2介质的热力学性质参数和输运性质参数;对于等温模型和绝热模型,直接通过求解三个流体流动控制方程以获得密封间隙流场分布,而对于共轭模型,则需耦合求解流体域的流体控制方程和固体域的热传导方程以获得密封流场分布。当进出口质量流量qm和流体膜平均温度Tav相对误差都满足小于0.1%时,则认为计算过程收敛,并输出密封端面压力、速度和温度分布。

图4 干气密封间隙流场参数计算流程Fig.4 Flow chart of flow field parameter calculation of dry gas seal gap

在获得密封间隙流场参数的基础上,通过对端面各点压力积分获得密封开启力Fo:

泄漏率作为密封最重要的性能参数之一,定义质量泄漏率qm为任意半径处通过密封间隙的质量流量:

2 结果分析与讨论

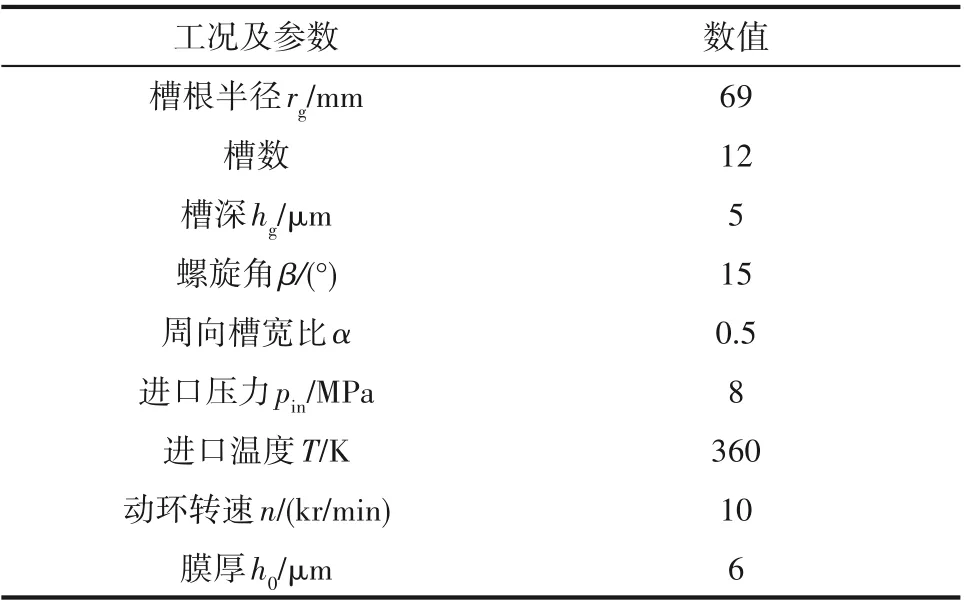

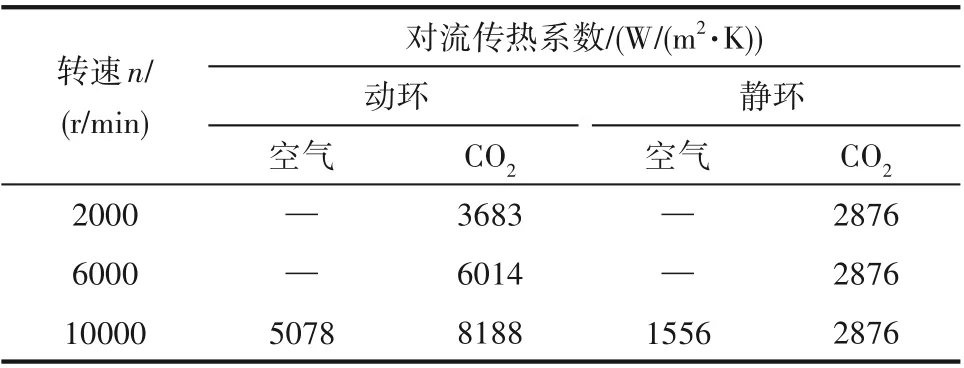

在CO2近临界工况(进口压力8.0 MPa和进口温度360 K)下,本文对比研究了三种传热模型对sCO2干气密封气膜温度场、气膜压力场分布及开启力、泄漏率的影响,以及sCO2干气密封与常规空气介质干气密封的差异。表1所示为本文数值计算时所选取的运行工况和型槽结构参数,其中型槽结构参考文献[27]中选取。密封动环和静环都采用SiC材料,其对应的结构和材料参数如表2所示;根据式(8)和式(11),可计算出不同转速条件下动环和静环外周面与密封腔流体的对流传热系数,如表3所示。

表1 干气密封运行工况及型槽结构参数Table 1 Dry gas seal operating conditions and structural parameters of type groove

表2 干气密封环结构和材料参数Table2 Dry gas seal ring structure and material parameters

表3 不同转速下动静环外周面对流传热系数Table 3 The heat transfer coefficient of the circumferential face of therotor and stator ring at different rotational speeds

2.1 网格无关性及计算正确性验证

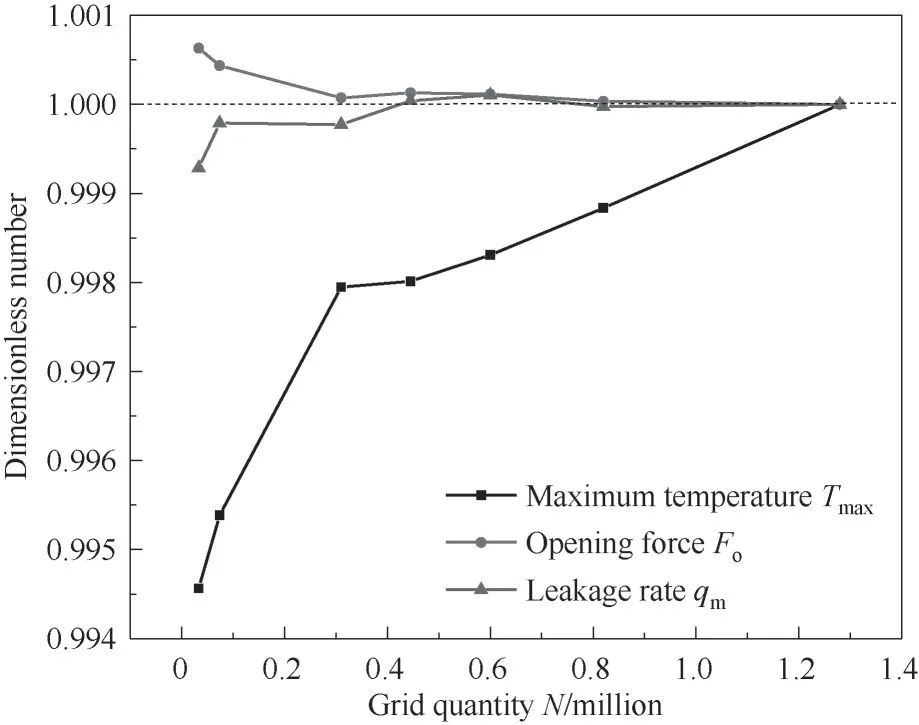

计算域网格数量对于数值计算时间和准确性都有重要影响。定义某网格数量下干气密封无量纲参数R为该网格数量下的性能参数值与最多网格数量对应的性能参数值之比,其中本文中网格数量最多为128万个。图5所示为在pin=4.58 MPa、Tin=300 K、n=10386 r/min和h0=5μm条件下[19],流动因子为0.018,等温模型下流体域网格数量对空气介质干气密封无量纲开启力Fo、质量泄漏率qm和流体膜最高温度Tmax的影响。从图中可看出,在所计算的网格数量范围内,开启力和泄漏率的误差都控制在1%以内,而当网格数量超过8万后,流体膜最高温度也控制在0.5%以内。可见,在该参数条件下,流体域网格数可取为10万,不过网格数量随着膜厚的增大也会适当增多,以更好地兼顾计算效率和准确性。

图5 干气密封流体域网格无关性验证Fig.5 Verification of grid independence of dry gas seal fluid domain

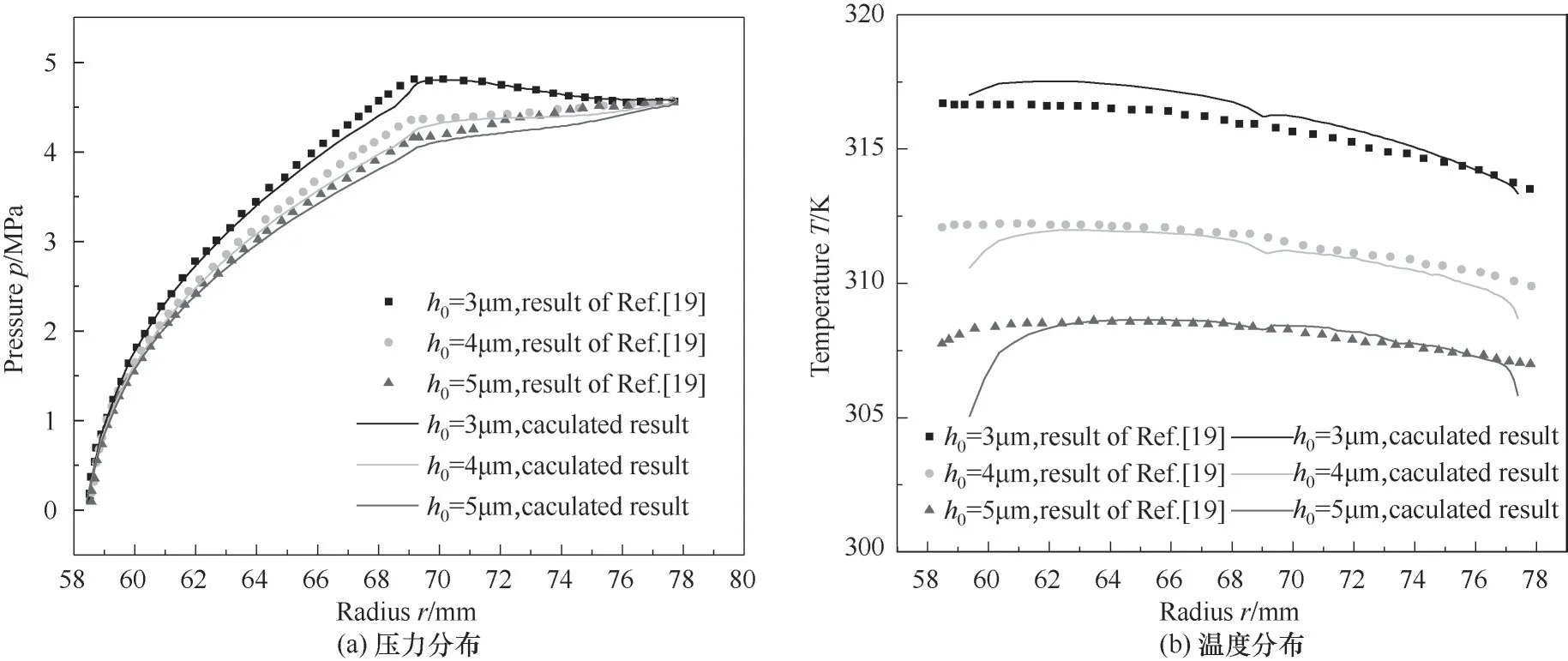

为验证共轭模型下干气密封参数计算的正确性,在文献[19]所给的参数状态下,数值计算并对比了三种不同膜厚时空气介质干气密封气膜压力和温度沿径向分布,如图6所示。从图中可看出,三种不同膜厚下的干气密封压力和温度分布与文献[19]基本吻合,其中气膜压力只在密封坝区和槽根附近略有偏低,且最大偏差不超过0.2 MPa。气膜温度只在入口和出口附近小范围区域有所差异,而在其他区域的数值基本吻合;密封介质从密封环内径泄漏的过程接近于自由膨胀过程,由于焦耳效应而引起气膜温度的显著下降,这与文献[6]的计算结果和文献[28]的试验发现相吻合。

图6 干气密封径向压力和温度分布计算值与文献值对比Fig.6 Comparison of radial pressure and temperature distribution of dry gas seal between calculated results and literature values

2.2 密封介质对干气密封温压分布的影响

在所研究的三种传热模型中,共轭模型因综合考虑了流体膜与密封环间的传热及密封环与密封腔流体的对流换热,相较于等温模型和绝热模型更接近实际情况,故可作为不同传热模型影响研究的基准。空气和氮气是现有干气密封中最常用的封气介质,故在探讨传热模型影响前,有必要对基于共轭模型的近临界工况下sCO2干气密封的传热特性及其与常规空气介质干气密封的差异先做探讨。

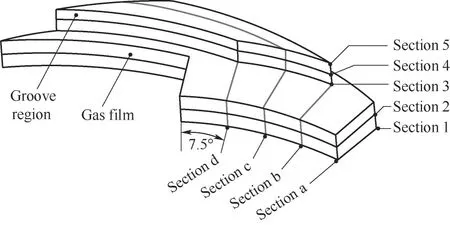

为研究干气密封温度和压力的三维分布特点,需选取流体域中某些特征切面的参数做分析。图7所示为本文研究干气密封温压分布时所选取的流体域特征切面。为研究沿轴向(也即密封膜厚方向)的温度和压力分布,分别选取特征切面1至5为动环端面、非开槽区密封间隙中面、静环未开槽端面、螺旋槽深度中面和静环槽底面,其中切面2为缺省轴向切面。为研究沿密封端面周向的温度和压力分布,分别选取特征切面a至d为迎风侧边切面(即为密封堰周向中面所在切面)、螺旋槽迎风侧壁所在切面、螺旋槽周向中面所在切面和螺旋槽背风侧壁所在切面,相邻切面的周向夹角均为7.5°,其中切面b为缺省周向切面。未做特别说明,下述研究中选取的轴向切面和周向切面默认为切面2和切面b。

图7 干气密封流体域特征切面位置分布示意图Fig.7 Schematic diagram of the characteristic section position of dry gas seal fluid domain

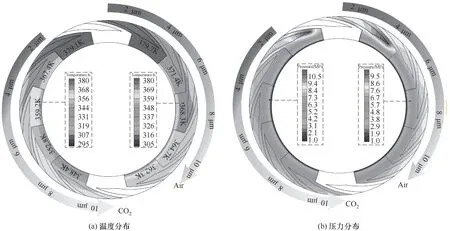

图8 不同膜厚下两种介质干气密封的温度和压力分布Fig.8 Temperature and pressure distribution of dry gas seals lubricated with two kinds of gas under different film thickness

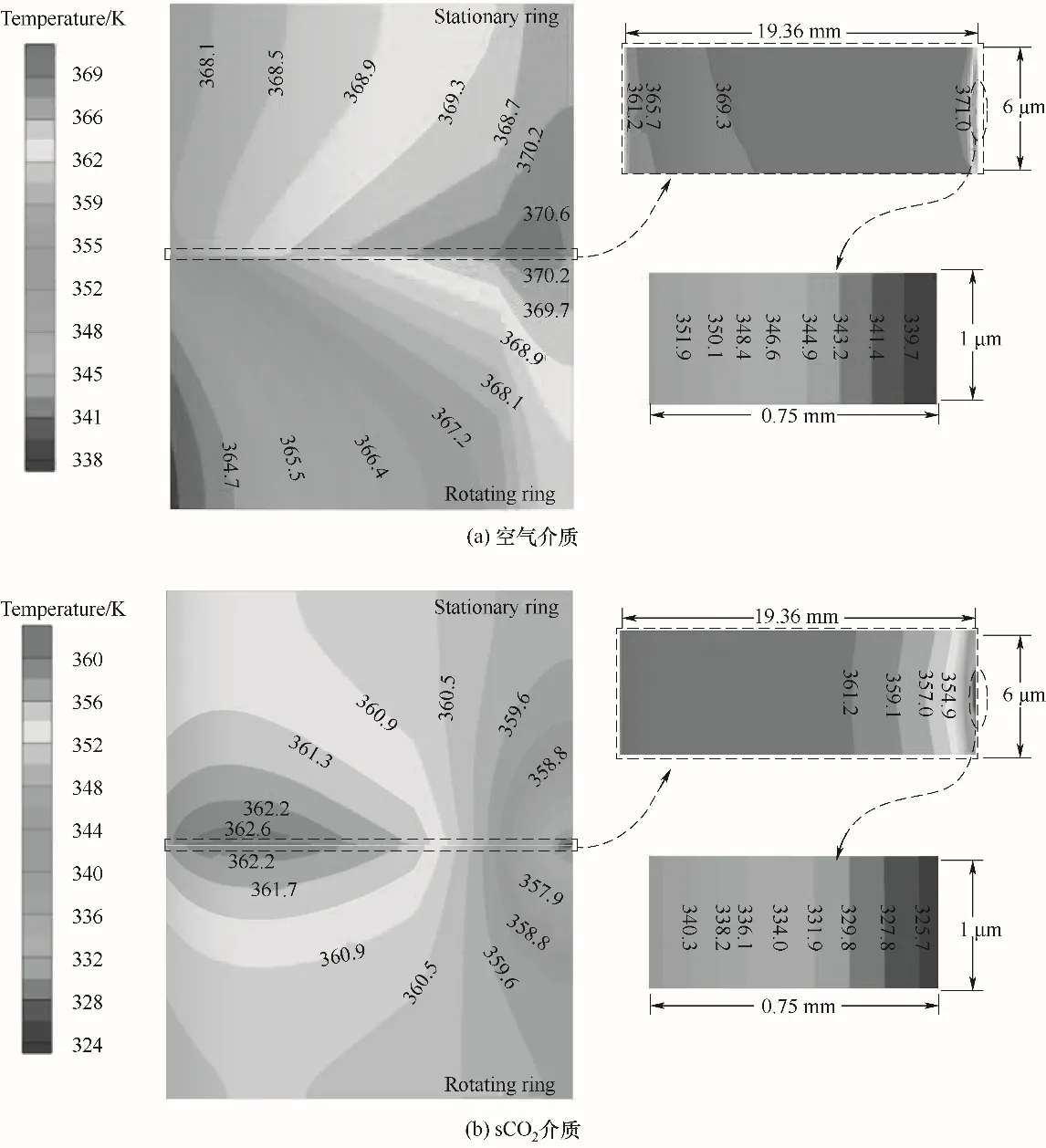

图9所示为不同介质干气密封流体膜及密封环切面b上的温度分布。从图中可看出,两种介质干气密封的动环温度均低于静环温度,这是因为旋转动环与密封腔介质之间具有更大的传热系数和更强的换热效果,从而可将气膜黏性剪切热更好地通过动环传递给密封腔介质。两种介质干气密封的高温区位置和平均温度也有明显差异,其中sCO2干气密封高温区出现在密封入口附近,而空气介质干气密封则出现在槽根处附近,且前者的平均温度较后者约低10℃,这是因为sCO2干气密封通过密封环和内径出口泄漏散出的热量更多,气膜温度沿径向迅速降低,故其高温区更偏向于外径侧,且密封环和流体膜平均温度更低。从流体膜厚度方向温度分布来看,只有在内径出口附近的不同厚度上有明显差异,呈现出流体膜中间温度低两侧高的分布,而在其他区域沿膜厚方向的温度差异并不明显。

图9 不同介质干气密封环和流体膜径向截面温度分布Fig.9 Temperature distribution on radial section of dry gas seal ring and fluid film with different sealing gas

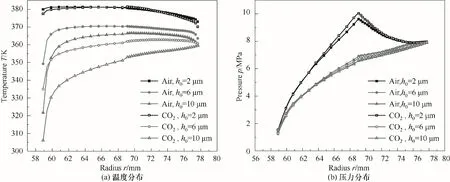

进一步研究不同膜厚条件下sCO2干气密封的温度和压力分布特点。图10和图11所示分别为不同膜厚时两种介质干气密封缺省切面上的径向压力、温度分布和Mach数分布。从温度分布来看,当膜厚较小时,气膜温度沿径向差异不大,其流动过程接近于等温流动,这是因为小间隙下密封间隙内介质流动速度较小,密封介质与密封环之间热交换较为充分;随着膜厚的增大,流体黏性剪切热迅速降低,干气密封的气膜温度逐渐下降,且在靠近出口处会出现明显的温度下降现象,这种现象与大膜厚下流体流动速度快、介质与密封环之间未能充分换热、介质在接近出口处近似为绝热自由膨胀过程而出现焦耳效应有关。从压力分布来看,当膜厚较小时,流体介质在槽根处形成明显的高压区,最高压力可达10 MPa,而在密封坝区的压力则迅速下降;随着膜厚的增大,流体动压效应减弱,上游槽区的气膜压力呈缓慢下降趋势。从两种介质干气密封的温度和压力对比来看,在小膜厚时两者的气膜温度基本一致,而sCO2干气密封的压力显著更高,在槽根处的压力差别达到0.5 MPa,这是因为具有更高黏度的sCO2介质比空气能形成更强的流体动压效应所致;在大膜厚时两者的气膜压力差异很小,而sCO2干气密封的气膜温度显著更低,这与CO2介质在密封间隙内流动时具有显著更大的Mach数和更好的密封环换热效果有关。

图10 不同膜厚下两种介质干气密封径向温度和压力分布Fig.10 Radial temperature and pressure distribution of dry gas seal lubricated with two kinds of gas under different film thickness

图11 不同膜厚下两种介质干气密封Mach数径向分布Fig.11 Radial distribution of Mach number in dry gasseals lubricated with two kinds of gas under different film thickness

2.3 传热模型对sCO2干气密封温压分布的影响

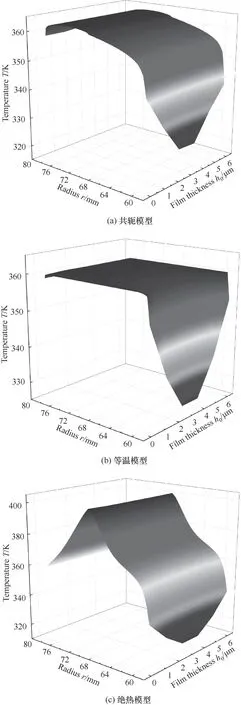

分析不同传热模型下近临界工况sCO2干气密封温度和压力沿径向、轴向和周向分布特点以探究传热模型对其温压分布的影响。图12所示为三种不同传热模型对应的干气密封温度沿轴向和径向的三维分布。从图中可看出,三种传热模型下靠近内径出口的气膜温度在轴向均呈现出中间低两侧高的分布规律,而在上游槽区的轴向温度梯度则不明显。这是因为在靠近密封环内径的密封坝区域,气膜温度低于相同位置的密封环温度,热流从密封环流向气膜;由于气体的导热性较差,故靠近密封环的气膜两侧温度较高,而远离密封环的气膜中间面温度最低。对于等温模型而言,因密封环与密封腔流体之间充分的热交换,气膜两侧近壁面处和整个上游槽区的温度保持定值,只在靠近出口的膜厚中面附近存在明显温降,最低温度为328.4 K;对于绝热模型而言,因流体黏性生热无法通过密封环散出,故在上游槽区出现显著的温升,最高温升达到40℃,而在靠近内径处也因介质泄漏带走热量和焦耳效应而出现温度骤降,最低温度达到319.3 K。共轭模型下的干气密封温度分布介于上述两者之间,其在上游槽区温度有所升高,而在下游侧则迅速下降,最低温度为324.3 K。选取具有最显著温度变化的轴向切面2作为后文研究的特征切面,能较好地反映三种传热模型的差异。

图12 不同传热模型下sCO2干气密封气膜温度沿轴向和径向分布Fig.12 Axial and radial distribution of filmtemperature of sCO2 dry gas seal under different heat transfer models

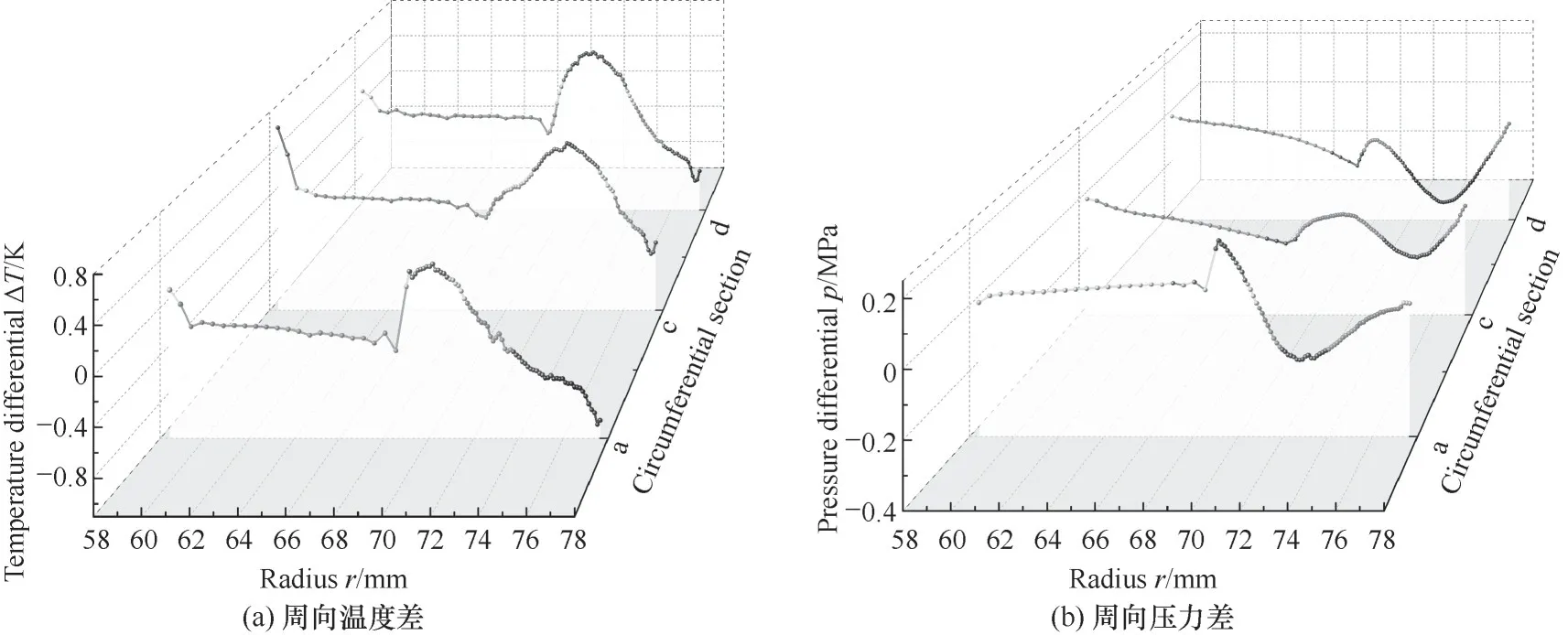

为分析sCO2干气密封温度和压力沿周向分布的不均匀性,以共轭模型下周向切面b的温度和压力为基准,获得了切面a、切面c和切面d的温度差和压力差分布,如图13所示。从图中可看出,不同周向切面的温度和压力在槽根附近略有差异,密封周向温度差异控制在±0.8℃内,周向压力差异则控制在±0.2 MPa,这说明密封周向温度和压力分布较为均匀,选取其中某一周向切面(如周向切面b)为研究对象所得结果能较好反映整体情况。

图13 sCO2干气密封不同周向切面处的温差和压差径向分布Fig.13 Radial distribution of temperature and pressure differential at different circumferential sections of sCO2 dry gas seal

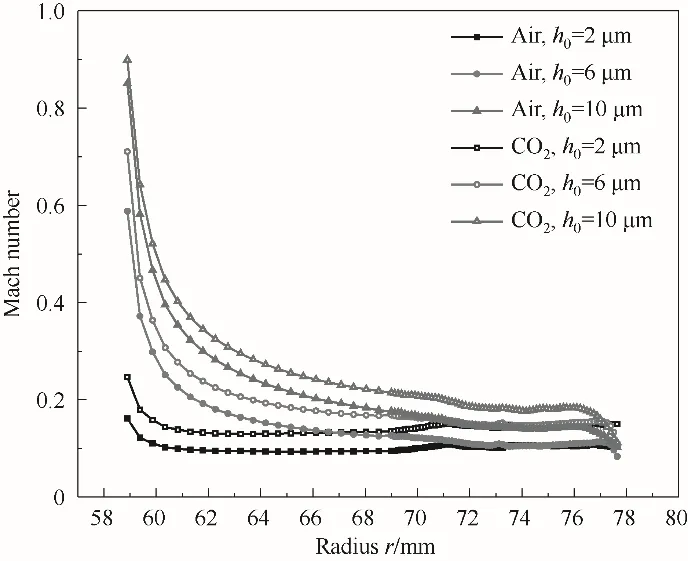

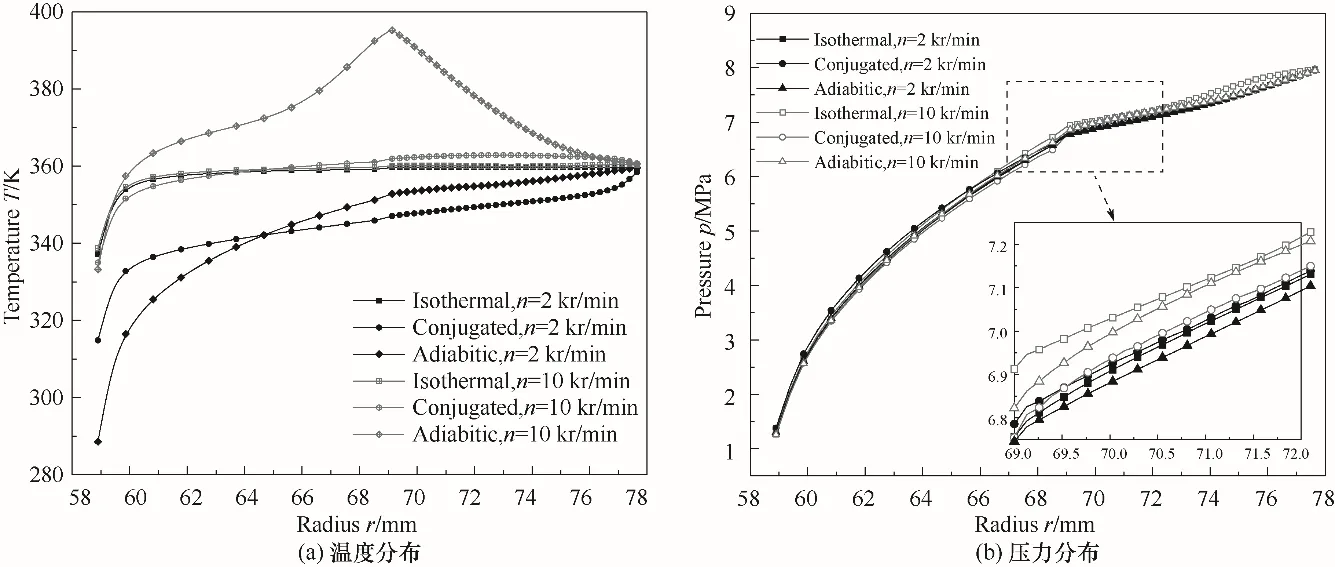

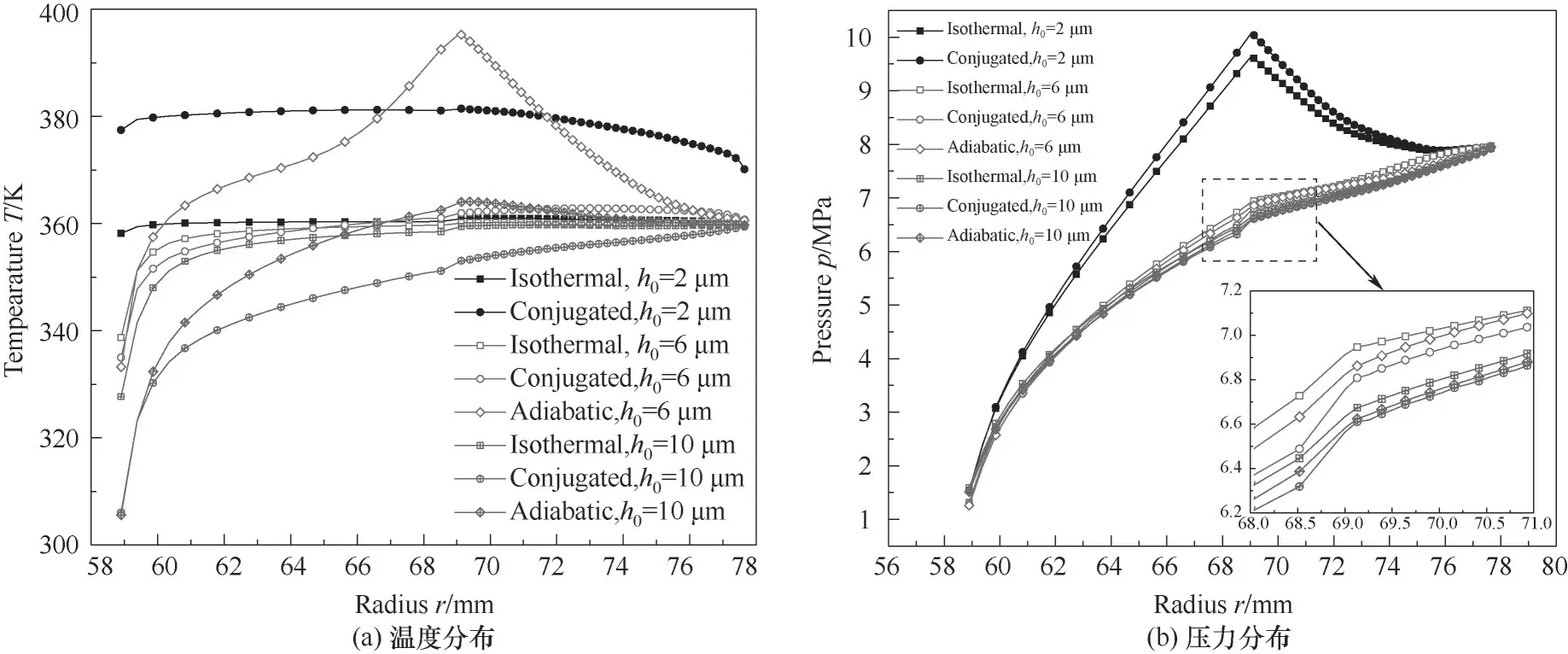

研究了不同传热模型下膜厚和转速对sCO2干气密封温度和压力分布的影响。在三种传热模型条件下,图14和图15所示分别为不同转速和膜厚时sCO2干气密封温度和压力沿径向分布。从图中可看出,随着转速的增大,密封气膜温度显著升高,而气膜压力有所降低。转速增大意味着流体膜黏性剪切作用增强和摩擦热升高,故温度升高。气膜压力是流体静压力和动压力共同作用的结果,当发生湍流流动时,流体的等效黏度增大,流体动压效应增强,但同时流体流动的内摩擦阻力也增大,导致流体压力损耗也增大,也即流体静压力减小,流体动压和静压的这种变化都随转速的增大而得到强化。湍流模型下气膜压力随转速的增大而呈现下降趋势与以往层流状态下得到的结果是相反的,不过这种现象也已被多篇文献所证实,这是因为湍流状态下随着转速的增大,流体静压力的降幅大于流体动压力的增幅所致。随着膜厚的增大,密封气膜压力和温度都显著下降,这归因于流体动压效应和黏性剪切热都随膜厚增大而迅速降低。

图14 不同传热模型和转速下sCO2干气密封径向温度和压力分布Fig.14 Radial temperature and pressure distribution of sCO2 dry gas seal under different heat transfer models and rotating speed

图15 不同传热模型和膜厚下sCO2干气密封径向温度和压力分布Fig.15 Radial temperature and pressure distribution of sCO2 dry gas seal under different heat transfer models and filmthickness

当转速较小时,流体黏性剪切作用不强,摩擦生热较少,由于泄漏流体所带走热量及密封出口焦耳效应的影响,绝热模型和共轭模型下的气膜温度沿径向逐渐降低;随着转速的升高,此时泄漏所带走的热量不足以平衡摩擦生热,故绝热模型下的气膜温度在槽区显著升高,而共轭模型下的气膜温度也略有升高,与等温模型接近,并介于绝热模型和等温模型之间。

当膜厚较小时,密封间隙内流体流速较慢,气膜压力沿径向变化很小,流体流动接近于等温过程,不过因小间隙下流体黏性剪切作用较强,故共轭模型计算所得的温度较等温模型显著提高,如h0=2μm时该增幅达到约20℃,此时绝热模型计算结果难以收敛。当膜厚较大时,密封间隙内靠近出口处的流体流速很快,流体与密封环之间难以实现充分热交换,流动更接近于绝热过程,可以看出h0=10 μm时共轭模型与绝热模型计算所得的温降基本一致,且绝热模型计算所得的压力分布也与共轭模型更为接近。

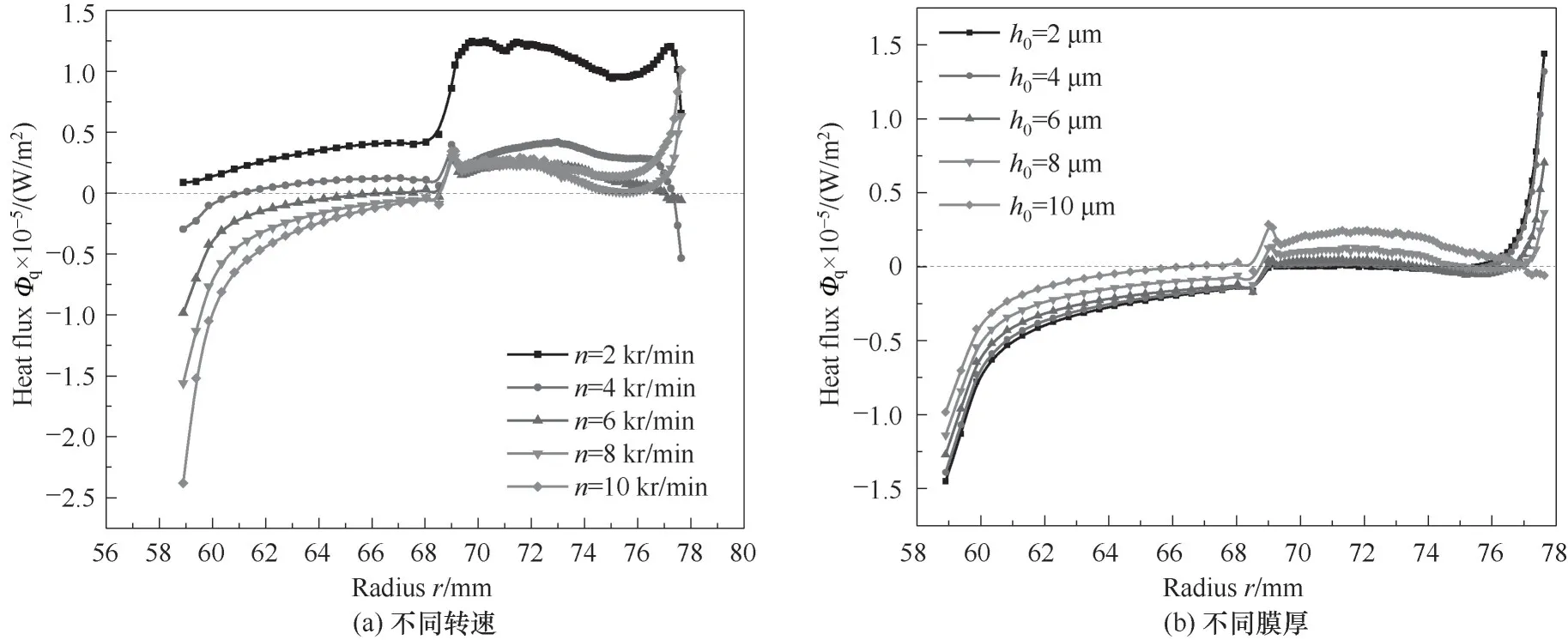

为进一步分析绝热模型和等温模型的适用条件,获得了不同转速和膜厚条件下共轭模型计算所得的sCO2干气密封热通量径向分布,如图16所示,其中热通量为正表示流体向密封环的热量传递,反之为流体从密封环吸热。从图中可看出,在上游槽区,热通量普遍为正,这是因为开槽区的摩擦生热严重,热流以摩擦热通过密封环向密封腔散热为主;在下游坝区,热通量普遍为负,只有转速很低时为正,因为受密封出口处的膨胀节流效应和泄漏所带走热量影响,坝区流体膜的温度迅速降低,甚至低于密封环壁面温度,热流以流体膜从密封环吸热为主。当膜厚较小时,密封入口和下游坝区的热通量都较大,说明密封环与流体膜之间的热流交换充分,流动接近于等温过程;随着膜厚的增大,热通量值逐渐减小,这意味着流体膜与密封环间的热交换减弱,流动更接近绝热过程。

图16 共轭模型下sCO2干气密封热通量径向分布Fig.16 Radial distribution of heat flux in dry gas seal of sCO2 under conjugated model

2.4 传热模型和介质对密封稳态性能的影响

传热模型和密封介质对干气密封的影响最终体现在开启力和泄漏率等稳态性能参数上,获得了转速为2~30 kr/min和膜厚为2~10μm范围内,近临界工况下传热模型和密封介质对干气密封开启力和泄漏率的影响。

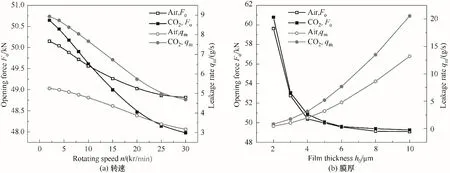

图17所示为共轭模型下,转速和膜厚对两种介质干气密封开启力和泄漏率的影响。随着转速的增大,开启力和泄漏率都单调递减;从图14(b)可以看出,径向气膜压力值和密封坝区的压力梯度都随转速的增大而递减,故而引起开启力和泄漏率的降低。随着膜厚的增大,开启力呈减速递减,而泄漏率增速递增。对比两种介质干气密封的计算结果来看,sCO2干气密封的质量泄漏率始终大于空气介质干气密封,这与密封环内径处CO2具有更高的密度和更快的流速有关。sCO2干气密封的开启力随转速增大的降幅较空气干气密封显著要大,在给定膜厚下只有当n<10 kr/min时,sCO2干气密封才具有更大的开启力,这是因为sCO2干气密封静压效应随转速增大的削弱程度要高于空气介质干气密封。

图17 转速和膜厚对两种介质干气密封的开启力和泄漏率影响Fig.17 Influence of rotatingspeed and filmthickness on openingforce and leakage rate of dry gas seal lubricated with two kinds of gas

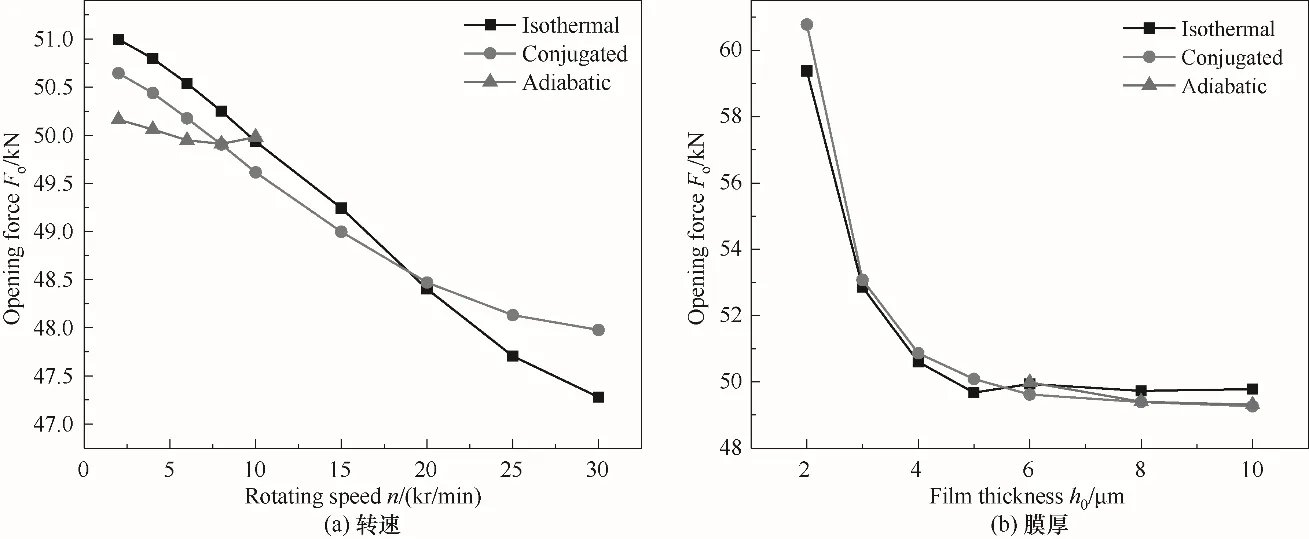

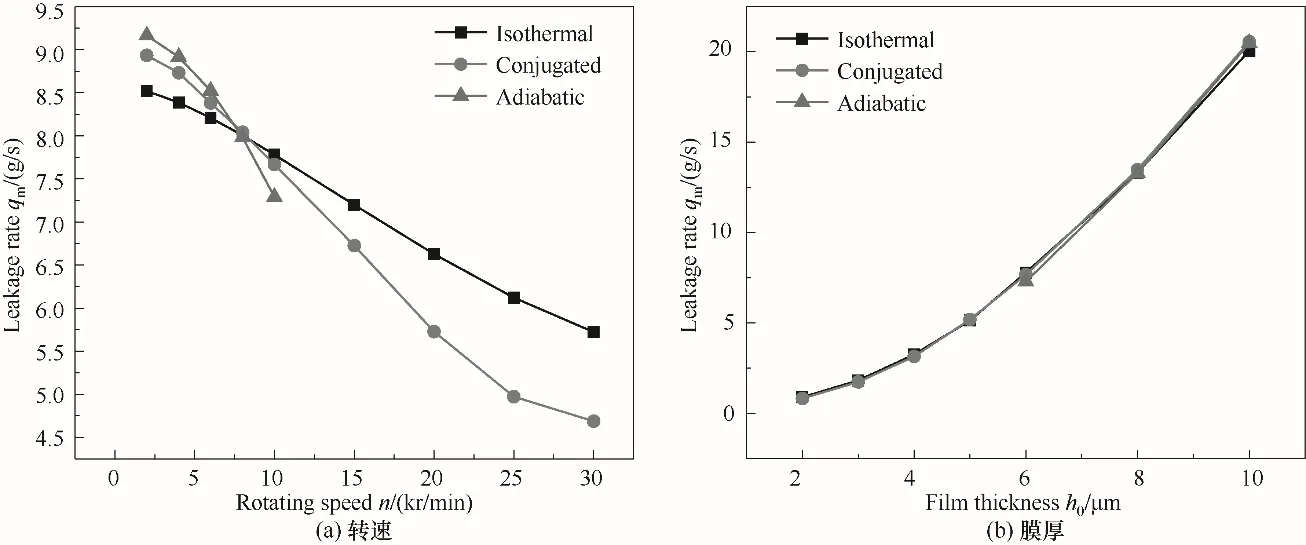

图18和图19所示为三种不同传热模型下sCO2干气密封开启力和泄漏率随转速和膜厚的变化规律,以共轭模型的性能参数预测值为基准探讨等温模型和绝热模型的适用性。对于等温模型而言,其在低转速和大膜厚时的开启力预测值偏高,泄漏率预测值偏低;在高转速和小膜厚时的开启力预测值偏低,泄漏率预测值偏高。对于绝热模型而言,当转速很高和膜厚很小时,由于流体黏性剪切生热严重,此时假设气膜与固体壁面间没有热对流的绝热模型数值结果难以收敛。绝热模型在低转速时的开启力预测值偏低,泄漏率偏高;在大膜厚时的预测精度较高。

图18 不同传热模型下sCO2干气密封开启力随转速和膜厚变化规律Fig.18 The opening force of sCO2 dry gas seal with rotating speed and film thickness under different heat transfer models

图19 不同传热模型下sCO2干气密封泄漏率随转速和膜厚变化规律Fig.19 The leakage rate of sCO2 dry gas seal with film thicknessand rotating speed under different heat transfer models

3 结 论

(1)近临界工况下,相较于常规空气介质干气密封,超临界CO2干气密封在小间隙(密封间隙约为2 μm)时具有近似相等的气膜温度分布和更高的气膜压力,在大间隙(密封间隙大于6μm)时具有近似相等的气膜压力分布和显著更低的气膜温度。

(2)对于超临界CO2干气密封,在小间隙条件下,低流速流体流动接近于等温过程,基于等温模型预测的温度分布略偏小或基本接近,而气膜压力和开启力偏小,泄漏率略偏高;在大间隙条件下,高流速流体与密封环未能充分热交换而接近绝热过程,基于绝热模型预测的温度分布与共轭模型更为吻合,且其开启力和泄漏率也基本相近。

(3)对于超临界CO2干气密封,相较于共轭模型,等温模型在低速下的开启力和高速下的泄漏率预测值偏高,而低速下泄漏率和高速下开启力预测值偏低;绝热模型在低速下的开启力偏低而泄漏率偏高,当转速为8000 r/min时开启力和泄漏率与之基本吻合。

符号说明

cp——比定压热容,J/(kg·K)

Fo——开启力,N

Hs——对流传热系数,W/(m·K)

h——焓值,J/kg

hg——螺旋槽槽深,μm

hr——动环宽度,μm

hs——静环宽度,μm

h0——气膜厚度,μm

k——流体热导率,J/(kg·m)

Ng——槽数

p——介质压力,MPa

q̇——单位质量的热量,W/kg

qm——质量泄漏率,g/s

Rea——流体膜周向Reynolds数

Rec——密封环周向Reynolds数

Rer——流体膜径向Reynolds数

Rez——密封环轴向Reynolds数

rg——槽根半径,mm

ri——密封环内径,mm

ro——密封环外径,mm

T——气膜及密封环温度,K

Uz——动环外周处流体轴向速度,m/s

Vz——静环外周处流体轴向流速,m/s

v——流体速度矢量,m/s

vr——径向速度,m/s

β——螺旋角

ε——流动因子

θg——槽宽对应角度,(°)

θl——堰宽对应角度,(°)

μ——流体动力黏度,Pa·s

ρ——流体密度,kg/m3

τ——黏性切应力矢量,MPa