双层喷嘴进料提升管内气固流动混合特性的大型冷模实验研究

2021-08-31许峻王智峰侯凯军高永福范怡平卢春喜

许峻,王智峰,侯凯军,高永福,范怡平,卢春喜

(1中国石油大学(北京)重质油国家重点实验室,北京 102249;2中国石油重质油加工重点实验室,甘肃兰州 730060)

引 言

提升管反应器以其良好的气固接触混合性能被广泛应用于炼油、化工、环保及能源等领域,尤其在催化裂化工艺中,是重油轻质化的核心装置之一[1]。根据提升管反应器在催化裂化过程中的功能,自下而上可以分为预提升段、进料混合段、快速反应段以及出口分离段[2]。而进料混合段内原料油与催化剂的接触混合效果将直接影响裂化反应效率及目标产品分布[3-5]。前人研究表明,传统单层喷嘴向上进料(进料喷嘴与轴线夹角30°~40°)的提升管反应器,在其进料混合段内存在油剂分布不均,催化剂颗粒边壁返混剧烈等非理想工况[6-8],使得该区域内油剂接触效率降低,接触时间过长,导致边壁易结焦,目标产品收率下降。针对这些问题,研究人员提出了多种提升管结构改进方案。刘丙超等[9]提出了一种扩大预提升段直径来强化气固接触的变径提升管结构;钟孝湘等[10-11]提出了一种进料喷嘴上方缩颈以形成平推流的变径提升管结构;Mauleon等[12]则提出了一种扩大进料段直径降低颗粒速度来提高颗粒浓度的变径结构。由于缺少对提升管内气固流动、混合规律的深入研究,上述变径结构仅给出了优化思路,缺少定量的优化效果,难以判断扩径与缩径两种相互矛盾结构的优劣。

范怡平等[13-14]通过实验与理论研究发现,提升管进料段喷嘴射流存在二次流现象,加剧了进料段边壁附近颗粒的返混。在此基础上,开发了抑制射流二次流影响的CS喷嘴[15-16]。许峻等[17]研究表明,提升管内向上的射流二次流有先向边壁,后向中心运动的趋势;而向下的射流二次流则持续向中心运动(具体原因后文分析)。因此传统提升管喷嘴向上的进料结构无法避免二次流造成的边壁返混,而改为喷嘴向下进料则可以利用二次流携带颗粒一起向中心运动,从理论上说,能够促进催化剂颗粒在提升管截面的均匀分布。Yan等[18-19]的实验研究证明了上述结论,采用向下进料结构,催化剂颗粒在油剂初始接触区域内,沿径向浓度分布更为均匀。边京等[20]进一步发现,将喷嘴向下进料与提升管变径结构耦合,局部固含率分布更加均匀,更有利于油剂混合。然而需要注意到,赵凤静等[21]实验表明,向下进料会使喷嘴附近区域压力脉动显著提高。由于提升管进料射流流速一般在50~80 m/s,而预提升气速在2~4 m/s[2],与传统向上进料结构相比,向下逆流进料在促进油剂混合的同时,会导致进料段压降增大,提高设备能耗水平。

近年来,研究人员提出一种双层喷嘴进料的提升管反应工艺,即在传统向上进料喷嘴下方设置“副喷嘴”,喷入成品汽油或柴油,进料量为原料油的10%~20%,从而改善最终产品分布。对于此类双层喷嘴结构,其上下层喷嘴射流之间,射流与颗粒之间,射流、颗粒以及预提升来流三者之间的流动混合特性,目前尚未有相关研究。因此本研究以传统向上30°(与轴线夹角)进料喷嘴为“主喷嘴”,与向下30°的“副喷嘴”组合,通过大型冷模实验,考察这种双层喷嘴进料结构对提升管进料段内气固相流动混合的影响,同时结合“二次流”理论,进一步完善对多股射流轨迹发展的理论描述。

1 喷嘴向下的射流二次流的产生机理模型

提升管向上进料喷嘴射流的轨迹以及射流二次流的发展变化趋势在“催化裂化提升管进料段喷嘴射流运动-扩散特性的分析”[17]一文中已有详细分析,本文进一步发展了该方法,分析向下进料喷嘴射流二次流的发展变化趋势。为便于后文叙述,在此简要介绍提升管内的Kutta-Joukowski横向力现象,对此现象的详细分析请参阅文献[17]。

1.1 提升管内Kutta-Joukowski横向力现象简介

Kutta-Joukowski力的定义[22]是:当某一物体周围存在一个速度环量Γ,若此时另一股来流以相对速度Vs流经该物体,则会产生一个垂直于来流方向的力Fk(力的方向为将来流方向逆环量旋转90°)。对于提升管内存在的介尺度结构[23-24]如颗粒聚团,可以将其认为是某一单连通域内具有相同物理性质的颗粒群。颗粒群自身的速度环量Γ,叠加预提升来流的相对速度Vs,使其受到一个垂直于预提升来流并指向提升管边壁的力Fk的作用。故而将此现象称为提升管内Kutta-Joukowski横向力现象。Kutta-Joukowski横向力Fk的表达式为[17]:

1.2 模型的简化设定

考虑到提升管进料段内本身高度湍动的流场状态,再加上向下进料射流与预提升来流逆向冲击混合,更加剧了进料喷嘴附近流场运动的复杂程度,为便于分析,作出如下简化[17]:

(1)射流是不可压缩的二元流动;

(2)喷嘴射流对射流影响区以外不产生影响;

(3)催化剂颗粒在远离喷嘴入口区域仅作轴向运动。

如图1所示,建立平面直角坐标系,坐标原点在提升管中心。上下虚线之间为射流影响区,进料射流与来流催化剂在此区域内接触混合,二次流也在此区域内形成并发展。虚线外为远离喷嘴的充分发展区,认为进料射流对该区域不产生影响,提升管内处于稳定的“环核分布”结构。对于“环核分布”的形成原因在文献[17]中有详细分析,本文不再赘述。

当预提升气携带催化剂颗粒向上运动至射流影响区时,聚集于提升管边壁的颗粒与高速逆向射流接触,被迅速带向提升管中心。此时对于图1中某一单连通域的颗粒群来说,射流使其获得了径向加速度,即径向速度沿轴向的梯度∂Vp,x∂y≠0,因此由式(1),单位面积(A=1)颗粒群所受的Kutta-Joukowski力为

由于提升管内以向上运动为主,受射流作用逆流向下运动的颗粒在轴向上会受到极大的阻碍,同时由于流场内的耗散作用,颗粒径向速度也会持续降低,即∂Vp,x∂y和∂Vp,y∂x均小于零为负梯度。如图2所示,以喷嘴附近某一边壁颗粒群为研究对象,考察其运动轨迹。可以看到,颗粒群在向下、向中心运动过程中,由于轴向速度与预提升来流速度方向相反,其轴向动量损失远大于径向动量损失,就速度梯度而言,应存在如式(3)的关系。

图2 颗粒群运动过程示意图Fig.2 Schematic diagram of particle group motion process

即

根据习惯约定,速度环量Γ以逆时针方向为正方向。那么x正半轴内的颗粒群速度环量即为逆时针方向,由上文Kutta-Joukowski横向力定义可以判断,颗粒群所受Kutta-Joukowski横向力指向x轴正方向。由于对称性,x轴负方向内的颗粒,则受到指向x轴负方向的Kutta-Joukowski横向力。也就是说,对于喷嘴向下的进料结构,催化剂颗粒在进料段有向提升管壁聚集的趋势,这与向上进料结构的进料段内催化剂颗粒先向中心后向边壁的运动趋势[17]不同。

当喷嘴射流携带催化剂颗粒运动时,如图3所示,由于射流与颗粒的不均匀接触,有“部分”射流与颗粒接触,将动量传递给颗粒,使其加速,而自身速度降低;未与颗粒接触的射流则保持原动量继续运动。因此,喷嘴射流与催化剂颗粒混合接触后,射流内部将产生速度差,“高速”射流形成射流主流,而“低速”射流逐渐脱离主流形成“二次流动”。根据牛顿第三定律,颗粒受指向边壁的Fk作用,则必有大小相等方向相反的-Fk作用于射流相,而射流与颗粒作用后产生二次流,那么-Fk也应当作用于二次流。与向下的主射流不同,二次流自身较低的速度和动量使其难以保持足够的“刚度”,在向上预提升气的作用下发生偏转,变为向上、向中心运动。

图3 气固相间动量传递模型示意图Fig.3 Schematic diagram of gas-solid phase momentum transfer model

结合文献[17]与本文分别对向上、向下进料喷嘴的射流主流及二次流的分析结果,为Kutta-Joukowski横向力Fk在提升管进料段内所起的作用提供了一定的理论和模型支持,下面通过双层喷嘴进料的提升管大型冷模实验进一步验证理论模型的可靠性。

2 实验装置及测量方法

2.1 实验装置及操作参数

本文实验使用的大型冷模实验装置如图4所示。其中,提升管内径213 mm,高11 m。进料段采用4个周向均布的主喷嘴和2个对称布置的副喷嘴作为进料结构。主喷嘴与轴线夹角30°向上,位于分布器以上4.5 m;副喷嘴与轴线夹角30°向下,位于主喷嘴下方0.5 m。

图4 实验装置Fig.4 Schematic diagram of experimental apparatus

实验中预提升气与喷嘴射流均采用常温空气。受实验条件所限,无法模拟原料油经喷嘴射入提升管中迅速汽化的过程,但考虑到实际反应中原料油汽化过程在极短时间(0.2~0.3 s)[25]内完成,实验采用空气替代是合理的。固体颗粒采用平均粒径63 μm的FCC催化剂,堆积密度为929 kg/m3。实验中预提升气速为2 m/s,主副喷嘴气速一致,为41.7、59.7、80 m/s。副喷嘴出口截面积为主喷嘴的1/5,以保证副喷嘴进气量为主喷嘴的20%。提升管内颗粒循环强度为60 kg/(m2·s)。

为便于描述和分析,实验中设主喷嘴安装截面为H0,以上为正,以下为负,测量所选截面为H-H0=0.4、0.2、-0.2、-0.4、-0.6 m。

2.2 测试及数据处理方法

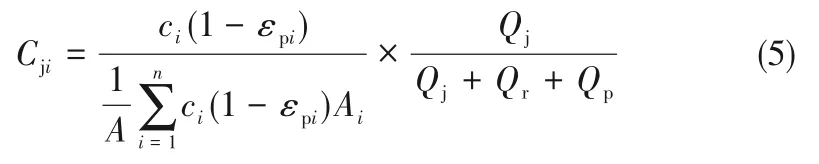

本文采用中国科学院过程工程研究所开发的PV-6M型颗粒浓度、速度两用测量仪来测定局部颗粒固含率εp和局部颗粒速度Up[26-27]。局部射流浓度的测量采用连续气体示踪技术[28-29],将示踪气(氦气)连续通入待测喷嘴,与喷嘴射流一同进入提升管。氦气示踪仪在测点处连续抽气采样,待测量读数稳定后作为该测点处的氦气浓度。需要注意的是,氦气示踪仪在抽取气体时会将颗粒过滤,其测量的是氦气在气相中的浓度。而实际流动中,提升管内固相颗粒浓度与气相浓度在同一量级,忽略固相浓度会带来较大误差。因此,基于边京等[20]、闫子涵等[30]的研究结果,本文使用式(5)计算各测点处射流特征相对浓度Cji。采用Cji-main表示测点处主喷嘴射流特征相对浓度,Cji-se表示测点处副喷嘴射流特征相对浓度。

式中,ci(1-εpi)为示踪气体在气固混合相中的浓度;A为提升管截面积;Ai为各径向测点所在位置的环形面积;Qj,Qr,Qp分别为喷嘴射流、预提升气和固体颗粒的体积流量。

为与射流相特征浓度比较,采用式(6)计算各测点处颗粒相特征浓度,以表示颗粒相在提升管径向截面上的相对分布情况。

为定量描述提升管内主副喷嘴射流分别与催化剂颗粒间的混合状况,本文引入局部油剂匹配指数[30],如式(7)、式(8)所示。λpji-main表示测点处主喷嘴射流与颗粒间的匹配指数,λpji-se表示测点处副喷嘴射流与颗粒间的匹配指数。可以看出,λpji-main和λpji-se的数值越接近0,则局部的油剂匹配程度越好。

3 实验结果

3.1 双层喷嘴进料段内局部颗粒固含率、颗粒速度及射流特征浓度的径向分布

本文实验中,主副喷嘴(如图4)同时进气,且气速保持一致。将氦气先后通入主、副喷嘴,分别考察二者射流在进料段内沿轴向、径向的浓度分布。如图5所示,在主喷嘴以下截面(H-H0=-0.2、-0.4、-0.6 m)Cji-main均为0,表明轴向上主喷嘴射流影响区的下限位置不会低于主喷嘴以下0.2 m。而主喷嘴以上0.2 m(H-H0=0.2 m)和0.4 m(H-H0=0.4 m)截面Cji-se均为0,表明向下进气的副喷嘴射流随轴向高度增加,在径向分布上逐渐趋于均匀。由于单个副喷嘴进气量只有主喷嘴的1/5,周向2个副喷嘴的总进气量仅为4个主喷嘴的1/10,因此主喷嘴射流的进入会严重“稀释”副喷嘴示踪气,使其局部浓度低于测量仪器分辨率,因此无法在主喷嘴以上位置测得有效的副喷嘴示踪气浓度。

图5 三种喷嘴气速下进料段内颗粒固含率、速度和射流特征浓度的径向分布Fig.5 Radial distribution of solid holdup,velocity and jet characteristic concentration in the feed injection at three nozzle velocities

3.1.1 主喷嘴以下0.6 m截面(H-H0=-0.6 m) 由于主副喷嘴间距为0.5 m,故该截面为副喷嘴以下0.1 m。如图5(e),三种喷嘴气速下,该截面均未测得有效射流浓度,颗粒在径向上呈现稳定的环核分布结构。表明本实验工况下,向下的副喷嘴射流未对距副喷嘴0.1 m以下的位置产生影响。

3.1.2 主喷嘴以下0.4 m截面(H-H0=-0.4 m) 该截面为副喷嘴以上0.1 m。如图5(d),三种气速下,截面内颗粒在径向上仍为环核分布结构。不同的是,Uj=41.7 m/s时,“核”(区域Ⅰ-d)较小,“环”(区域Ⅱ-d)较大,并以r/R=0.25为分界。随着喷嘴气速提高,“核”所占范围逐渐增加,至Uj=80 m/s时,r/R=0.7为“环”“核”区域的分界位置。由于副喷嘴向下逆着预提升来流方向进气,喷嘴射流在出口附近与预提升气固相激烈冲击,动能迅速降低,射流方向也随之向上偏转。结合上文对向下进料的射流二次流产生与发展的分析,气速较低的喷嘴射流在与来流催化剂进行动量传递后,更易于产生低速“流块”,形成向上、向中心的二次流动。区域Ⅱ-d内较低的气相浓度,较大的固含率梯度均与二次流内低气速、高返混的特性一致,表明区域Ⅱ-d应以二次流动为主导,因此本文将其定义为“二次流控制区”。相应的,对于靠近中心的区域Ⅰ-d,其内部较高的气相浓度,沿径向相对稳定的固含率和颗粒速度,可以认为其受主射流和预提升气主导,本文将其定义为“主流控制区”。

在喷嘴附近,气速越大,“二次流控制区”(区域Ⅱ-d)越小,同时边壁颗粒速度也越低,这说明对于向下进气的副喷嘴而言,射流二次流存在“两面性”。一方面二次流内低气速、高返混可能导致进料油气与催化剂颗粒停留时间较长,存在结焦风险;另一方面向上、向中心运动的二次流可以将边壁颗粒进一步带向提升管中心,降低边壁固含率,促进颗粒在截面上均匀分布。如何平衡二次流的利弊十分关键。在本文实验中,Uj=59.7 m/s时,“二次流控制区”与“主流控制区”在径向上各占一半,边壁颗粒速度较高,是比较合适的。

3.1.3 主喷嘴以下0.2 m截面(H-H0=-0.2 m) 该截面即副喷嘴以上0.3 m处。如图5(c)所示,随着轴向高度增加,三种气速下“主流控制区”均有所扩大,表明向下的射流二次流沿轴向会逐渐与主流融合,气速越大,二次流控制区越小,二次流与主流融合越快。同时大气速下边壁颗粒速度降为负值,颗粒滑落返混严重,同样说明向下喷嘴气速不宜过大。

3.1.4 主喷嘴以上0.2 m截面(H-H0=0.2 m)如图5(b),随着主喷嘴射流的加入,径向上已经稳定的气固相环核分布被打破。以Uj=41.7 m/s为例,对于主喷嘴射流浓度,由中心向边壁出现先增加、后骤降、再稳定不变的三段变化趋势。按照三段变化的分界(r/R=0.25,0.7),沿径向将提升管分为三个区域(区域Ⅰ-b,Ⅱ-b,Ⅲ-b)。

对于靠近中心的区域Ⅲ-b(0 对于区域Ⅰ-b(0.25 对于靠近边壁的区域Ⅱ-b(0.7 3.1.5 主喷嘴以上0.4 m截面(H-H0=0.4 m)如图5(a),该截面上气固相分布已基本稳定。在实验的三种气速条件下,颗粒在Ⅰ-a、Ⅲ-a区域内分布较为均匀,边壁区域Ⅱ-a的固含率相比于0.2 m截面也有所降低,管内流场基本恢复到主喷嘴射流进入前的状态。因此对于双层喷嘴的进料段结构来说,进料油气与催化剂颗粒在主喷嘴以上0.4 m处基本完成混合接触,相比于传统单层喷嘴1.375 m的进料混合段长度明显缩短。即使考虑主副喷嘴0.5 m的间距,其总的进料混合段长度也在1 m以内,仍比传统结构短约1/3。因此,双层喷嘴结构有助于气固相快速混合。 根据上述5个不同轴向截面内颗粒与射流浓度分布的实验结果,绘制出如图5(f)所示的双层喷嘴进料段内气固流动示意图。可以看到,对于向下的副喷嘴,其射流主流会阻碍喷嘴附近颗粒的上行运动,可能导致部分催化剂颗粒在喷嘴附近聚集,不利于颗粒在管内的均匀分布;而副喷嘴射流二次流对颗粒的挟带作用明显,有助于颗粒向中心扩散。同时,在本实验工况条件下,副喷嘴射流未对主喷嘴段流场产生明显影响。 为进一步考察主、副喷嘴进料与催化剂颗粒间的接触及匹配情况,将进料段各截面的颗粒特征浓度Cpi,射流特征浓度Cji-main、Cji-se以及局部油剂匹配指数λpji-main、λpji-se绘制于图6中。 图6 三种喷嘴气速下进料段油、剂分布及匹配情况Fig.6 Distribution and matching of oil and catalysts in feed injection at three nozzle velocities 如图6(c)、(d)所示,在副喷嘴段,由于副喷嘴进气量少,加之喷嘴射流在截面分布不均,油剂匹配程度整体较差,仅在大气速下靠近提升管中心位置油剂匹配程度较好。而随轴向高度增加,副喷嘴射流沿径向扩散,截面分布稍有改善,但受限于较低的射流量,油剂匹配程度并未出现明显变化,说明副喷嘴段存在“剂多气少”。 对于主喷嘴段,如图6(a)、(b),三种气速下,油剂匹配指数沿径向呈勺形分布,同样存在三段变化趋势,分别与上文定义的上游来流控制区、主射流控制区和二次流控制区相对应。 如图7,与传统单层向上喷嘴结构相比,加入向下的副喷嘴射流加强了提升管内催化剂颗粒的湍动程度,显著改善了主喷嘴附近的油剂匹配情况,有效降低了r/R<0.5范围内的主喷嘴油剂比,同时缩短了主喷嘴进料混合段的长度,可以减少主喷嘴段油剂接触时间过长导致的过度裂化、生焦等现象。 图7 双层喷嘴与传统单层向上喷嘴进料段内油剂匹配指数分布(Uj=80 m/s)Fig.7 Distribution of oil/catalyst matching index in feed injection of double nozzle and traditional single upward nozzle(Uj=80 m/s) (1)利用提升管进料段内喷嘴射流二次流理论,结合Kutta-Joukowski定理对喷嘴向下进料的射流二次流产生、发展的全过程给出了比较全面的理论解释。 (2)根据局部及整体的油剂混合分布情况,沿径向方向,副喷嘴段可以分为主流控制区和二次流控制区,喷嘴气速越大,二者的分界越靠近边壁。为充分利用二次流对颗粒横向运动的促进作用,在副喷嘴段,喷嘴气速不宜过大,本文实验中Uj=59.7 m/s较好。主喷嘴段则在径向上分为上游来流控制区、主射流控制区和二次流控制区。 (3)与传统进料结构相比,加入副喷嘴,可以有效改善主喷嘴段油剂匹配情况,同时可以将进料混合段长度缩短约1/3,缩短了气固相混合、停留时间,实现减少进料喷嘴附近结焦的目的。 符号说明 A——单连通域颗粒群面积,m2 Cp——颗粒相特征浓度 ci——采样点处氦气浓度 r/R——无量纲径向位置 Uj——喷嘴气速,m/s Vp,x——颗粒群径向速度,m/s Vp,y——颗粒群轴向速度,m/s x——理论模型中射流中心线横坐标,m y——理论模型中射流中心线纵坐标,m 下角标 i——测量点3.2 双层喷嘴进料段内局部油剂接触状况

4 结 论