用于高温热源的隔热降温墙体结构参数优化

2021-08-31杨历全李鹏飞刘泽华蒋新波

杨历全,李鹏飞,刘泽华,蒋新波,鲁 婧

(1.南华大学 土木工程学院,湖南衡阳 421001;2.南华大学 建筑学院,湖南衡阳 421001)

0 引言

相对于普通民用建筑,一般工业厂房建筑由于具有生产设备多、体量大及内部有较大通敞空间等特点,但随之带来了生产过程中厂房内的高温热源往往会向厂房工作区散发大量热量的问题,且其热强度可达50~300 W/m3,这更给厂房内部的降温散热带来技术难题[1]。在如此大规模的工业建筑热车间中,需要通过通风空调系统将大量的余(废)热排除带走,因而消耗大量的能源[2]。

由于工业厂房高温设备散发的废热为厂房主要热污染,故从源头上将热源产生的废热有效的回收和利用、变废为宝,能够防止能量的浪费,形成循环经济效益与环境效益的双赢。

在防止热量向工作区域扩散的问题上,空气夹层拥有很好的保温隔热效果,相比于传统墙体,在夏季采用空调制冷时,可以实现38%~60%的节能[3],所以带有空气夹层的维护结构已被广泛应用于现代建筑中。在19 世纪90 年代,双层幕墙概念被提出并快速推广起来[4],在夏季能够改善室内过热的问题,在冬季降低室内的热负荷,从而降低供暖能耗;SUÁREZ 等[5]研究了一种开式通风墙体结构,对墙体的热工特性进行了数值模拟分析,其研究结果显示,这种通风墙体的节能特性随着环境温度升高越发显著;刘琳等[6]采用数值模拟与试验相结合的方法,分析了主动通风式外墙在夏季工况下的传热过程。结果表明:该通风外墙拥有较好的隔热效果,运行中夹层流动空气能带走绝大部分传入热量。单一使用空气夹层虽然具有较好的隔热效果,但是当设备长时间运行时,由于产生的余热不能被快速有效的带走,还是有部分热量持续通过空气夹层进入车间工作区域,随着运行时间的增加,热量不断在车间聚集,造成工人的热舒适性降低。

对于余热的回收,辐射冷却系统通过毛细管内低温水与外部高温空气进行热交换后将热量带走。近年来,因其节能及热舒适的优点,辐射冷却系统受到越来越多的关注[7]。到目前为止,国内外学者已经对加热和冷却系统的热性能进行了大量的研究。ANDRES-CHICOTE 等[8]对辐射冷却顶棚系统的墙体供冷量进行了试验研究;文献[9-10]对吸顶板的实际冷却性能进行了试验测试;通过试验和数值分析,重点研究了轻质地板辐射供暖系统的运行特性;OKAMOTO 等[11]针对用于不同保温材料的辐射冷顶板的热流密度开发了一种计算方法;李念平等[13]提出了采用贴附射流与辐射冷顶板空调系统结合后对室内热环境的影响,得出辐射冷顶板降温速度更快,且不易结露。但由于辐射换热动态响应慢,耗时时间长,需要较大的传热面积,这些缺点直接影响了辐射换热在工程上的推广。

本文充分考虑了空气夹层和辐射冷却系统的优缺点,设计出一种用于厂房高温热源的隔热降温墙体。利用正交试验设计了三因素三水平结构方案,并通过数值模拟法以墙外侧壁面温度和墙体供冷量作为评价指标,对该墙体结构参数进行优化,得出最优结构参数组合,为外围护结构的节能设计提供了新的思路和方法。

1 隔热降温墙体物理模型

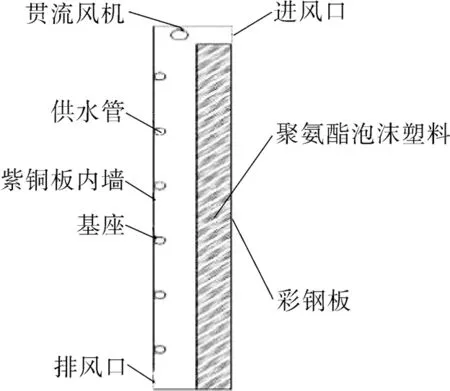

本文研究的墙体用于厂房高温热源的降温隔热,可根据热源的发热功率来调节墙体送风速度和供水参数,保证墙体供冷量和隔热效果。如图1 所示,该新型墙体主要由四部分组成:贯流风机、紫铜辐射板内墙、中间空气间层和聚氨酯泡沫塑料与彩钢板复合的保温外墙。

图1 隔热降温墙体物理模型示意Fig.1 Schematic diagram of physical model of thermally insulating and cooling wall

当墙内侧热源的负荷发生突然增加时,开启贯流风机进行强制对流可快速降低墙内侧空气温度,改善墙壁面辐射换热速率较慢的问题,防止因墙内侧空气温度快速升高从而造成仪表等设备损坏。在热源设备低负荷稳定运行期间,贯流风机停止运行,上下百叶闭合,此时墙体空腔为密闭腔体,紫铜板通过辐射换热提供冷量。通过对送风风量的控制,可灵活控制墙体对流换热与辐射换热量的比例,防止热量向工作区域扩散,拥有优秀的隔热降温性能。

2 网格划分与数值方法及边界条件

2.1 网格划分

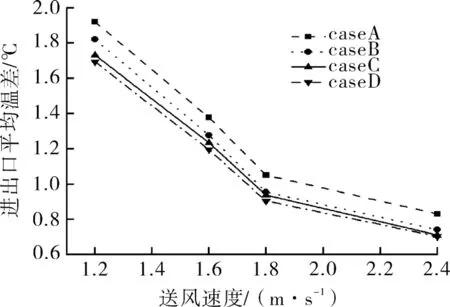

由于毛细管内部水的流速以及温度场变化较为明显,同时网格的质量直接影响着模拟结果的精准度,所以在对墙体进行网格划分时,要对毛细管的网格划分进行加密处理,提高计算的准确度;而墙体温度场变化较小,为了减少网格划分数量,节省计算时间,所以其网格划分较为稀疏。如图2 所示,网格数量为150 万时,排风口平均温度趋于稳定。caseA 到caseD 网格数量分别为105 万,123 万,159 万,180 万,可以看出当网格数量增加到159 万时,与网格数180 万温差速度曲线基本重合,模拟结果趋于稳定,为保证其它结构网格的无关性,故其它结构模型划分采用此划分方法。

图2 网格无关性验证Fig.2 Grid independence verification

2.2 数值方法和边界条件

压力-速度的耦合方式采用coupled 算法,压力方程离散采用标准格式,湍流、动量、能量方程等选用二阶迎风格式。根据雷诺数的计算结果可知管内流动为湍流,采用湍流模型采用对黏性底层可求解的低Re 法k-ε模型,辐射计算采用DO 模型,判断收敛的标准为X,Y,Z 方向的速度残差达到10-4,连续性残差和能量残差达到10-5。

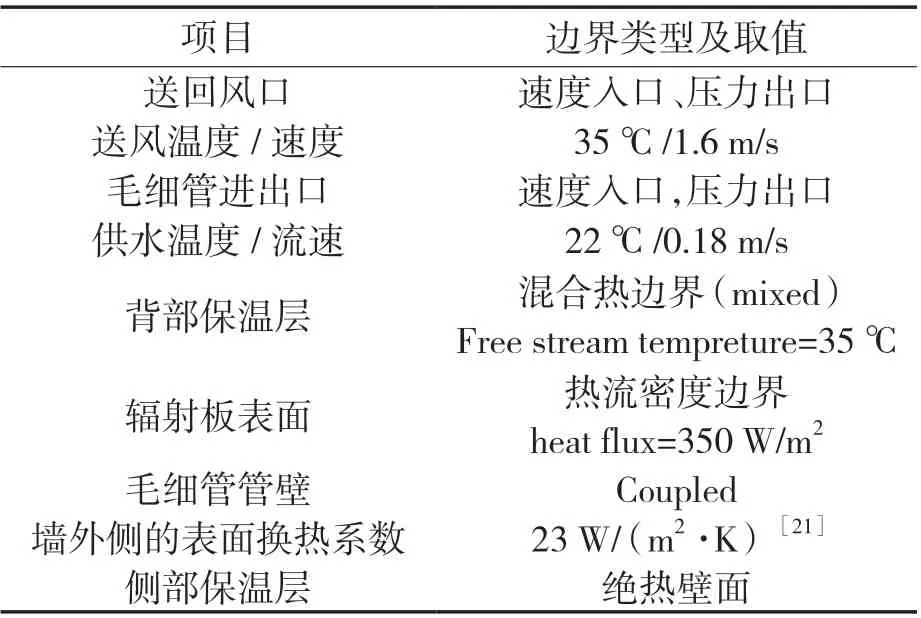

边界条件见表1。

表1 边界条件Tab.1 Boundary conditions

如表1 所示,进口边界条件为速度入口,包括供水进口和送风入口;墙体侧面和上下表面为绝热边界;进排风口作为黑体;考虑到辐射影响位于模型计算区域外(环境),故定义墙体外表面使用混合热边界条件。由于该模型用于对高温热源的隔热降温,故考虑高温热源对墙体内表面的影响,故定义内表面为热流密度作为其边界条件[13-20],热流密度设为350 W/m2。

2.3 模拟结果验证

合理简化物理模型、准确设置数值模型和边界条件是保证数值模拟结果正确的关键,为保证本文数值模拟结果的合理性与可靠性,本文以整体尺寸及内部结构与本文研究对象相似的某一换热器为验证模型,采用本文所确定的模型简化、网格划分方法,及选用的数值模型、边界条件处理方式,通过数值模拟结果与验证模型现场实测数据的对比,从而对本文数值模型及边界条件设置的正确性进行验证。

由图3 可以看出,采用本文数值模拟的方法对文献[22]中换热器排风口温度进行模拟,将模拟结果与该文献的实测值的进行数据对比。模拟排风温度与实测排风温度相对误差在4%以内,通过数据对比验证了本文模拟方法的正确性,为后文对隔热降温墙体性能的模拟分析提供了保障。

图3 试验与模拟数据对比Fig.3 Comparison of experimental and simulated data

3 正交结构设计

3.1 因素选取

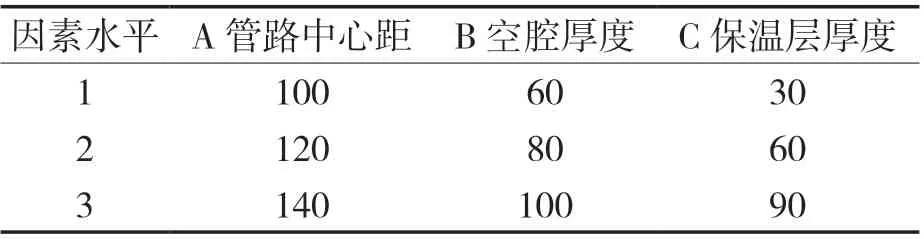

管路中心距、空腔厚度、保温层厚度3 个结构参数为重要影响因素,对每个因素设置3 个水平。由于市场上常见的贯流风机的直径最小为50 mm,空腔设置水平为60,80,100 mm;管路中心距在120 mm 附近设置水平;保温层厚度设置水平为30,60,90 mm。设计3 因素3 水平正交试验表,将各因素不同水平组合搭配,得到不同结构参数的墙体,对其流动换热进行数值模拟,得到各因素对墙体隔热和供冷性能的影响趋势,并挑选最优方案,实现对隔热降温墙体的优化。表2 为因素正交排列。

表2 因素正交排列Tab.2 Orthogonal array of factors mm

3.2 正交试验安排

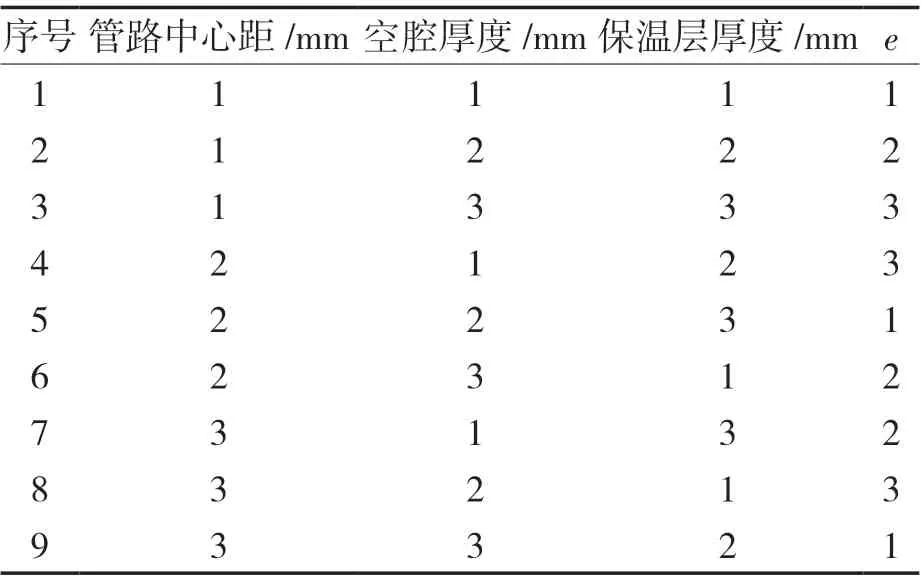

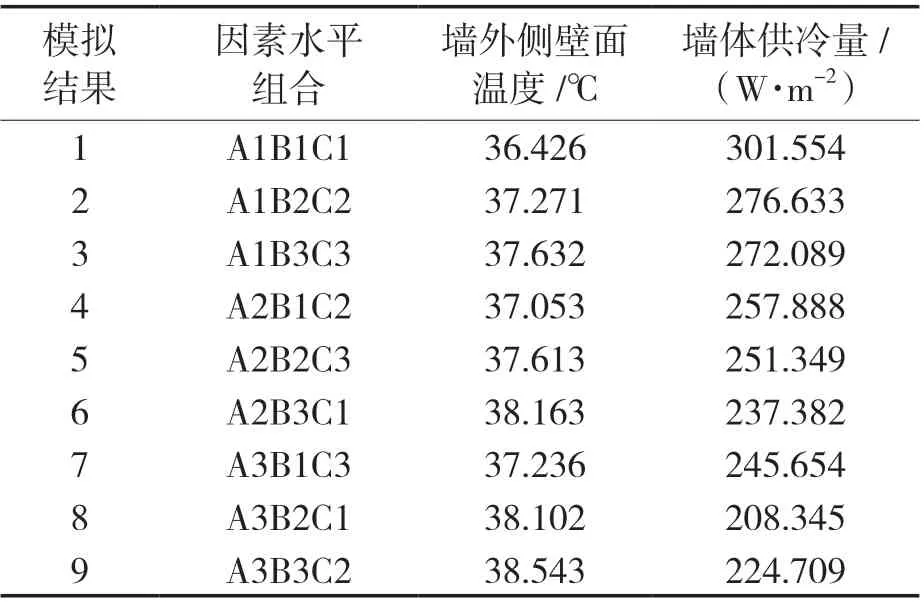

表3 为L9(34)正交安排,表4 为正交试验结果。

表3 L9(34)正交安排Tab.3 L9(34)orthogonal array

表4 正交试验结果Tab.4 Orthogonal experimental results

4 模拟结果分析与验证

作正交试验结果分析可以采取极差分析法和方差分析法。极差分析法简单易行,且直观易懂,计算工作量少,但对于试验过程中试验因素水平改变还是试验误差引起的试验结果的波动,极差分析不能将其区分开来。方差分析法计算较复杂,但是可以估算试验各因素和误差对试验结果的影响,并判断所考察因素作用的显著程度。对于显著因素选取优水平并在试验中加以严格控制,对于不显著因素,可视具体情况确定优水平。为了综合两种分析方法的优点,弥补两者的不足,本文通过极差分析与方差分析相结合的方式对正交试验进行分析验证。

4.1 极差分析

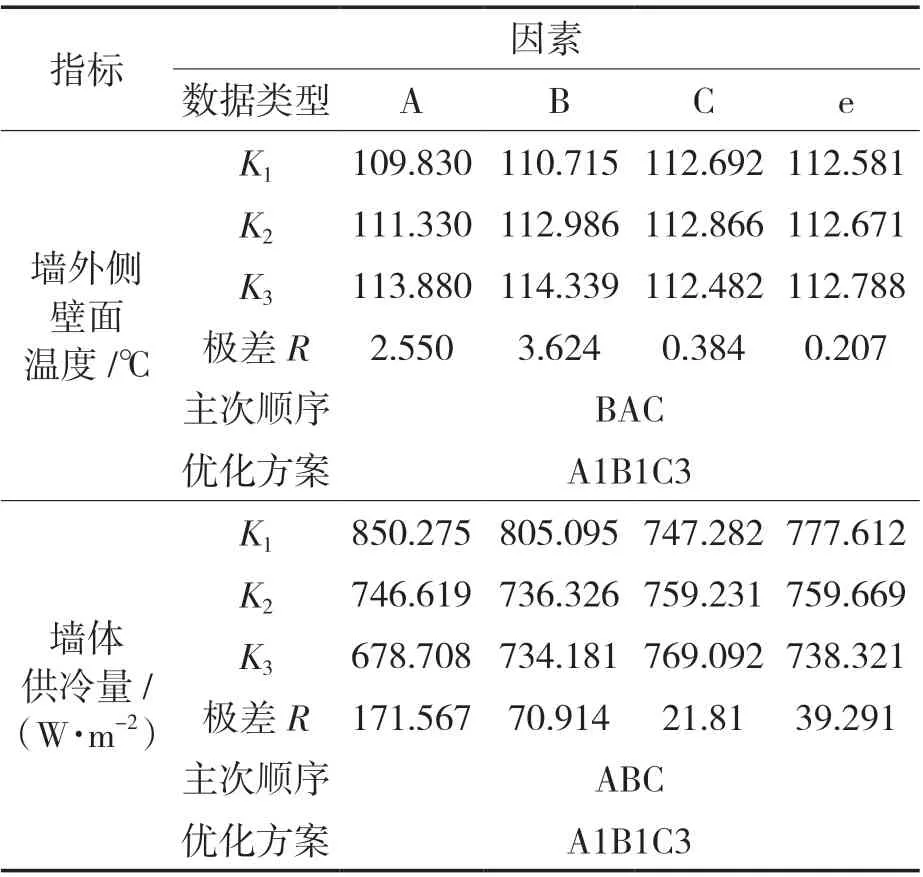

本次正交试验设计选择L9(34)正交表安排3 个因素,每个因素包含3 个水平数,每个因素水平参与试验次数也为3 次,总共试验9 次。A,B,C 列为因素列,e 列为误差校验列。表5 为墙外侧壁面温度和墙体供冷量极差分析及优化方案。

表5 墙外侧壁面温度和墙体供冷量极差分析及优化方案Tab.5 Analysis of the extreme difference between the temperature of the outer wall surface and the cooling capacity of the wall and the optimization plan

Ki表示任一列上因素取水平i 时所取得试验结果的算数平均值;R 称为极差。如表5 所示,极差R 为因素主要顺序确定的主要依据,对因素的极差比较分析,得到的各因素极差可以排列出各因素对墙外侧壁面温度与供冷能力影响大小的顺序。各因素对墙外侧壁面温度影响大小的顺序:空腔厚度>管路中心距>保温层厚度;各因素对墙体供冷量影响大小的顺序:管路中心距>空腔厚度>保温层厚度。由表5 可以看出,根据评价指标的特性,优方案应分别取各因素最小和最大K 值对应的水平,墙外侧壁面温度最优方案为A1B1C3,墙体供冷量最优方案为A1B1C3。

4.2 方差分析

式中 SSj——第j 列所引起的离差平方和。

即总离差平方和可以拆分成各列离差平方和之和。

试验误差平方和:

式中 Fj——第j 个因素的F 检验值;

式中 MSe——试验误差的均方。

4.2.5 显著性检验

首先从F 表中查出F 临界值,F0.1(2,2)=9;F0.05(2,2)=19;F0.01(2,2)=99。

若Fj>F0.01(dfi,dfe),因素对试验结果的影响非常显著,记作***;

若F0.01(dfi,dfe)>Fj>F0.05(dfi,dfe),因素对试验结果有显著影响,记作**;

若F0.05(dfi,dfe)>Fj>F0.1(dfi,dfe),因素对试验结果有影响,记作*;

若Fj<F0.1(dfi,dfe),因素对试验结果无显著影响,不做标记。

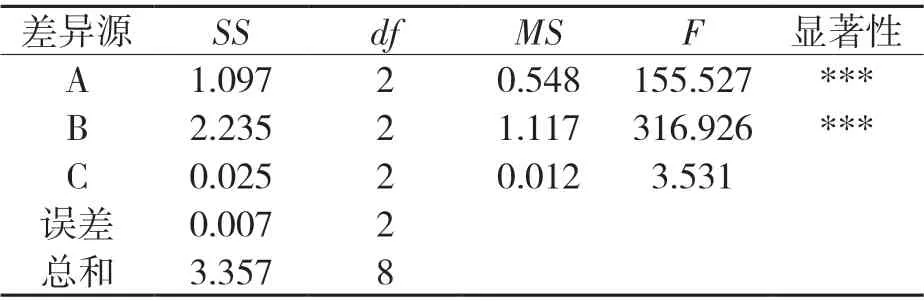

墙外侧壁面温度方差分析结果见表6。从方差分析表6 中可以看出,FA、FB都大于 F0.01(2,2)=99 临界值,所以空腔厚度B、管路中心距A 具有极其显著性,且FB值最大,即空腔厚度B 对墙外侧壁面温度的影响最为显著。对墙体隔热性能影响大小的因素依次为B>A>C,这与极差分析法保持一致。墙体供冷量方差分析见表7。

表6 墙外侧壁面温度方差分析Tab.6 Variance analysis table of temperature on outer wall surface

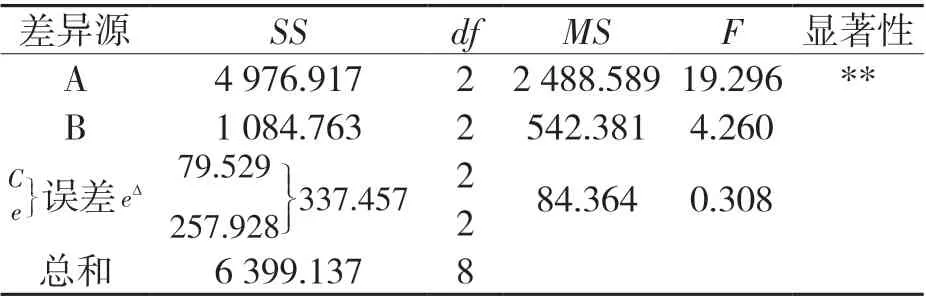

表7 墙体供冷量方差分析Tab.7 Variance analysis of wall cooling capacity

通过比较MS 值的大小,因素C 均方值MSC<MSe误差均方值,这说明了因素C 对墙体供冷量影响较小,看做次要因素,将它归入误差。如表7 所示,只有FA大于F0.01(2,4)=18 临界值,所以A 因素对墙体供冷的影响非常显著;B,C 两个因素的F 值小于F0.1(2,4)=4.32,因素B,C 对墙体墙体墙体供冷量无显著影响。而B 因素F 值大于C 因素F 值,故对墙体供冷性能影响大小的因素依次为A>B>C,与极差分析法相吻合。

5 结论

(1)通过建立正交试验设计,可以快速找出最优结构参数组合,大大减少了试验或模拟工作量,提高了模型结构优化效率和性能分析速度,为外围护结构的节能设计提供了新的思路和方法。

(2)设计了一种用于高温热源的新型墙体,该墙体内部为开式空腔,腔内侧安装有s 型毛细管。本文将空气夹层和辐射冷却系统结合,通过对管中心距、空腔厚度和保温层厚度的调节,可实现对高温热源的隔热降温。

(3)各因素对墙外侧壁面温度影响大小的顺序:空腔厚度>管路中心距>保温层厚度;各因素对墙体供冷量影响大小的顺序:管路中心距>空腔厚度>保温层厚度。空腔厚度和管路中心距对墙外侧壁面温度影响非常显著,其中空腔厚度对墙外侧壁面温度影响最为明显,保温层厚度对墙外侧壁面温度无显著影响;管路中心距对墙体供冷量非常显著,空腔厚度和保温层厚度对墙体供冷量无显著影响。

(4)通过正交试验对墙体部分结构进行结构优化,以墙外侧壁面温度和墙体供冷量作为指标,并结合其经济性,最终确定结构参数管路中心距100 mm,空腔厚度60 mm,保温层厚度30 mm。