燃油箱内置装配焊接组件设计

2021-08-31蒋艮生王珺窦海伦

蒋艮生,王珺,窦海伦

(亚普汽车部件股份有限公司,江苏扬州 225009)

0 引言

随着国六法规的推行,燃油箱的排放要求也越来越严格,塑料燃油箱开始采用两片技术,将原本外置的焊接件进行内部焊接[1],由于焊接要求的特殊性,与塑料燃油箱焊接的材料必须是HDPE,这不仅限制了焊接零件的材料,对焊接零件的强度也起了限制作用,焊接质量不仅影响了零件在燃油箱内部的形态,甚至能影响燃油箱系统的安全性。

对于马鞍型的燃油箱,固定副腔的抽吸单元支架与油箱的连接方式主要有两种:一种是支架直接与油箱进行焊接(后面简称为焊接结构),这种结构对焊接质量要求很高,浪费原材料且该结构提供的强度有限;另一种是支架与法兰进行装配,法兰再与油箱进行焊接(后面简称为装配焊接结构),从而实现支架与油箱的连接。本文作者通过分析传统装配焊接结构的优缺点,进行改进并优化设计一种新型的装配结构,增加焊接强度并且有效地降低安装难度和生产成本[2]。

1 马鞍型燃油箱系统特点

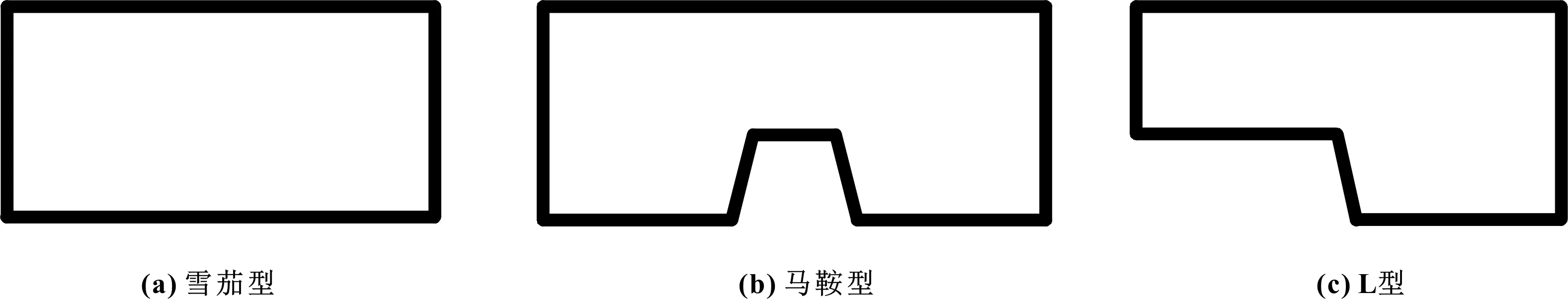

塑料燃油箱相对于金属油箱具有轻量化、防腐蚀能力强,化学稳定性强和能够满足更多造型需要等优点[3]。正因为塑料燃油箱能够满足更多造型,可以根据不同车身边界环境设计形状各异的燃油箱,目前燃油箱的主要类型有:雪茄型油箱、马鞍型油箱和L型油箱,如图1所示为燃油箱的主视图。

图1 燃油箱类型示意

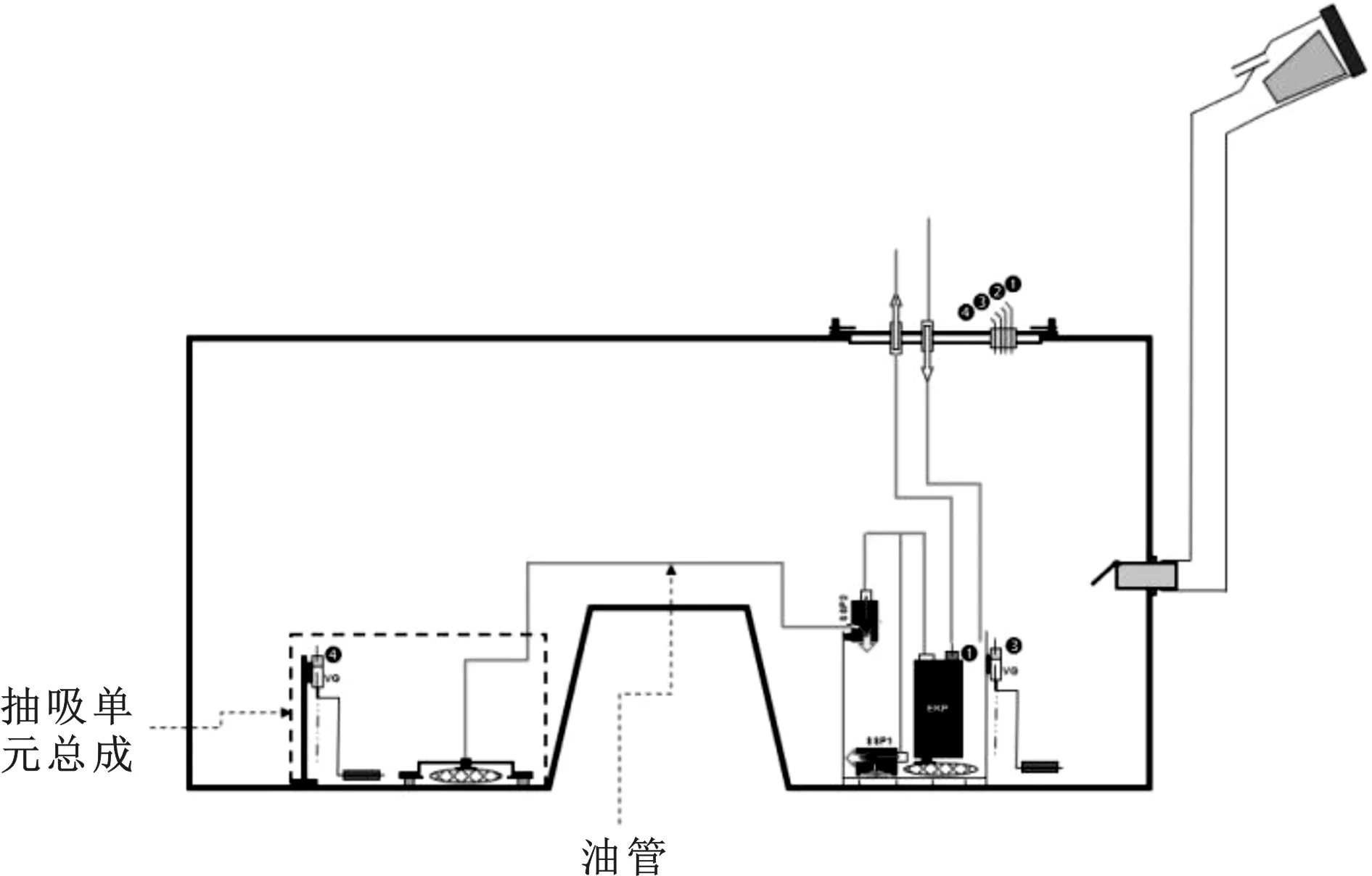

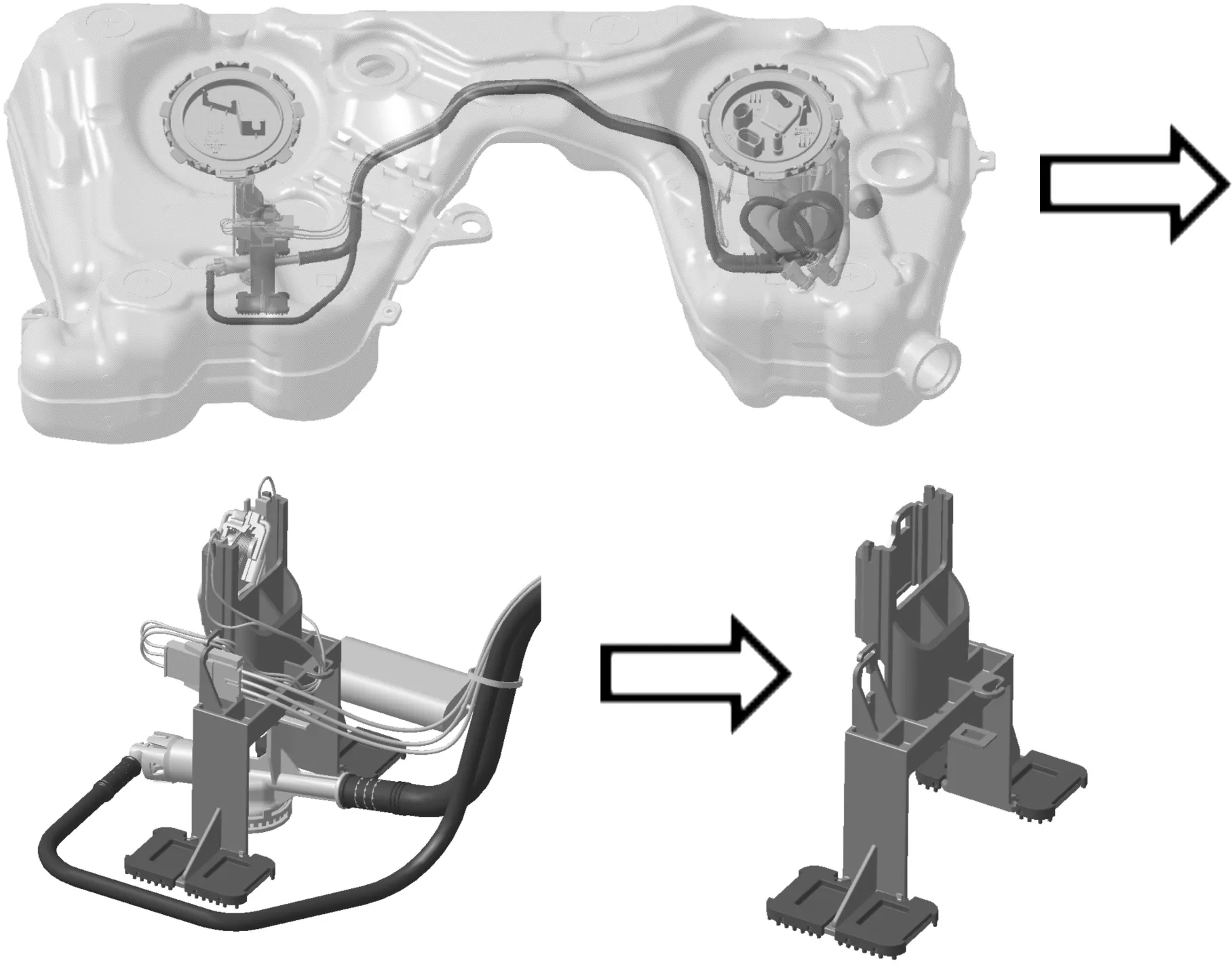

对于马鞍型油箱,存在主副腔结构,一般加油口所在的位置定义为主腔,为了充分利用副腔的燃油,且从成本角度考虑,副腔会采用图中所示的抽吸单元,通过油管与主腔油泵进行连接。马鞍型油箱油泵抽吸单元原理如图2所示,马鞍型油箱油泵抽吸单元3D视图如图3所示。

图2 马鞍型油箱油泵抽吸单元原理

图3 马鞍型油箱油泵抽吸单元3D视图

抽吸单元总成一般固定在支架上,这个支架就是文中所说的抽吸单元固定支架。

2 新型装配焊接式抽吸单元固定支架设计与分析

2.1 传统装配焊接式抽吸单元固定支架

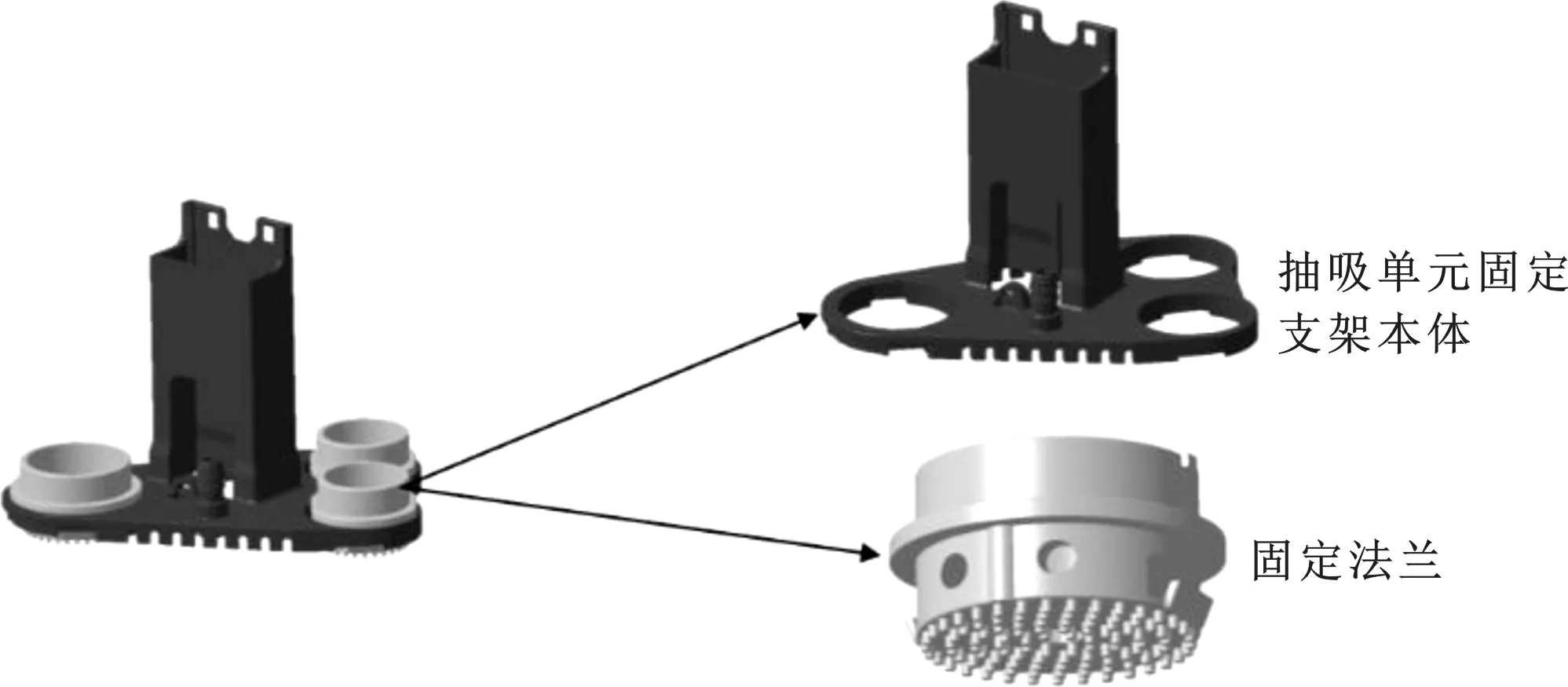

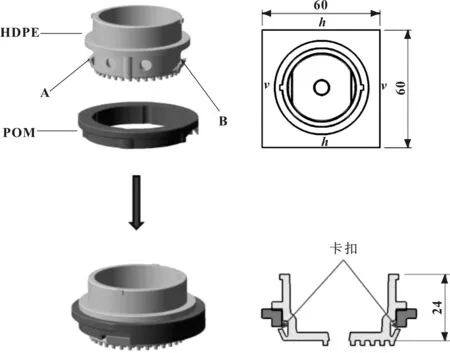

装配焊接式抽吸单元固定支架主要由两个部件组成,一个是固定法兰,材料为HDPE;一个是抽吸单元固定支架本体,材料为POM。

以公司某个项目使用的抽吸单元固定支架为例分析传统装配焊接式抽吸单元固定支架结构。图4为装配焊接式抽吸单元固定支架视图。

图4 装配焊接式抽吸单元固定支架视图

该抽吸单元固定支架中的支架本体是通过卡扣与法兰进行装配,如图5所示。

图5 传统装配焊接式抽吸单元固定支架视图

从装配角度分析,该结构是采用圆形卡扣的方式实现装配,在安装过程中,将焊接法兰上A、B两个卡扣通过挤压的方式与下方焊件实现装配,由于该结构采用的两个卡扣尺寸较大,安装较为费力,同时此结构也增加了零件本身的高度,对空间要求较高。

从焊接法兰本身分析,单个焊接法兰的质量为13 g,法兰本身高度为24 mm,所需油箱内表面提供的焊接区域面积大约为60 mm×60 mm=3 600 mm2。

2.2 新型装配焊接式抽吸单元固定支架

通过上述传统装配焊接结构的装配角度和焊接法兰分析,传统装配焊接结构主要有以下缺点:

(1)装配困难,需要手动定位多个安装点,且需要较大外力;

(2)焊接法兰本身体积较大,成本较高;

(3)采用圆形焊接结构,需要油箱内表面提供大面积区域才能实现焊接。

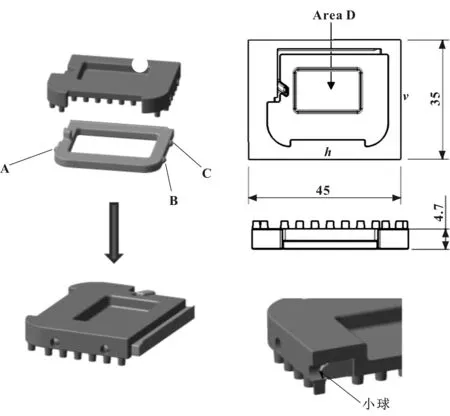

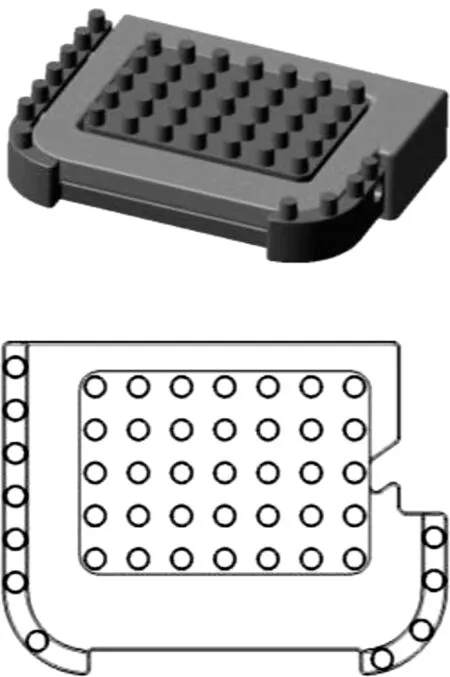

文中以公司某个项目为例,在传统装配焊接结构的基础上进行了优化,使其便于安装且所需油箱焊接区域面积较小,同时有效降低成本。图6为新型装配焊接式抽吸单元固定支架。

图6 新型装配焊接式抽吸单元固定支架

从装配角度分析,考虑到装配焊接结构在实际运输过程中不需要满足很大的拔脱力,只需要保证在运输过程中不脱落即可,所以在装配过程中通过将预先设置在焊件周围的A、B、C 3个小球挤压到焊接法兰所对应的圆孔中从而实现固定,同时,这种结构并不需要在实际操作的时候对准安装孔,只需要将焊接法兰上凸起的区域对准焊接上的镂空区域,用力之后小球会自动与孔完成配合。同时该结构可以根据其匹配的零件进行灵活地变动,仅需在匹配零件上做出区域A所示的镂空并布置小球即可,对于零件本身的改动很小。

从焊接法兰本身来看,单个焊接法兰质量为2.5 g,法兰高度为4.7 mm,所需油箱内表面提供的焊接区域面积大约为45 mm×35 mm=1 575 mm2。

3 新型装配焊接式抽吸单元固定支架性能分析

3.1 新型装配焊接式抽吸单元固定支架装配强度分析

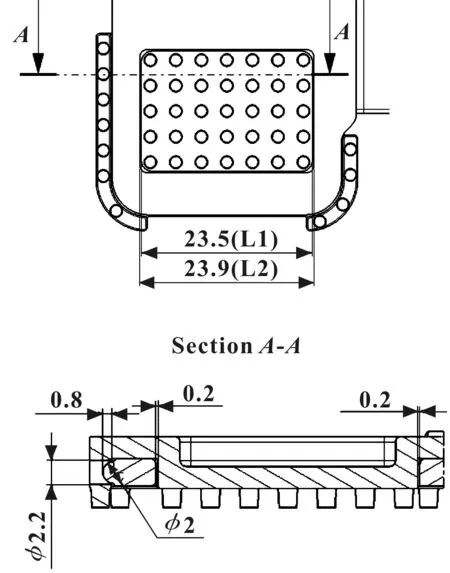

图7为新型装配焊接式抽吸单元固定支架尺寸示意。

图7 新型装配焊接式抽吸单元固定支架尺寸示意

考虑到整个焊接法兰在运输过程中及产生跌落时所承受拔脱力并不大,小球尺寸定为φ2 mm,对应圆孔的尺寸定为φ2.2 mm,在理论状态下,赋予每个小球与对应圆孔0.8 mm的过盈量,因法兰与支架之间配合区域间隙为0.2 mm,所以每个小球与支架上孔的过盈量最终范围为0.6~1.0 mm。

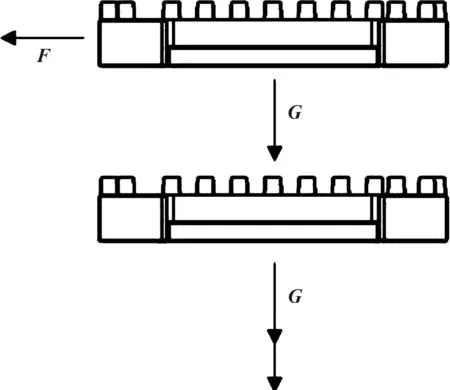

在实际运输过程中,该结构所承受力的方式可简化为如图8所示的两种,其中G为焊接法兰本身的重力,F为由于运动而产生的力,其合力大小第二种最大,F=ma+mg,按照某主机厂G-load标准赋予其最大6g的加速度,可以得到单个焊接法兰在运动中所承受的轴向拔脱力为:

图8 法兰在运输过程中受力示意

F=ma+mg=2.5×10-3×7×9.8=0.175(N)

考虑到除去运输过程产生的力,最恶劣的情况下焊接法兰可能会在装配好的情况下产生跌落、碰撞,此时模型可以简化为如图9所示。m为法兰本身的质量,M为与之装配的零件质量,发生跌落时法兰需要承受它们共同所产生的力,假定M为200 g,从1.5 m处跌落,与地面接触时间为0.2 s,此时可以得到

图9 法兰在恶劣工况下受力示意

Ft=m(v2-v1)

式中:v1为初速度0;

最终求得:

F=5.5 N

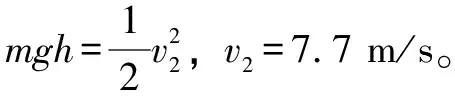

通过CAE进行强度分析,最终结果表明,在理论状态下,该装配结构可以承受大约32 N的拔脱力,并且在装配过程中,HDPE材料不会产生塑性变形导致其失效。法兰装配结构在Z正向和负向受力示意如图10所示。

图10 法兰装配结构在Z正向和负向受力示意

3.2 新型装配焊接式抽吸单元固定支架焊接可靠性分析

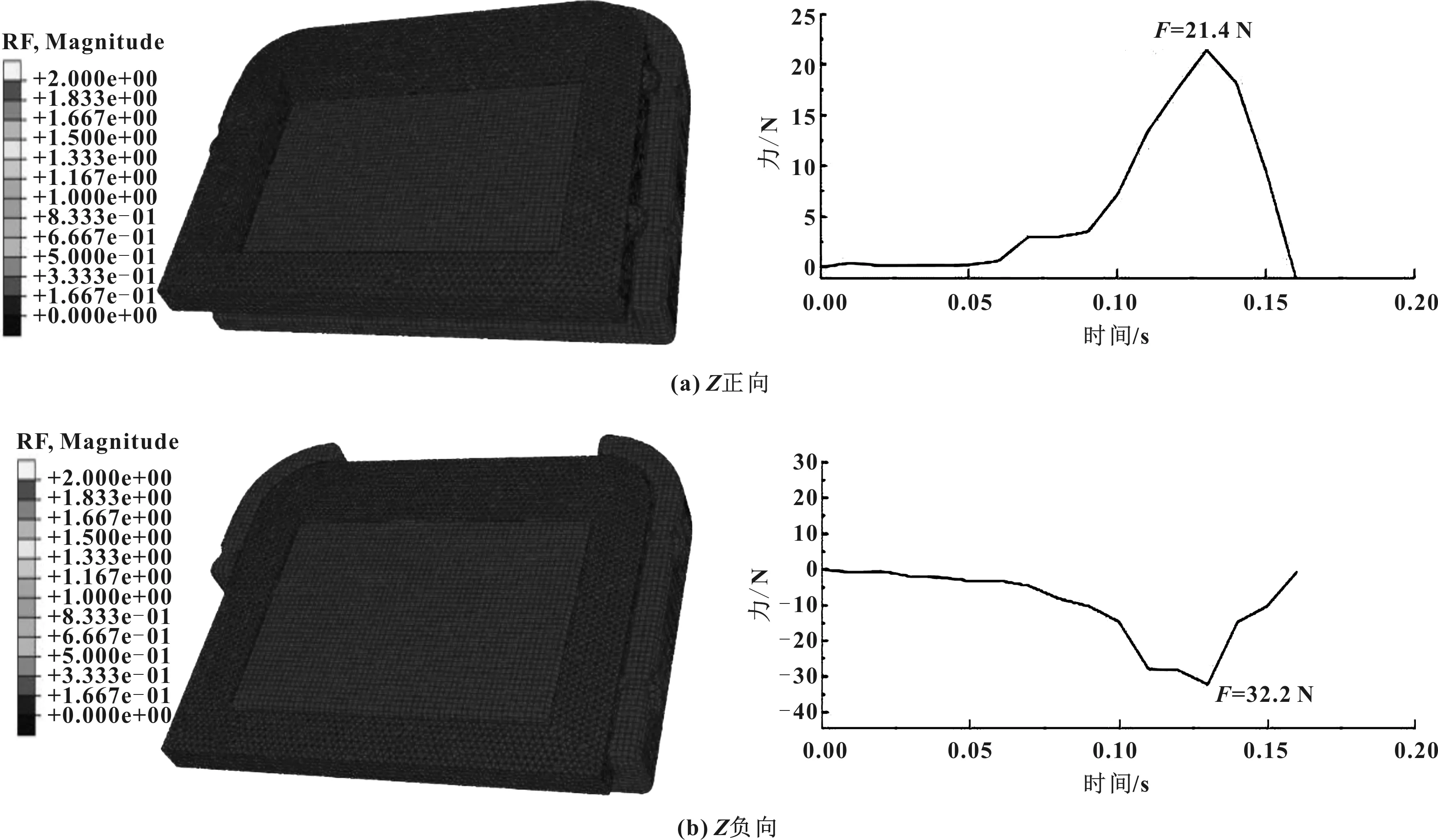

文中将传统装配焊接结构的圆形卡扣式法兰设计为方形小球式法兰,该种结构不但所需空间较小且可以保证在PHD(零件夹持设备)夹持好零件后,提供足够大的4个平面方便PHD(零件夹持设备)的推进,使位于下方的麻点可以更容易在受力均匀状态下进入燃油箱内表面,同时针对每个焊接法兰设计一个防错加强筋,进一步满足强度要求。装配焊接法兰与PHD夹具上顶杆接触位置示意如图11所示。

图11 装配焊接法兰与PHD夹具上顶杆接触位置示意

由于文中结构采用HDPE外包其他材料的设计,使得在相同的接触面积下,该结构可以布置更多麻点,一个焊接法兰上布置麻点数量为46个,每个麻点承受的最小力为Fmin=pS=pπr2=10.5×3.14×0.087 52=25.2(N),此时可得出单个焊接法兰所能承受的轴向拉拔力为46×25.2=1 160(N)。焊接法兰麻点分布示意如图12所示。

图12 焊接法兰麻点分布示意

在实际应用中,对于本身质量较大的零件,亦可采用多个焊接法兰组合的方式来焊接更大的焊件。

3.3 实验验证

在实际样件阶段,考虑到材料成型及装配偏差等因素,对拿到的样件进行了试验验证,分别验证在各种极限装配状态下该焊接法兰所能承受的拉脱力,通过多次试验结果表明,该装配结构可以承受的拔脱力基本稳定在16 N以上,这个力远大于其由于运输或者跌落所产生的力,可以证明该结构强度满足要求。

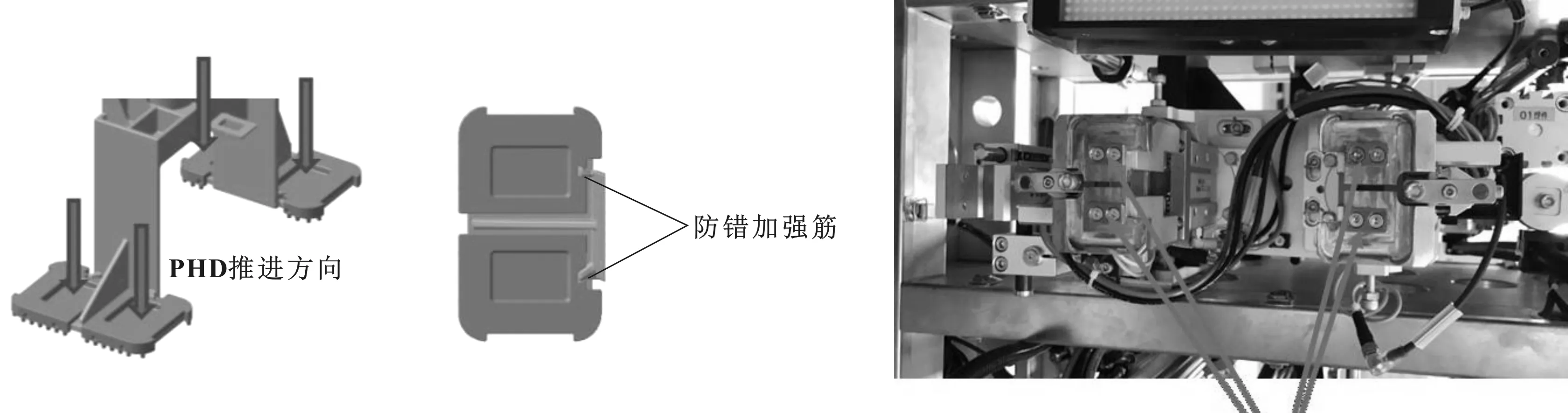

在公司多个项目中,副泵抽吸单元支架的固定方式都是采用文中所提的小球挤压方式的装配结构,在运输过程及试验过程中,没有收到焊接支架法兰脱落的反馈,最终在通过拉伸试验机的测试结果表明4个焊接支架法兰所提供的拔脱力皆满足公司规定,可证明该种结构的可行性。装配焊接法兰在实际项目上的应用如图13所示。

图13 装配焊接法兰在实际项目上的应用

4 结束语

通过分析传统装配焊接结构,提出了一种新型装配焊接结构,不仅克服了传统装配焊接结构难安装的缺点,而且保证了焊接强度和降低了生产成本。该结构已应用于公司的多个项目中,效益显著。