汽车前壁板冲压件的拉延成形缺陷工艺优化与Autoform应用

2021-08-31李林鑫陈显均银强冯铃赖丽莉

李林鑫,陈显均,银强,冯铃,赖丽莉

(四川化工职业技术学院,四川泸州 646005)

0 引言

近年来,随着我国汽车工业的快速发展,竞争日益激烈。为满足人们对汽车产品多样性的需求,各汽车企业的产品特点已从原来品种少、批量大、换代周期长向品种多、批量小、换代周期短转变[1]。冲压工艺作为汽车主机厂冲压、焊接、涂装及总装四大工艺之首,在汽车制造行业具有举足轻重的作用[2]。传统的汽车板材的冲压,在经验指导下,设计一个初步工艺方案,然后采用试错法,反复调整直至得到合格的零件,这种方法耗时长,材料浪费较严重[3-7]。本文作者采用Autoform软件,通过冲压工艺的虚拟仿真调试,指导实际的模具设计和工艺参数调整,获得了较好的效果。

1 缺陷问题介绍

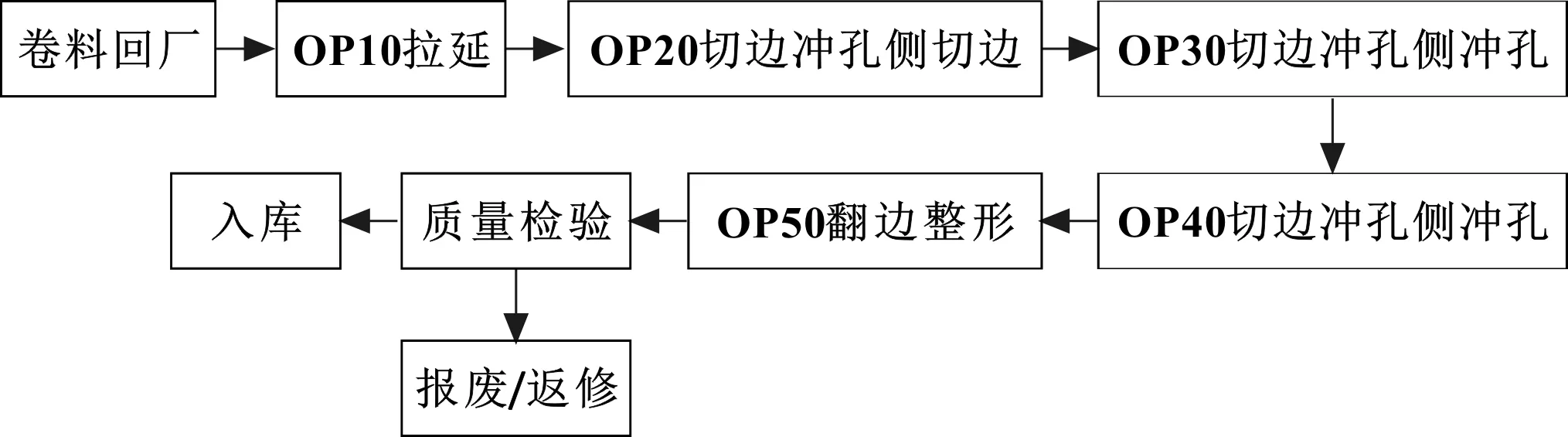

汽车前壁板是将发动机空间与驾驶空间隔开的一个零件,如图1所示,该产品由OP10拉延→OP20切边冲孔侧切边→OP30切边冲孔侧冲孔→OP40切边冲孔侧冲孔→OP50翻边整形等5道工序冲压而成,其具有较多凸凹台结构,形状复杂,零件长宽约为1 300 mm×800 mm,而其最大拉延深度接近300 mm,零件加工工艺性差,特别是采用镀锌板为材料,因摩擦因数和成分不均匀的影响,在冲压加工过程中,很容易出现裂纹和叠料缺陷。

图1 汽车前壁板结构

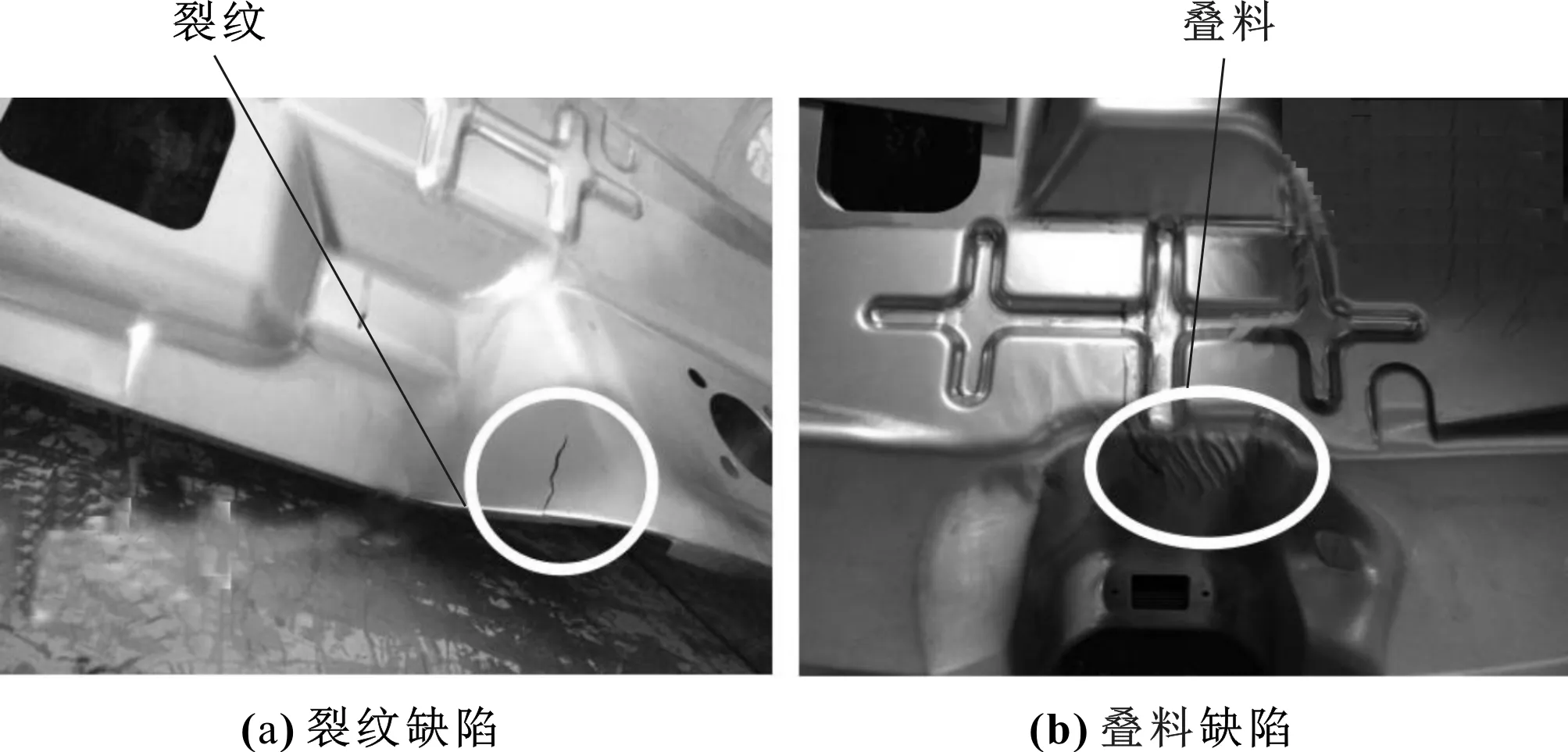

如图2所示,某企业生产的前壁板,出现了裂纹和叠料缺陷。该零件要求的报废目标0.04%,返修目标0.06%,实际生产中每批次生产均出现叠料、破裂缺陷,返修高达0.396 5%,报废高达0.130 4%。为了得到合格的产品,降低报废和返修百分比,文中通过使用流程图、鱼骨图和因果矩阵图等工具,全面分析各个环节,查找问题原因,并采用有限元模拟Autoform软件对成型过程进行仿真,以期验证改进方案和得到较好的工艺参数,得到质量合格的产品。

图2 前壁板产品缺陷图

2 缺陷产生原因分析

产品冲压生产流程图如图3所示,可以看出在OP10拉延工序后没有再出现使材料变薄和增厚的工序,由此可以判定,裂纹和起皱必然是在OP10拉延工序中产生。

图3 前壁板冲压生产流程

3 改进措施

针对流程图和鱼骨图分析找到的缺陷产生因素,结合生产经验,拟从以下方面进行改进:

(1)检测机床顶杆高度,停止使用超过公差范围的顶杆;

(2)分别设置工艺参数范围中的最大最小值生产,判断参数设置是否合理;

(3)用蓝丹擦拭已成型零件上下面,机床上合模检查模具型面贴合度,消除未能贴合的型面位置;

(4)调节模具上材料定位,判断是否对材料成型产生影响及允许调节定位的最大位置;

(5)硬度计检测压边圈和模具型面表面硬度,不合适处重新热处理;

(6)根据零件成型破裂和起皱位置,调节对应方向上的拉延筋R角大小,破裂缩颈处放大R角、起皱叠料处减小R角;

(7)每垛料首尾料生产时,对比生产过程中的全检零件状态,发生变化及时调整生产参数;

(8)用Autoform分析材料性能指标是否满足零件成型要求,得到最佳工艺参数;

(9)记录不同钢卷号的原材料生产产生的不良品数量,判定原材料波动是否明显影响零件成型。

4 Autoform分析

4.1 数据导入

导入了如图4所示的上下模具和压边圈。压边圈的起始位置设与实际加工位置一致,为220 mm。初始模拟压边力,按照下式计算:

图4 上下模与压边圈设置

FQ=Ap

式中:A为压边圈下毛坯的投影面积(mm2);p为单位压边力(MPa)。

由UG投影后可得到A值为5 136 mm2,查阅《现代冲压技术手册》,DC56D+Z(St07Z)材料的p值为(2.5~3)MPa,则FQ(N)=686 914 mm2×(2.5~3)MPa=1 717~2 060 kN。该压边力包含两部分,一是压边圈压力,二是拉延筋的力,因此实际压边力要小于该数据,在模拟过程中,要根据模拟结果进行调整。设置初始压边力为1 500、1 200、1 000、800 kN。

材料模型选择Autoform材料库中的DX56D_Z_D080_TEM,其力学性能如表1所示,与宝钢锌铁合金DC56D+Z(St07Z)性能基本一致。

表1 导入的材料力学性能参数

拉延筋的设置,如图5所示,将原模具上拉延筋进行了编号,共计17段。根据改进措施分析,文中将左右两侧(图5中的6、14号拉延筋)的等效系数增大(即减小R),以保证中间的叠料区域将料拉开,消除叠料缺陷,同时将裂纹出现区域的等效拉延筋系数减小(即增大R),防止裂纹缺陷产生。

图5 等效拉延筋的优化设置

第一次模拟的拉延筋的等效系数设置见表2。

表2 第一次模拟的拉延筋等效系数设置

4.2 结果分析

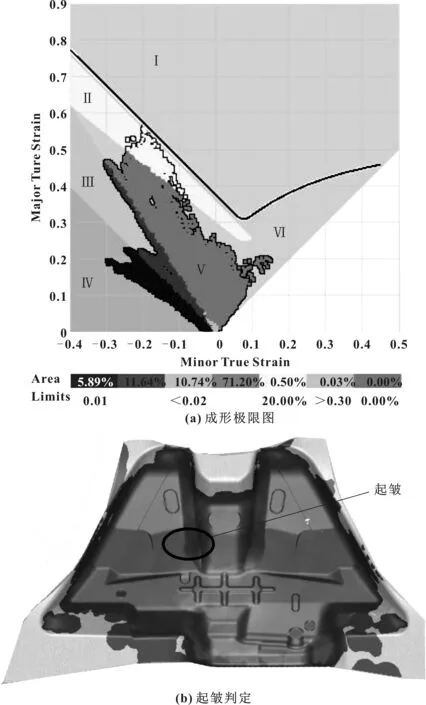

4.2.1 成形极限图分析

初次模拟成形极限图结果如图6所示,压边力不小于1 000 kN时,都在I区(破裂区,区域位置如图6(a)所示)中出现了不同程度的点分布,都有极大可能会产生拉裂缺陷。压边力为800 kN时,I区中的分布点消失,有0.05%的点分布在Ⅱ区(减薄区)域和8.76%的Ⅳ区(增厚区)。在Autoform的成形极限图出现Ⅳ区中点分布,并不代表一定会产生起皱(叠料)缺陷,要结合后续Wrinkles结果进行判断。

图6 不同压边力下的成形极限图结果

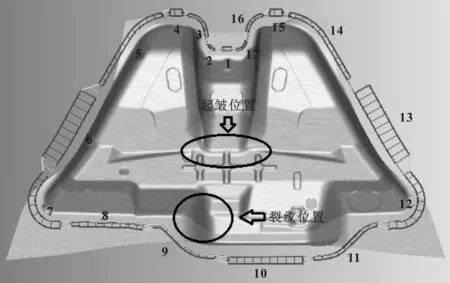

4.2.2 起皱模拟结果分析

如图7所示,通过软件分析,在图中深黑色标记为Wrinkles值不小于0.1的区域,根据经验,在料厚小于3 mm时,都会出现起皱,且料厚越小,起皱的程度越高。

图7 坯料起皱分析结果图

通过经验判定,出现该起皱缺陷的原因是该位置的坯料未被拉开,过多的材料进入了该区域中。为了消除该缺陷,在其他拉延筋等效参数不变的情况下,对影响起皱位置编号为6、7、10、12、13的拉延筋参数进行了调整,如表3所示,进行了再次成形模拟。

表3 第一次调整后的拉延筋参数

4.2.3 第二次成形模拟结果分析

如图8(a)所示,第二次模拟成形极限图结果中没有出现在Ⅰ区(拉裂区)的点分布;如图8(b)所示,起皱区域明显减小,但仍然存在,说明起皱缺陷对应拉延筋的压边力还不够,还应该继续增大。

图8 第二次分析成形极限图和起皱判定结果

为了得到理想的模拟结果,进行了第三次模拟,参数调整见表4,因第二次模拟成形极限图结果中Ⅱ区(减薄区)中的点分布增加到了0.5%,且边缘非常靠近Ⅰ区(破裂区),第三次模拟的压边力减小至750 kN。

表4 第二次调整后的拉延筋参数

4.2.4 第三次成形模拟结果分析

如图9(a)所示,第三次模拟成形极限图结果中没有出现Ⅰ区(破裂区)点分布,且Ⅱ区(减薄区)域边缘与Ⅰ区(破裂区)有一定距离,模型安全系数大;如图9(b)所示,起皱区域消失。通过第三次模拟确定了模具17条拉延筋的等效参数和压边力大小。

图9 第三次分析成形极限图和起皱判定结果

5 实际生产效果

根据模拟确定的工艺参数进行了实际生产,如图10所示,工件原有缺陷被消除,产品质量符合客户要求。

图10 工艺改进后的实际生产产品图

6 结论

(1)在冲压生产中,通过产品流程图和鱼骨因果图的合理运用,可以快速地找到缺陷产生的根本原因,并进行系统分析和改善。

(2)针对较大拉深深度和复杂凸凹台结构镀锌板零件,通过拉延筋和压边力的调整,改善了拉延成形产品质量,消除裂纹和起皱缺陷,对同类产品的工艺改进和现场试模有较大的指导意义。

(3)经过实际生产效果验证,Autoform模拟确定的工艺参数,具有较高的可行性,可以在实际生产中得到应用。减少了试模次数,有利于缩短模具开发时间,降低生产成本。