发动机罩预留量设定合理性的分析

2021-08-31苏德雄黄新龙赵子晋

苏德雄,黄新龙,赵子晋

(广汽本田汽车有限公司,广东广州 510700)

0 引言

随着汽车市场不断成熟,消费者对汽车外观商品性的要求不断提高,促使企业在重视产品实用的同时,还要提高商品外观质量[1]。发动机罩作为汽车外观覆盖件的重要组成部分之一,具有面积大、支点小、水平放置等特点,它与翼子板、通风栅、前大灯的匹配问题是在车外最容易观察到的部分,其决定了消费者对整车品质的第一印象。

发动机罩预留量,是为了保证发动机罩与翼子板匹配的合理性,设计上通过在发动机罩与铰链之间设定一定的间隙预留量,以吸收发动机罩被气撑杆、通风栅胶条、缓冲胶粒、发动机罩胶条等零件反力抬起的量,以及铰链刚性导致的下沉量总和。

本文作者基于某新车型试生产阶段出现的发动机罩后端与翼子板匹配不良,对发动机罩预留量进行了深入分析:利用自主设计的组合检具模拟标准白车身,排除了白车身精度因素造成的干扰;建立简易的铰链刚性检证模型,利用自制的伺服丝杠压力位移测量仪验证发动机罩铰链刚性不足的猜想,发现潜在设计不良问题;并应用CAE分析展开对策的研究,提出了发动机罩预留量的改善方案,完善设计的不足,解决了发动机罩后端下沉导致的外观商品性问题。

1 发动机罩预留量设定依据

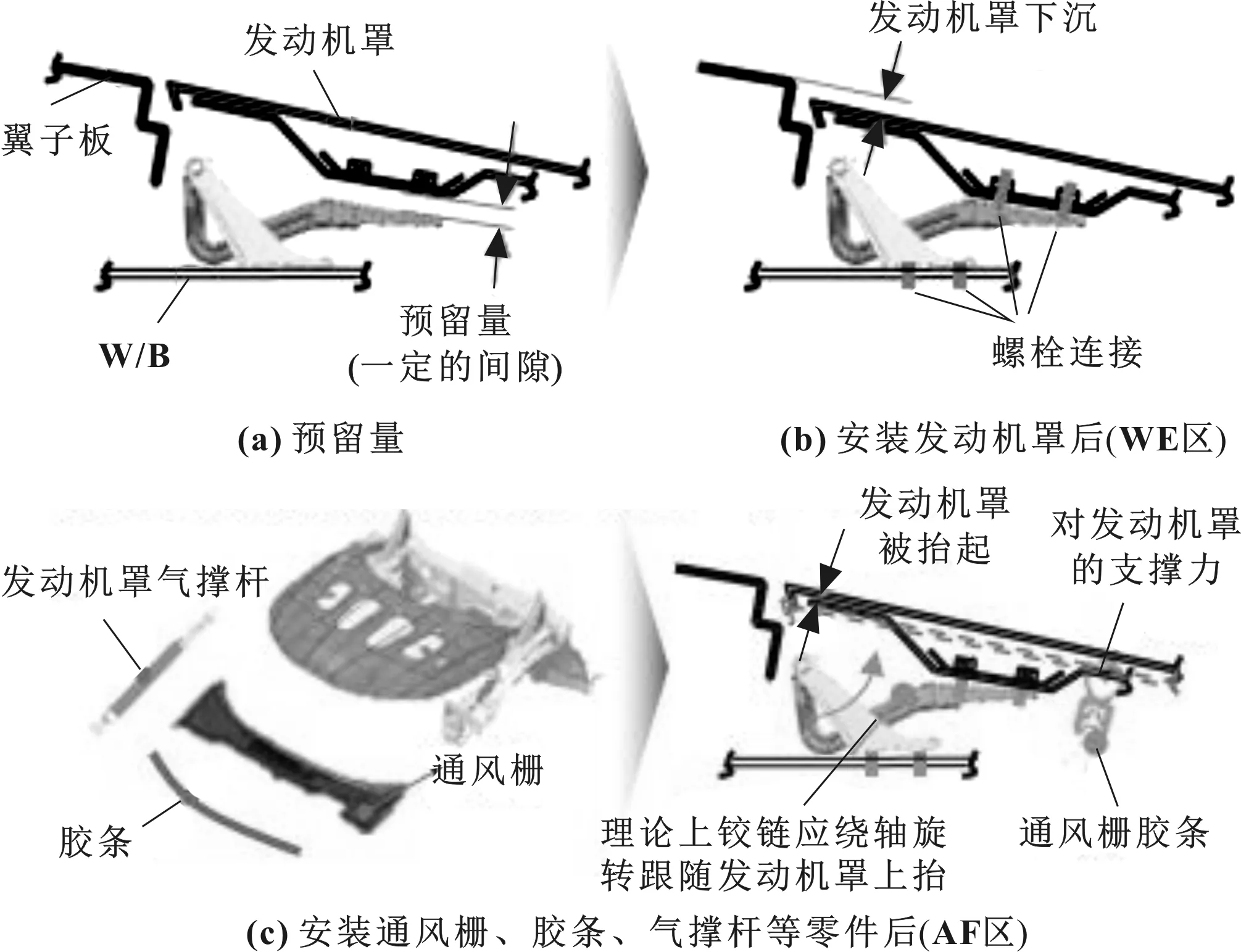

发动机罩预留量的设定主要是基于过往经验设定的,需要在试生产阶段进行设计合理性验证。发动机罩预留量设定原理如图1所示,预先在发动机罩和铰链之间设定间隙,这个间隙即是预留量,使发动机罩安装后下沉一定量,但通过通风栅胶条、撑杆等零件支撑后,会将发动机罩抬起到理论位置,以此来确保发动机罩周边的匹配。

图1 发动机罩预留量设定原理

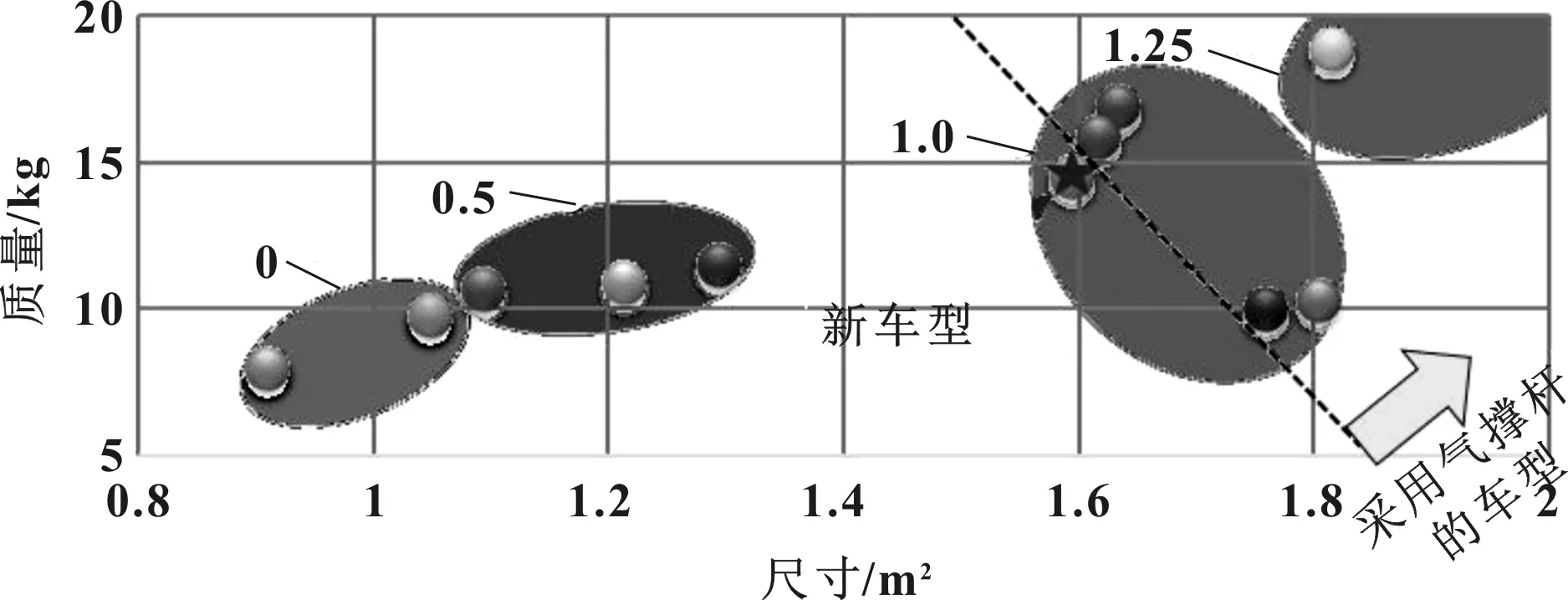

预留量设计的一般原则是,基于发动机罩质量及尺寸大小(发动机罩越重、胶条等橡胶件反力影响量越小),以及是否采用气撑杆选择相对应的预留量,如图2所示。文中车型采用大尺寸发动机罩,根据经验值设定了1 mm铰链预留量。

图2 发动机罩预留量设定参考区域

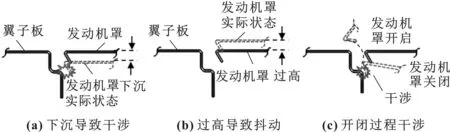

预留量设定不合理,将直接造成发动机罩周边匹配不良,如图3所示。由图3(a)可知,预留量设定间隙过大,导致发动机罩下沉;由图3(b)可知,预留量设定间隙不足,导致发动机罩过高;由图3(c)可知,预留量设定不合理,发动机罩开闭过程干涉。

图3 发动机罩预留量设定不合理导致的3种结果

2 发动机罩预留量验证方案

2.1 预留量验证方法

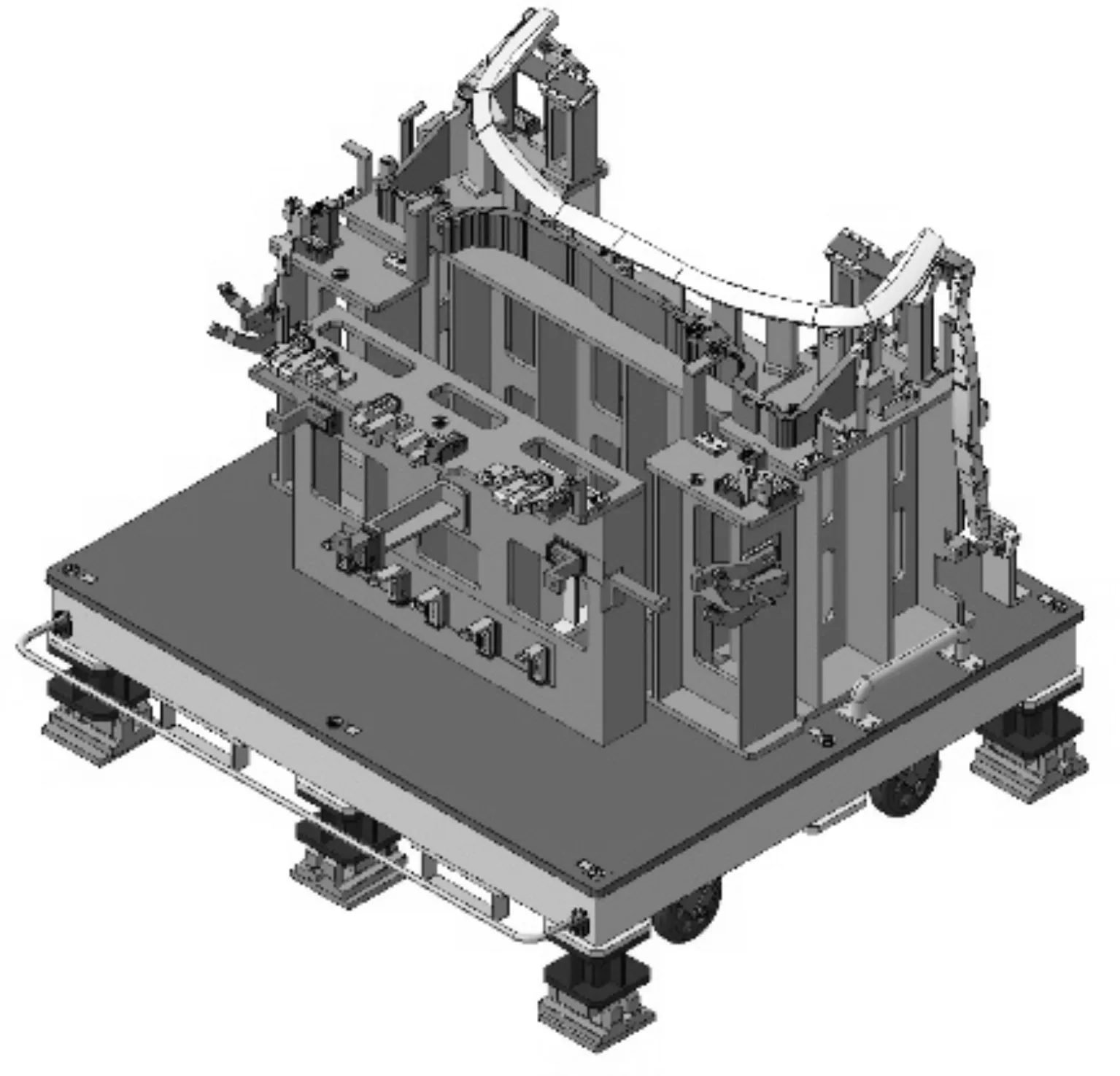

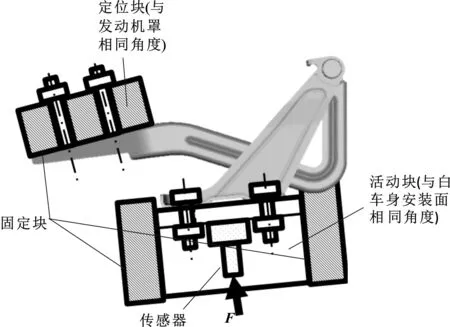

为了验证发动机罩预留量设定的合理性,需要排除车身精度等因素的干扰。通过组合检具模拟标准白车身的安装点位[2],如图4所示,可通过安装发动机罩、翼子板、通风栅、缓冲胶粒、胶条等零件,逐一确认各个零件的反力对发动机罩的影响量。同时设计标准铰链仿形块,分别对发动机罩内板定位和铰链定位两种状态开展验证。

图4 组合检具示意(标准白车身)

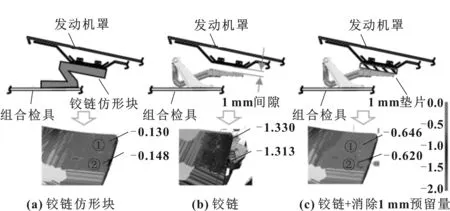

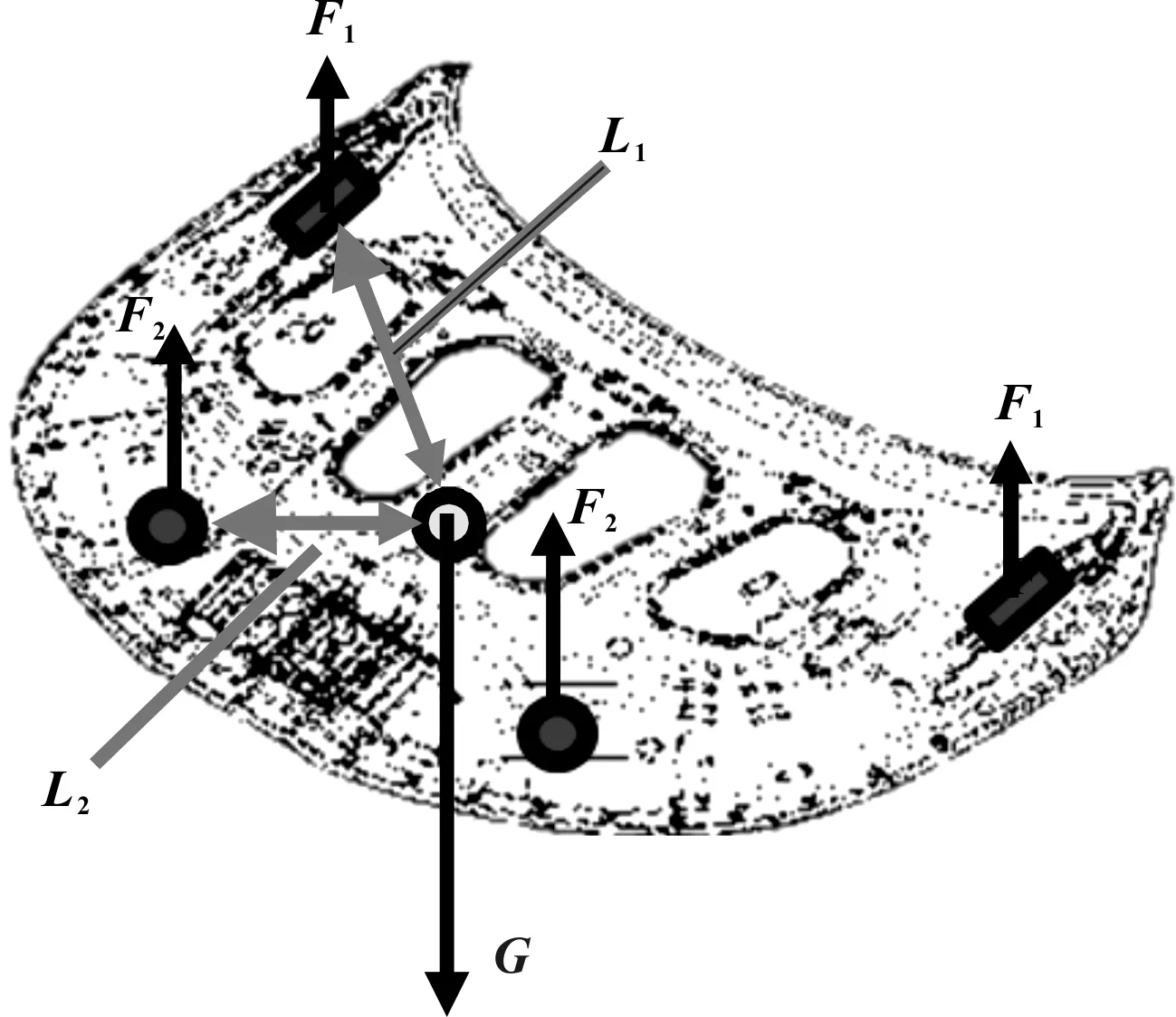

将铰链分别设定为A、B、C 3种组合,保持其他零件不变,安装到组合检具上后,通过3次元测量仪对发动机罩表面的精度进行测量[3],结果如图5所示。

图5 发动机罩铰链仿形块与铰链安装的差异

整理发动机罩上相同点的变化量,得出表1的结果。C组合在消除发动机罩1 mm间隙预留量的情况下,与铰链标准仿形块仍有0.5 mm差异。因差异仅存在于铰链实物零件与仿形块之间,推测是铰链导致发动机罩下沉。

表1 发动机罩铰链仿形块与铰链安装的差异

2.2 铰链影响量验证

发动机罩铰链与铰链标准仿形块之间的主要差异在于刚性的差异,因此推测为铰链刚性不足导致下沉。为了确认铰链刚性,首先需对发动机罩受力情况展开分析。

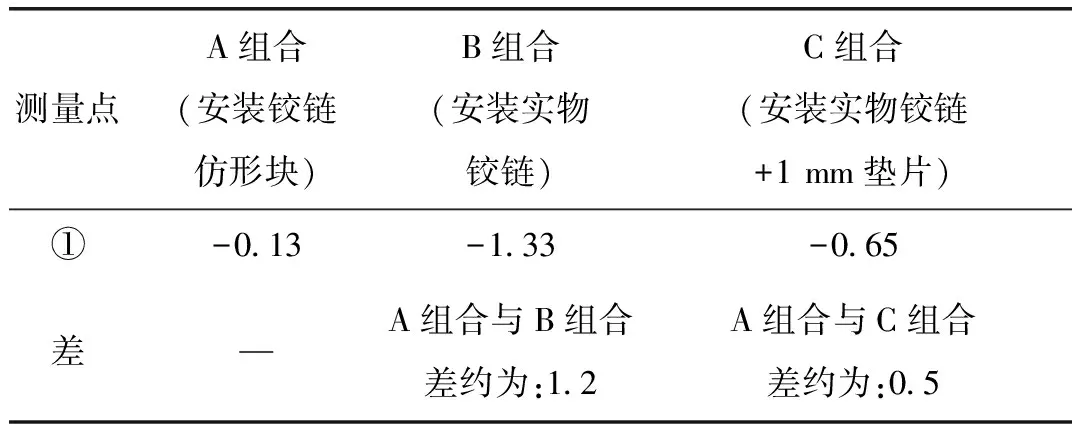

该车型的发动机罩受力点如图6所示,受到发动机罩铰链1、前侧缓冲胶粒2、侧方缓冲胶粒3、发动机罩胶条4、通风栅胶条5、发动机罩锁扣6等6个零件的反作用力,受力情况复杂,且胶条反力受压缩量的影响,无法准确地进行测算,因此需对受力模型进行简化,以达到相对准确的分析数据。

图6 发动机罩支撑点示意

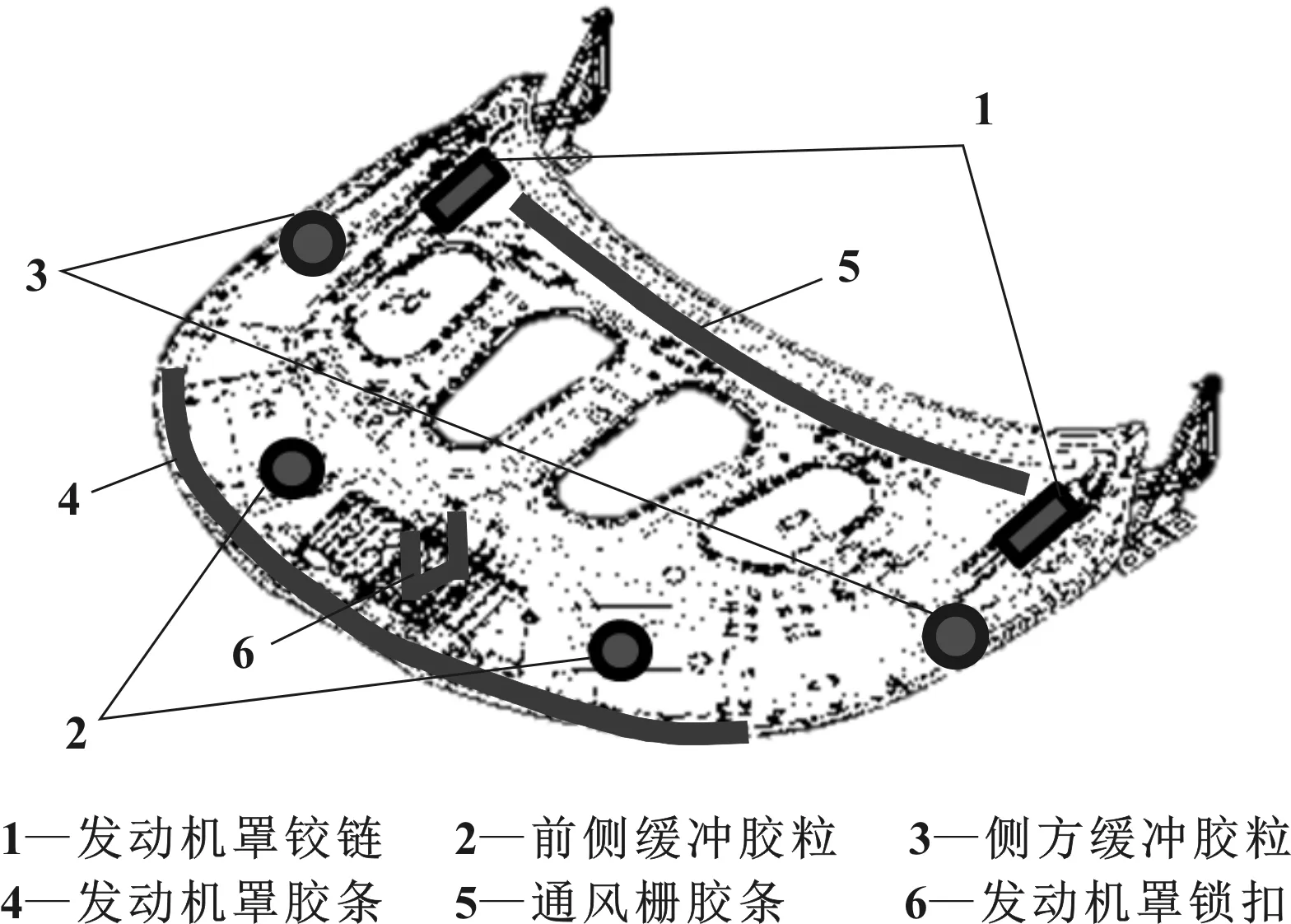

利用组合检具,对零件进行逐一的拆装确认,分析各个零件的实际影响量,因此车型发动机罩质量较重,发现侧方缓冲胶粒3、发动机罩胶条4、通风栅胶条5及发动机罩锁扣6对发动机罩抬起量可以忽略不计,得出影响发动机罩的主要受力点为发动机罩铰链1和前侧缓冲胶粒2。简化后的受力分析如图7所示。

图7 发动机罩受力分析

根据力矩平衡可以得出以下两个式子:

2(F1·L1)=2(F2·L2)

(1)

2(F1+F2)=G/g

(2)

式中:F1为铰链对发动机罩的支撑力;F2为仿胶垫支撑块对发动机罩的支撑力;L1为发动机罩重心与铰链的距离;L2为发动机罩重心与仿胶垫支撑块的距离;G为发动机罩的重力。

基于以上受力情况分析,建立了一套铰链刚性检测试验方案,根据图8铰链刚性验证模型,建立图9所示的模拟实际装车状态,并通过伺服丝杆压力位移测量仪测量出铰链刚性变化曲线。

图8 铰链刚性验证模型

将发动机罩质量W=14.5 kg(G=142.1 N),L1=870 mm,L2=430 mm代入式(1)、(2),可得出,发动机罩对铰链的压力F1=23.4 N,根据伺服丝杆压力位移测量仪得到的曲线,如图10所示,可得铰链受发动机罩重力影响下的变形量为0.5 mm,发动机罩铰链刚性不足的猜想得以验证。

3 对策方案分析及实施效果确认

3.1 对策方案分析

根据上述原因分析,可得出发动机罩铰链刚性不足导致预留量设定不合理,为了能从根本上解决该问题,需要首先在设计上消除原先1 mm预留量,再对铰链式样进行变更。

对于铰链试验变更,文中提出了两个对策方案:(1)将铰链刚性增强,消除铰链变形;(2)抬高铰链上表面0.5 mm,抵消铰链变形量。

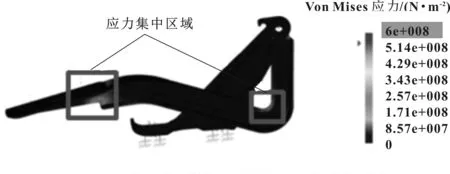

针对方案(1)中铰链刚性加强方案展开CAE分析,明确铰链应力集中部位为拐角部位,所以铰链刚性加强,必须在应力集中部位加强,如图11所示。

图11 铰链刚性力CAE分析

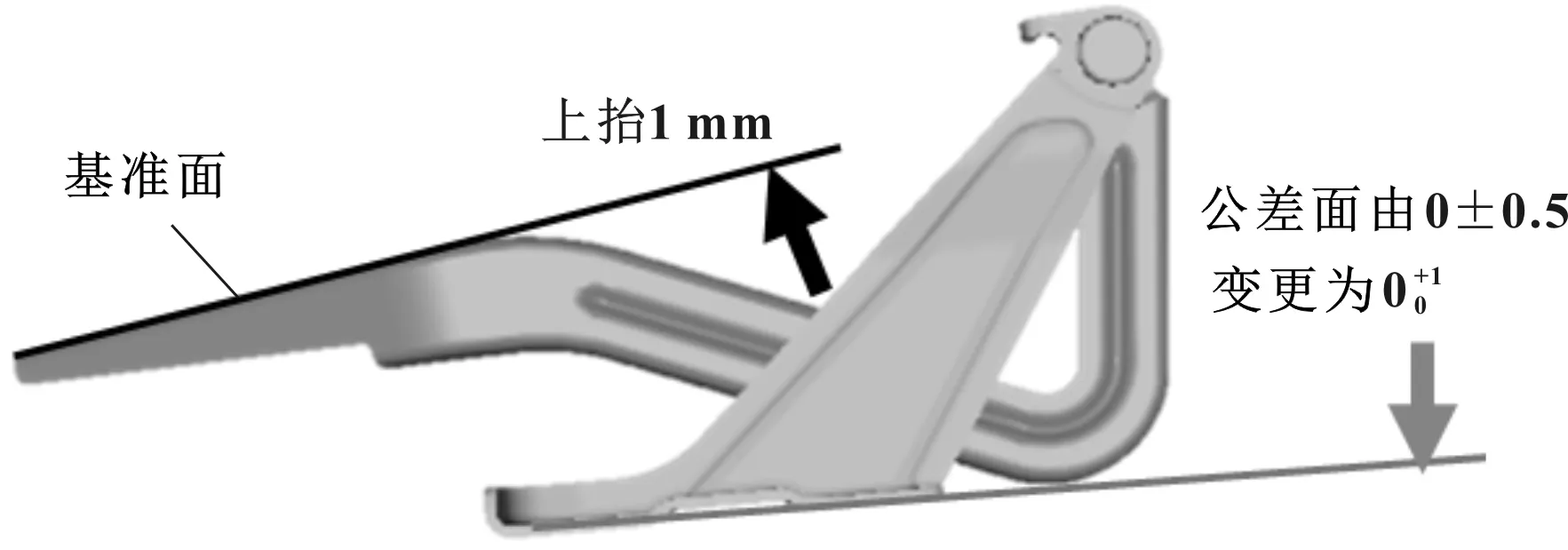

如图12所示,因铰链上表面为零件的精度测量基准面,因此公差面调整设定在安装白车身侧的下表面。

图12 铰链对策方案

3.2 对策影响确认

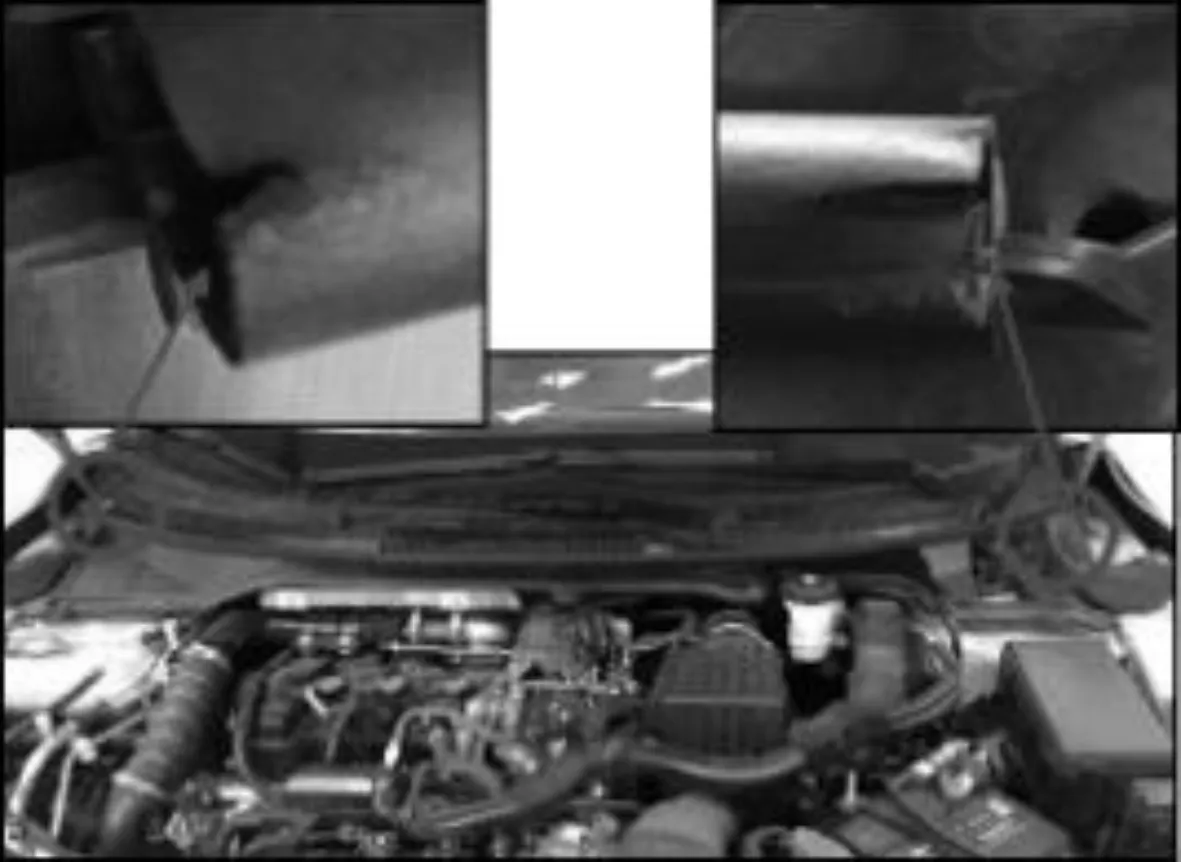

因对铰链式样进行变更,需对发动机罩开闭耐久、恶路耐久、碰撞、行人保护等方面试验进行确认。其中,在试验开展中发现恶路耐久工况下,图6中通风栅胶条5出现磨损,如图13所示。

图13 通风栅胶条磨损

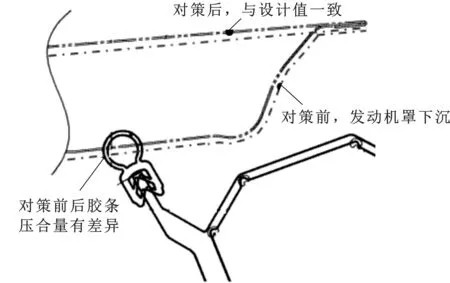

通过分析,主要原因是:发动机罩后端因铰链变更,发动机罩上抬后与通风栅胶条压合量变小,胶条对发动机罩的缓冲作用减少,导致发动机罩振幅变大,磨损增强。如图14所示。

图14 对策前后胶条压合量存在差异

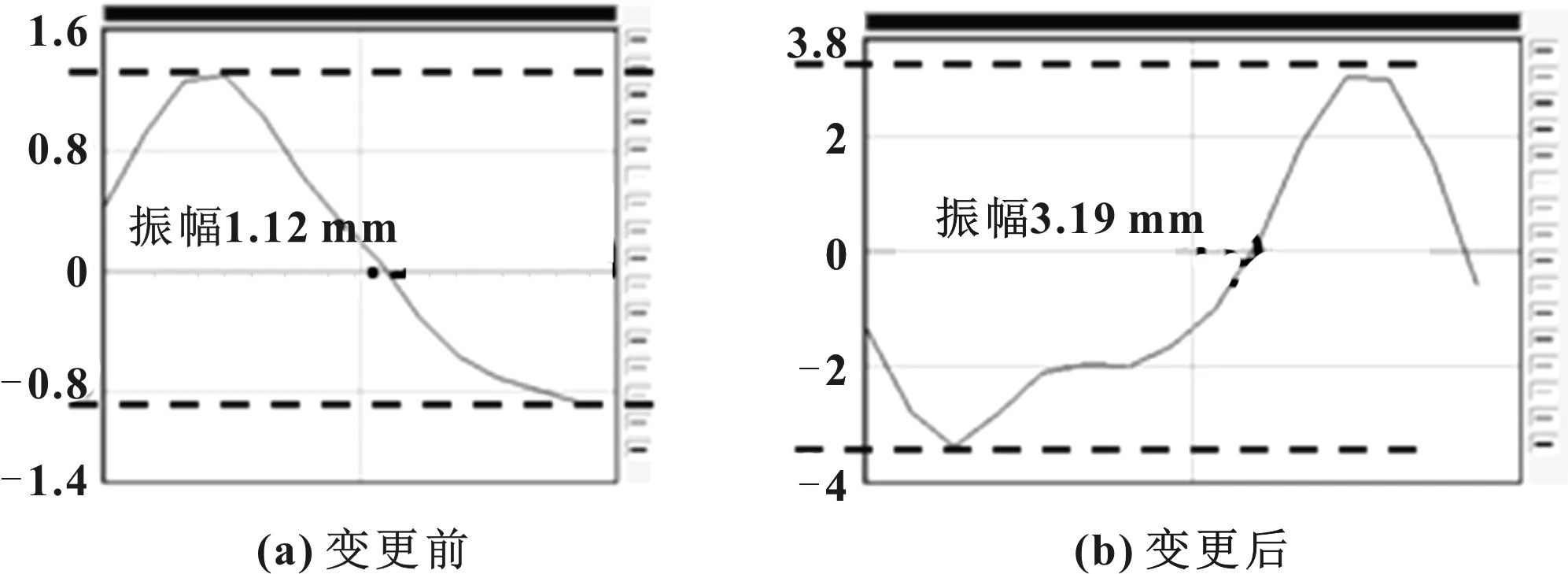

为了验证此结论,利用加速度传感器测量发动机罩振动加速度,并对加速度数据进行二重积分得出振幅,对比确认到铰链式样变更后发动机罩振幅确实加剧了。如图15所示。

图15 发动机罩振幅分析

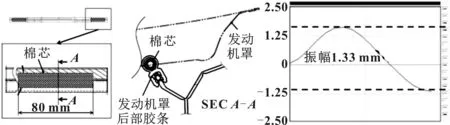

为了对应此二次不良,必须通过增强对发动机罩的支撑来减少振幅。经过讨论,提出了加强发动机罩后部胶条支撑刚性的方案:胶条内部两侧增加两条EPDM硬质棉芯(外径8.5 mm×厚度2.0 mm×长度80 mm),提高支撑其支撑力,如图16所示,再次测得发动机罩振幅改善明显,与铰链变更前相当,对策件换装到耐久试验车确认无磨损。

图16 通风栅胶条加棉芯后发动机罩振幅改善

上述对策实施后,通过完成车碰撞测试、发动机罩开闭耐久试验、行人保护等检证,相关关联性能均确认满足要求。

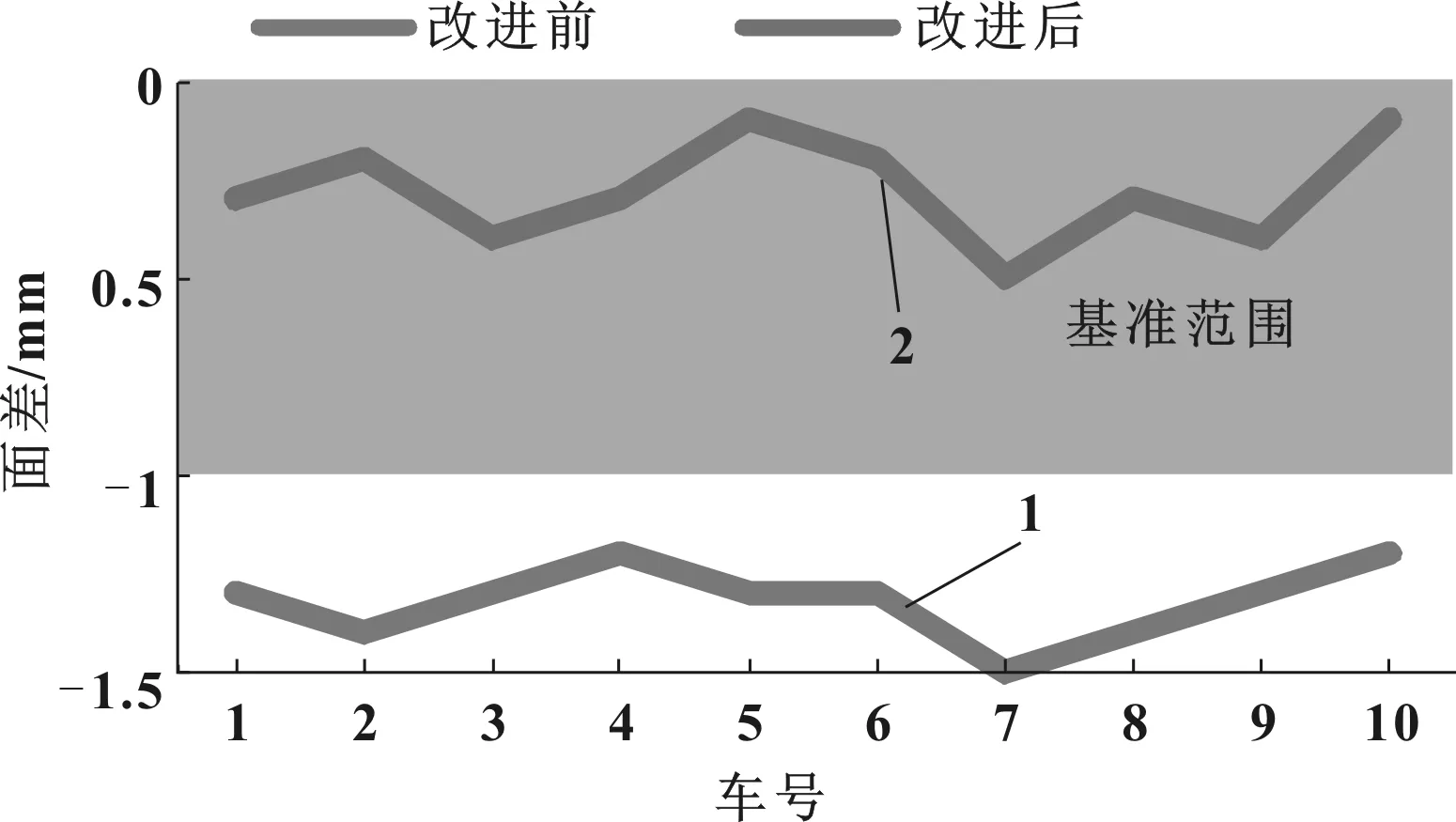

3.3 实施效果确认

经过上述对策方案确认,改进后消除了发动机罩预留量不合理导致发动机罩下沉的问题,改善了发动机罩后端与翼子板匹配不良(图17),且经过相关性能试验验证,无二次不良产生。

图17 改善前后效果对比

4 结束语

文中的研究识别出铰链刚性对发动机罩预留量的设定有较大的影响。同时经过实验验证,预留量的设定不合理除了对外观配合产生不良影响外,也会导致发动机罩接触的胶条产生磨损。

文中提出的发动机罩预留量的验证方法及有效的控制手段,为今后车型在项目开发前期提供了参考和借鉴经验。