受油管中钛合金内衬与碳纤维铺层布的层间剪切强度研究

2021-08-30罗锐祺刘勇琼廖英强

罗锐祺 刘勇琼 廖英强 王 特

受油管中钛合金内衬与碳纤维铺层布的层间剪切强度研究

罗锐祺 刘勇琼 廖英强 王 特

(西安航天复合材料研究所,西安 710025)

通过对受油管内衬钛合金金属表面进行处理,获得表面喷砂处理、酸处理和不处理的三种表面状态,并且针对受油管第一层铺层材料正交碳纤维编织布,分别使用干法和湿法缠绕方式,研究内衬表面处理方式和正交碳纤维编织布缠绕方式对钛合金-碳纤维布层间剪切强度的影响。结果表明,金属表面处理方式得到的层间剪切强度值表面喷砂处理最高,其次为酸处理,最后为未处理;纤维缠绕方式为湿法缠绕时得到的层间剪切强度比干法高。为提高复合材料受油管金属内衬与复合材料铺层界面间剪切强度提供了思路。

表面处理;纤维缠绕方式;层间剪切强度

1 引言

空中加油技术在空军力量的加强上起到了不可或缺的作用,空中加油通过延长飞机的航程和续航时间提高飞机的飞行效率,大大扩展了战斗机群的空中打击范围[1,2]。空中受油管由金属内衬和碳纤维复合材料铺层制作,金属材料使用Ti金属的合金材料。在飞机之间受油的过程中,飞机的受油管会受到垂直受油管的径向力和平行于受油管的轴向力,使受油管远离飞机的一端产生一定的挠度与变形[3],由于金属表面较为光滑,与复合材料表面的粘接强度较差,在受到载荷时容易产生较大的层间应力,导致金属内衬和复合材料第一层铺层之间的界面发生层间失效,铺层与金属之间滑脱。因此,提高受油管金属与复合材料之间的粘连程度能够增强二者之间的界面强度,对提升复合材料受油管的力学性能有着十分重大的意义。

通常增加金属与其他非金属材料表面之间的粘连强度有改善粘接剂的粘接性能和提高金属材料表面粗糙度两种主要途径。闫冬艳等[4]对固体火箭发动机壳体绝热层与金属界面之间发生脱粘的问题,创新地提出了以X-YZ胶粘剂为金属面底胶,X-12胶为面胶进行粘接的质量控制措施,在低模量的橡胶与高模量的金属之间形成了均匀的模量梯度,有效提高了绝热层/金属界面的粘接强度。粘接剂的粘接强度和粘接剂本身分子的官能团也有密切联系,如在氧化铝表面的粘接过程中,含氮官能团比含氧官能团的胶粘剂更有利地吸附在氧化铝表面上[5]。高彧[6]等对乙烯-乙酸乙烯共聚物(EVA)与金属界面之间的粘连强度影响因素也做出了相关研究,观察结果发现EVA与金属复合的界面几乎都是羰基与金属相互作用的结果,EVA含量少时,随着EVA含量的增加,和金属反应的羰基数量也会增加,相应复合材料的拉伸剪切强度也随之增加。

金属与复合材料之间的界面强度除了与粘接剂的微观分子结构相关,金属表面的变化也对粘接强度有着深刻的影响。金属的表面处理通常包括机械、化学、电化学、偶联剂和干表面处理等方式[7]。不同的金属表面处理方式主要是让金属表面获得不同的粗糙度,针对砂纸打磨、酸洗、喷砂、硅烷偶联剂、磷化处理这几种不同的表面处理方式,李慧[8]等均进行了拉剪实验和表面处理之后的金属微观形貌扫描,分析了不同预处理方法对界面粘结强度影响的机理,结果发现硅烷偶联剂处理之后金属表面聚合物分子的分子键之间连接成桥形,此时金属和聚合物的界面粘接强度最强。陈俊祥[9]等对经过盐酸处理的金属表面和注塑成型塑料之间的界面结合强度做出了研究,发现盐酸处理过后金属表面出现的微米级孔洞越多,二者之间的界面结合强度越高。

喷砂处理对粘接接头表面粗糙度和力学性能的影响主要分为两个方面:粘合过程中的初步表面处理消除了可能改变基材润湿性的污染物(灰尘、油脂、湿气和腐蚀产物),其次它增加了表面粗糙度,从而增加了基材和粘合剂之间的接触面积,形成了最大化粘合力的机械互锁。喷砂处理的过程中,砂子的粒度、喷射角度和压力都是影响表面喷砂粗糙度的重要因素[10,11]。另外,针对不同的金属材料,表面喷砂处理也有相应合理的喷砂时间,TC4钛合金材料,合理的喷砂时间为(30±5)s/15cm2;5052铝合金材料,合理的喷砂时间为(20±5)s/15cm2;304不锈钢材料,合理的喷砂时间为(45±5)s/15cm2;4J36殷钢材料,合理的喷砂时间为(25±5)s/15cm2[12]。改变金属表面形貌可以有效提高界面之间的粘接强度,但当表面粗糙度达到一定值时,提高表面粗糙度并不能继续提高界面粘接性能,这是因为随着金属基底的表面粗糙度慢慢变大,复合材料/金属层合板在拉伸载荷作用下的极限拉力慢慢增大,表现近乎相似的线性关系,当金属基底表面粗糙度继续变大,滞留在金属基底表面的空气阻止胶粘剂完全充满金属表面的微孔,因此试件的拉伸强度并没有继续增大,维持在一个平稳的态势[13,14]。

本研究针对受油管钛合金金属与碳纤维增强树脂基复合材料铺层布之间的界面层粘接强度的提高,制作拉剪试样,对金属表面进行喷砂处理和酸处理,并使用了干法和湿法两种不同制备方式下的碳纤维布,分析对比了不同处理方式下钛金属/碳纤维布铺层层间剪切强度的变化,以提高受油管的力学性能。

2 实验部分

2.1 主要原料

TC18钛合金试片×60,上海钢浩有色金属有限公司;T300 1K平纹正交碳纤维编织布,北京耐特鸿业科技有限公司;E-49环氧树脂胶黏剂,西安航天复合材料研究所;环氧胶膜,西安航天复合材料研究所;质量分数27.3%的浓硫酸,西安耀皇化工科技有限公司。

2.2 主要设备及仪器

环氧树脂干燥箱,北京富奇伟思有限公司;CMT7104型电子万能试验机,苏州拓博机械设备有限公司。

2.3 样品制备

首先准备60片70mm(长)×20mm(宽)×2mm(厚)的TC18钛合金试片,将钛合金试片表面使用无水乙醇除去表面油污,其中,20片使用配置好的硫酸溶液进行酸处理,在60~65℃的温度下浸渍10~30min后取出用水冲洗,然后在80℃下烘干;另外20片进行表面喷砂处理,使用的喷砂参数是喷砂材料为40目石英砂,喷砂距离约为150mm,喷砂角度为45°,喷砂压力为0.5MPa,喷砂时间为30s;剩下的20片不作处理。

一部分碳纤维编织布方片是使用湿法缠绕方式制作而成(湿法缠绕是将纤维集束浸胶后,在张力控制下直接缠绕到芯模上,碳纤维编织成形后刮去多余胶液脱模,并裁剪开成方形布),如图1a所示,一部分是使用干法缠绕方式制作而成(干法缠绕是纤维束缠绕之前先在设备上对碳纤维丝束进行环氧树脂胶的预浸处理,随后直接在模具上编织成形,最后裁剪成实验需要的方形布),如图1b所示。整个试验件的碳纤维编织布夹层为一层,旨在对比受油管第一层铺层与内衬钛金属在不同影响因素下的层间剪切强度。将受油管碳纤维编织方形布和环氧胶膜裁剪成15mm×20mm的若干方片,然后如图1c所示进行贴片,两片胶膜夹一层碳纤维编织布(胶膜的作用是增加金属表面的粘接力),碳纤维编织布与两片钛合金片形成对称界面结合区域。

图1 剪切试样制作示意图

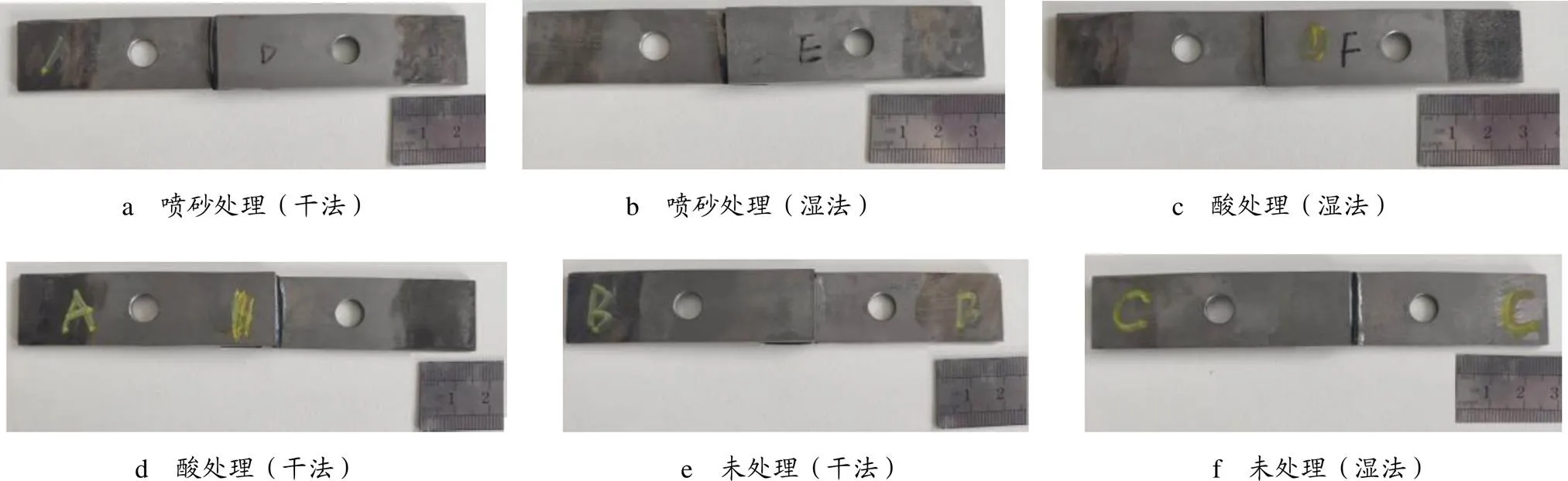

干法和湿法制作的碳纤维编织布贴片分别和酸处理、喷砂处理、未处理的三种钛合金试验片贴合成拉剪试样,共6组,每组制作5个样本。制作完毕将试样在风箱内烘干,固化制度为室温加热到80℃,加热时间为1h,加热速度为1℃/min,再在80℃固化炉内保温1h,后关掉烘箱自然冷却到室温取出,得到的每组试验件的实物如图2所示。

图2 不同处理方式实验件

2.4 性能测试

图3 CMT7104型电子万能试验机

本次实验采用的剪切试验标准为西安航天复合材料研究所所内剪切试验标准Q/Gb178—2003,试验件制作完成后在如图3所示试验机上进行剪切试验测试,使用专门夹具固定,确保力施加在两钛合金片的结合面上,本次拉伸速度为5mm/min,分别对每组的5个样本测试计算平均值,结合强度定义为断裂时的力除以钛合金金属片之间的结合面积(15mm×20mm)。

3 结果与讨论

3.1 实验结果

根据实验仪器力学性能测试得到的拉力数据,将其绘制成位移-载荷曲线图,其中每一组5个同等实验,每一组取一张位移-载荷曲线图展示如图4所示,随着位移的不断增大,施加在试验件上的拉力也不断增加,在最大载荷处试验件发生断裂,载荷值也垂直下降至零。最大载荷代表钛合金与碳纤维铺层布之间界面所能承受的最大力,通过公式计算可得每组试验件钛合金与碳纤维铺层布的最大层间剪切强度。对每组实验结果求得的剪切强度和平均值如表1所示。

图4 各组实验位移-载荷曲线图

表1 试件层间剪切强度 MPa

3.2 表面处理方式对层间剪切强度的影响

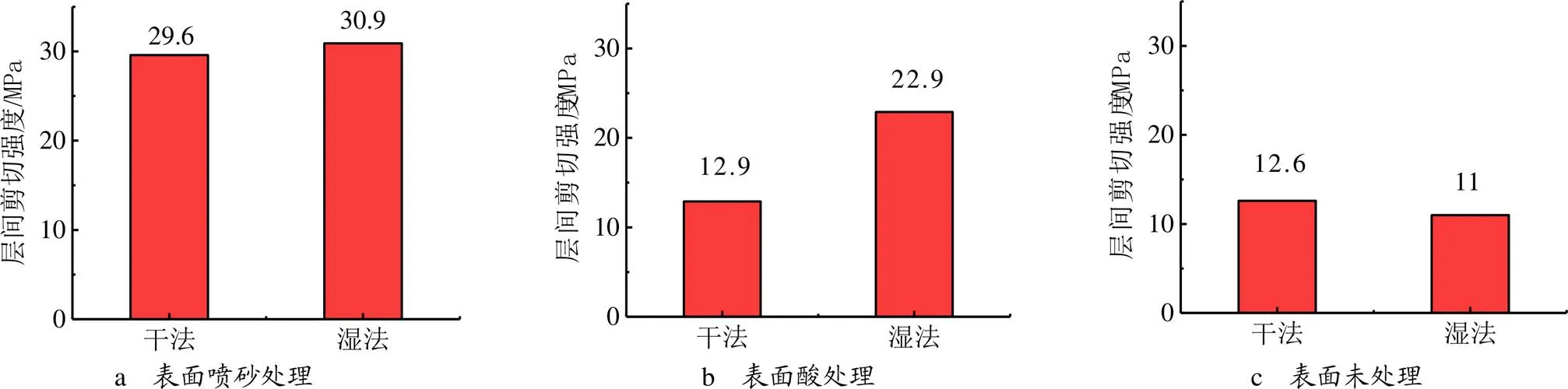

经过拉伸试验,剪切强度测试结果整理如图5所示。在碳纤维铺层布缠绕方式相同的情况下,随着表面处理方式的改变,钛合金-碳纤维布试片的层间剪切强度也随之变化。钛合金表面喷砂处理之后与碳纤维铺层布的层间剪切强度比表面酸处理和不经处理的试片都高,钛合金表面经过酸处理之后试片的层间剪切强度比不经处理的试片也高。

图5 剪切强度测试结果

在两种不同的碳纤维布缠绕方式下,钛合金试片表面喷砂处理得到的钛合金-碳纤维布试片的层间剪切强度最高,这是因为表面喷砂处理大大提高了碳纤维布和钛合金之间的粘接面积。在环氧树脂固化成型之后,在喷砂处理的钛合金表面留下了许多凹坑,凹坑中滞留了固化之后的环氧树脂,聚合物断裂残留处可以表明该处金属和聚合物结合的剪切强度大于聚合物本身剪切强度。聚合物残留较多的试样表现出更强的结合力,因此提升金属表面总表面积对提升界面结合强度有重要意义。

两种缠绕方式中,钛合金表面酸处理也能有效提高钛合金表面粗糙度,但酸处理是通过腐蚀金属表面得到一系列微孔,从而提升金属表面与环氧树脂的结合面积,提升界面剪切强度。干法缠绕处理方式中金属表面酸处理得到的钛合金-碳纤维布试片的层间剪切强度和未处理的剪切强度大小相当,这是由于环氧树脂在固化之前无法和酸处理表面形成的微孔进行结合,所以酸处理在干法缠绕方式下界面剪切强度和表面不经处理的相差无几。

3.3 碳纤维布缠绕方式对层间剪切强度的影响

如图6所示,在表面处理方式不同的情况下,分别对比了碳纤维布缠绕方式对层间剪切强度的影响,从图中可以看出在表面喷砂处理的情况下,干法缠绕和湿法缠绕制作的碳纤维编织布其钛合金-碳纤维布试片的层间剪切强度分别为29.6MPa和30.9MPa,二者相差不大,这主要是由于喷砂表面形成的大表面积能够有足够的空间容纳已经融化的环氧树脂,固化之后形成互锁效应,所以缠绕方式对喷砂处理的层间剪切强度影响不大。

图6 不同表面处理方式情况下的剪切强度测试结果

在表面酸处理的情况下,干法纤维缠绕方式相比于湿法纤维缠绕方式钛合金-碳纤维布试片的层间剪切强度低10MPa,如前所述,造成这种现象的原因是酸处理形成的微孔与干法纤维缠绕方式的环氧树脂在固化之前无法有效地融合,互锁效应不如湿法明显,导致层间剪切强度相比于湿法有所降低。

在表面不经处理的情况之下,干法纤维缠绕方式相比于湿法纤维缠绕方式钛合金-碳纤维布试片的层间剪切强度相差不大,甚至略高一些,二者之间的剪切强度值的差别在正常误差范围内,表面未经处理的钛合金试片的钛合金-碳纤维布试片层间剪切强度对两种缠绕方式不敏感。

4 结束语

a. 通过拉伸剪切试验,对比了钛合金金属内衬作喷砂处理、酸处理和未处理三种处理情况和碳纤维编织布干法和湿法两种缠绕方式对钛合金-碳纤维编织布的层间剪切强度的影响,纤维缠绕方式为湿法、表面处理方式为喷砂处理的情况下得到的层间剪切强度最高,为30.9MPa。

b. 就表面处理方式而言,无论是在哪种纤维缠绕方式之下,钛合金表面喷砂处理得到的钛合金-碳纤维编织布的层间剪切强度都是最高的,其次是酸处理,最低为表面未处理。原因是表面喷砂处理能够使更多的环氧树脂流入喷砂形成的凹槽中,形成较为牢固的物理栓接,加强了层间剪切强度。

c. 就纤维缠绕方式而言,钛合金表面喷砂处理和酸处理均是湿法缠绕方式形成的层间剪切强度高于干法缠绕,湿法缠绕方式环氧树脂的流动性更高,易与处理的表面结合,增强层间剪切强度。

d. 本次实验的误差来源为试验件工装在制作试样时无法严格控制制作压力,以及试验件固化之后对溢出的已固化环氧树脂的打磨清除程度不同。

1 Nalepka J, Hinchman J. Automated Aerial Refueling: Extending the Effectiveness of UAVs[J]. Innovations in Defence Support Systems-1, 2010: 95~138

2 Fezans N, Jann T. Towards automation of aerial refuelling manoeuvres with the probe-and-drogue system:modelling and simulation[J]. Transportation Research Procedia, 2018, 29: 116~134

3 王狄辉. 复合材料空中受油管设计[D]. 南京:南京航空航天大学,2018

4 闫冬艳,张海燕. 绝热材料/金属界面粘接强度的控制措施[C]//中国航天质量论坛. 北京:中国航天工业质量协会,2006:181~184

5 Kim D H, Jo W H. Studies on Polymer Metal Interfaces. 2. Competitive Adsorption between Oxygen- and Nitrogen-Containing Functionality in Model Copolymers onto Metal Surfaces[J]. Macromolecules, 2000, 33(8): 3050~3058

6 高彧,邓建标. EVA/金属复合材料界面及VA含量对其拉伸剪切强度的影响[J]. 合成树脂及塑料,2014(3):59~62

7 Sinmazgelik T, Avcu E, Bora M O, et al. A review: Fibre metal laminates, background, bonding types and applied test methods[J]. Materials & Design, 2011, 32(7): 3671~3685

8 李慧,张鹏,程永奇,等. 金属表面预处理对金属/聚合物界面粘结强度的影响[J]. 玻璃钢/复合材料,2013(4):51~54

9 陈俊祥,傅南红,王瑞雪,等. 表面结构对金属/塑料复合注射成型界面结合强度的影响[J]. 中国塑料,2020,34(4):49~53

10 Bahbou M F, Nylen P, Wigren J. Effect of grit blasting and spraying angle on the adhesion strength of a plasma-sprayed coating[J]. Journal of Thermal Spray Technology, 2004, 13(4): 508~514

11 Mandolfino C, Lertora E, Gambaro C. Effect of Surface Pretreatment on the Performance of Adhesive-Bonded Joints[J]. Key Engineering Materials, 2013, 554-557: 996~1006

12 章宇界,赵鑫,郭金海,等. 复合材料胶接用金属喷砂工艺研究[J]. 玻璃钢/复合材料,2019,300(1):73~76

13 Kunio U, Mitsuru S. Bonding strength of adhesives and surface roughness of joined parts[J]. Journal of Materials Processing Technology, 2002, 12(2): 178~181

14 许小山. 基于表面粗糙度的复合材料/金属层合板粘接界面强化机理试验与数值研究[J]. 新技术新工艺,2018(5):36~39

Study on Interlaminar Shear Strength of Titanium Alloy Lining and Carbon Fiber Laminated in Refueling Tube

Luo Ruiqi Liu Yongqiong Liao Yingqiang Wang Te

(Xi’an Institute of Aerospace Composites, Xi’an 710025)

By treating the titanium alloy metal surface of the inner lining of the tubing, three surface states of sandblasting, acid treatment and no treatment were obtained, and the first layer of the tubing was made of orthogonal carbon fiber braided cloth by dry winding and wet winding respectively. The effects of lining surface treatment and winding mode of orthogonal CFRP on interlaminar shear strength of Ti-CFRP were studied. The results show that the value of interlaminar shear strength obtained by metal surface treatment is the highest, followed by acid treatment and untreated. The interlaminar shear strength obtained by wet winding method is higher than that by dry winding method. It provides a way to improve the shear strength between the metal lining of the composite tubing and the laminated composite.

surface treatment;fiber winding mode;interlaminar shear strength

TB333

A

罗锐祺(1996),在读研究生,材料工程专业;研究方向:复合材料力学。

2021-07-19