精梳机钳板开口和给棉技术探讨

2021-08-30范忠勇孙宝菊翟芳宇

范忠勇,孙宝菊,翟芳宇

(经纬智能纺织机械有限公司,山西 晋中 030601)

精梳是棉纺工序中的重要环节,是棉纺工业提高纱线质量的重要手段。精梳机主要用于排除一定长度以下的短纤维、棉结和杂质。笔者通过对精梳机钳板开口和给棉的情况进行理论分析,为精梳机开车和新机设计提供一定帮助。

1 精梳机的梳理原理及钳板开口

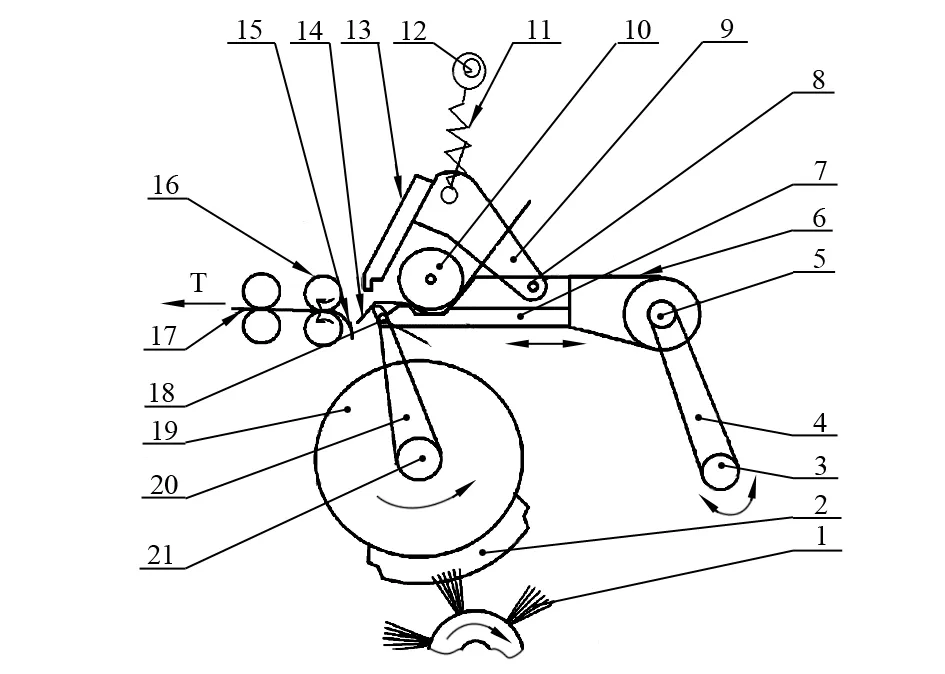

图1为精梳机梳理原理示意。其中,钳板摆轴传动钳板后摆臂,带动下钳板结合件前后摆动,下钳板结合件通过销轴连接在钳板前摆臂上,上钳板结合件下部通过销轴连接在下钳板结合件中间销轴上,上钳板结合件上部经过销轴和皮老虎连接到张力轴连杆上。当钳板轴后摆时上下钳板闭合,钳板下部的锡林梳针对上下钳板夹紧下压的棉网进行梳理,当钳板轴前摆时上下钳板打开,这时分离罗拉倒转回的棉网尾端与钳板给棉罗拉输出的棉网头端进行搭接完成1次梳理过程。每次梳理过程中钳板开合1次,给棉罗拉给棉1次,锡林旋转1周,分离罗拉正反转1次[1]。

1—毛刷;2—锡林;3—钳板摆轴;4—钳板后摆臂;5,8,18—销轴;6—下钳板结合件;7—下钳板;9—上钳板结合件;10—给棉罗拉;11—皮老虎;12—张力轴;13—上钳板;14—棉网头端;15—棉网尾端;16—分离胶辊;17—输出棉网;19—锡林壳体;20—前摆臂;21—锡林轴。图1 精梳机梳理原理示意

钳板组件作为直接参与梳理的重要组件,起到非常关键的作用,钳板组件在每钳次中参与梳理动作的准确性、一致性对最终生产的精梳条质量起到决定性的作用。同时,钳板在运动过程中打开和关闭的时机和给棉罗拉给棉的多少,是影响精梳机开车质量的关键因素。笔者从理论上分析钳板开口在精梳机梳理环节中的重要影响,为精梳机新机设计和在用户现场的调整提供参考。

2 理论分析

精梳机有前进给棉和后退给棉2种给棉方式[2]。

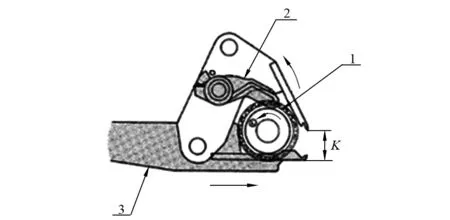

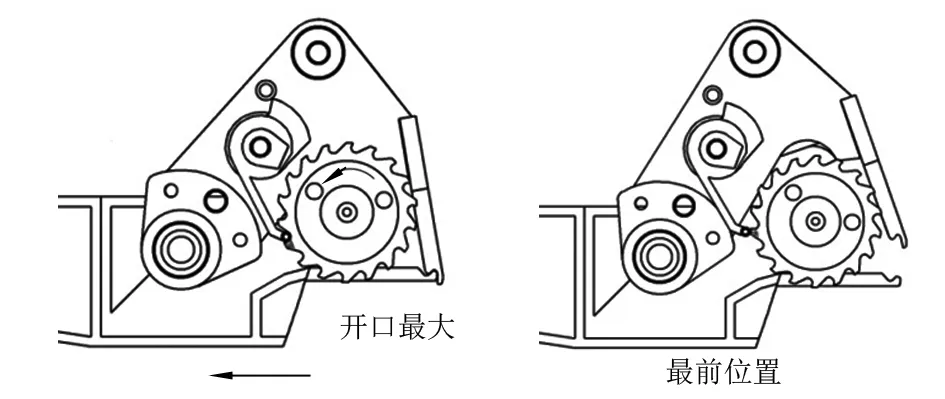

2.1 前进给棉

如图2所示,前进给棉中,棘爪较长,装配在给棉棘轮上部,在钳板摆轴带动下钳板结合件向前运动过程中,上、下钳板逐渐打开,钳板开口喂棉系数K逐渐加大。此时,安装在上钳板结合件中的长棘爪将勾住给棉棘轮,使其逆时针旋转,给棉棘轮带动给棉罗拉旋转将所压棉网向前输出。当钳板到达最前位置时开口K最大,完成1个钳次的给棉运动。钳板摆轴带动钳板开始向后运动,钳板开口K越来越小,给棉棘爪沿着给棉棘轮向前运动直到上、下钳板完全闭合,棘爪到达下一个给棉棘轮齿的位置且能够完全勾住,为下一个钳次循环做好准备。

1—棘轮;2—棘爪;3—钳板。图2 前进给棉示意

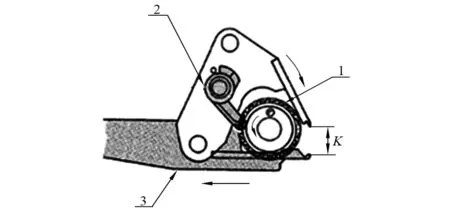

2.2 后退给棉

如图3所示,后退给棉中,棘爪较短,在钳板轴带动下钳板结合件向后运动过程中,上、下钳板逐渐闭合,钳板开口K逐渐减小。此时,装在上钳板结合件中的短棘爪将撑住给棉棘轮,使其逆时针旋转,给棉棘轮带动给棉罗拉旋转将所压棉网向前输出。当钳板到达最后位置时上、下钳板完全闭合,棘轮不再转动,完成1次给棉。此时,钳板轴将带动下钳板结合件向前运动,上、下钳板逐渐打开,给棉棘爪沿着给棉棘轮运动,当钳板到达最前位置时给棉棘爪到达给棉棘轮下一个齿的位置且能够完全勾住,为下一个钳次循环做好准备。

1—棘轮;2—棘爪;3—钳板。图3 后退给棉示意

2.3 给棉分析

分析给棉方式可以得出,给棉棘轮的齿数决定每钳次给棉量的多少。目前,大部分精梳机的给棉棘轮有16齿、18齿、20齿和22齿4种。

以18齿棘轮计算:钳板每前进或后退1次,则棘爪带动棘轮转动1齿,那么每齿转动角度α为:

α=360°/18=20°

在未考虑齿沟槽系数的理想情况下,当给棉罗拉直径d为30 mm时,则每钳次给棉罗拉的给棉长度L为:

L=(πd/360)×α=5.23 mm

上述给棉长度是当钳板开口K设置到最合适情况下的理论值。

3 现状分析

根据实际钳板运动状态分析,无论前进给棉还是后退给棉,钳板在闭合状态时棘爪位置是固定不变的。钳板开口正常状态下给棉罗拉的给棉应该是每钳次转动1个给棉棘轮齿,在台面上形成均匀棉网。但在实际生产过程中,在调整落棉隔距后,由于工艺变化,钳板开口调整不精确,会造成钳板的开口比标准值或大或小,从而出现问题。

3.1 钳板开口比标准值小

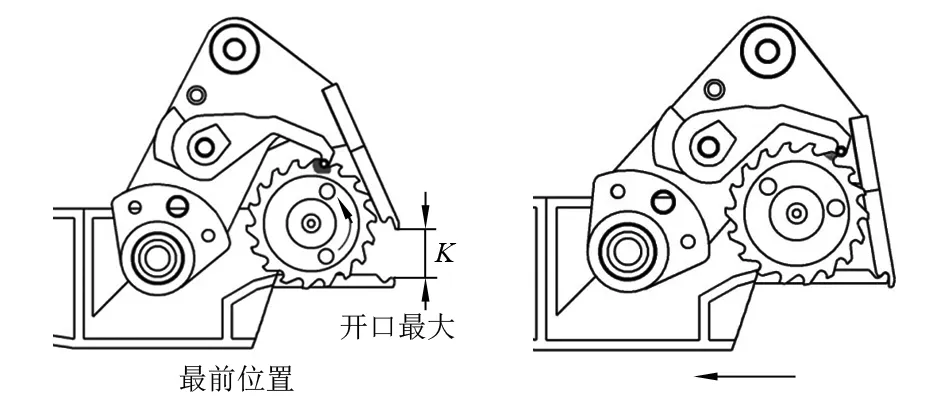

3.1.1 前进给棉

如图4a)所示,前进给棉时钳板向前运动到与分离胶辊最小位置(即24分度)时,开口K最大,但比正常值小。由于给棉棘爪(长棘爪)每钳次的位置是固定的,因而给棉棘轮与其接触的齿位置也固定。此时,给棉罗拉给棉结束,钳板运行到与分离罗拉距离最小位置。当钳板向后运动时,见图4b),钳板逐渐闭合,给棉棘爪向前移动、给棉棘轮停止,当钳板完全闭合后棘爪达到最前位置,由于钳板开口小于标准值,给棉棘爪的移动角度未能达到1个齿的标准要求,给棉长度小于1个齿。由于给棉棘轮的制造误差,出现时而给棉时而不给棉的问题,导致给棉不匀、棉网时疏时密,在条干仪上会有机械波出现,棉网外观变差,未能达到质量要求。

随着计算机技术、芯片技术和软件技术为核心的数字化技术取得了长足的发展,使得控制技术与互联网结合的步伐加快,嵌入式技术再度成为研究的热点。

a) 前进给棉时钳板向前运动 b) 前进给棉时钳板向后运动图4 前进给棉时钳板开口比标准值小的状态

3.1.2 后退给棉

如图5a)所示,后退给棉时钳板向后运动到钳板完全闭合位置时,给棉棘爪(短棘爪)每钳次的位置是固定的,对应的给棉棘轮齿也固定,此时给棉罗拉给棉结束。当钳板向前运动时钳板开口逐渐增大,见图5b),给棉棘轮停止转动,给棉棘爪沿着给棉棘轮向上移动,当钳板到达与分离罗拉最小位置(即24分度)后棘爪达到最上位置,由于钳板开口小于标准值,给棉棘爪的移动高度未达到1个齿。另外,由于给棉棘轮的制造误差,出现时而给棉时而不给棉的问题,造成给棉不匀和给棉长度不匀、棉网时疏时密,在条干仪上会有机械波出现,棉网外观变差,未能达到质量要求。

a) 后退给棉时钳板向后运动 b) 后退给棉时钳板向前运动图5 后退给棉时钳板开口比标准值小的状态

3.2 钳板开口比标准值大

3.2.1 前进给棉

和3.1.1原理类似,当钳板开口大于标准值时,给棉棘爪(长棘爪)在钳板完全闭合后所移动的角度将大于标准值。当钳板开口足够大时,给棉棘轮每钳次的给棉网长度将有可能达到2齿或更大给棉长度,造成棉网不均匀和质量严重下降等问题。

3.2.2 后退给棉

和3.1.2原理类似,当钳板开口大于标准值时,给棉棘爪(短棘爪)在钳板完全打开后所抬高的高度将大于标准值。当钳板开口足够大时,给棉棘轮每钳次的给棉网长度将有可能达到2齿或更大给棉长度,造成棉网不均匀和质量严重下降等问题。

4 钳板开口补偿调整装置计算方法

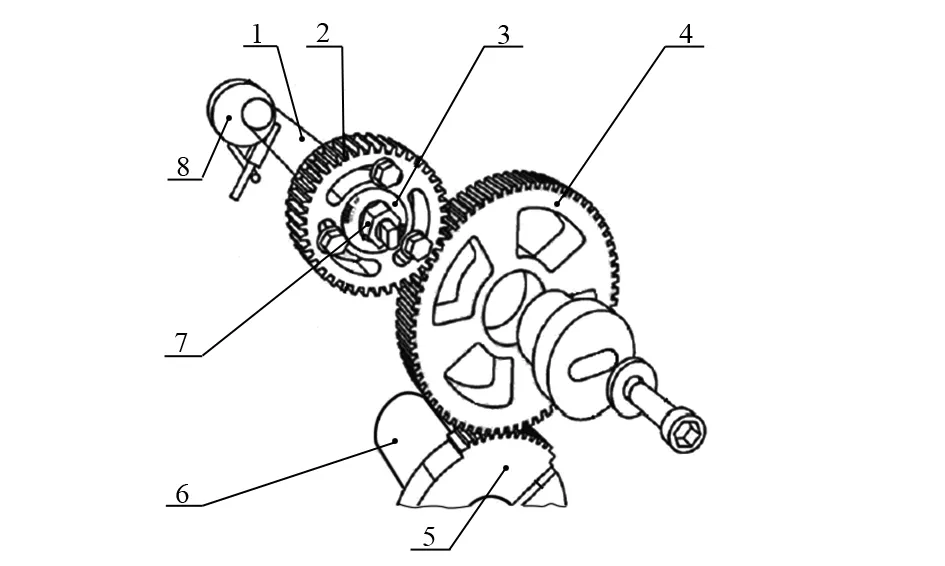

4.1 齿轮传动方式

如图6所示,钳板摆轴通过扇形齿轮传动过桥齿轮与张力轴齿轮,使张力轴带动偏心轮产生摆动。在下钳板前后摆动时,通过偏心轮的摆动调整钳板开闭时间,同时钳板闭合后通过偏心轮使皮老虎对上、下钳板的压力进行控制。

1—张力轴;2—张力轴齿轮;3—张力轴偏心调整装置;4—过桥齿轮;5—扇形齿轮;6—钳板摆轴;7—螺母;8—偏心轮。图6 齿轮传动方式示意

当调整落棉隔距时,钳板轴带动扇形齿轮转动一个角度α,那么张力轴转动角度β则为:扇形齿轮齿数乘以α除以张力轴齿轮齿数,即为65α/40。

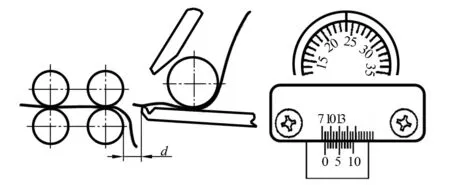

同时,使钳板后摆臂也转动相同角度α,通过下钳板传动四连杆计算或计算机模拟运动可以计算出钳板开口的变化。这时通过张力轴偏心轮的相关尺寸,可以计算出为补偿开口变化的张力轴偏心旋转角度θ,最终此变化角度反映到张力轴偏心调整装置,即张力轴和张力轴齿轮,通过调整张力轴齿轮和张力轴的偏心旋转角度θ使钳板开口得以保证。实际计算时,应当根据落棉隔距以8分度~13分度每一分度间隔计算,最终得出偏心装置上的刻度值,见图7。

图7 偏心装置的刻度值

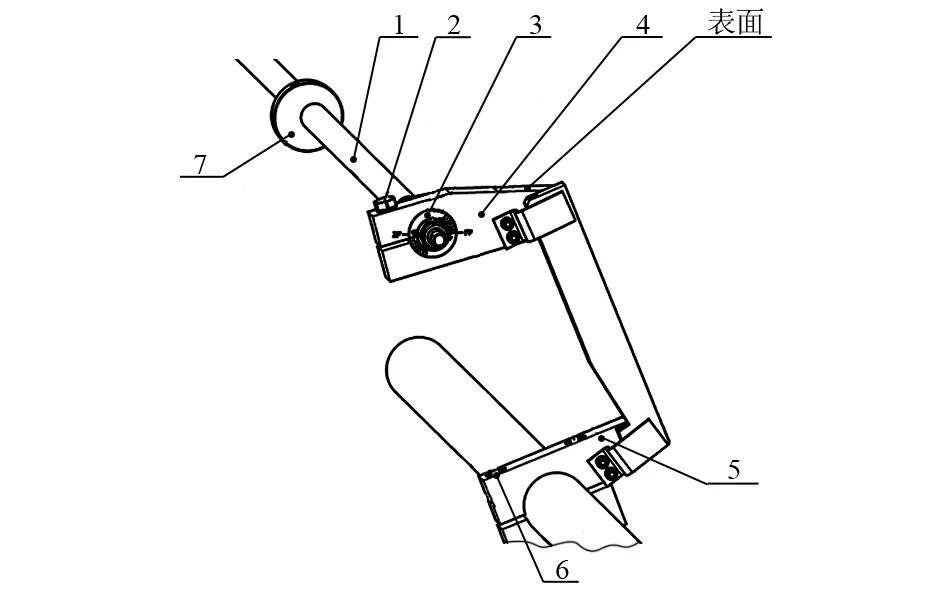

4.2 连杆传动方式

如图8所示,钳板轴通过连杆使张力轴带动偏心轮产生摆动,使钳板开闭时间得以控制,并使皮老虎对上下钳板压力进行控制。

1—张力轴;2—张力轴偏心齿轮;3—张力轴偏心调整装置;4,5—连杆;6—钳板轴;7—偏心轮。图8 连杆传动方式示意

当调整落棉隔距时,钳板轴带动连杆转动角度α,可以通过连杆计算或计算机模拟计算出张力轴转动角度β。

同时,钳板后摆臂转动相同角度α,通过下钳板传动四连杆的计算或计算机模拟运动可以计算出钳板开口的变化。这时通过张力轴偏心轮的相关尺寸,可以计算出张力轴偏心旋转角度θ,以补偿此开口变化,最终此变化角度反映到张力轴偏心调整装置上,通过调整张力轴偏心齿轮和张力轴的相对角度偏移θ使钳板开口得以保证。实际计算时,应当根据落棉隔距,以8分度~13分度每一分度间隔计算,最终得出偏心装置上的刻度值。

5 结语

通过分析可知,钳板开口对精梳机棉网的均匀度影响很大,不管是前进给棉还是后退给棉都应重视。目前,立达精梳机后退给棉开口普遍为17 mm~18 mm,前进给棉开口为16 mm~17 mm。设计和调整精梳机时,应该根据钳板棘轮、棘爪的位置关系和实际情况,详细计算、调整钳板开口K的大小,并设计相应调整落棉隔距后的钳板开口调整装置,保证调整后钳板开口的一致性,从而使给棉罗拉每钳次均能精确给棉,从根本上保证精梳棉条的质量。