棉精梳机牵伸自停装置的改进

2016-08-05王磊

◎王磊

棉精梳机牵伸自停装置的改进

◎王磊

为了提高棉精梳机设备牵伸自停装置的可靠性及灵敏度,通过反复观察和实践,分析了现有牵伸自停装置失灵的现状,采取了改进机械结构及电气线路等措施,使自停装置作用良好,减少了故障停台,提高了生产效率,杜绝了设备事故,保障了安全生产。

陕西恒鑫精密纺织机械有限公司在设计研发纺机新品HXFA299B型棉精梳机的过程中,棉精梳机牵伸自停装置的问题较为严重,据调查统计,目前国内外棉精梳机牵伸自停装置多采用气膜结构方式,由于设备长期处于高温高压运行状态,小气缸内部的牵伸气膜经常损坏导致设备停车,需要设备维护人员经常对气膜进行更换。

采用气膜结构的棉精梳机牵伸自停装置

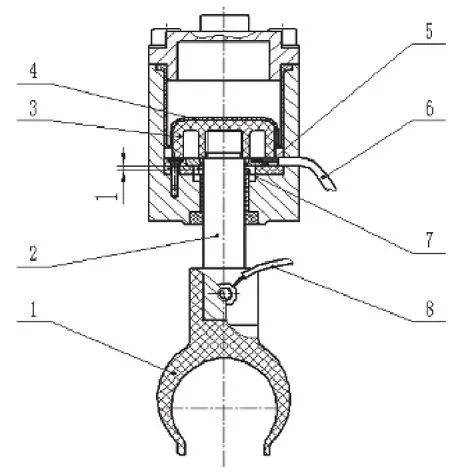

现有棉精梳机牵伸自停装置结构如图1所示。

图1

采用气膜结构的棉精梳机牵伸自停装置工作原理及过程如下:自停装置上的红色接地环导线6和黑色活塞杆导线8分别与棉精梳机控制机器运行的可编程控制器PLC连接,当棉精梳机在正常运行时牵伸机构自停装置加压,小气缸处气膜4加压充气,活塞头3和活塞杆2向下运动,带动紧扣在活塞杆2的的加紧环7一同移动,并对夹持在胶辊夹1处的牵伸皮辊施压,加紧环7与接地环5信号连接断开,加紧环7向下移动后与接地环5有1mm的间隙,并没有接触,棉精梳机能够正常工作。当加压的牵伸罗拉或牵伸皮辊缠绕棉网后,使罗拉或皮辊径向尺寸变大,而自停装置加压气缸体本身是固定的,这时发生缠绕的牵伸罗拉或牵伸皮辊就会顶着自停装置加压气缸活塞杆2向上运动,当活塞杆2上的夹紧环7与接地环5两者接触则电气线路连通。这时可编程控制器PLC发出缠绕信号,从而棉精梳机迅速停机,以保护牵伸罗拉不被顶弯、牵伸皮辊不被破坏,并且也使牵伸罗拉或牵伸皮辊上缠绕的棉网不致于过厚,减少了原料浪费以及缩短了清理缠绕棉网的时间。

在此过程中小气缸内部的气膜长期处于高温高压状态,气膜会因此产生老化现象,由于活塞经常做往复运动,气膜随活塞往复折叠导致气膜损坏破裂,或由于气压瞬间过大直接将气膜吹破,此时棉精梳机牵伸自停装置失效,无法保证设备正常运转。

棉精梳机牵伸自停装置的改进

针对现有棉精梳机牵伸机构处缠绕自停装置存在的一些缺点,结合新型气缸结构的优点,我们对现有牵伸机构处的皮辊小气缸进行了升级改造,把原本采用气膜结构的小气缸改为O型密封圈结构,从而设计出一种结构更为简单、使用寿命更为长久的新型棉精梳机牵伸自停装置,如图2所示。

图2

1-胶辊夹;2-活塞杆;3-活塞头;4-O型圈;5-接地环;6-红色接地环导线;7-夹紧环;8-黑色活塞杆导线

改进后的牵伸自停装置工作原理及过程和采用气膜结构的牵伸自停装置区别如下:当棉精梳机在正常运行时改进后的牵伸机构自停装置加压,小气缸活塞头3处上方腔体充气加压,推动环绕O型圈4的活塞头3和活塞杆2向下运动,带动紧扣在活塞杆2的的加紧环7一同移动,后续工作原理及过程和采用气膜结构的牵伸自停装置相同。改进后的牵伸自停装置将会在棉精梳机牵伸罗拉以及牵伸皮辊缠绕棉网的第一时间内发出缠绕信号,相比以往采用气膜结构的牵伸自停装置,且反应更为迅速、灵敏,结构更加稳固,无损坏发生,也给设备维修人员减轻了工作负担,设备减少了故障停车,对生产人员来说更是增加了生产时间,提高了产量,减轻了纺织女工的劳动强度。

验证

新型牵伸机构自停装置已经在设备上长期使用,为了避免设备使用过程中由于气膜老化或者压力过大导致气膜破裂从而引起设备故障停车,影响生产进度,所以要求对牵伸气膜在使用三个月后进行更换,减少设备因气膜破裂而引起的故障停车。改进过的牵伸自停装置使用的是O型圈结构,我们在纺织厂进行了为期一年多的长期测试,对比我们使用气膜结构的牵伸自停装置进行试验:在300钳次/min的正常生产速度下,采用气膜结构小气缸的棉精梳机每年每只小气缸会有3次气膜破裂损坏停车的故障,加之每台车共使用6只小气缸,每年每台车发生气膜损坏导致停车检修的次数多达18次,而采用O型圈结构小气缸的棉精梳机,全年没有发生因O型圈损坏而导致的停车状况,只需要按O型圈的使用寿命更换O型圈来保证设备的正常运转即可。从以上的试验可以看到使用我们的新型牵伸机构自停装置后,缠绕棉网停车反应时间减少、缠绕后的清理时间也明显减少,提高了工作效率,降低了生产成本,减少了工人的劳动强度。

陕西恒鑫精密纺织机械有限公司在2004年北京纺织机械博览会推出纺机新品SXFA289型棉精梳机以来,又陆续推出了棉精梳机系列产品SXFA299型棉精梳机、HXFA299B型棉精梳机、HXFA299C型棉精梳机,在这些设备当中无疑都采用了新近改进后的棉精梳机牵伸自停装置,可以达到免维护状态,取得了客户厂家的一致好评。

(作者单位:陕西恒鑫精密纺织机械有限公司)