日阪染色机性能提升研究

2021-08-31张振林陈维波孙云奎刘广亮

张振林,陈维波,孙云奎,刘广亮

(鲁泰纺织股份有限公司,山东 淄博 255100)

0 引言

以笔者公司“品质提升年”“服务提升年”为契机,结合工厂精细化质量管理以及适应短交期的要求,根据“实验室小样→松式络筒→纱线染色→紧式络筒”的染色生产流程,制作出漂染生产工序AQ矩阵(见表1),对染色色差生产流程的关联性因素进行分析,确定染色工序是染色一次合格率的关键工序,染色机的性能稳定是制约色差的一个重要因素。

表1 漂染生产工序AQ矩阵

1 设备现状

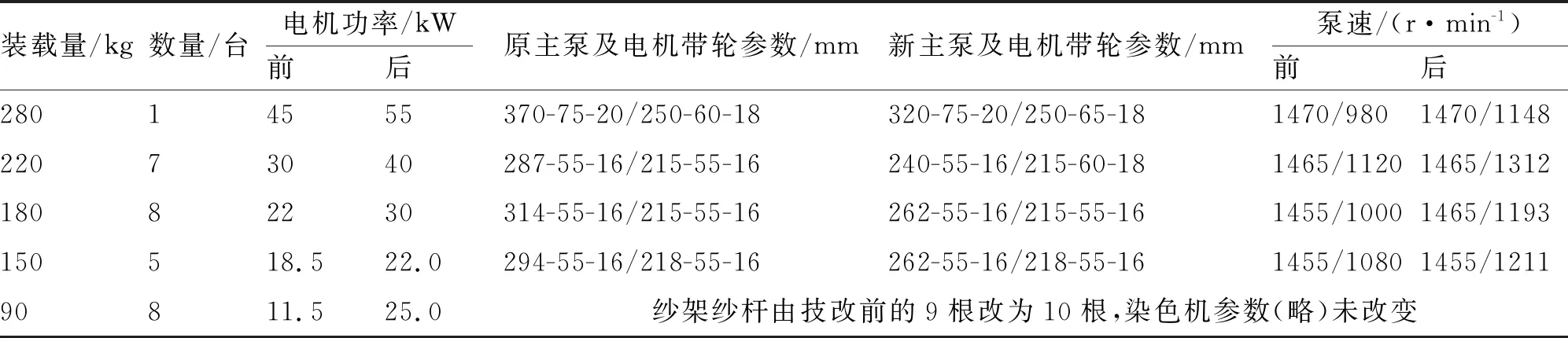

1.1载纱架提高装载率后,日阪染色机的主泵电机、变频器、电机V带轮、主泵V带轮等主要传动装置参数需重新设计,以提高泵速和流量[1]。对纱架重新布局后装载量提高9%以上,根据公式N1/N2=D2/D1计算得出,染色机主电机的功率需要提高7 kW~10 kW,泵速提高120 r/min~200 r/min,压差提高0.04 MPa,才能满足生产要求。据此对染色机装载量进行性能改进,其参数变化见表2。

表2 提高装载量前后染色机的参数对比

1.2染色机性能的优劣,是染色一次合格率提高的保障。目前,笔者公司的日阪染色机已使用20 a,电脑可视化效果差,无法监控各部件的运行状态和工艺曲线的执行情况;其温度控制精度为±2 ℃,浴比为1∶(10~12),水位、液位用泡泡控制和机械浮球式控制,配件老化、性能落后,产品质量过程控制存在很多不足。

1.3日阪染色机主泵采取三角带增速传动,泵输出设有循环管路,损失大、流量低,造成染色内外差异大、质量不稳定。

1.4日阪染色机电泵传动是利用中间挠性件V型带实现动力传输,V型带摩擦力大,而且允许的传动比较大、中心距较小,结构紧凑,存在一定动能损失,无法满足泵速和流量的要求。

2 改进与实施

2.1 方案确定

提高日阪染色机性能,最重要的是确定采用哪种改造方案能达到目标。为提高染色一次合格率,QC小组成员运用头脑风暴法,集思广益将众多意见运用亲和图整理出如下2种方案。

a) 方案1,即更换旧东庚染色机直联式主泵、流量输出方式不改变方案:对90 kg染色机进行改进,生产时记录实际泵速、实际电流以及变频器输出频率,并测算能耗;当主泵采用11 kW电机时,每天耗电为264 kW·h,主泵采用15 kW电机,每天耗电为360 kW·h,每天增加用电96 kW·h;器皿检测流量为5 s~6 s[2]。

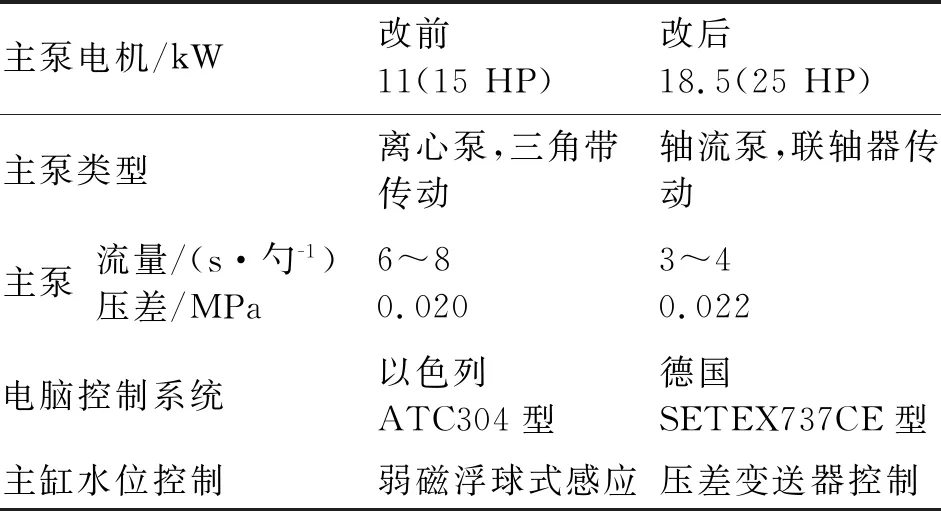

b) 方案2,即更换新东庚染色机直联式主泵、流量输出方式改变方案:主泵由原来的离心泵改为轴流泵,流量增大,主缸水位由原来的弱磁浮球式感应改进为压差变送器控制,实现了分层精确入水控制,传动方式由三角带传动改为联轴器传动,减少了动能损失[3]。

方案2的变化见表3。

表3 方案2具体变化

2.2 主要技术创新点

方案2加装新直联式主泵、SETEX737CE型纺织电脑控制器和压差变送器,精确控制染色过程中各项工艺参数,提高染色一次合格率[4]。更换新直联式主泵,主泵由循环管路式改进为插入式,减少动能损失;使用SETEX737CE型控制器,实现触摸动态显示;加装压差变送器,将染色机改造成目前最先进的筒子纱数字化、智能化染色机;换向器由气缸改为蝶阀,液位实现压差控制,去掉循环管路,减少浴比(1∶8.5变为1∶8.2),入水实现分层数量控制。

3 实施效果

3.1 提高染色机效率、降低浴比

主泵连接方式由三角带传动改为联轴器传动、离心泵改进为轴流泵后,流量由6 s/勺~7 s/勺变为3 s/勺~4 s/勺,更好地保障染色色差及内外差异;主缸浮球式液位控制改为主缸压差变送器液位控制,实现了分层精确入水控制;电脑显示器的改造,将温度控制精度由原±2 ℃提高到±0.5 ℃;平均一次合格率提高为94.62%。

3.2 装载率提高,增加单锅产量

采用方案2,改造前装载率为92.20%、每锅用时为7.04 h、年均产量为103.54 t/锅的90 kg染色机进行改造,改造后装载率提高为116.20%,每锅用时不变,年均产量为130.49 t/锅。

3.3 降低纯染色重量修色率和修色成本

采用方案1使纯染色重量修色率从改造前的10%降低为8%,采用方案2使纯染色重量修色率从改造前的10%降低为5%;当修色成本为1.28元/kg时,方案1和方案2的年均修色成本从改造前的1.33万元分别降为1.06万元和0.66万元。

3.4 降低染助剂消耗量

采用方案2,染助剂消耗由改造前的638 kg/t降低为396 kg/t;染助剂单价以2.29元/kg计,染助剂成本由20.04万元/年降低到12.42万元/年。

3.5 降低能源消耗

染色机改造前后的能源消耗对比,见表4。

表4 染色机改造前后能源消耗对比

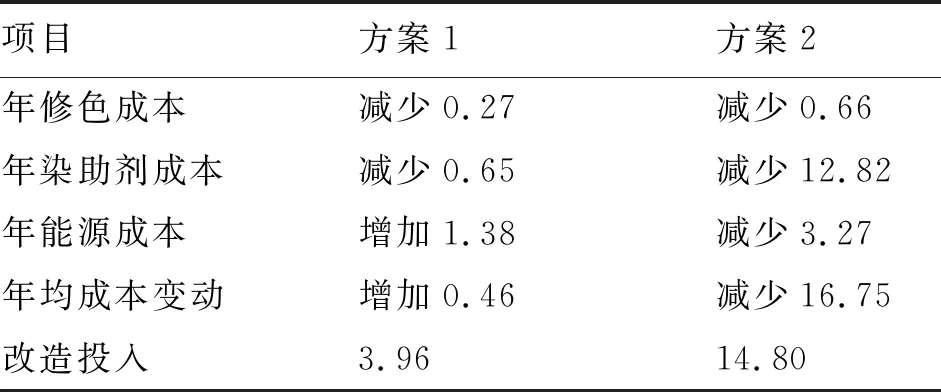

3.6 缩短投资回收期

投资回收期缩短,改造前后的消耗成本及改造投入对比,见表5。

表5 改造前后消耗成本及改造投入对比 单位:万元

从表5可知,方案1的生产成本较改造前提高,故不具备投资可行性;方案2改造的投入成本为14.80万元,较改造前每年可节约生产成本为16.75万元,投资回收期为10.6个月。

4 结语

对日阪染色机的结构与性能进行分析,找到影响染色机性能和染色质量的关键因素并加以改进,通过将主泵更换为直连式、联轴器传动,实现变频器调速,提高了染色机功率,降低了浴比;升级电脑控制器实现了染色过程各种工艺参数的实时监控,提高了温度控制精度;液位由主缸浮球式控制改为主缸压差变送器控制,实现了分层精确入水;使染色性能大幅提升,提高了染色一次合格率,降低了修色率。同时,提高装载率,减少能源消耗,节约了生产成本。